在1.2.4节中介绍机床坐标系时曾经提到机床参考点的概念。在2.4.2节中讨论过数控车床的参考点问题,这里进一步讨论数控铣床的机床参考点问题。

1.参考点的概念

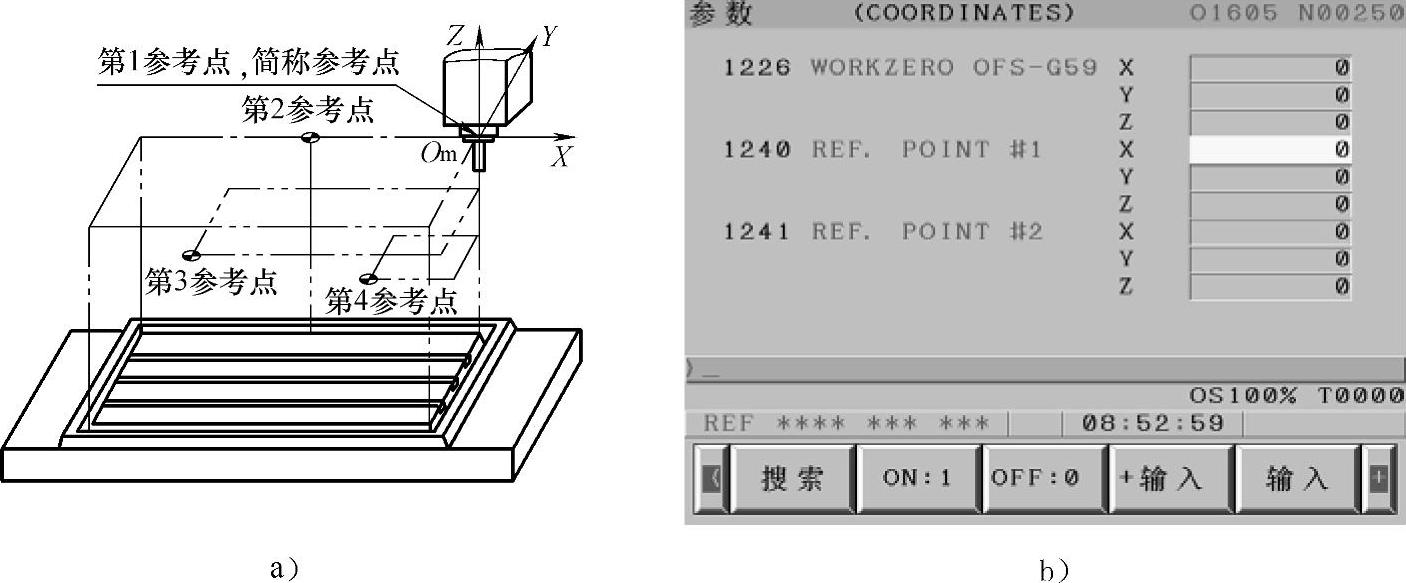

机床参考点是机床上一个特殊的固定点,FANUC 0i系列数控铣床可以通过参数No.1240~1243设置4个参考点,如图3-103a所示。其中,第1参考点简称为参考点。数控铣床常将第1参考点设置为与机床坐标系原点重合,利用数控机床的返回参考点操作或指令G28可以手动或自动返回该点,从而确定机床坐标系。这个过程可认为是数控机床开机后坐标系的初始化。

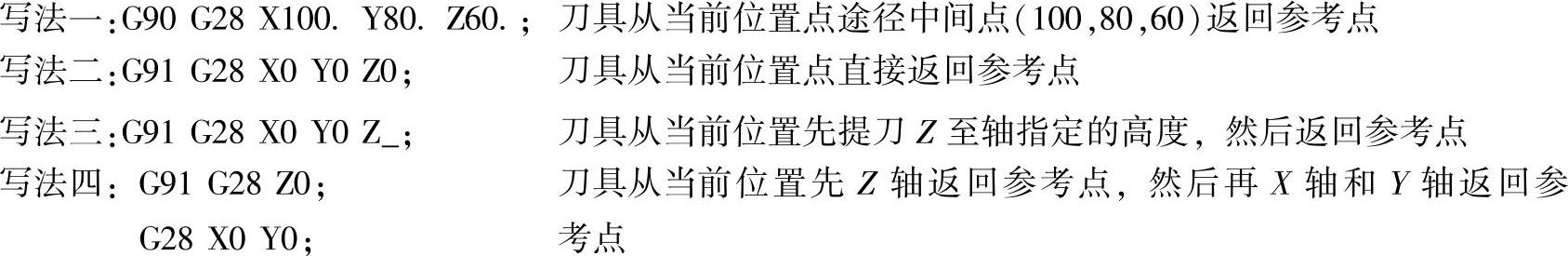

图3-103 参考点

a)参考点的概念 b)第1、2参考点设置画面

2.参考点的应用技巧分析

机床参考点一般设置在各轴正方向的最大位置处(右后上角),但也不排除设置在其他特殊位置,如负方向的最大位置处(左前下角)等。第1参考点是数控机床建立工件坐标系的基准点,是其余参考点的基础,其数据设置在参数No.1240中,由机床生产厂家确定,一般不作修改。

数控加工中心的换刀点设置,各厂家的机床有所差异,有的设置成与第1参考点重合,也有的设置在X轴中间(即工作台中后上角),这时操作者一般也不需要修改这个参数。

第3、4参考点可用于数控铣床的功能扩展,如工作台交换时的位置。若系统未用,则操作者这可将其作为某一固定的换刀点等。

参考点设置画面的进入:在MDI方式下,按下SYSTEM功能键→(必要时,按下[参数]软键)→按下[操作]软键→在输入缓冲区键入参数号(如1240)→按下[搜索]软键。注意:参数修改必须先在设定画面中将参数写入允许设置为1,修改参数后,必须记得将其设置回0。

3.返回参考点使用与操作技巧

(1)手动返回参考点操作 这是数控铣床操作的基础,是采用相对位置检测装置的数控铣床开机后首先必须进行的工作。具体参见后续的机床操作章节(4.1.2节)。采用绝对位置检测装置的数控机床不需要该操作。

(2)G28指令自动返回参考点 指令格式如下:

指令格式:G28 X_Y_Z_;

其中,X_Y_Z_为返回参考点时途径的中间点坐标值,可以是绝对或增量坐标编程。

(3)使用禁忌与注意事项(https://www.xing528.com)

1)返回参考点的移动速度分两种情况:机床上电,返回机床参考点建立机床坐标系之前,其移动速度由参数No.1428设定,其手动与自动返回参考点的速度相同,一般较慢;而返回参考点建立机床坐标系之后,手动返会参考点的移动速度不变,但自动返回参考点的速度由参数No.1420设定,即快速移动G00的速度,该速度是可以倍率调节的。

2)为安全起见,执行G28指令前,应该清除刀具半径补偿和刀具长度偏置。

3)中间点的坐标值存储在CNC系统中,每次只存储G28程序段中指令轴的坐标值,其他轴使用以前存储过的坐标值,因此,开机第一次返回参考点时,不指定的坐标轴不执行返回参考点操作。

4)机床上电且未手动返回参考点之前,执行G28指令返回参考点各轴移动的方向与手动返回参考点相同(参数No.1006#5(ZMIx)设定,一般为正方向),此时,中间点必须是刀具当前位置各轴的正向方向上的点。

(4)G28指令自动返回参考点程序段格式使用技巧 有以下几种写法:

写法一执行时必完成返回参考点后才保险;写法二返回时可能出现碰撞的干涉现象;写法三这种先提刀再返回的方式基本可避免碰撞现象;写法四是各轴分别动作,先Z轴提刀至参考点,然后X轴和Y轴返回参考点,这种方式最为安全,但动作时间略长,且需写两个程序段。

4.返回第2、3、4参考点指令(G30)

指令格式:G30 Pn X_Y_Z_;

其中,n=2、3、4,表示第2、3、4参考点。

使用技巧:

1)若省略Pn参数,则默认返回第2参考点,常用于加工中心的换刀点。

2)第2、3、4参考点的位置由参数No.1241~1243设置。

3)G30指令必须在系统执行过手动返回参考点或自动返回参考点(G28)操作后才能生效。

4)G30指令的动作与使用方法与G28指令相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。