1.程序段重复执行次数K及其应用

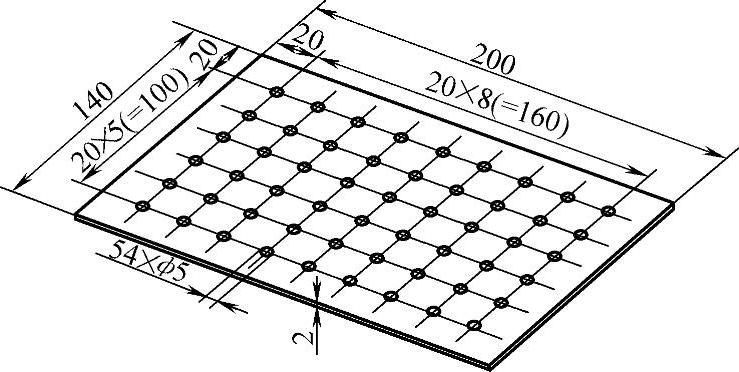

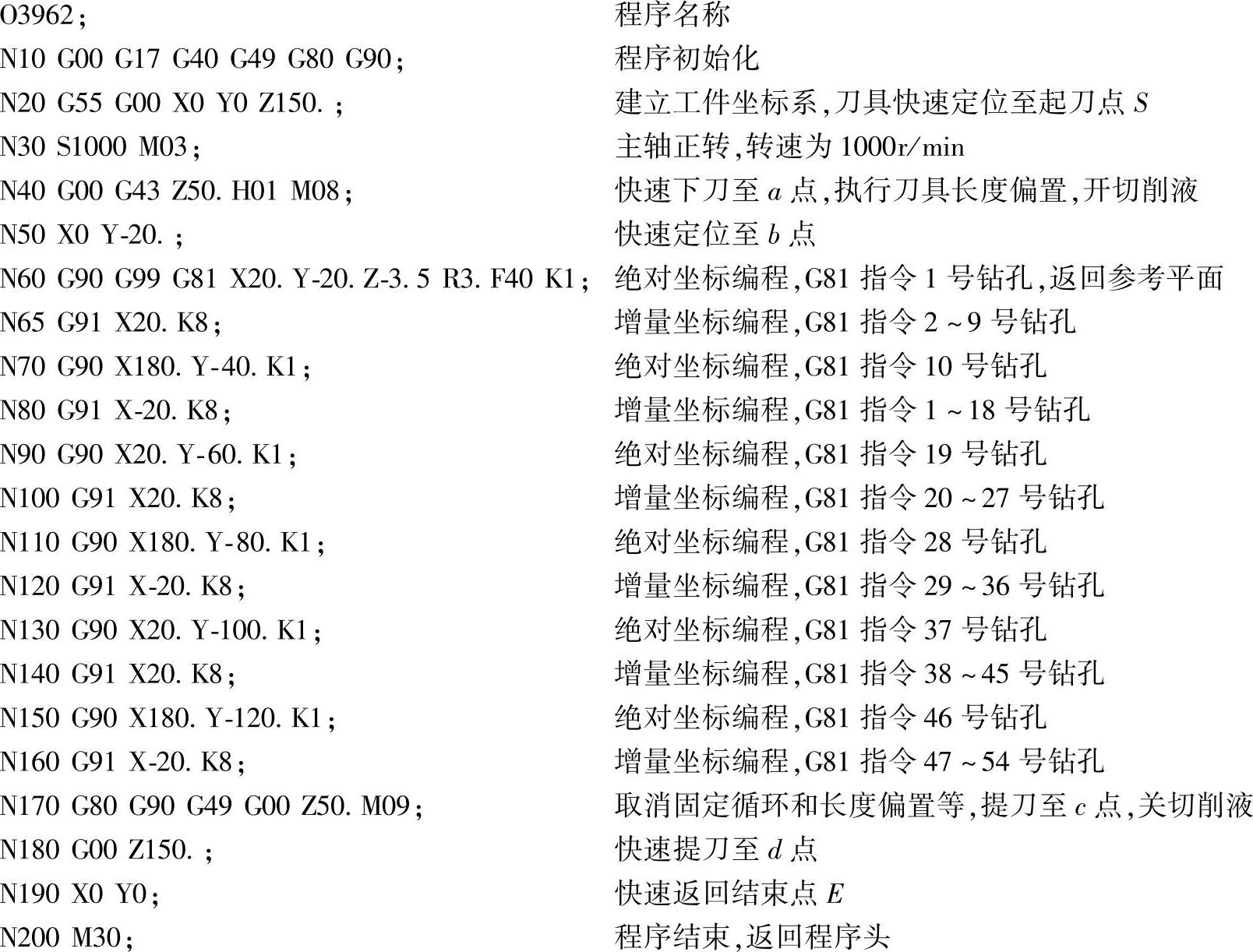

对于规则排布的阵列孔加工,合理地利用程序段重复加工次数K,可显著简化程序。图3-94所示为一个漏水板零件,其主要特点是孔的数量多,假设孔板材料为Q235,材料厚度2mm,试编写其孔的加工程序。

(1)工艺性分析 主要加工板上均布的54个ϕ5mm的通孔,由于其为漏水过滤孔板,孔的位置和尺寸精度要求不高,主要是孔的数量较多,如何简化程序是应考虑的主要问题。本例拟采用G81固定循环指令功能,利用指令中的参数K实现指令的重复执行进行多孔的加工。

(2)装夹方案 该零件为薄板型零件,尺寸较大,一般采用螺钉压板装夹,考虑到必须钻通孔,故装夹时在机床工作台上适当位置放置两块(或四块)等高的平行垫铁,定位夹紧位置选在200mm的长边处,必要时可以增加适当的辅助支承增加零件刚性。

(3)加工刀具的选择 本工件加工的工序仅为一道钻孔工序,且要求不高,故选用ϕ5mm麻花钻即可。

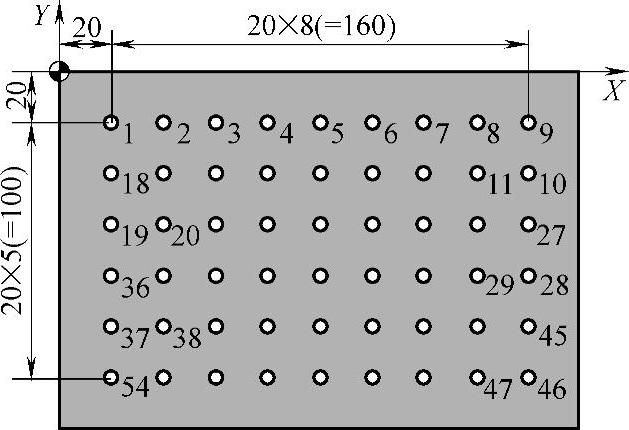

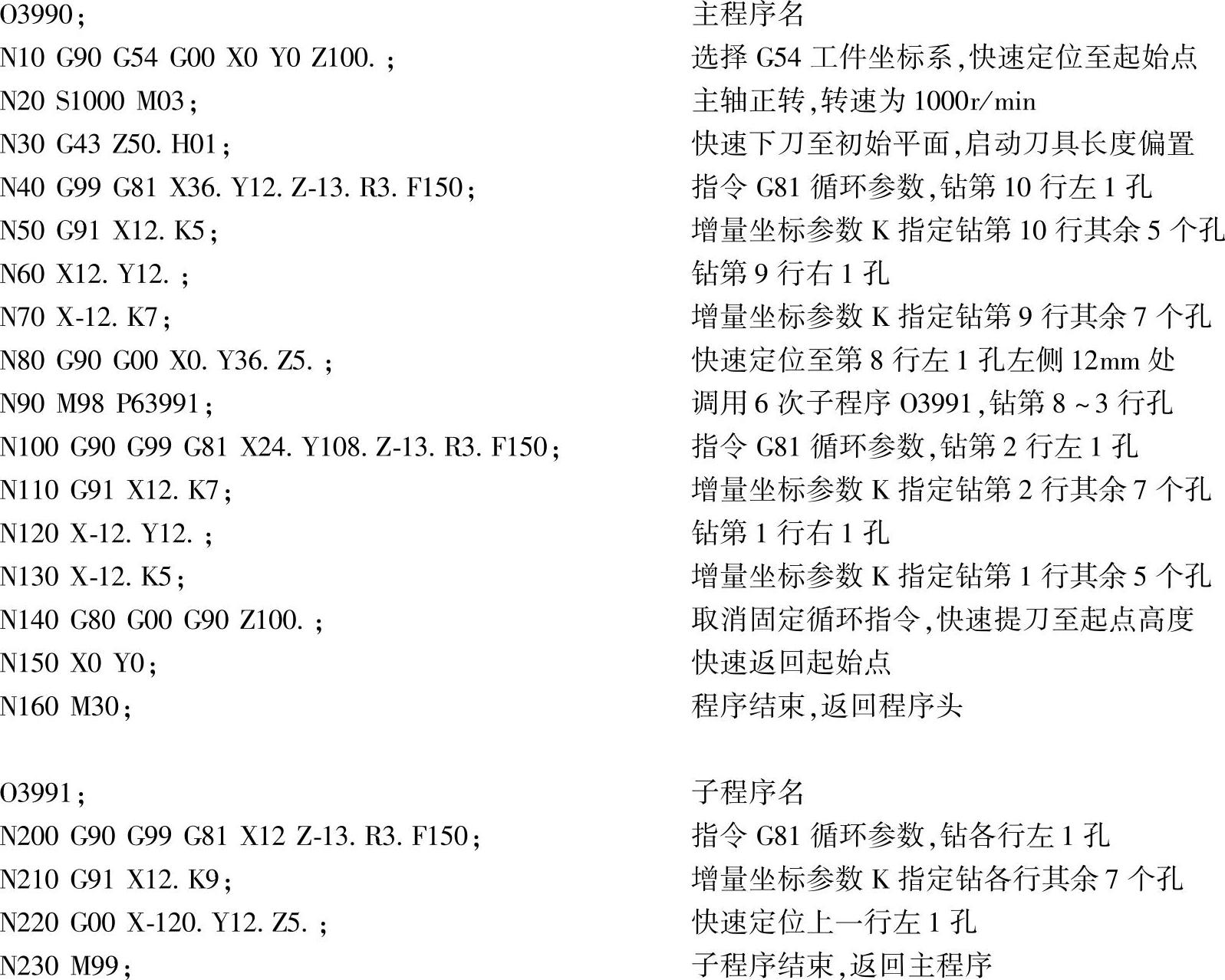

(4)加工工艺路线规划 本工件的孔加工要求不高,所以采取顺序加工的方式,缩短辅助时间,提高加工效率。具体的加工顺序如图3-95所示,采用了之字形的走刀路线。

图3-94 漏水板(1)

(5)切削用量的选择 本工序的钻孔加工选取的切削用量为:n=1000r/min,vf=40mm/min。

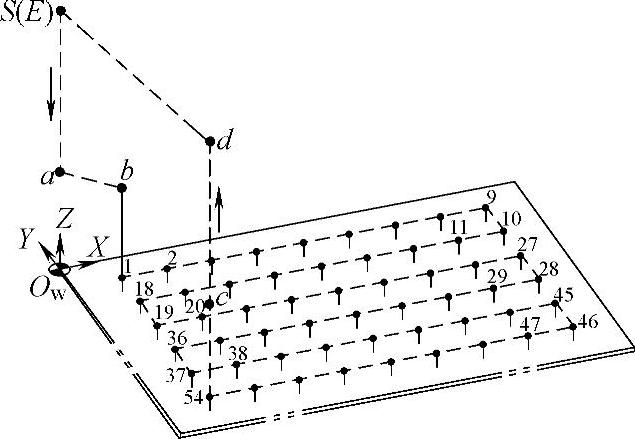

(6)工件坐标系及相关位置点的选择 考虑到零件的结构特点,将工件坐标系选在工件的上表面左上角,如图3-95、图3-96所示。程序起刀点S为(0,0,150),退刀点E与起刀点S重合。考虑到螺钉压板的装夹形式,选择安全平面的高度为50mm。其加工轨迹如图3-96所示。刀具路径为:起刀点S→下刀至初始平面a→快速定位至b→G81指令依数字顺序钻54个孔→提刀至d点(参考平面)→快速返回结束点E。

图3-95 加工顺序规划

图3-96 刀具轨迹

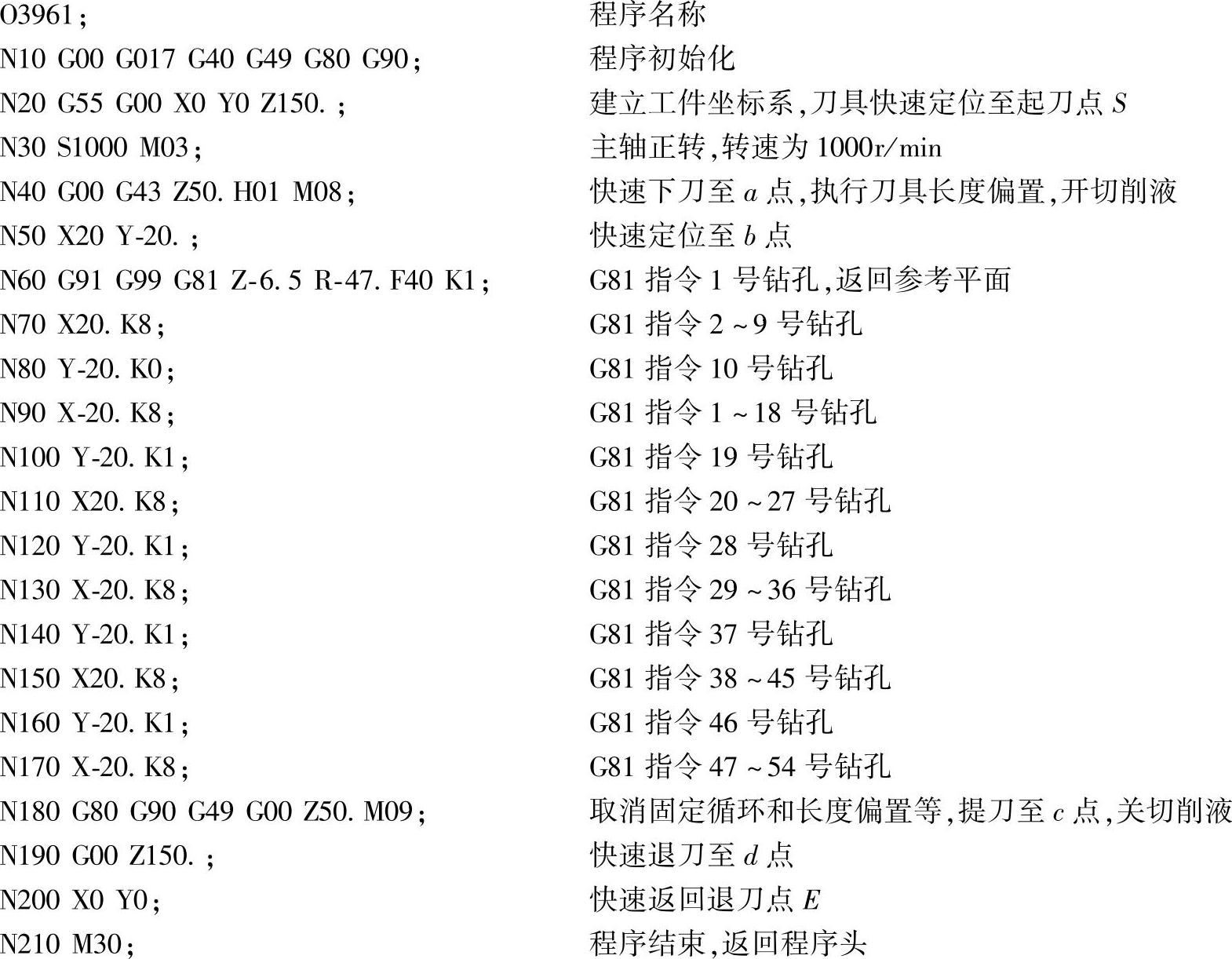

(7)参考程序 采用固定循环加工多孔时的编程方法丰富,这里列举几例。

1)方法一:增量坐标编程,刀具轨迹参见图3-96,参考程序如下:

编程技巧分析:

①采用G55指令建立工件坐标系,并启用了刀具长度偏置功能(程序段N40)。一把刀具时可以不用,但可用于不同长度刀具的补偿,避免每次换刀改变工件坐标系G55存储器中的偏移值。

②G81指令的初始平面高度为50mm,R平面高度为3mm,孔底绝对坐标为-3.5mm。

③注意G81指令的指定方法。先用一个程序段加工每行的第一个孔,然后用一个参数K8程序段重复钻8个孔,中途返回参考平面。

④注意采用增量坐标编程时固定循环指令中的Z和R高度参数的写法。

⑤注意程序段N180中取消了固定循环和刀具长度偏置,恢复了绝对坐标编程,并关闭了切削液。这几个指令都是与前面相关指令遥相呼应的。

⑥程序按独立程序编程思路编写。当孔的数量较多(主要是行数较多)时程序显得很长。

2)方法二:绝对坐标编程,并钻孔定位,然后用增量坐标编程钻多孔。刀具轨迹参见图3-96,参考程序如下:

编程技巧分析:G81固定循环钻孔,绝对坐标指定钻第一个孔,接着增量坐标编程用程序段重复执行次数参数K指定后续孔的加工,其余与方法一程序相同。

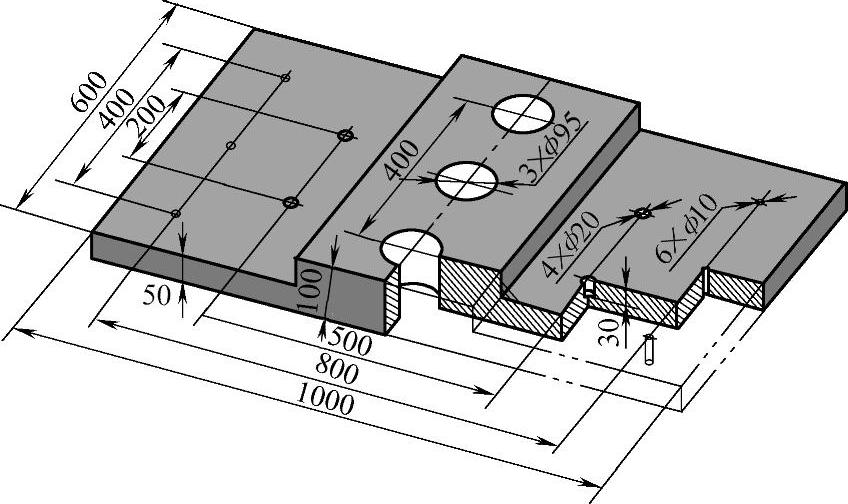

孔的数量较多时,以上编程思路编写的程序显得较为繁琐,而子程序调用是简化编程的方法之一。以类似的图3-97为例,其孔的排布方式和数量有所变化。刀具轨迹参见图3-98。

图3-97 漏水板(2)

图3-98 刀具轨迹

程序采用子程序调用的格式,1~23号孔用子程序指定,通过4次调用子程序加工出1~92号孔,93~104号孔返回主程序加工。参考程序如下:

编程技巧分析:

1)采用子程序调用方式编程可简化程序。

2)子程序用绝对坐标编程指定第1孔加工,并保存循环指令模态参数,然后用增量坐标编程,参数K指定第1行后续孔的加工。

3)子程序结束前用参数K0指定重复执行子程序的第1孔位置,并保持模态参数。注意,这一程序段禁止用G00/G01指定,否则退出固定循环指令。

4)本漏水板孔的排列中,最后一排孔只能单独加工,故安排在主程序中,参见程序段N60和N70。

5)按该程序的程序框架,可方便地移植到其他规则排列孔群的加工中。(https://www.xing528.com)

图3-99所示为阵列孔加工的另一示例。图3-99a为工件图,有11排ϕ6mm的通孔,孔间距和行距均为12mm,类圆形均布。假设工件坐标系取在左下角图示位置,参考程序如下,刀路轨迹如图3-99b所示。

图3-99 圆形均布的孔

a)工件图 b)刀路轨迹

程序编程技巧分析:

1)采用子程序调用方式编程,简化程序。

2)子程序以行为单位,从左向右单向钻孔,子程序简短,但若每行孔的数量较多,会略降低加工效率。

3)上、下各两行未调用子程序,但采用了U形顺序钻孔,空行程最短。

2.孔加工固定循环指令综合应用示例与分析

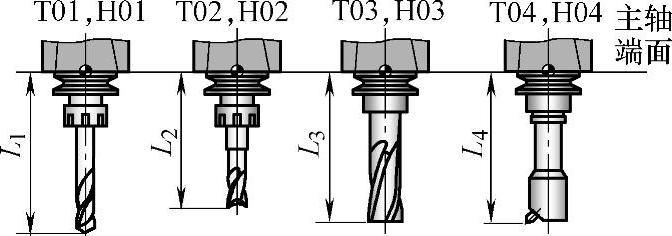

图3-100所示为加工工件,仅讨论其孔加工程序的编写。图中可见,其有三种尺寸的孔:6个ϕ10mm的通孔、4个ϕ20mm深度为30mm的沉孔和3个ϕ95mm的通孔。

(1)工艺分析

1)钻孔工艺分析及刀具选择:对于ϕ10mm的通孔,采用ϕ10mm的麻花钻直接钻出;对于ϕ20mm的不通孔,采用ϕ20mm键槽铣刀直接铣出;对于ϕ95mm的孔,由于直径较大,故采用钻→扩→镗工艺,为减少换刀次数,钻孔直接借用ϕ10mm麻花钻,但注意其属于深孔加工,扩孔拟采用螺旋插补铣削,其灵活性较大,选用刃长125mm、直径ϕ45mm长型立铣刀,镗孔采用单刃可调镗刀。

2)加工工艺与切削用量:本零件的孔加工工艺及切削用量如下,图3-101为刀具配置图。

图3-100 孔加工固定循环综合示例

图3-101 刀具配置图

工步一:钻ϕ10mm孔,G81指令加工1、2、3、4、5、6号孔,G83指令加工11、12、13号孔的预孔,刀具为ϕ10mm麻花钻(T01,H01),n=300r/min,F=80mm/min。

工步二:钻ϕ20mm不通孔,加工7、8、9、10号孔,刀具为ϕ20mm键槽铣刀(T02,H02),n=200r/min,F=80mm/min。

工步三:螺旋铣削扩孔至ϕ94mm,螺旋扩孔加工11、12、13号孔,刀具为ϕ45mm长型立铣刀(T03,H03),采用逆铣方式,n=300r/min,vf=160mm/min,轴向进给速度为2mm/r。

工步四:镗ϕ95mm孔,G76指令,镗孔加工11、12、13号孔,刀具为单刃镗刀(T04,H04),n=400r/min,F=50mm/min。若机床不具有主轴定向停止功能,则可考虑G85和G88,甚至G86指令。

3)工件坐标系取在工件上表面后侧边几何中心处,如图3-102所示。起刀点S和结束点E重合,安全平面高度取100mm,R平面高度取孔表面5mm。

(2)加工程序 刀具路径如图3-102所示。

图3-102 刀具轨迹图

(3)程序分析与说明

1)程序采用G55指令建立工件坐标系,程序执行与刀具当前位置无关。

2)程序中N30与N190为选刀与换刀在同一个程序段,指令清晰,但略费时。程序段N260与N300为T03号刀的选刀与换刀分开执行,加工效率略高,T04号刀也是选刀与换刀分离。N480选T01号刀,N550将其换到主轴。若N480程序段中的T01改为T00,则不选刀,这时执行完N550的换刀指令时,仅是将主轴上的刀具返回刀库中,主轴上不存在刀具了。

3)程序段N490的G76指令要求主轴具有准停功能,否则,使用G88等指令加工。

4)不同厂家的数控加工中心,其换刀指令略有差异,以厂家说明书为准。

5)数控铣床与加工中心的差异主要体现在刀库与自动换刀功能。数控铣床必须由人工换刀。一般用M00暂停程序执行手工换刀,换完刀后再次按下循环起动按钮继续执行。下面为与O3102对应的数控铣床加工程序框架,读者自行阅读比较。

程序编程技巧分析:

1)注意分析数控铣加工程序与加工中心程序的区别(仅改变了主程序,子程序未变),两程序的程序段序号未变,只有少量删减与修改。

2)对于不具有主轴准停功能的数控铣床G76指令无效,可考虑换为G88等指令,如程序段N490所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。