刀具长度偏置功能的应用需要解决几个问题:首先,长度偏置指令G43与取消指令G49在程序中的使用规律;其次,刀具长度偏置值如何确定与应用等。

1.仅用G43指令实现长度偏置的应用

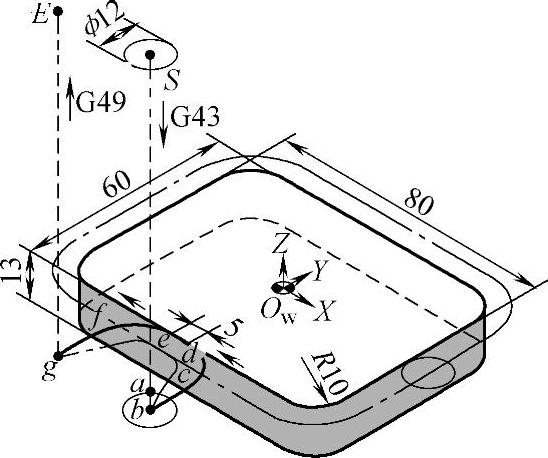

刀具长度偏置指令实际使用中一般仅用一个G43指令,且与取消长度偏置指令G49成对使用。图3-67所示为长度偏置应用示例。

该示例要求程序能够实现粗、精铣轮廓,编程思路是:以工件上表面轮廓线为对象,编写一个具有刀具半径补偿与长度偏置的数控程序,具体程序如下。

程序加工操作思路(假设刀具直径为ϕ12mm,刀具半径补偿存储器编号为D01,长度偏置存储器为H01):粗铣轮廓时,设置刀具补偿值为D01=6.500,刀具长度偏置H01分别设置为-2.000、-4.000、-6.000、-8.000、-10.000、-12.000、-14.000,加工7次,然后保持H01=-14.000不变,测量外形尺寸,精确计算精铣轮廓的刀具半径补偿值(D01≈6.000),再次精铣轮廓,完成加工。

图3-67 刀具长度偏置应用示例

编程技巧分析:

1)利用刀具长度偏置值的不断变化,实现垂直分层粗铣,这种设置可根据实际情况方便地调整背吃刀量。

2)利用刀具半径补偿值的设置实现粗、精铣轮廓加工。

3)程序采用圆弧切线切入/切出,并设置有5mm的搭接量,尽量减少接痕,提高加工质量。

4)用一个简单的轮廓加工程序,实现垂直方向的分层粗铣,并实现了水平方向的精铣加工,该编程加工思想可移植至其他形式的轮廓加工。

5)由于粗、精铣加工控制均是靠调整刀具补偿值实现,因此加工效率稍低,适合单件小批量生产。

6)程序采用G54指令建立工件坐标系,故结束点E与起刀点S不重合不会影响程序的多次执行,特别是测量尺寸时可能要将刀具移至一定的安全距离。

刀具长度偏置编程技巧分析:

1)程序仅用刀具长度正向偏置指令G43,通过设置负的长度偏置值,实现刀具长度的负向补偿。

2)启动刀具长度偏置必须在刀具下刀至工件上表面适当距离处完成,取消刀具长度偏置安排在刀具返回程序结束点程序段,启动刀具长度偏置与取消刀具长度偏置成对使用。

2.刀具长度的概念与测量方法

刀具长度测量是刀具长度偏置功能的基础。刀具长度偏置功能中用到的刀具长度是刀具的装刀长度,不等于刀具的物理长度。

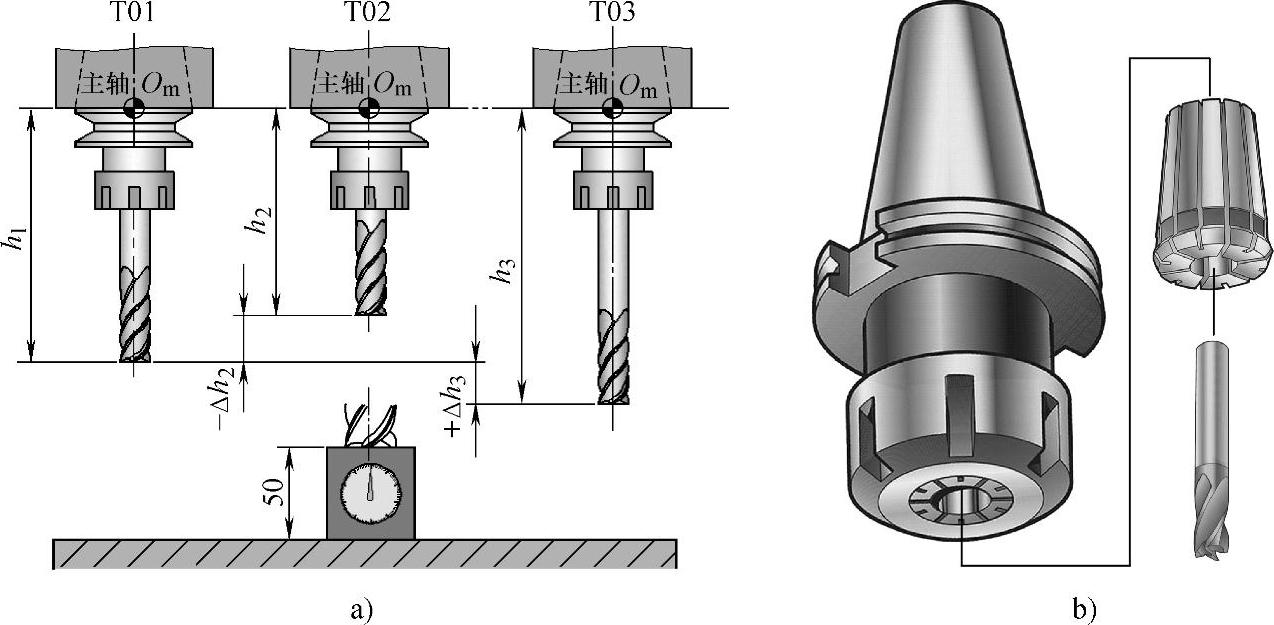

(1)刀具长度的概念 刀具长度指刀具偏置指令中用到的长度。要讨论这个问题,先来看一下刀具是如何安装在机床主轴上的。图3-68所示为弹性夹头装夹直柄刀的示例。圆柱立铣刀通过相应规格的弹性夹头装夹在7∶24的刀柄上,刀柄又通过拉钉(图中未示出)被拉紧在具有7∶24锥孔的主轴内。刀具长度偏置指令中用到的刀具长度指的是刀具安装在机床主轴上的长度,即图3-68a中的h1~h3。注意,不得用刀具的物理长度作为刀具长度偏置值,因为各种刀具装入刀柄内的深度具有不确定性。

图3-68 刀具装夹原理

a)机床上安装示例 b)刀具装夹示例

刀具长度有绝对长度与相对长度两种。绝对长度是刀具刀位点至机床主轴端面的距离,也是刀具预调仪上方便测得的刀具长度。相对长度是以基准刀刀位点为基准,其他刀具刀位点与基准刀刀位点之间的长度差。基准刀是用于对刀确定工件坐标系的刀具,又称标准刀,而刀位点一般取在刀具端面。相对长度不仅可用刀具预调仪测量,还可以借助于机床的位置坐标显示进行测量。

(2)长度偏置的基准点 它是执行刀具长度偏置指令的Z轴基准,可以是机床主轴端面,也可以是基准刀的刀位点。当机床返回坐标参考点后它往往是刀具的最高位置。主轴端面还常常作为机床参考点。

(3)刀具长度的测量方法 刀具长度的测量方法有两种——机上测量与机外测量。

机上测量是指在机床上利用数控机床的Z轴坐标显示值测量刀具长度的方法,更多的是测量刀具的相对长度,如图3-68中的Δh2或Δh3。机上测量可用试切法,也可用高度对刀器。图3-68a所示为用量表式高度对刀器测量相对长度,每把刀具与高度测量器接触即可通过机床的Z轴位置坐标测得长度差。图中,假设T01号刀为基准刀,则T02号刀比T01号刀短Δh2,测量的结果是一个负的长度差,而T03号刀则是一个正的长度差。这个正、负号同时输入刀具偏置存储器中,则只需一个G43指令即可实现刀具长度的正向和负向补偿。

所谓机外测量是指在机床之外应用刀具预调仪等测量的方法。刀具预调仪是一种功能全面的刀具测量装置,可测量刀具的装夹长度、刀具直径、刀尖圆弧半径、刀尖角度、刀尖破损等,甚至可以将测量的数据传输至数控机床中。图3-69为某型号刀具预调仪外观图。刀具预调仪可测量刀具的绝对长度与相对长度。

3.刀具长度偏置指令编程与应用技巧

刀具长度偏置指令的编程应用与刀具长度测量方法有紧密的联系,其应用方法主要有以下三种:

1)标准刀(又称基准刀)长度偏置法;(https://www.xing528.com)

2)机外刀具长度测量偏置法;

3)机上刀具长度测量偏置法。

图3-69 刀具预调仪外观图

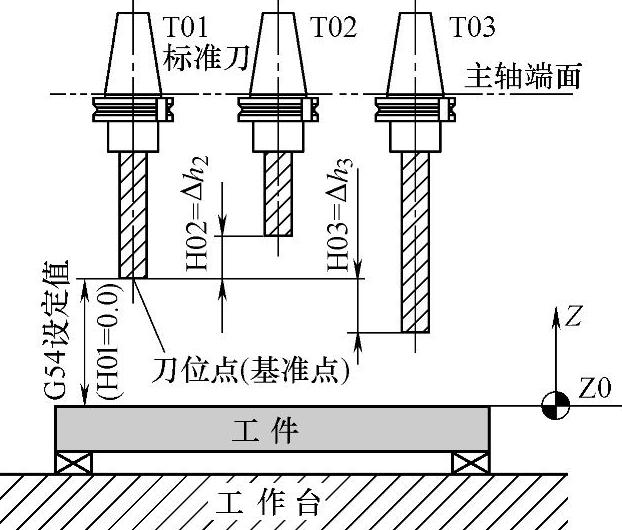

(1)标准刀长度偏置法应用技巧 标准刀又称基准刀,是建立工件坐标系时对刀的刀具,也是其他刀具测量相对长度的基准刀具。标准刀长度偏置法中用到的是刀具相对长度,可以基于刀具预调仪测量计算,但更多的是在机床上用试切法或高度对刀器等直接测量。数控系统直接提供了测量与输入刀具相对长度的功能,如图3-61中的[INP.C.]软键。

以图3-70为例,假设T01号刀为标准刀,以此刀具刀位点为基准对刀确定工件坐标系,工件坐标系采用G54设定并选择,工件坐标系存储器的Z轴偏移值为标准刀刀位点至工件坐标系Z轴零点之间的有向距离。将T01号刀具调用的刀具长度偏置存储器的偏置值置零,其他非标准刀长度偏置存储器中存入的偏置值为相对于标准刀具的长度差Δh(即相对长度)。当非标准刀比标准刀短时为负偏置值,反之则为正偏置值。标准刀长度偏置法中的基准点取在刀位点上。标准刀长度偏置法数控程序中只需一个刀具长度偏置指令G43即可满足使用要求,如图3-67对应的加工程序O3670。

图3-70 标准刀长度偏置法

使用标准刀长度偏置法进行刀具长度偏置时,其加工程序中标准刀加工的部分不必进行刀具长度偏置,但长度偏置指令及其存储器编号仍然保留,实际中将其“外形(H)”项偏置值设置为0,“磨损(H)”项留作刀具磨损后的偏置或高度加工尺寸的微调。

标准刀长度偏置法的程序与对刀均较为简单,故应用广泛。不足之处是长度对刀要占用机床的工作时间。

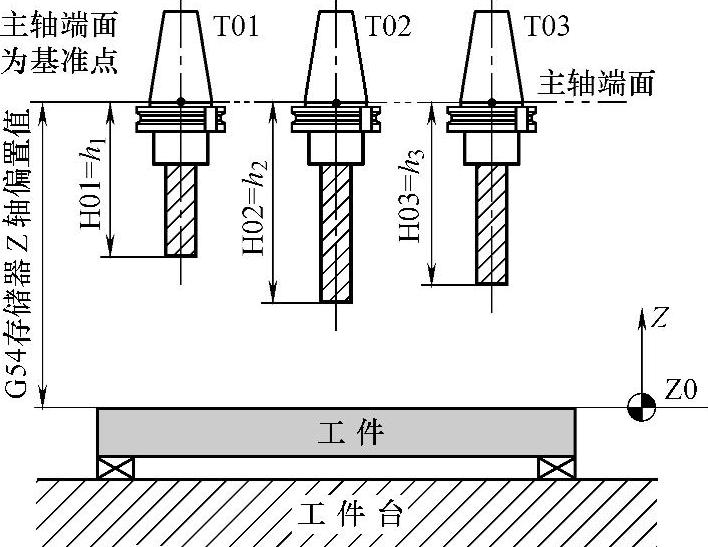

(2)机外长度测量偏置法应用技巧 机外刀具长度测量偏置法是指采用刀具预调仪等专用刀具长度测量装置在数控机床之外测量刀具的绝对长度,并以此为偏置值进行刀具的长度偏置。

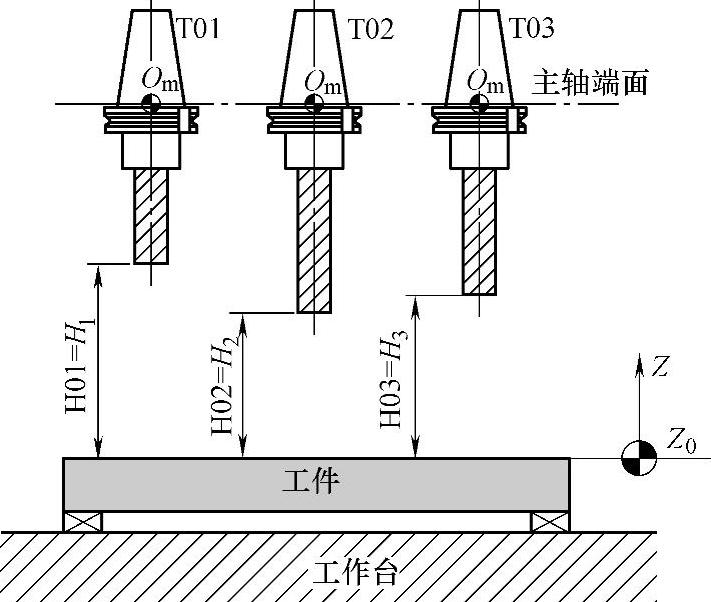

以图3-71为例,工件坐标系采用G54设定并选择,工件坐标系存储器的Z轴偏移值为主轴端面至工件坐标系原点的垂直距离。刀具偏置存储器中的偏置值是每把刀具的机外测量长度(正值输入),程序中用一个指令G43进行刀具长度偏置。

图3-71 机外刀具长度测量偏置原理

以下为一个具有刀具长度偏置功能的数控铣床加工程序框架,读者可仔细体会其长度偏置指令的作用。

机外刀具长度测量偏置法进行刀具长度偏置的优点是刀具长度在机床外进行,可提高机床的使用效率。其不足之处表现为:一是刀具预调仪价格较高;二是必须确保加工程序中Z轴的移动距离大于刀具的补偿值,否则可能造成Z轴超程报警;三是程序执行时若未有效地执行刀具长度偏置可能造成刀具与工件的碰撞事故。

(3)机上刀具长度测量偏置法应用技巧 机上刀具长度测量偏置法是在机床上测量刀具长度的另一种应用方法。它克服了需要对刀仪测量刀具长度的不足,其测量的不是刀具装夹长度,而是刀具刀位点和工件坐标系Z轴零点之间的距离。

图3-72所示为其应用原理。假设工件坐标系仍采用G54设定并选择,工件坐标系存储器的Z轴偏移值设置为零,长度偏置存储器中存储的是图3-72所示的H1~H3值,注意到这个值在机上测量时是一个负的补偿值。

阅读以下程序段体会T01号刀具刀位点实际到达的位置为工件坐标系零点。

G90 G54 G00 G43 Z0 H01;

以下程序段的写法与上述程序段的写法Z轴移动效果相同。

方法一:G90 G54 G00 X_Y_;

G43 Z0 H01;

方法二:G90 G54 G00 X_Y_;

G43 H01;

采用机上刀具长度测量偏置法执行的程序不用变化,仅仅是将工件坐标系中存储的Z轴偏置值设置为零即可。读者可按照这种方法阅读前面的O3710程序。

采用机上刀具长度测量偏置法的优缺点与标准刀长度偏置法相同。

图3-72 机上刀具长度测量偏置原理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。