1.平面铣削刀具路径编程技巧分析

平面铣削简称面铣,主要指以面铣刀端面铣削较大面积平面的加工。

平面铣削编程技巧:

1)通常在工件外下刀至所需的深度,提刀点也尽可能确保刀具铣出平面。

2)精加工时,尽可能在工件外(空刀)改变刀具的移动方向。

3)为了得到较好的切削条件,要保证刀具中点在切削区域内,即控制切削宽度大于刀具半径,一般控制切削宽度在刀具直径的75%左右。

4)合理控制加工余量,尽可能粗、精加工两刀完成平面加工。对要求不高的表面可考虑一刀加工完成。

5)虽然数控机床的进给丝杆属无间隙的滚珠丝杆,但从加工平稳性和表面质量考虑,粗加工(切削力较大时)还是尽可能选择不对称逆铣,而精加工一般可按不对称顺铣加工选择刀具路径。尽量避免对称铣削。

6)尽可能选择机夹可转位面铣刀铣削。

7)切削路径以直线为主,进给方向尽可能与工件长边平行,以减少走刀次数。

对于平面宽度小于刀具直径50%时,尽可能不用面铣方式,若要用,则采用不对称逆铣一刀铣削完成。

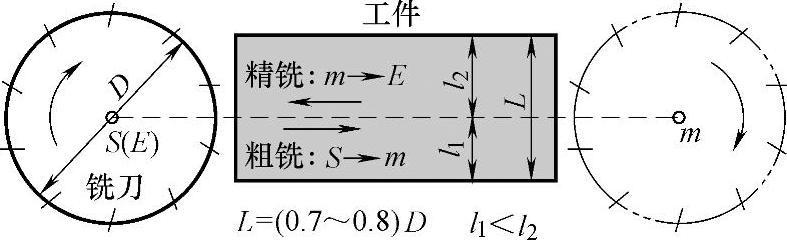

平面宽度在刀具直径的75%左右时,可按图3-32所示的方式,分粗、精铣两刀加工,粗铣用不对称逆铣,精铣用不对称顺铣。

对于加工硬化明显的不锈钢等则考虑粗、精铣均采取不对称顺铣,且背吃刀量与切削厚度不宜太小。

图3-32 单次走刀铣削平面

对于工件宽度大于刀具直径时,常需多次走刀铣削,只不过精铣时的背吃刀量相对较小。其加工路径主要有以下几种:

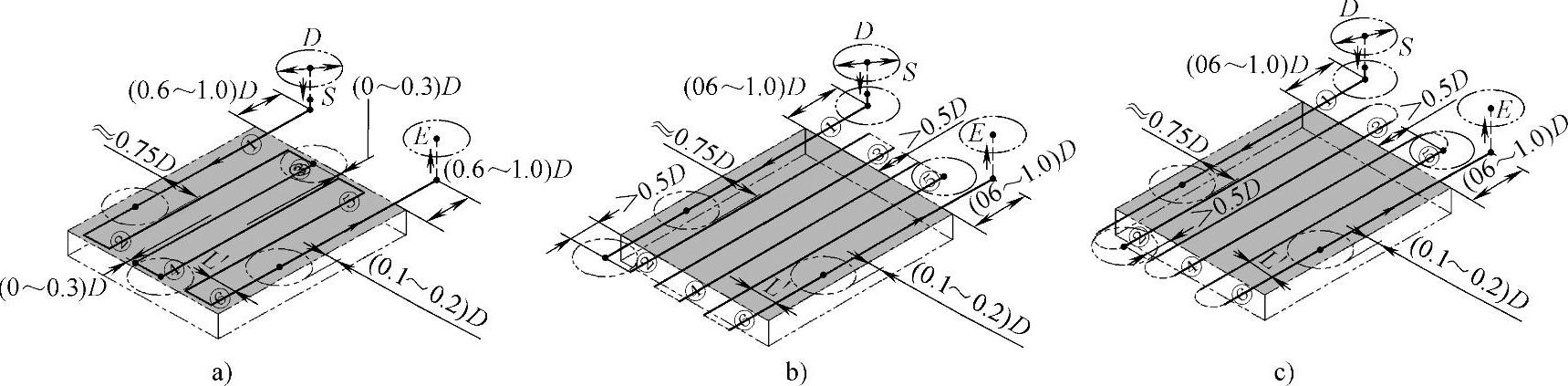

1)双向往复铣削,刀具路径如图3-33所示。图a所示为材料内部转折,效率较高,适合于粗铣加工。图b和图c所示为材料外部转折,表面加工质量较好,可用于半精加工或精加工。图中,S为切削起始点,E为切削结束点,D为刀具直径。

图3-33 双向往复铣削

a)内部直线转折 b)外部直线转折 c)外部圆弧转折

编程技巧与禁忌:

①平面铣削以不对称铣削为主,铣削宽度必须大于刀具直径的一半,一般控制在刀具直径的75%左右。

②普通碳钢等多采用不对称逆铣,不锈钢和耐热合金等多采用不对称顺铣。

③最后一刀铣削尽可能为不对称顺铣,且刀具超出工件轮廓控制在(0.1~0.2)D,必要时可以调整切削起点S的位置和最后一刀的行距L′,且起、退刀点不一定在同一侧。

④S点下刀方式一般为“G00+G01”,返回E点的提刀方式多为G00,但若采用“G01+G00”方式提刀则略显平稳。严禁材料内部下刀。

⑤刀具引入与引出长度一般取(0.6~1.0)D,精铣时中间两轨迹转折处的伸出量一般大于刀具半径,可取0.6D左右。

⑥中间两刀具轨迹的转折方式可以是折线(图3-33a、b)或圆弧(图3-33c),后者加工较为平稳,适合于进给速度较快的场合。材料内部转折采用G01方式(图3-33a),材料外部转折多采用G00方式(图3-33b、c)。

⑦双向往复铣削中途不提刀,加工效率较高,故表面加工为不对称逆、顺铣交替,加工表面铣削刀痕略为明显,但实际的表面粗糙度值并未明显增大。

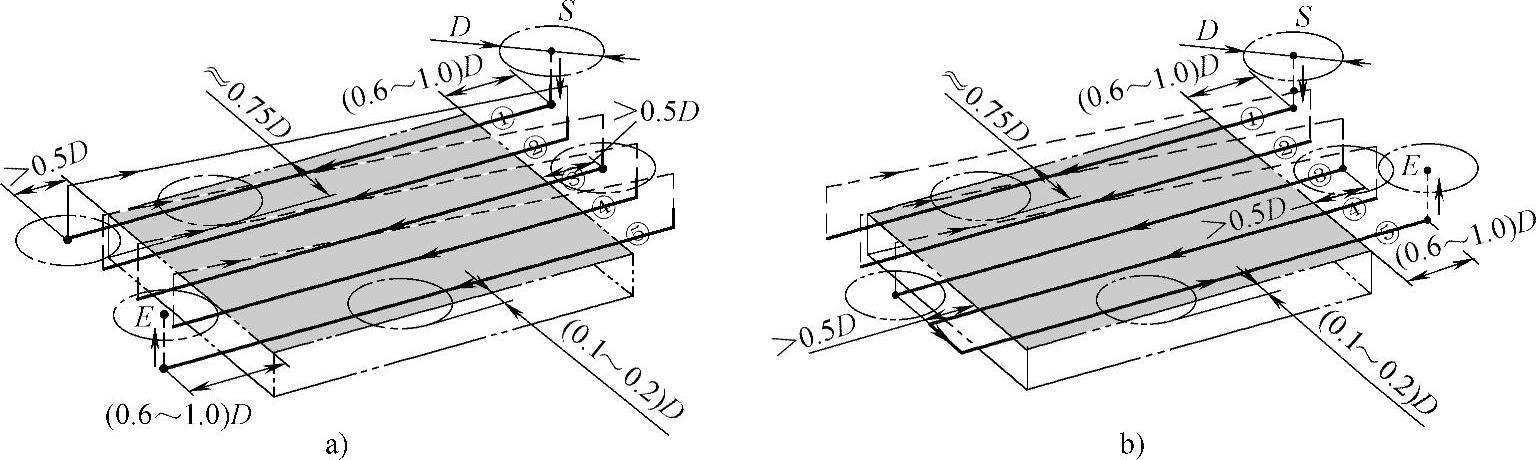

2)单向顺序铣削,刀具路径如图3-34所示。图a所示为标准的单向铣削刀轨示例,每一刀的铣削方向相同,可较好地控制不对称逆、顺铣问题,表面质量较好,适合于精铣平面。图b所示的刀轨最后一刀铣削方向与前面刀轨反向,主要是为了控制最后一刀与前面刀轨铣削方式(不对称逆、顺铣)相同。

图3-34 单向顺序铣削

a)单向铣削 b)单向铣削改造

编程技巧与禁忌:

①单向顺序可较好地控制铣削方式,故粗、精铣均可使用,但建议仍遵循粗铣采用不对称逆铣、精铣采用不对称顺铣的原则。

②下刀与提刀均在材料外进行,速度控制仍然采用下刀为G00+G01,提刀为G00的方式。

③有关引入、引出、伸出刀轨等参数与双向往复铣削相同。

④当采用不对逆铣时,若最后一刀铣削刀具超出工件轮廓(0.1~0.2)D,建议调整最后一刀进给方向(见图3-34b),以减小刀具的冲击振动。或者调整前面的刀具路径。

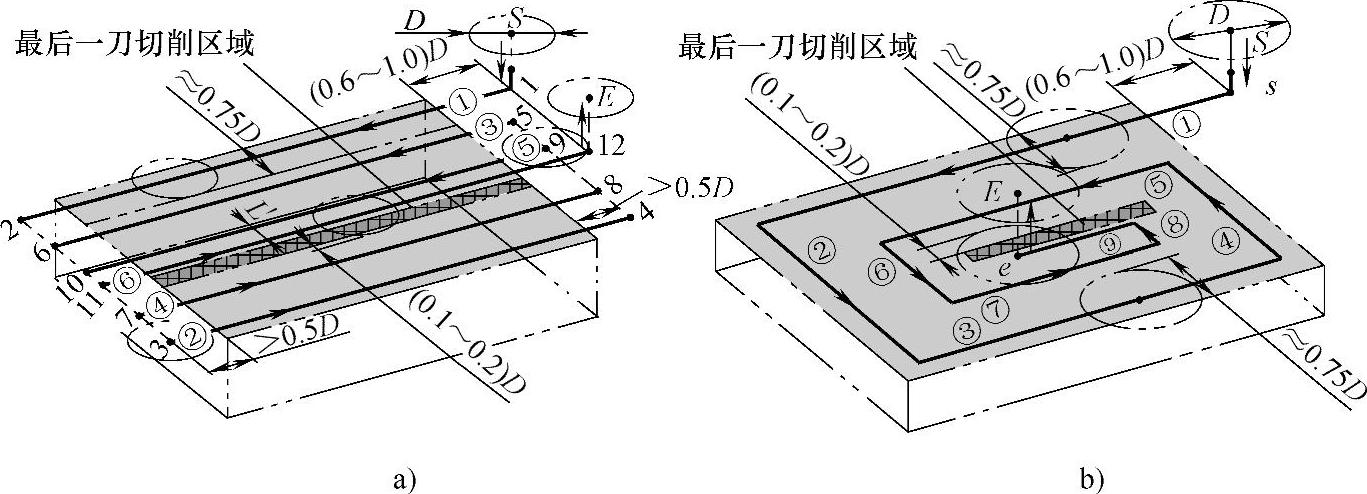

3)环绕铣削,刀具路径如图3-35所示。图a所示为平行环绕铣削,刀具以长边铣削为主,从外侧向内逐渐逼近直至完成。刀轨路径为:起刀点S→G00+G01方式下刀至点1→铣第①刀至点2→快速定位至点3→铣第②刀至点4→快速定位至点5→铣第③刀至点6→快速定位至点7→铣第④刀至点8→快速定位至点9→铣第⑤刀至点10→快速定位至点11→铣第⑥刀至点12→快速提刀至结束点E,完成铣削。图中以不对称逆铣为主,铣削宽度为0.75D,最后一刀(第⑥刀)为不对称顺铣。图b所示为螺旋环绕铣削,刀具以外轮廓为参照螺旋向内铣削。刀轨路径为:起刀点S→G00+G01方式下刀至点s→按第①~⑨刀顺序螺旋环绕至点e→快速提刀至结束点E,完成铣削。图中以不对称逆铣为主,铣削宽度为0.75D,最后一刀(第⑨刀)为不对称顺铣,该刀具轨迹若在转角处增加适当圆角过渡,切削过程更为平稳。

图3-35 环绕铣削

a)平行环绕铣削 b)螺旋环绕铣削

编程技巧与禁忌:

①这种刀具路径可较好地控制全部铣削轨迹的铣削方式为不对称顺铣或逆铣,故可适用于粗、精铣平面加工。

②最后一刀一般应控制为不对称顺铣,且刀具超出切削区域为(0.1~0.2)D,必要时可以调整切削起点S的位置和最后一刀的行距L′等。若最后一刀的切削宽度大于刀具半径可以不考虑。

③有关引入、引出、伸出刀轨等参数与双向往复铣削相同。(https://www.xing528.com)

2.二维轮廓铣削刀具路径编程技巧与分析

二维轮廓铣削时刀具按两轴联动方式移动,通过控制切削深度实现轮廓加工,实际中应用广泛。

二维铣削轮廓除了必须考虑前述的下刀/提刀、切入/切出、水平/垂直分层等问题外,还需考虑顺铣与逆铣、刀具半径左/右补偿以及内/外轮廓之间的关系。

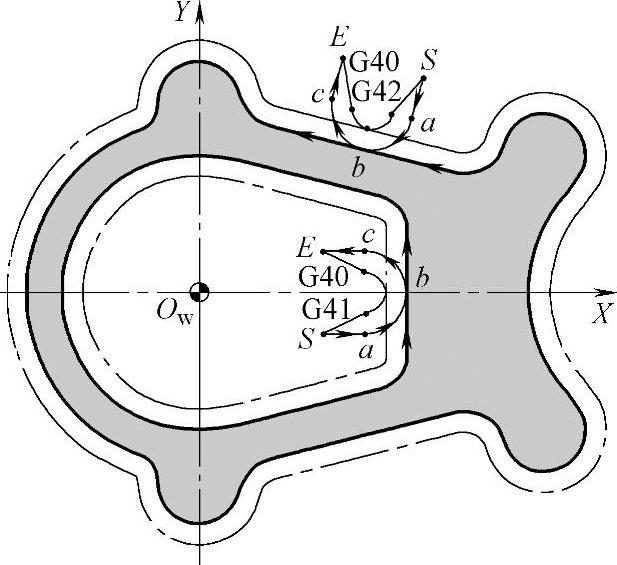

图3-36所示为一个具有外轮廓与内型孔的二维铣削加工示例。图中假设铣削路径均为逆时针方向,即:起刀点S→直线插补至点a,启动刀具半径补偿→圆弧切线切入至点b→逆时针铣轮廓一圈返回点b→圆弧切线切出点c→直线插补至结束点E。从分析可知,虽然外、内轮廓均采用逆时针方向铣削,但在外轮廓加工时为逆铣和刀具半径右补偿G42,而内型孔加工为顺铣和刀具半径左补偿G41。

图3-36 二维轮廓轨迹分析

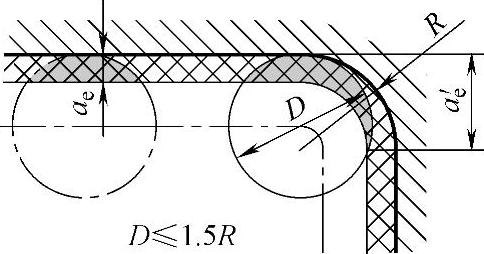

图3-37所示为刀具直径D与工件圆角半径R之间的关系。由于刀具铣削至圆角部位时切削厚度显著增加(a′e>ae),造成切削力等突然增加,这对加工过程与加工质量有显著的影响。数控加工可选择刀具半径小于工件圆角半径,然后通过编程实现圆弧插补指令编程实现圆角加工。

编程技巧:基于表面加工质量考虑,提出以下编程技巧:

1)外轮廓二维铣削。粗铣:逆时针铣削(逆铣),刀具半径右补偿G42;精铣:顺时针铣削(顺铣),刀具半径左补偿G41。

2)内型孔二维铣削。粗铣:顺时针铣削(逆铣),刀具半径右补偿G42;精铣:逆时针铣削(顺铣),刀具半径左补偿G41。

图3-37 刀具直径与工件 圆角半径的关系

3)二维铣削时,刀具直径不宜大于工件拐角圆弧半径的1.5倍,但应避免刀具半径与工件拐角圆弧半径相等,必要时可降低进给速度或采用其他刀具轨迹,如高速铣削的摆线加工轨迹等。

3.三维曲面铣削刀具路径编程技巧与分析

三维曲面铣削时涉及三个坐标轴及其联动问题,加工编程以计算机辅助编程为主,可供选择的加工策略较多,且其选择与操作者的经验有很大关系,内容较多,这里不过多叙述,仅就影响加工策略选择的几个问题进行讨论。

三维曲面铣削一般仍涉及粗铣与精铣,有时还设有半精铣加工。粗铣以去除材料为主,要求加工效率高,一般要分多层加工。精铣以加工精度和表面粗糙度为主,一般一刀加工完成。半精铣可认为是粗铣与精铣之间的过渡铣削,是在粗铣加工的基础上进一步去除材料,为精加工留下一层适当厚度且均匀的加工余量。

三维曲面铣削加工用到的刀具主要包括(平底)圆柱立铣刀、球头铣刀和圆角(又称圆鼻)立铣刀。各种刀具的主要切削刃与加工用途及加工方式有关。

圆柱立铣刀一般为平底外形,端面切削刃是否过中心与刀具制造方式有关。圆柱面上的圆周切削刃为主切削刃,但端面切削刃,特别是专门制作的过中心切削刃的平底圆柱立铣刀(见图3-16)也有较好的加工效果。圆周切削刃的螺旋角与切削刃数对刀具选择也是有影响的,螺旋角相当于刃倾角,螺旋角大,则切削刃显得锋利且加工平稳,适合于精铣加工。而切削刃数少,则容屑槽容积大,适合于粗铣加工。故一般三刃立铣刀常称为粗铣立铣刀,而四刃及以上的立铣刀则称为精铣立铣刀。需要说明的是,被称为键槽立铣刀的两刃圆柱立铣刀,专门考虑了键槽铣削轴向下刀问题,因此,其端面切削刃常被称为主要切削刃,但圆周切削刃也有较好的切削效果,只是螺旋角较小,切削刃数较少,从而限制了进给速度的提高。

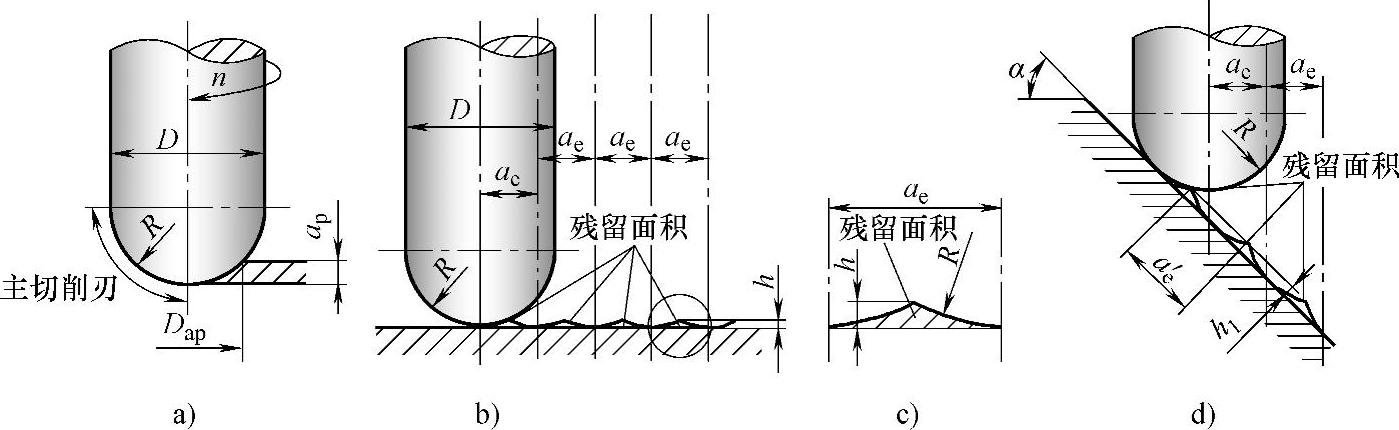

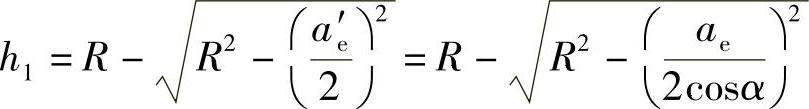

球头铣刀(见图3-38)是专为曲面精铣加工而设计的铣削刀具,有几个值得注意的问题:一是其主切削刃为球头切削刃,圆周切削刃的加工效果较差,建议尽量避免参与切削;二是球头切削刃上各点的切削速度不同,靠近轴线中心处切削速度接近于零,这在三轴立式数控铣床上无法回避,限制了表面质量的提高;三是加工过程中必然存在残留面积,对表面粗糙度影响较大。

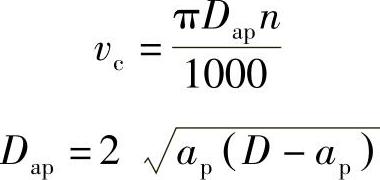

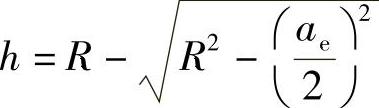

图3-38中,球头切削刃上的切削速度与切削深度ap有关,其关系如下:

式中,Dap为实际切削直径。

图3-38 球头铣刀

a)球头部位 b)平面铣削 c)残留面积示意 d)斜面铣削

以上公式说明,球头铣刀主切削刃上各点的切削速度是不相等的,中心处的速度为零,圆周点处的速度最大。

残留面积高度与切削宽度ae(刀具路径的行距)有关,其关系如下:铣削平面时:

铣削斜面时:

以上公式说明,在切削宽度ae一定的条件下,斜面铣削的残留面积高度更大。若进给方向与斜面垂直,则相当于平面铣削,其残留面积可以减小,这对选择刀具路径具有指导意义。

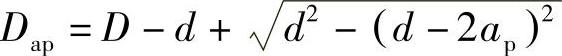

圆角立铣刀多为机夹式结构,整体式圆角铣刀并不多见,如图3-39所示。机夹式圆角立铣的刀片多为圆形,装在刀杆上的两片刀片构造成圆角立铣刀,这种圆角铣刀的切削深度不能超过刀片半径,端部切削刃一般也不过刀具中心,因此不宜端面下刀,但其不存在切削速度为零的情形,故其加工条件优于球头铣刀。圆角立铣刀可用于曲面的半精加工和小曲率曲面的精加工。

与球头铣刀类似,圆角立铣刀的实际切削直径与切削深度有关,其计算公式为

图3-39 圆角立铣刀及其实际切削直径

a)外观图b)平面图 c)实际切削直径

编程技巧与禁忌:

1)三维曲面粗铣时,一般选择圆柱立铣刀分层铣削,切削宽度(刀路行距)尽可能大,可达刀具直径的75%。精铣加工时,若曲面曲率较小,可考虑选用圆角立铣刀。若采用球头铣刀,则由于球头中心处切削速度极低,其加工表面质量不可能很高,除非利用五轴加工中心将刀具偏斜适当角度。

2)三维曲面精铣时,精加工余量尽可能均匀,必要时采用圆角立铣刀进行过渡性的半精铣加工。

3)由于球头铣刀实际切削直径小于刀具公称直径,因此同尺寸球头铣刀的切削转速可达圆柱立铣刀转速的2~3倍。

4)尽量避免球头刀具进行粗铣加工。尽量避免球头铣刀的圆周切削刃参与切削,即切削深度ap不得大于刀具半径。

5)球头铣刀的进给运动方向尽可能垂直于斜面,以减少残留面积。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。