1.水平分层与垂直分层刀具路径分析

对于二维轮廓铣削而言,同样需要粗铣与精铣工序。为有效地控制轮廓尺寸与表面质量,精铣轮廓一般使用刀具半径补偿功能,并且一刀铣出,而粗铣则需分多刀铣削,其处理方法如图3-29~图3-31所示。

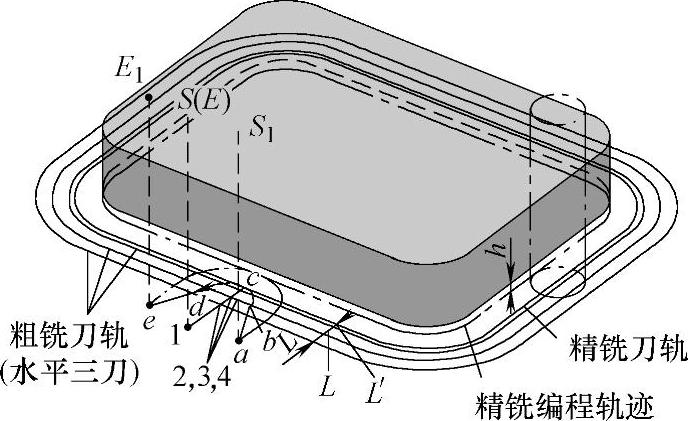

图3-29 水平分层粗铣+精铣

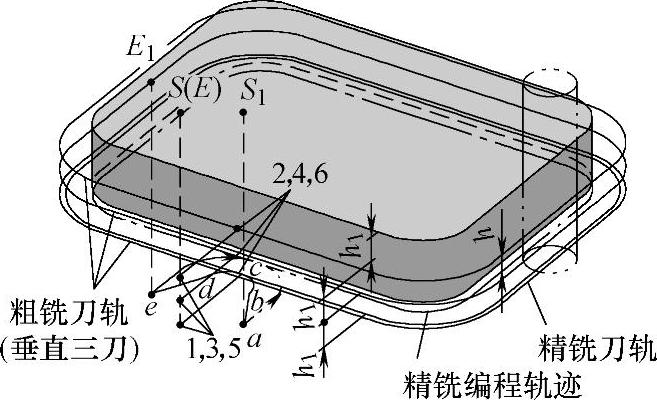

图3-30 垂直分层粗铣+精铣

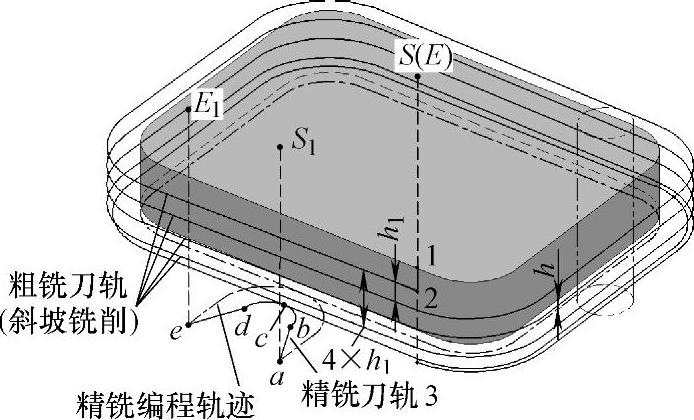

图3-31 斜坡分层粗铣+精铣

图3-29所示为水平分层轮廓粗铣+轮廓精铣的加工方案。粗铣刀具路径为:起刀点S→快速下刀至点1(超出工件下平面h)→直线直接切入至点2→逆铣轮廓一圈返回点2→继续直接切入至点3→逆铣轮廓一圈返回点3→继续直接切入至点4→逆铣轮廓一圈返回点4→直接切出至点1→快速提刀至点E,完成水平分层轮廓粗铣。轮廓精铣刀具路径为:起刀点S1→快速下刀至点a(超出工件下平面h)→水平直线移动至点b,启动刀具半径左补偿→圆弧切线切入至点c→顺铣轮廓一圈返回点c→圆弧切线切出至点d→直线移动至点e,取消刀具半径补偿→快速提刀至E1点,完成轮廓精铣,必要时在切入/切出点c处可以添加一定的叠加量。图3-11所示刀具路径便是其应用示例之一。

图3-30所示为垂直分层轮廓粗铣+轮廓精铣的加工方案。粗铣刀具路径为:起刀点S→快速下刀至点1→直线直接切入至点2→逆铣轮廓一圈返回点2→水平返回至点1→快速下刀至点3→直接切入至点4→逆铣轮廓一圈返回点4→水平返回至点3→快速下刀至点5→直接切入至点6→逆铣轮廓一圈返回点6→水平返回至点5→快速提刀至点E。以上粗铣轨迹,每层加工完成后可以不退刀而直接下刀粗铣下一层。精铣刀具路径同上。(https://www.xing528.com)

图3-31所示为斜坡分层粗铣+精铣的加工方案。粗铣刀具路径为:起刀点S→快速下刀至点1(工件上表面5mm)→切削下刀至斜坡切入点2(工件上表面)→斜坡切削四圈至点3(超出工件下平面h),每圈切深为h1→快速提刀至E点。精铣刀具路径同上。图3-12所示刀具路径是类似的应用示例。图3-10也是类似的编程思想,只不过加工表面不同。

2.水平分层与垂直分层刀具路径编程技巧

综合以上分析,可总结出水平分层与垂直分层刀具路径编程技巧,如下所述:

1)工件厚度不大时选择水平分层粗铣方案;反之,若工件厚度较大,则选择垂直分层粗铣的方案;

2)斜坡分层粗铣轮廓为连续铣削的过程,加工平稳,适用于工件厚度较大的工件加工。但编程较为繁琐,一般借用计算机及专业软件自动编程的方法实现。

3)粗铣最后一刀与精铣加工时的轴向加工深度均应超出工件下表面1~2mm,即图3-31中的h。

4)分层的切削厚度(图3-29中的L)或深度(图3-30、图3-31中的h)可根据加工余量或工件厚度均匀分配。

5)精铣轮廓一般采用顺铣加工,并启用刀具半径补偿功能,圆弧切线切入/切出,必要时可以加入一定的搭接量。

6)尽量避免部分粗、精加工直接铣削至尺寸的加工方案,并且遵循粗、精铣削分开原则,必要时刀具也应该分开使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。