(1)起/退刀点的概念 起/退刀点指程序运行之前的刀具位置与程序结束时刀具的返回位置,一般指刀具刀位点的坐标。刀位点是描述程序轨迹的一个理论点,对于旋转运动为主的铣刀,多指刀具端面与刀具轴线的交点。

(2)起/退刀点的选择原则

1)刀具路径最短。

2)有利于对刀操作,特别是G92这种建立工件坐标系时不允许移动刀具位置的指令。

3)留有足够的操作空间,便于工件的测量、刀具的拆装等。

4)确保工件拆装的可靠,防止工件拆装时碰伤刀具。

5)便于加工前、后的观察,避免出现遮挡等现象。

(3)选择技巧与禁忌 以下讨论中,S点为起刀点标志,E点为退刀点标志,S(E)表示起/退刀点重合。

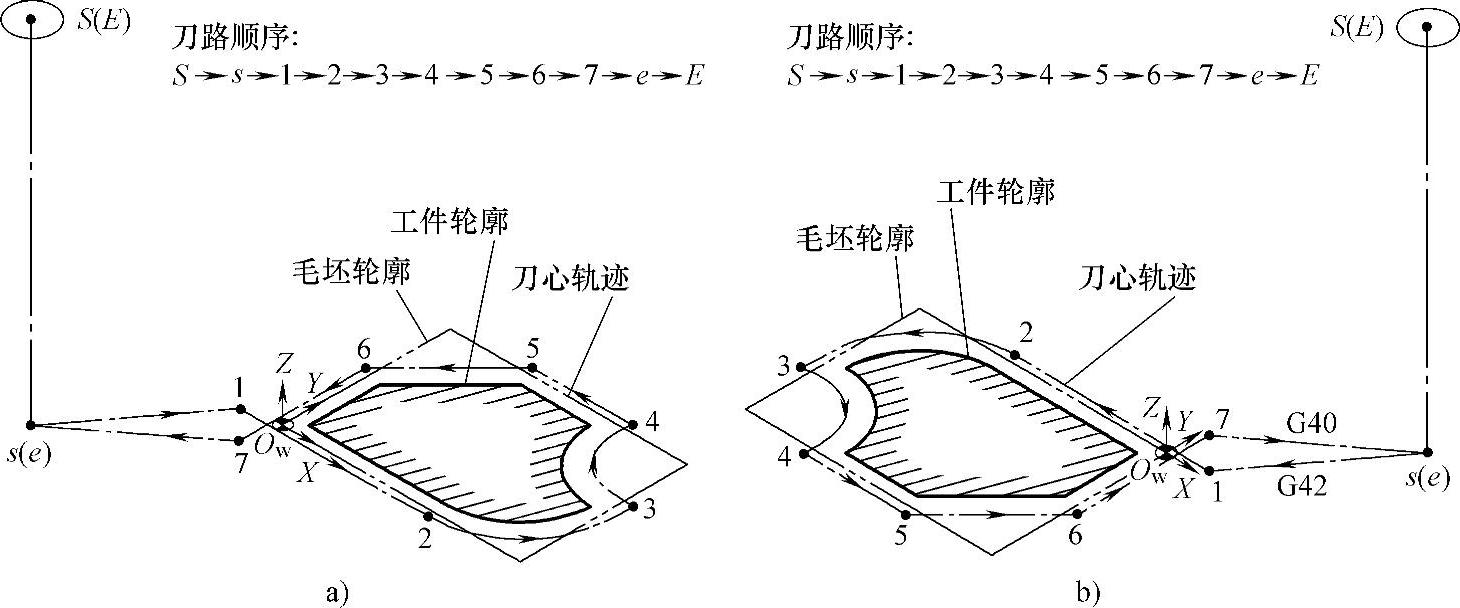

1)选择在工件右上角,如图3-9所示。图3-9b所示为起/退刀点选择在工件右上角,其优点为:首先,因为机床坐标参考点一般定在三坐标轴正向最大位置处,右上角的起/退刀点距离该点最近,刀具路径最短;其次,右上角退刀结束程序,工件测量与装夹操作空间充足,操作方便,操作者不易与刀具碰撞,工件拆装时不易碰到刀具。显然其优于图3-9a。

图3-9 起/退刀点选在右上角

a)稍差 b)较好

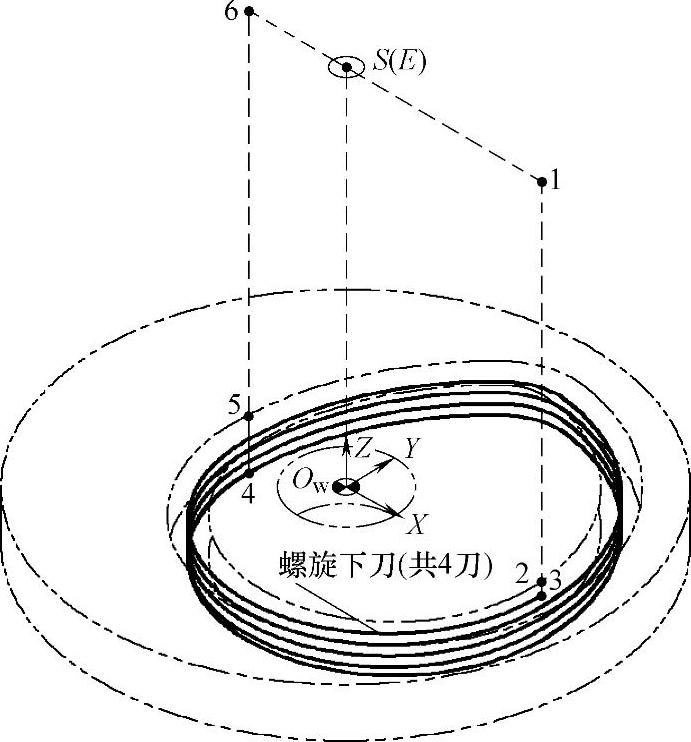

2)选择在工件中心上方。如图3-10所示的闭式凸轮槽加工,毛坯为圆柱体,加工路线为:起刀点S→快速定位至点1→快速下刀至点2→进给下刀至点3(工件上表面)→螺旋下刀至点4+圆弧插补至点3(共4刀)→圆弧插补至点4→进给提刀至点5→快速提刀至点6→快速返回至退刀点E。工件坐标系选择在毛坯上表面中心,起/退刀点直接定在工件坐标系正上方。这种选择是基于圆柱体毛坯对刀找正,多采用“磁力表架+千分表”找正圆柱面对刀,若用G92指令建立工件坐标系时,仅需找正Z轴起刀点坐标即可,可简化对刀操作。不足之处是起/退刀点在工件上面,必须确保有足够的换刀、工件装夹与测量空间。(https://www.xing528.com)

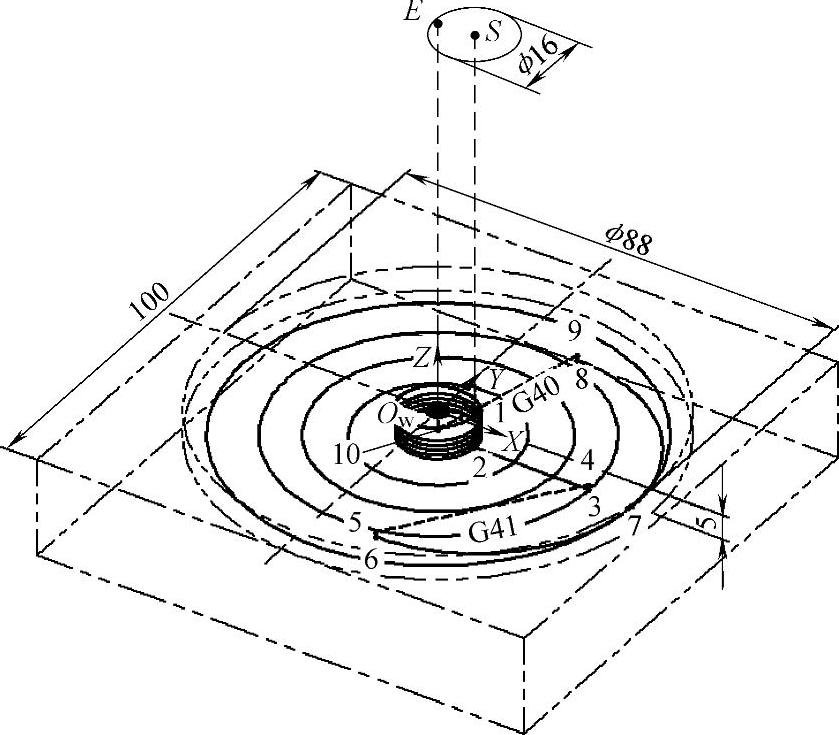

3)起、退刀点是否重合。图3-9与图3-10所示均为起/退刀点重合示例,图3-11所示为起/退刀点分离示例,其加工路径为:起刀点S→快速下刀至点1→螺旋下刀至点2(孔深5mm)→横向三刀扩大孔至点3→快速提刀至点4→横向快速移动至点5,启动刀具左补偿→下刀至点6→圆弧切线切入至点7→整圆顺铣返回→圆弧切线切出至点8→提刀至点9→快速移动至点10,取消刀具半径补偿→快速提刀至退刀点E,程序结束。

图3-10 起/退刀点选在工件坐标系上部

图3-11 起/退刀点分离内腔加工

起/退刀点重合是良好的编程习惯,特别是G92指令建立工件坐标系时,建议采用这种编程模式,可避免多次加工时多次对刀的繁琐。但由于G54~G59指令建立工件坐标系与刀具当前位置无关,这时,起/退刀点是否重合,对多次运行的程序没有影响。

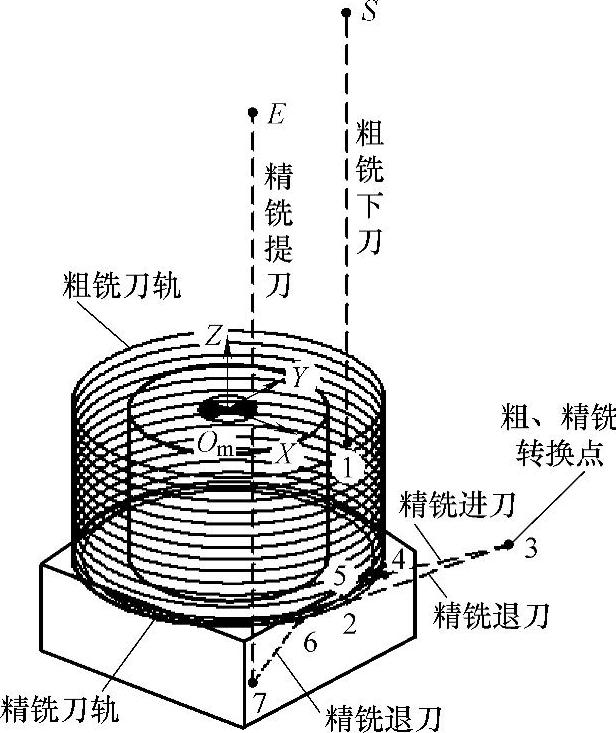

起/退刀点分离的优点是可方便地设置起/退刀点位置,若退刀点在工件上表面影响操作时,建议在返回退刀点后程序结束前用G28指令返回机床参考点(图中未示出)。但对于外轮廓加工起/退刀点分离的示例,则尽可能将退刀点选择在毛坯轮廓上方,如图3-12中的E点。图3-12的加工路径为:起刀点S→快速下刀至点1→螺旋粗铣(逆铣)圆柱→铣削结束点2→横向快速切出至点3→切削进给进刀至点4,启动刀具半径左补偿→直线切线切入开始精铣圆柱面→圆弧整圆精铣(顺铣)→直线切线切出至点5→精铣退刀至点6→快速提刀至退刀点E。

4)二维轮廓铣削且需要刀具半径补偿的加工,建议将起刀点取在毛坯轮廓之外,并将刀具半径补偿的启动与取消程序段放在切入材料前与切出材料后的程序段,如图3-9b所示。这是因为若在材料之上直接下刀时,一般的下刀模式是“G00快速下刀+G01进给下刀”,这种连续两段非XY平面内的刀具移动可能导致刀具半径补偿的错误而出现过切现象,参见图3-23。

图3-12 起/退刀点分离外廓加工

5)起、退刀点尽可能接近起始切削段,如图3-9所示,必要时可以将零件进行旋转调整。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。