切断加工看似简单,但现有资料中关于刀具切断指令刀尖终点的位置常常超过轴线一定距离,其实这是一个误区,仅从几何位置考虑问题,未联系切削原理知识。

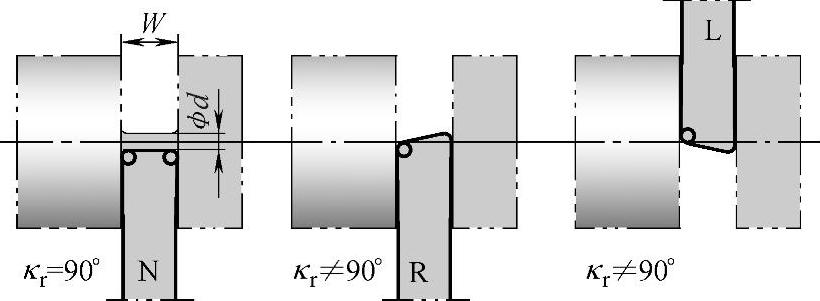

图2-104所示为切断刀切削方向与切断加工示意图,其与编程有关的几何参数有刀片宽度W、刀尖圆弧半径r和主偏角等。

图2-104 切断刀切削方向与切断加工示意图

数控编程切断加工终点坐标的确定技巧与禁忌如下:

1)若仅仅是切断加工,刀尖切断至ϕ1mm左右依靠零件的重量等就可以掉落,留下的毛刺部分留给车端面工序处理。这是较好的编程方案。

2)切断刀尖的极限深度是刀尖圆弧与端面的切点进给至工件中心,这实际上较难控制,若刀具进给超过这个深度,原刀尖的压应力变为拉应力,极易出现刀尖崩刃现象,特别是切断刀刚性较差的场合。

3)针对第2)条,笔者认为切断刀的极限位置限制在刀尖点至轴线位置即可,即以上的切点距轴线距离为刀尖圆弧半径。

4)若工件重量较大或转速较高,工进易脱落,适当增大刀尖距轴线的距离有利于刀具寿命的提高。

5)尽量避免刀尖超过工件轴线的切断方式,若希望中间留下的材料少,采用主偏角不等于90°的切断刀也是一种不错的选择。

关于切断加工,其他还需注意的问题有:(https://www.xing528.com)

1)刀具安装刀尖中心高度误差不超过±0.1mm。

2)刀具中心线与工件轴线必须垂直。

3)若采用恒转速控制,切至中心时可以适当降低进给速度。

4)采用恒线速度控制,切断效果较好,但要注意主轴最大速度的钳制。

5)切断时必须考虑断屑的问题,必要时采用啄式进刀控制断屑。

6)冷却也是切断时不容忽视的问题,充足与准确的冷却必须考虑。

7)在保证刀具强度的前提下,尽可能选择刀宽W小的刀具,以提高材料利用率。

8)必要时可扩大外部的槽宽,这种方式不仅浪费材料,且加工效率低,是不得已才采用的方法。

9)切断加工进给量不宜太大,一般控制在0.1~0.2mm/r。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。