1.问题的提出与处理对策

机械加工的最终目的是保证尺寸精度与表面粗糙度。

表面粗糙度的控制主要是选择合适的切削用量,其中与数控编程有关的控制参数主要是主轴速度。一般来说,恒线速度控制的主轴速度表面质量较为均匀,因此,精车加工时可考虑选用G96指令控制表面粗糙度。关于切削用量的具体值,可参见机械制造方面的图书资料,这里不展开讨论。

数控加工刀具运动的轨迹是由程序控制的,在程序正确的情况下,由于刀具磨损、对刀误差等因素也可能造成加工尺寸的超差,这时,通过修改程序控制尺寸显然不现实,实际中,刀具磨损偏置为解决这个问题提供了手段。

上一节多刀加工探讨的是外形偏置控制多刀加工装刀偏差的修正问题,这一节将讨论磨损偏置微调刀具位置控制加工尺寸的问题。

2.加工尺寸的控制技巧与禁忌

前面多处谈到FANUC系统将刀具偏置分为两部分管理,这种设计是非常科学的,如何合理使用值得研习,本节使用刀具磨损偏置微调刀具位置控制加工尺寸便是很好的应用示例。

前面也谈到,刀具的实际偏置值等于外形偏置与磨损偏置的代数和,也就是说,在磨损偏置存储器中存入适当数值,就能控制刀具在原刀具运动轨迹的基础上适当偏移,这就是加工尺寸的控制原理。

刀具指令为T(2+2)格式,这种格式并不限于初学者常用的每个刀具号对应一个刀具补偿号,而是说同一个刀具号可以调用不同的刀具补偿号,这就为刀具指令控制尺寸提供了更多的选择。事实上,数控系统给的刀具偏置号远大于刀具号。

刀具偏置控制轨迹变化具有水涨船高的特点,即同一个刀具偏置值可能会使多个尺寸同时变化,因此,各尺寸公差的分布规律应调整至尽可能相同。必要时,可将某一个关键尺寸分离出来编程,并用不同的偏置号调用控制。

针对数控系统的以上特点,总结出数控加工尺寸控制的原则与方法如下:

1)浏览图样,查找关键尺寸及其公差,制订尺寸控制的方法。

2)对关键尺寸进行尺寸换算,通过调整基本尺寸值,将尺寸公差换算成对称分布的形式。若主要尺寸的公差相等或相差不大时,只要尺寸公差向同一个方向分布,可以不用换算尺寸。

3)选择公差最小的尺寸作为监控尺寸,加工时通过调整磨损偏置控制该尺寸。

4)尺寸控制的偏置微调,尽可能使用刀具磨损偏置存储器控制。(https://www.xing528.com)

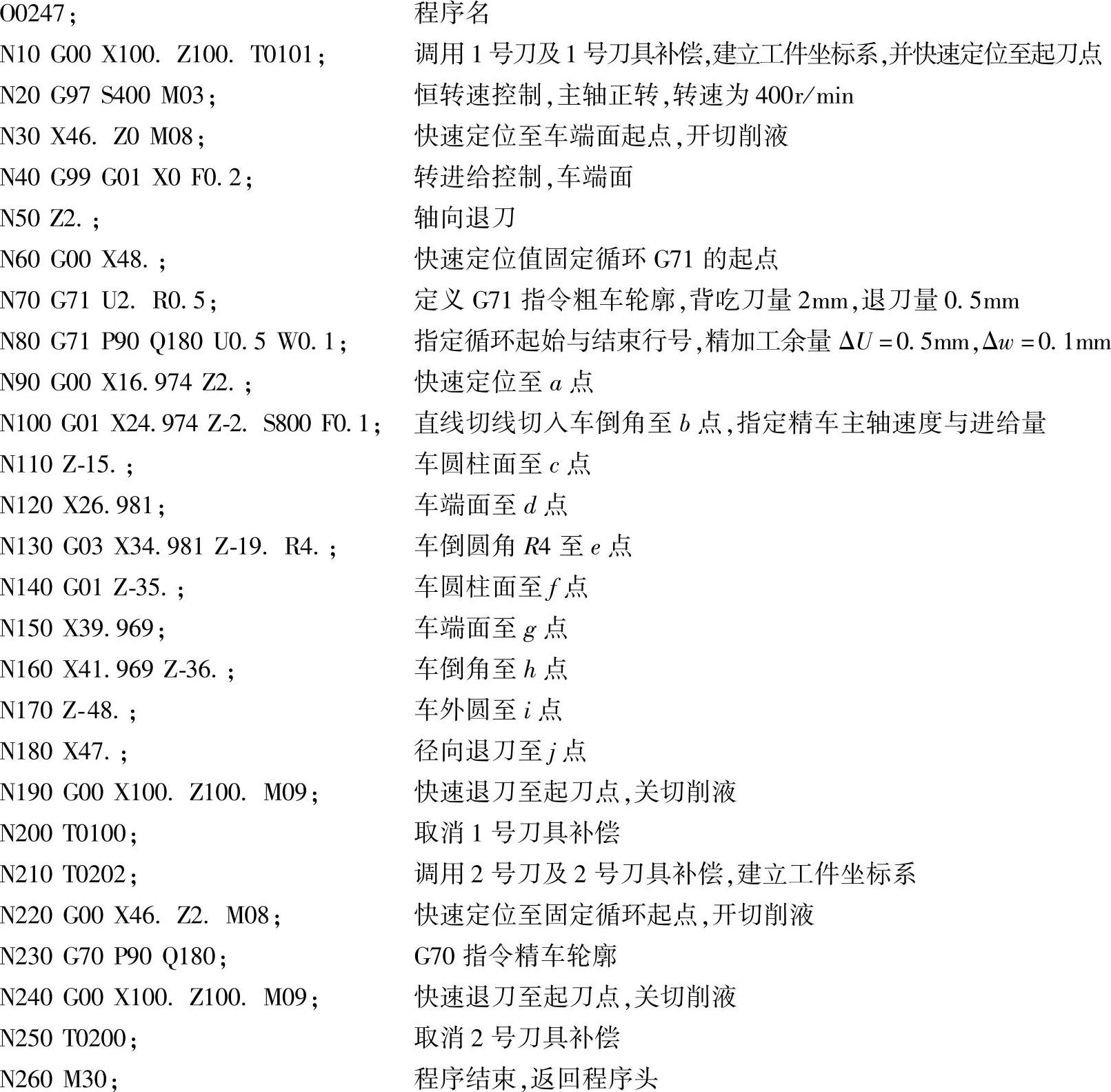

以下通过一个程序示例说明尺寸控制的方法。

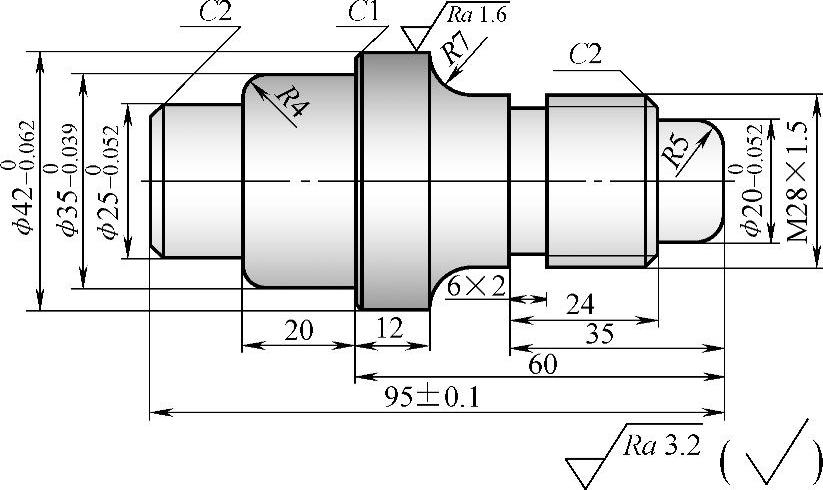

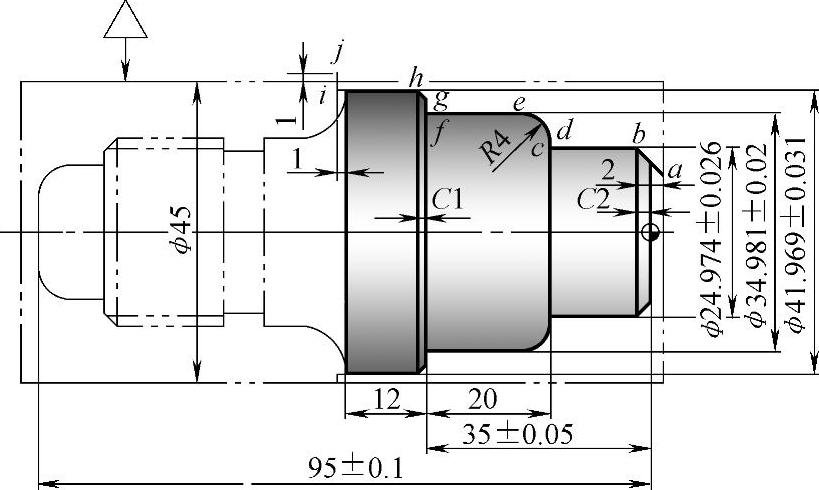

图2-102为加工件示意图,其加工工艺为:粗车左端面→粗车左轮廓→精车左轮廓→掉头→粗车右端面→粗车右轮廓→精车右轮廓→车退刀→车螺纹。图2-103为左端加工示意图,工件坐标系取在图2-103的右端面,加工余量为2mm,拟采用粗、精车两把刀,应用复合固定循环指令G71+G70指令编程。图中直径尺寸有公差要求,且公差不等,为此将其换算为公差带对称分布的尺寸,并以公差最小的尺寸ϕ350-0.039(ϕ34.981±0.02)作为监控尺寸。参考加工程序如下:

图2-102 加工尺寸控制工件示意图

图2-103 左端加工工艺简图

编程技巧与禁忌分析:

1)程序采用刀具几何偏置建立工件坐标系,各刀偏置值相互独立,互不干扰。

2)主要尺寸按尺寸中值编程,尺寸精度控制方便。

3)采用粗、精车两把刀加工,更易保证加工质量。

4)选用公差最小的尺寸作为监控尺寸,通过调整02号磨损偏置存储器的偏置值控制尺寸,若该尺寸合格,其余尺寸公差更大的尺寸自然合格。

5)采用G71+G70固定循环指令编程,简化了程序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。