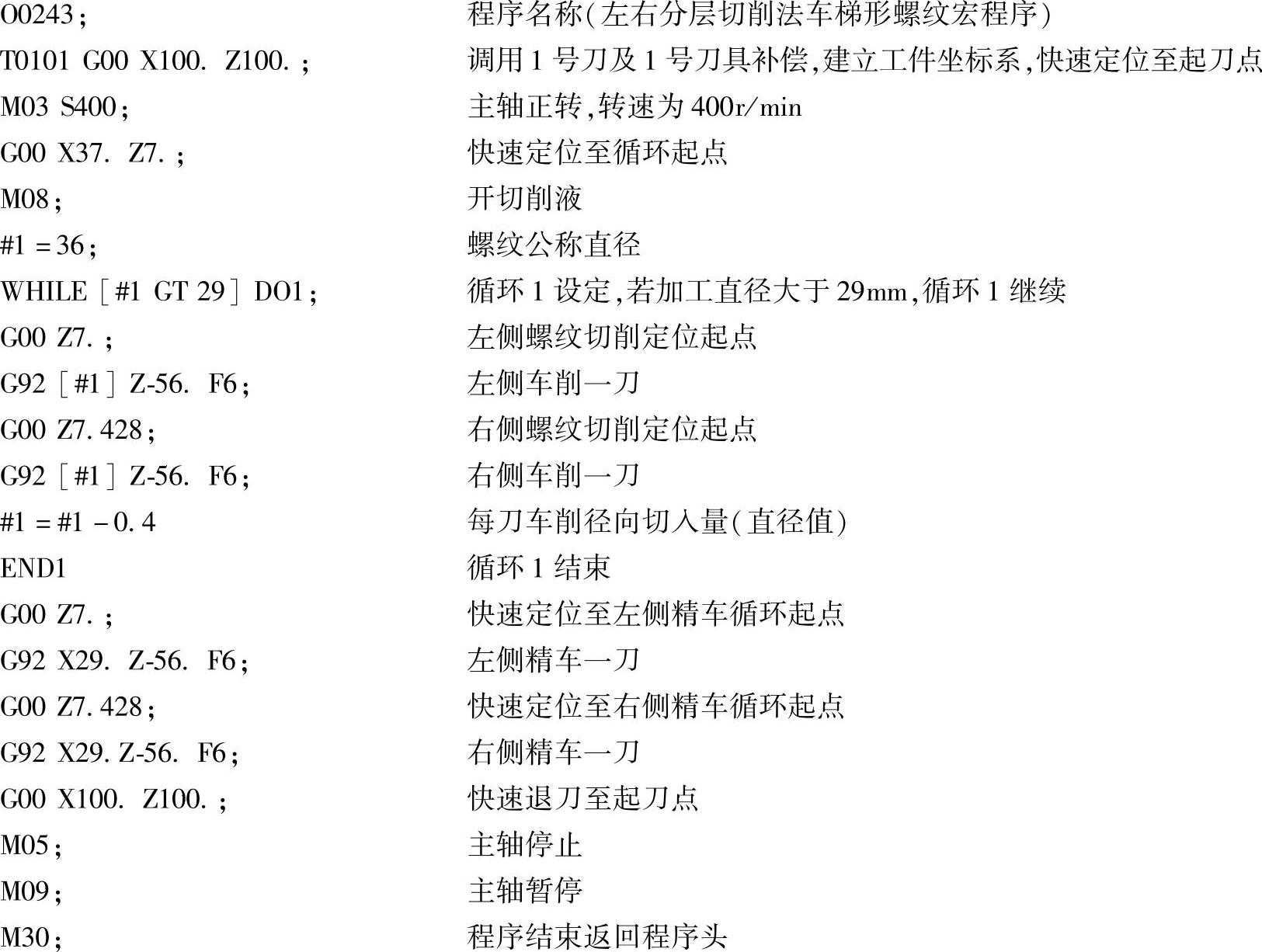

1.左右分层切削法

(1)加工原理 仍以图2-91所示螺纹为例,但采用纯左、右分层切削法,每一层仅左、右各切削一刀(与图2-89d所示的左、中、右分层切削法类似)。

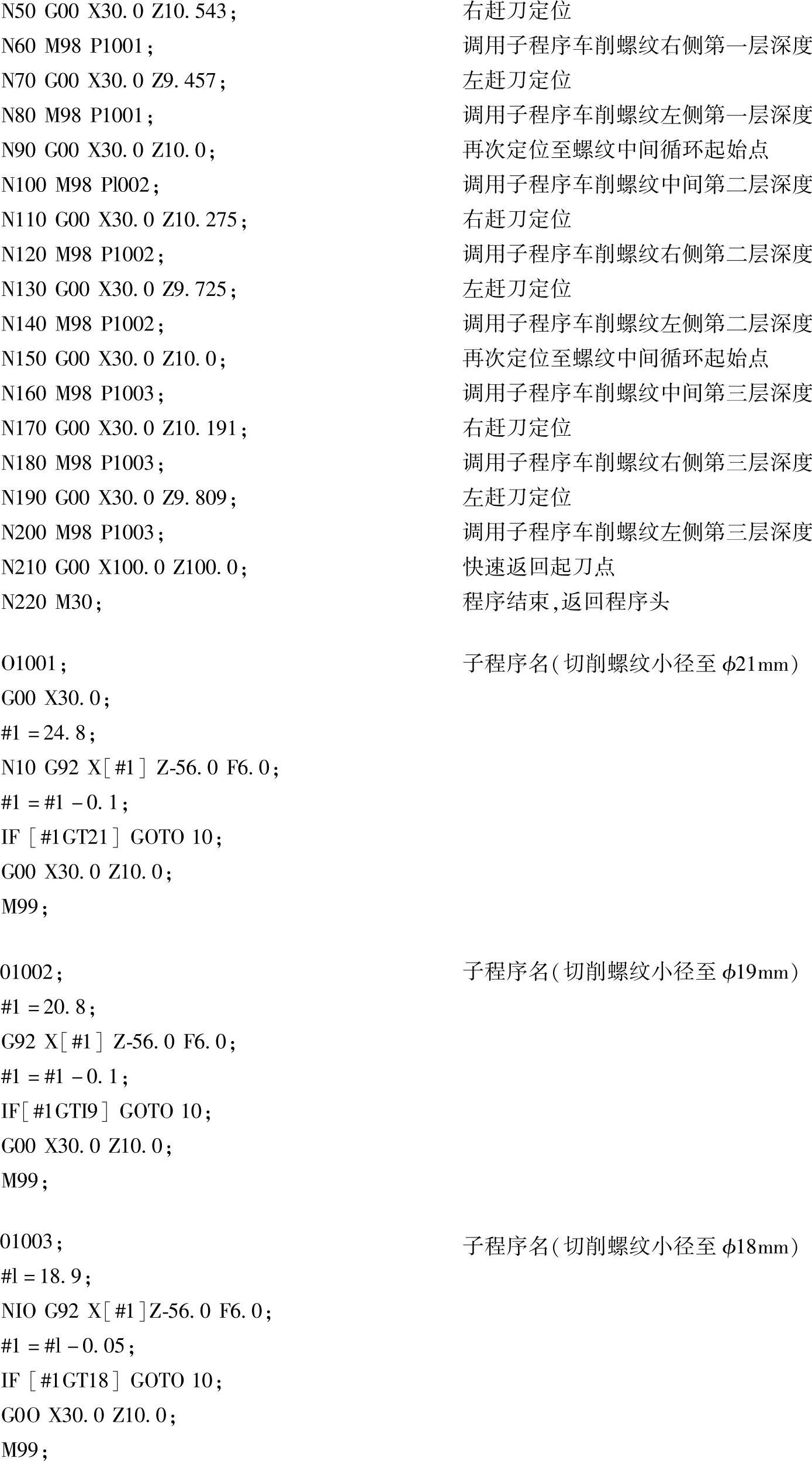

(2)编程示例 假设刀头宽度为1.5mm,则左、右切削时的横向偏移量为0.482mm(牙底宽与刀头宽度差),其参考程序如下:

编程技巧分析:

1)本程序以宏程序的循环语句等为编程手段,并加入了精车程序段。

2)程序中每刀径向切入量为0.4mm,折合到侧面单面的切入量约为0.052mm,基本适中。

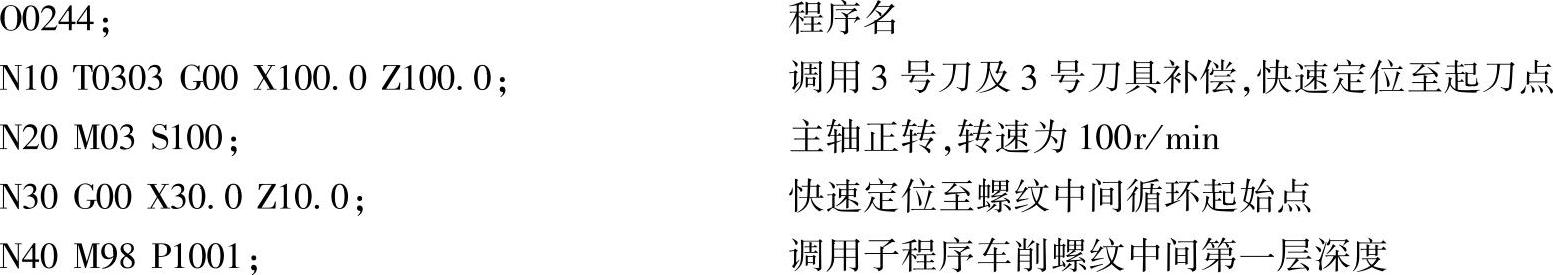

2.左中右分层切削法

(1)加工原理 左中右分层加工原理如图2-89d所示,加工时,第一刀从中间进刀,然后分别左、右各赶刀切一刀,完成一层的加工,如此循环,直至最终深度。该方法每一层的第一刀均为三刃切削,左、右切削为两刃切削,其中第一刀的切削切削面积最大,因此,只要第一层切削正常,后续切削基本没有问题。

(2)需解决的技术 由于存在多次切削与左、右赶刀切削,如何分配各刀的背吃刀量,以及左、右赶刀移动距离的分配与计算等需认真考虑。

另外,若每一刀都编程加工,程序可能显得冗长,如何简化编程也是需要思考的问题。这里介绍的例子拟采用G92指令、子程序调用的方式编程。

3.编程示例

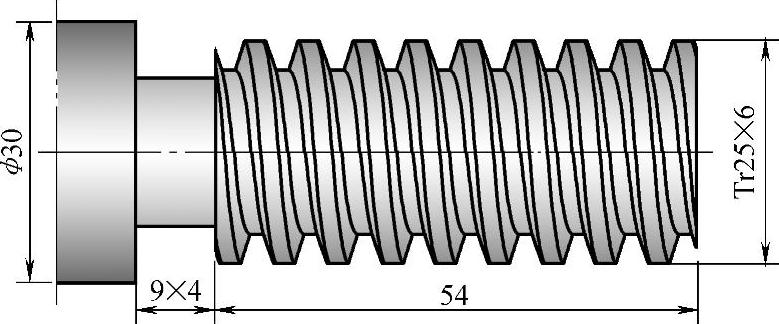

图2-92所示为一个Tr25×6的梯形螺纹,拟采用左右分层切削法编程加工,螺纹相关参数计算如下:

牙底宽:w′=0.366P-0.536ac=0.366×6mm-0.536×0.5mm=1.982mm(由表2-6可知ac=0.5mm)

牙型高:h3=0.5P+ac=0.5×6mm+0.5mm=3.5mm

牙顶宽:w=0.366P=0.366×6mm=2.196mm(https://www.xing528.com)

螺纹小径:d3=d-2h3=25mm-2×3.5mm=18mm

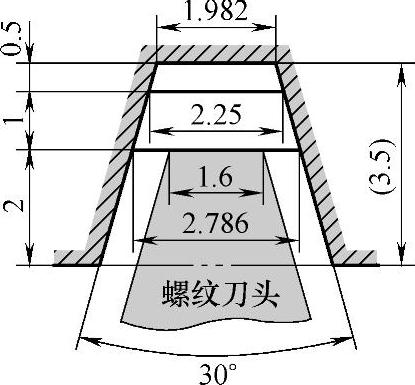

左右赶刀切削方案的确定:假设刀头宽度取1.6mm,赶刀方案分配如图2-93所示,图中双点画线着色部分为刀头示意图,分3个赶刀距离计算,第1个按背吃刀量2mm计算,理论赶刀量为0.593mm,若留0.05mm给最后一刀赶刀精车,则实际赶刀量取0.543mm;第2个赶刀量按背吃刀量1mm计算,理论赶刀量为0.325mm,同样留0.05mm给最后一刀赶刀精车,则实际赶刀量取0.275mm;第3个赶刀量按背吃刀量0.5mm计算,赶刀量按设计值计算,为0.191mm[(1.982-1.6)/2]。

图2-92 左中右分层切削法示例图

图2-93 赶刀参数计算简图

参考程序如下:

编程技巧分析:

1)程序采用子程序调用结构,简化了编程。

2)子程序采用宏程序编程,可方便控制每一层的切入量,且简化编程。

3)实际中还可见左、右赶刀量均按第3个赶刀量编程的程序,该方式编程计算简单,但后续每一层切削时牙侧均要切削,刀具磨损严重。

4)本程序将螺纹精车集成在第3个赶刀车削中完成,若希望换一把刀具加工时,可另外用一个精车程序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。