梯形螺纹不同于普通螺纹,其螺距大、切入深,粗车时容易扎刀。同时,切削力和切削热大、刀具散热条件差,限制了切削速度的提高。若仅仅依靠常规的编程指令G32和G92,按照一般的径向进刀方式进刀,其结果是三个切削刃同时切削,对于梯形螺纹的加工非常困难。虽然G76指令为侧向进刀,主要为两刃切削,但对于螺距加大的梯形螺纹,其切入到一定深度,同时参与切削刃的长度仍然偏大,因此,对于梯形螺纹而言,G76一般只用于螺距小于3~4mm的单线螺纹加工。对于多线螺纹,特别是螺距稍大的梯形螺纹,一般均需在数控系统提供的螺纹加工指令基础上,通过编程实现类似于普通车床上车梯形螺纹的左、右赶刀,或分层加工等方式加工。

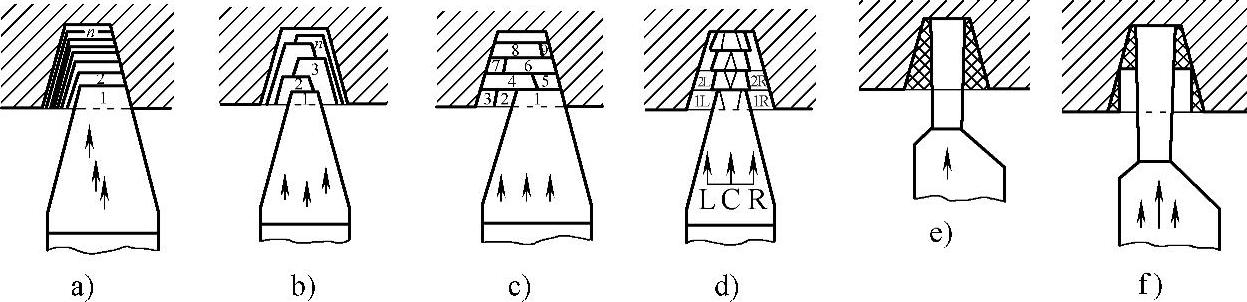

图2-89所示为梯形螺纹常见的粗车切削进刀方式。

图2-89 梯形螺纹常见粗车切削进刀方式

a)侧向进刀切削法 b)左右交替切削法 c)分层切削法 d)左右分层切削法 e)车直槽法 f)车阶梯槽法

侧向进刀切削法(图2-89a)适合于G76指令直接编程,可同时完成粗精车加工,适合导程(螺距)小于4mm螺纹的加工。(https://www.xing528.com)

对于导程(螺距)大于4mm的螺纹加工,一般需采用图2-89b~d所示的切削方法,其实际切削刃除第一刀外,后续各刀基本为两刃切削。图2-89b所示为左右交替切削法,各刀左右交替逐渐切入进刀切削。图2-89c所示为分层切削法,将径向切入深度分层,每一层又分多刀切削,适合于导程较大的螺纹加工。图2-89d所示为左右分层切削法,同样将径向切入深度分层,但每一层仅中、左、右三刀切削完成。这几种切削方法一般需借助刀具左右移动指令(G00或G01),配合现有螺纹加工指令完成编程。

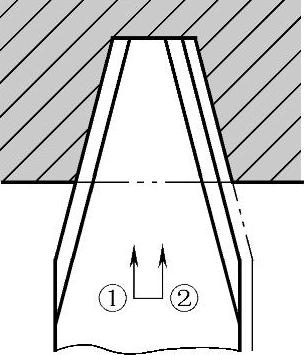

对于螺距较大的螺纹,也可用切槽刀具车槽(直槽或阶梯槽)粗车,如图2-89e、f所示,然后按图2-90所示方式精车。这种方法适用于导程(螺距)较大螺纹的粗加工。

图2-90 梯形螺纹精车进刀切削方式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。