FANUC 0i Mate-TC车削系统提供了三个螺纹直接编程指令——G32、G92和G76。

1.螺纹加工基本指令G32

(1)等螺距螺纹加工指令格式 如下所述:

其中,X(U)_Z(W)_是螺纹切削终点的绝对(增量)坐标;F是螺纹导程,单位为mm/r。

加工螺纹的形式:圆柱螺纹、圆锥螺纹和端面(涡形)螺纹。

(2)基本加工指令G32应用技巧与禁忌

1)该指令类似于直线插补指令G01,仅进给速度固定为导程,因此,每车一刀必须编写4个程序段,较为麻烦,故实际中应用不多。

2)G32与G92等为同组的模态指令。

3)当指令中仅指定尺寸字Z(W)_时为圆柱螺纹加工;仅指定尺寸字X(U)_时为端面螺纹加工;同时指定X(U)_Z(W)_为圆锥螺纹加工。

4)G32指令程序段禁止指定倒角或圆角R简化编程。

5)G32指令执行期间,禁止使用暂停指令G04。

6)螺纹切削,禁止使用恒线速度控制指令G96。

7)螺纹切削,禁止使用进给倍率调节功能,实际上机床已屏蔽该功能,即进给倍率调节功能无效。

8)螺纹切削期间,禁止从自动方式转变为手动工作方式。

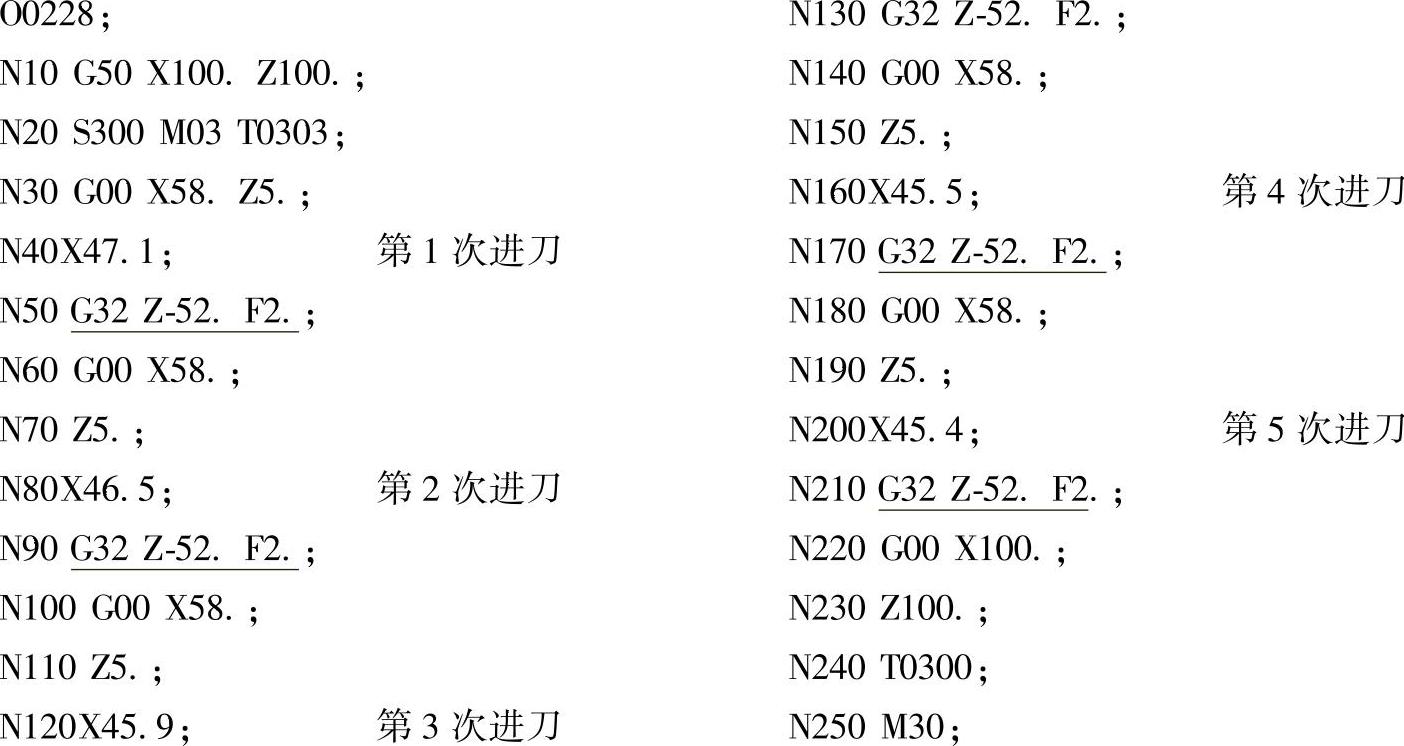

以下为某M48×2螺纹加工的参考程序:

程序分析:G32指令编程,每一刀必须用4个程序段完成,编程烦琐,但每一刀的背吃刀量可方便控制。

(3)G32指令连续螺纹加工 连续螺纹加工指两螺纹加工程序段交界处能实现螺纹的连续过渡加工,并确保螺纹的连续性,如图2-79所示。

编程技巧:

1)连续螺纹加工功能能够实现中途改变螺距和形状的特殊螺纹加工,如编写螺纹倒角程序段。

2)连续螺纹加工功能允许在同一部分改变切削深度重复进行螺纹加工。

图2-79 连续螺纹切削

3)对于极微小的程序段相连续的螺纹加工,该功能可能无效。

4)螺纹连续功能可以与指令G01光顺过渡,加工出过渡较好的表面。

(4)G32指令多线螺纹加工G32指令还具有多线螺纹加工功能,其指令格式如下:

其中,Q为螺纹加工的起始角,单位为0.001°;其余同上。

起始角的取值范围为0~360000;起始角(Q_)为非模态值,每次都必须指定,若不指定,则认为是0。

双线螺纹起始角为0°和180°,参考程序如下:

2.螺纹加工简单固定循环指令G92

(1)G92指令格式 针对G32指令每加工一刀螺纹必须编写4个程序段的缺点,FANUC0i车削系统设计了G92指令,其指令格式如下,动作循环简图如图2-80、图2-81所示。

图2-80 圆柱螺纹车削固定循环

图2-81 圆锥螺纹车削固定循环

G92 X(U)_Z(W)F_Q_;圆柱螺纹车削固定循环

或G92 X(U)_Z(W)R_F_Q_;圆锥螺纹车削固定循环

其中,X(U)_Z(W)为圆柱(锥)螺纹切削终点C的绝对(增量)坐标值;F_为螺纹导程;R_的含义同G90指令;Q_的含义同G32(FANUC 0i TC车削系统不具有参数Q_,不能进行圆周分线加工)。

注意,圆柱与圆锥螺纹车削循环指令的差异体现在锥度参数R,当R=0时便是圆锥螺纹。

(2)编程技巧与禁忌

1)G92与G90、G94为同组的模态指令,其与G32等同属01组。

2)动作循环可描述为:1(R)→2(F)→3(R)→4(R)。其动作2为车螺纹加工,可设置接近45°倒角的收尾,即意味着可以不用设置退刀槽。这个倒角动作可在G92指令中完成。

3)螺纹收尾倒角参数r由系统参数No.5130指定,在0.1~12.7之间指定,最小单位为0.1Ph(导程),FANUC 0i TC系统的倒角默认为45°,而FANUC 0iD的车削系统则可通过参数No.5131设定倒角范围1°~89°。

4)图2-79、图2-80所示为外螺纹车削循环,若C点在A点的左上角,则为内螺纹车削循环。

5)G32指令使用技巧与禁忌中的第4)~8)条同样适用于G92指令。

6)由于G92指令用一个程序段即可完成G32指令需要至少4个程序段才能完成的动作,实际中应用广泛。

7)与G90指令的固定循环(见图2-25)类似,G92指令也有4种对称的进刀图形,可用于车削外(内)圆柱(锥)螺纹。

8)执行G90、G92、G94以外的01组G代码即取消G90固定循环。(https://www.xing528.com)

9)指令中螺纹加工起始角Q是FANUC 0i D车削系统新增加的,在FANUC 0i C车削系统中没有该功能。利用该功能可进行多线螺纹的加工。

(3)G92指令加工圆锥螺纹示例 加工简图及工艺计算如图2-82所示,假设已完成锥面加工,采用T0303号螺纹车刀,主轴转速为300r/min,螺距为1.5为mm,拟分4刀加工,工件坐标系设置在零件右端面中心,起刀点S为(160,160),循环起点A为(70,5)。

图2-82 G92指令车锥螺纹示例

a)加工简图 b)计算图及动作简图

参考程序如下:

程序名称

编程技巧分析:与G32指令相比,G92指令明显简化了程序。

3.螺纹加工复合固定循环指令G76

(1)G76指令格式与动作循环G76指令是螺纹加工的复合固定循环指令,其只需一个指令(两个程序段)即可完成螺纹多刀加工的全部过程,其加工程序比G92指令进一步简化。其指令格式如下,动作循环简图如图2-83所示。

其中,m是精加工重复次数(1~99)。该值为模态值,可由程序指定,也可由系统参数No.5142设定。

r是螺纹尾部倒角量,由两位数(00~99)指定。数值单位为0.1L(导程),可由程序指定,也可由系统参数No.5130设定。

图2-83 螺纹车削复合固定循环刀具轨迹

a是刀尖角度,由两位数指定,该值为模态值,可由程序指定,也可由系统参数No.5143设定。

Δdmin是最小背吃刀量钳制值,单位为μm,由半径值指定,可由程序指定,也可由系统参数No.5140设定。

d是精加工余量,单位为μm,由半径值编程指定,可由程序指定,也可由系统参数No.5141设定。

X(U)_Z(W)_是螺纹切削终点D的绝对(增量)坐标值,其中X相当于螺纹的小径。

i是锥度螺纹半径差,半径值指定。若i=0,则为圆柱螺纹,可省略。

k是螺纹牙高(X轴方向高度),单位为μm。由半径值指定。

Δd是第一刀切入深度(等于背吃刀量),单位为μm。由半径值指定。

L是螺纹导程值(指Z轴方向的螺纹导程)。

(2)G76指令加工原理分析G76指令包含螺纹加工的全过程。粗车螺纹的切入方式为侧向进刀,进刀角度可在指令中指定,进刀深度控制为恒切削面积。精车螺纹的切入方式为径向进刀,精车次数与最小背吃刀量可控。其加工原理如图2-84所示。

1)粗车螺纹原理分析。按恒切削面积切深控制,即Ac=常数,存在等式:Δdn=nΔd,其中第一刀背吃刀量Δd由指令设定,后续的背吃刀量Δdn由系统自动计算。并可能受Δdmin钳制控制。

2)精车螺纹原理分析。为保证牙型的精确性,精车采用了径向进刀,进刀次数由指令设定,且受Δdmin钳制控制。

图2-84 G76指令加工原理

3)动作循环分析。如图2-83所示,每一刀的动作仍然为4个动作:1(R)→2(F)→3(R)→4(R),C点是一个理想位置点,B点是一个实际的转折点,动作1(R)实际是一条折线;切削运动轨迹C→D的终点包含一段收尾,可由指令指定;3(R)→4(R)动作同G92指令。

(3)使用技巧与禁忌

1)地址符P的参数指定。例如:若精车次数m=2,螺纹收尾倒角r=1.2L,刀尖角a=60°,则参数指定为:P(m)(r)(a)=P021260。

2)若指令中指定的刀尖角度a等于实际刀具的刀尖角度,为侧向进刀。若指令中指定的刀尖角度a小于实际刀具的刀尖角度,则为改进式侧向进刀。

3)刀尖角度参数a指定时注意,若参数No.0001#3(FCV)设置为0,角度参数a的指定值为0、29、30、55、60、80;若参数No.0001#3(FCV)设置为1,角度参数a的指定值为0~120。

4)最小背吃刀量钳制值Δdmin,禁止取得太小,一般需大于0.05mm,对于加工硬化倾向明显的材料(如奥氏体不锈钢)需大于0.08mm。

5)螺纹倒角量的设定范围为0.0L~9.9L。

6)随着加工刀数n的增加,背吃刀量逐渐减小,若第n刀的背吃刀量(Δdn-Δdn-1)≤Δdmin时,其背吃刀量被钳制在Δdmin。

7)对于三角形米制螺纹,螺纹牙高可按螺距估算,即k=(0.61~0.62)P(mm),第一刀背吃刀量一般取Δd=0.2~0.4mm,螺距大则取偏大值。

8)螺纹导程L指的是Z轴方向的导程,即使锥螺纹也是如此。

9)与G90指令的固定循环(见图2-25)类似,G76指令也有4种对称的进刀图形,可用于车削外(内)圆柱(锥)螺纹。

10)螺纹切削的注意事项与G32和G92基本相同。

11)G76指令倒角量与G92指令的倒角量参数(No.5130、No.5131)共用设置。

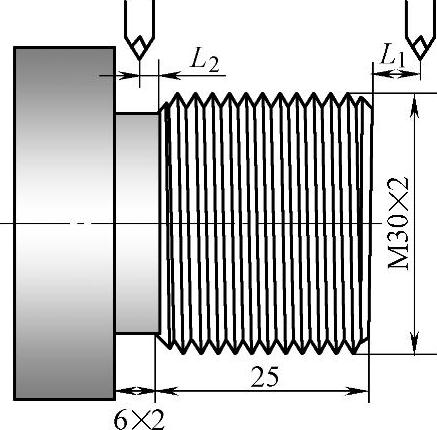

(4)程序示例与分析 试用G76指令编程,加工图2-85所示的螺纹M30×2,假设L1=4mm,L2=2mm,工件坐标系选在右端面。参考程序如下:

阅读以上程序,并分析以下几点,可检测自己对G76指令的理解深度。

1)螺纹的切入与切出长度分别为多少?

2)总共车了几刀?各刀的背吃刀量是多少?

3)精车了几刀?

图2-85 G76指令加工示例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。