1.螺纹车削加工特点

螺纹数控加工不同于轮廓加工,其特点表现为:螺纹加工属于成形加工,同时参加的切削刃较长,易出现啃刀与扎刀现象,一般均需多刀切削完成;为保证导程(或螺距)准确,必须要有合适的切入与切出长度;螺纹加工的牙型及牙型角基本由刀具形状保证,因此,刀具的形状与正确安装直接影响螺纹牙型的质量;螺纹加工时的进给量与主轴转速必须保持严格的传动比,即F=Ph(mm/r),因此,加工时禁止使用恒线速度控制;螺纹切削加工的切削速度一般不高,以不出现积屑瘤或刀具塑性损坏为原则。

2.螺纹车削加工方式

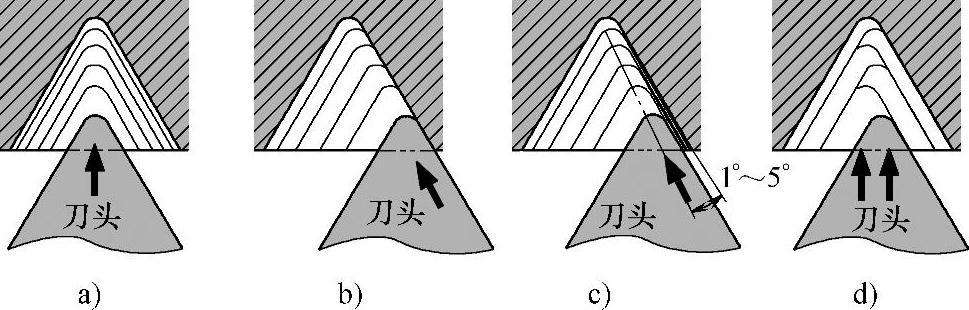

螺纹存在右旋与左旋之分,其加工方式与主轴转向、刀具位置与进给方向有关。以外螺纹为例,其加工方式如图2-70所示。内螺纹的加工方式由读者自行分析。

图2-70 外螺纹加工方式

a)、d)右旋螺纹 b)、c)左旋螺纹

图2-70a所示为常见的右旋螺纹加工方式,主轴正转、前置正装或后置反装刀具、从右至左进给。若进给方向反向,则为左旋螺纹加工,如图2-70b所示。

图2-70c所示为左旋螺纹加工,主轴反转、前置反装或后置正装刀具、从右至左进给。若进给方向反向,则为右旋螺纹加工,如图2-70d所示。

3.螺纹车削进刀方式

(1)进刀方式 螺纹加工必须多刀切削,其进刀方式有以下几种,如图2-71所示。

图2-71 进刀方式

a)径向进刀 b)侧向进刀 c)改进式侧向进刀 d)左右侧交替进刀

1)径向进刀(图2-71a)是基础的进给方式,编程简单,左、右切削刃后刀面磨损均匀,牙型与刀头的吻合度高;但切屑控制困难,可能产生振动,刀尖处负荷大且温度高。适合于小螺距(导程)螺纹的加工以及螺纹的精加工。

2)侧向进刀(图2-71b)属较为基础的进刀方式,有专用的复合固定循环指令编程,可降低切削力,切屑排出控制方便;但由于纯单侧刃切削,左、右切削刃磨损不均匀,右侧后刀面磨损大。适合于稍大螺距(导程)螺纹的粗加工。

3)改进式侧向进刀(图2-71c)由于进刀方向的略微变化,使得右侧切削刃也参与一定程度的切削,一定程度上抑制了右侧后刀面的磨损,减小了切削热,改善了侧向进刀的不足。

4)左右侧交替进刀(图2-71d)的特点是左、右切削刃磨损均匀,能延长刀具寿命,切削排出控制方便;不足之处是编程稍显复杂。适用于大牙型、大螺距螺纹的加工,甚至可用于梯形螺纹的加工,在编程能力许可的情况下推荐使用。

另外,在加工梯形螺纹时还经常采用一种分层切削式进刀方式,参见图2-89和图2-91。

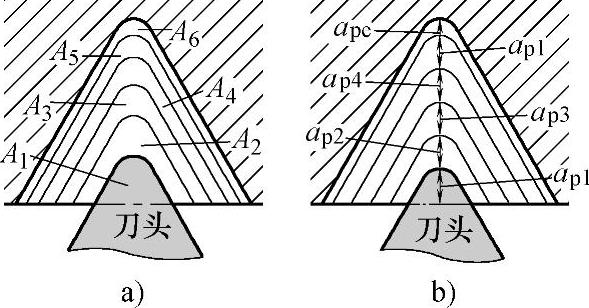

(2)进刀深度(又称切削深度)螺纹加工多次切削的进刀深度选取方式有两种——恒切削面积与恒切削深度进刀,如图2-72所示。

1)恒切削面积进刀,每次进刀的切削面积相等,即Ai=常数。该方法是数控车螺纹时最常用的方法,且通常加工效率最高;每次走刀的切削力均匀,有利于提高刀具寿命。

2)恒切削深度进刀,其每一刀的切削深度相等,即api=常数。该方式切屑厚度不变,可优化切屑形状。不足之处是走刀次数较多,仅作为一种补充方案。

图2-72 进刀深度控制

a)恒切削面积 b)恒切削深度

4.螺纹车削刀具角度的分析与控制

螺纹车削加工由于进给量较大(导程/r),因此,其工作角度受螺旋升角ϕ的影响较大。

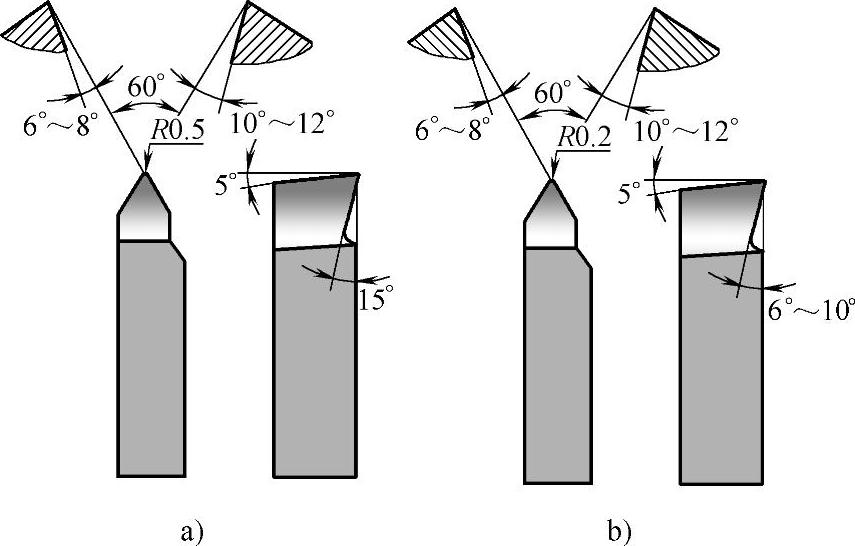

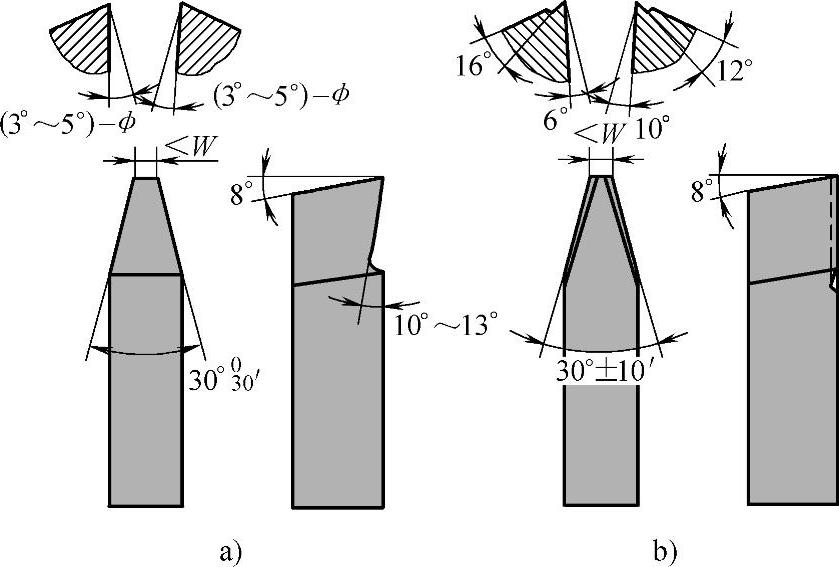

图2-73、图2-74所示为某高速钢材料磨制的米制螺纹和梯形螺纹整体车刀简图。图中均明显看出左侧刃后角大于右侧刃后角,图2-74b还可看出左侧刃前角小于右侧刃前角。另外,径向后角也是必需的,这是刃磨螺纹车刀时需考虑的问题,具体数值可参阅相关资料,这里不详细讨论。

图2-73 高速钢公制螺纹车刀简图

a)粗车刀 b)精车刀

图2-74 高速钢梯形螺纹车刀简图

a)粗车刀 b)精车刀

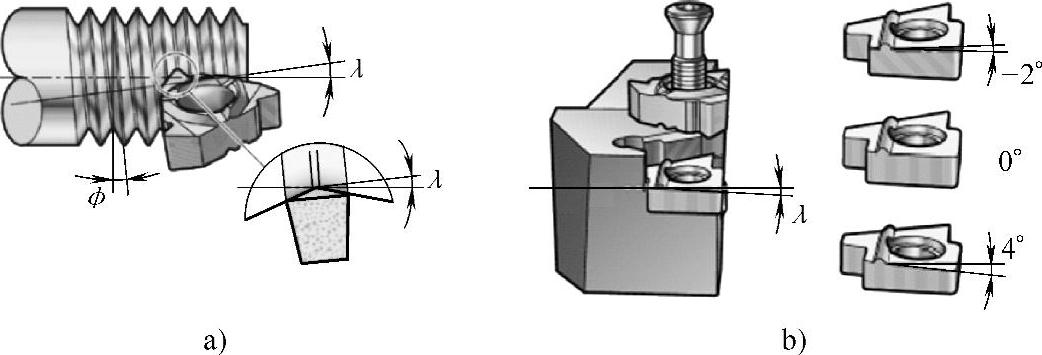

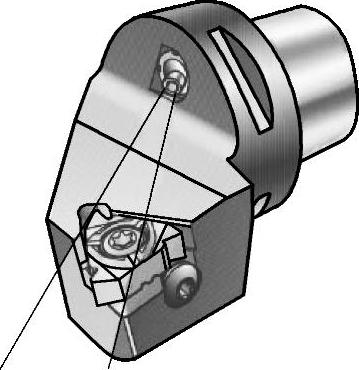

对于机夹可转位式螺纹车刀,这个问题是通过刀片下不同角度的刀垫实现的,如图2-75所示。图2-75a所示为调整原理,通过刀片倾斜安装调整左、右侧刃的后角。图2-74b为刀垫调整示意图,刀垫以1°递增,从-2°~+4°共7种规格,供不同螺纹升角螺纹加工的需要。

螺纹刀具的安装。首先,要求刀尖高度与主轴轴线等高(可借助于尾架顶尖高度对刀),误差控制在±0.15mm左右;其次,必须保证两侧刃角平分线与工件轴线垂直,可借助对刀样板,如图2-76所示,以保证螺纹的牙型半角α/2。

图2-75 机夹可转位车刀工作角度的调整

a)调整原理 b)刀垫调整示意图

图2-76 对刀样板对刀示意图

5.螺纹车削加工参数(切削用量与走刀次数)的确定原则(https://www.xing528.com)

(1)螺纹车削的切削速度 与刀具材料有关,高速钢刀具一般采用较低的切削速度,最高速度以不出现积屑瘤为原则;而硬质合金刀具可考虑采用较高的切削速度,一般要求低速不出现积屑瘤,高速不出现刀具切削刃的塑性变形。螺纹车削的切削速度控制必须采用恒转速切削。

(2)螺纹车削的进给速度 无选择的余地,必须严格等于螺纹的导程。螺纹的进给速度单位为mm/r。若采用每分钟进给方式,则vf=Phn(mm/min),即进给速度等于螺纹导程与主轴转速的乘积。

(3)螺纹车削时的背吃刀量与走刀次数 螺纹车削一般需多刀加工,多采用恒切削面积进刀方式,其背吃刀量递减。计算式如下:

1)总背吃刀量可按下式计算:

ap=(0.61~0.62)P

2)总走刀次数可按表2-2的推荐值选取。

表2-2 螺纹加工总走刀次数推荐值

3)每次走刀的背吃刀量可按下式计算:

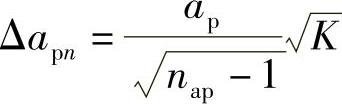

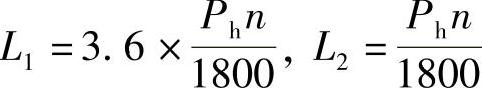

式中,Δapn为第n刀的背吃刀量,单位为mm;ap为总背吃刀量(即牙型高度),单位为mm;nap为总走刀次数;K的取值为:第1刀取0.3,其后的第n刀取n-1。

例如某米制螺纹,螺距为2mm,牙型高度为1.21mm,拟切削6刀,试计算每刀的背吃刀量Δapn及其直径进刀量值。计算结果见表2-3。

表2-3 走刀顺序与背吃刀量计算结果

(4)第1刀与最后一刀背吃刀量的讨论 如下所述:

螺纹加工第一刀,由于刀具较尖,背吃刀量一般可取0.2~0.35mm。恒切削深度进刀方式,为兼顾后续的切削深度,背吃刀量多取0.12~0.18mm。

最后一刀属精加工,一般要求全刃切削,背吃刀量相对较小,一般可达0.05mm。对于高强度、高硬度、易加工硬化(如奥氏体不锈钢等)的工件材料,背吃刀量不宜小于0.08mm。

实际中,最后一刀可见无进给深度的空走刀,其主要用于修正加工过程中由于工艺系统弹性变形残留的加工余量(即修光),提高加工精度。这种加工方法刀具后刀面磨损严重,尽量少用。

(5)恒切削深度进刀方式(见图2-72b)背吃刀量与走刀次数确定方法 首先确定最后一刀的背吃刀量,然后按每刀0.12~0.18mm确定走刀次数。例如上文讨论的例子,总背吃刀量为1.21mm,若去除最后一刀的背吃刀量0.08mm,则剩余的背吃刀量分9刀加工时各刀的背吃刀量api为(1.21-0.08)mm/9=0.125·mm。这里出现了除不尽的循环5,处理方式是第一刀略多一点,故最终结果为:ap1=0.13mm,ap(2~9)=0.125mm,ap10=0.08mm。

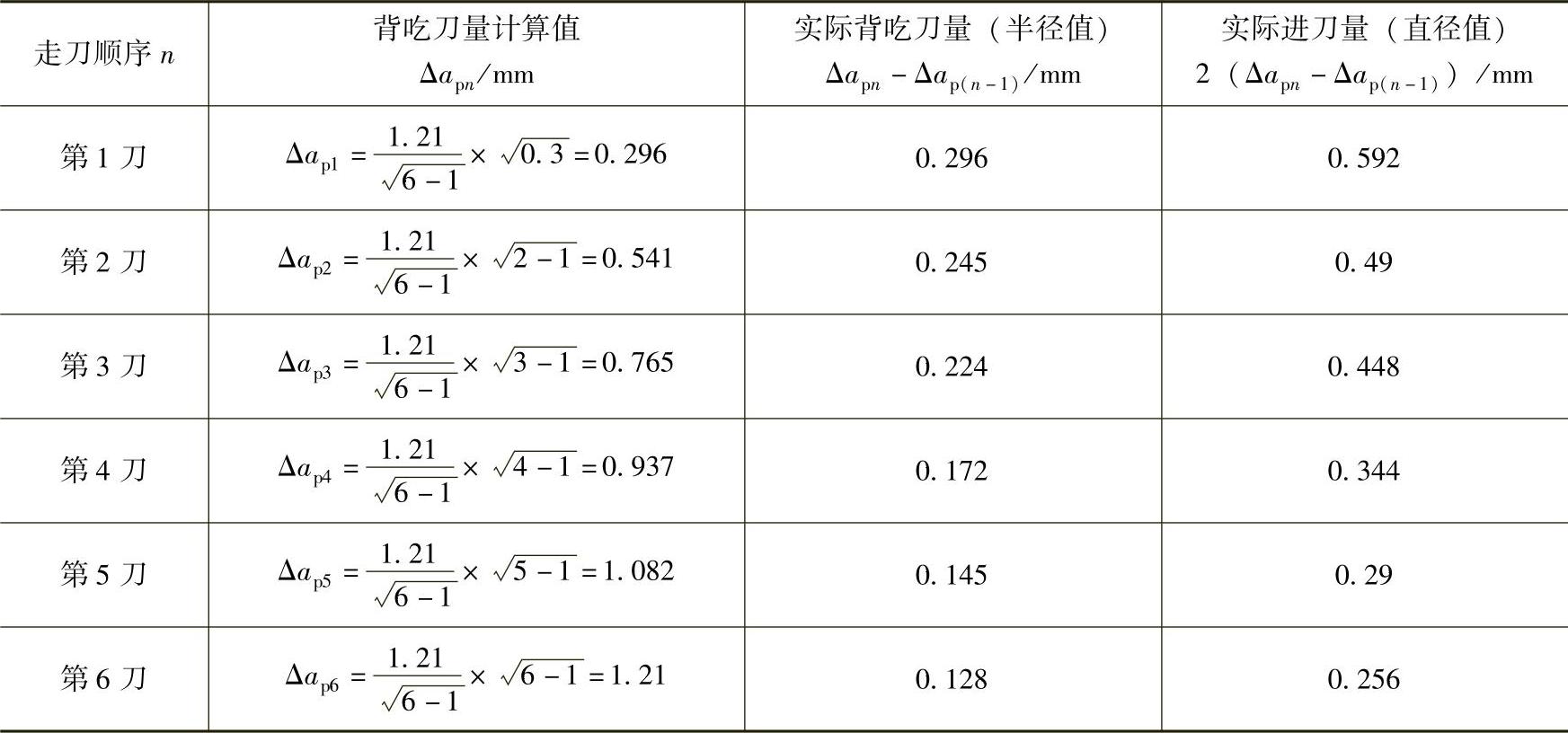

(6)螺纹车削切入、切出长度的确定 由于机床进给伺服系统具有滞后特性,会在起始段和停止段出现螺纹螺距不规则现象,故应考虑合适的切入、切出长度,如图2-77所示。切入、切出长度的计算公式如下:

式中,Ph为螺纹导程,单位为mm;n为主轴转速,单位为r/min。

计算后的长度一般向上整数圆整。若需要快速估算可按L1≥2Ph,L2≥(1~1.5)Ph计算。

图2-77 切入、切出长度

6.螺纹车削切削参数的选择技巧与禁忌

1)采用机夹可转位车刀加工时,尽可能采用厂家产品样本上推荐的参数。

2)表2-2推荐的走刀次数nap仅供参考,若工件材料较硬,则可适当增加走刀次数。

3)最后一刀的背吃刀量一般应小于0.05mm。对于较硬的材料,或加工硬化明显的材料,如奥氏体不锈钢等,应大于0.08mm。

4)对于工艺系统刚性较差的螺纹加工,最后一刀也可考虑无背吃刀量的加工,以提高加工精度,但这将导致刀具后刀面磨损加剧。

5)对于需要提高切削效率的加工,在工艺系统刚性允许的情况下,可选择小于表2-2推荐值的走刀次数nap。当然是以牺牲刀具寿命为代价。

6)走刀次数与背吃刀量的选取不是一成不变的,应根据具体情况加以修正。

7)螺纹加工的主轴禁止使用恒线速度控制。

8)螺纹加工的切削热较大,一般应使用切削液冷却,并保证切削液可靠地喷射至加工区,如图2-78所示。

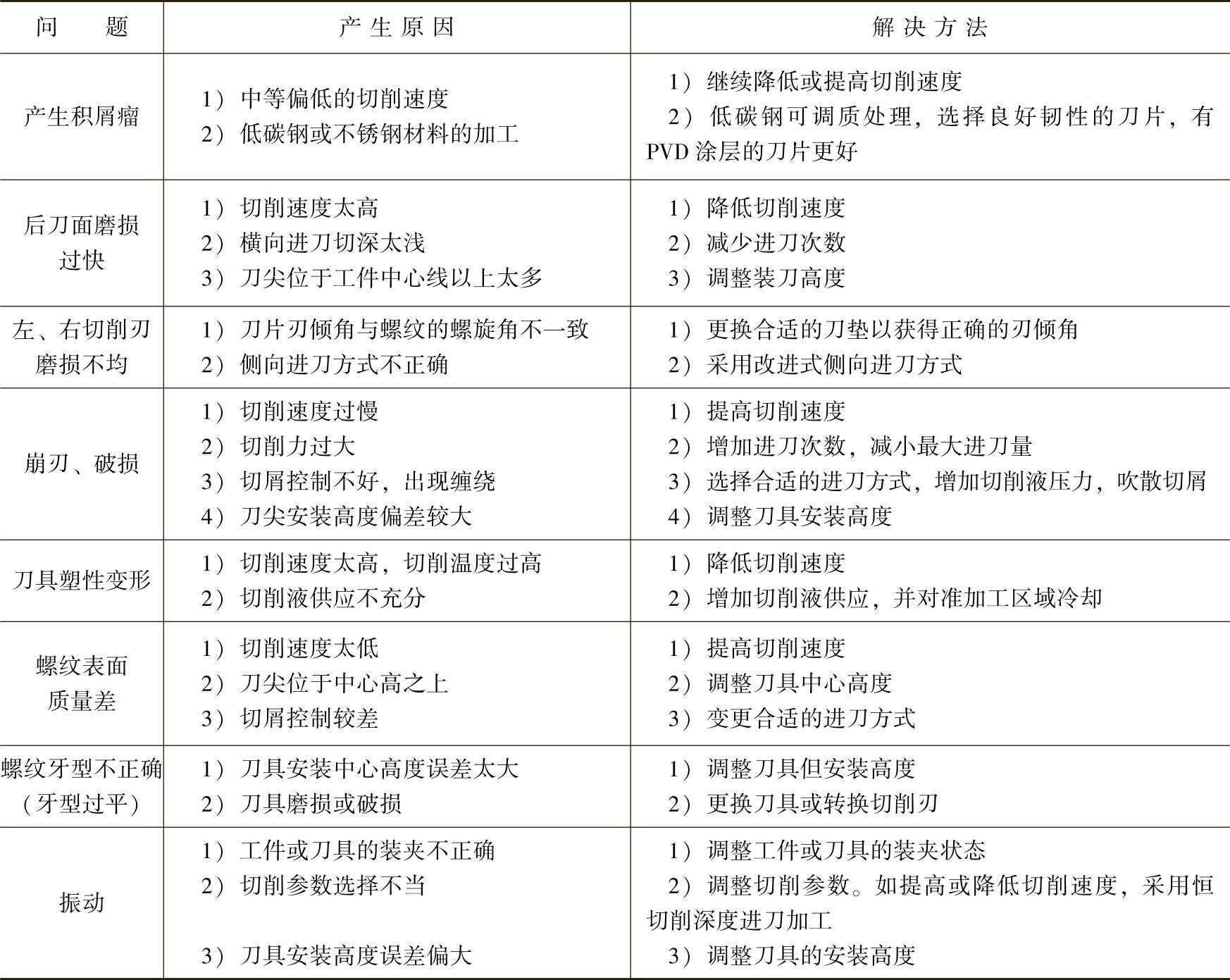

7.螺纹加工常见问题及解决办法

螺纹加工常见问题及解决方法见表2-4。

图2-78 冷却示意图

表2-4 螺纹加工常见问题及解决方法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。