G74/G75是一对切槽加工的复合循环指令,分别用于端面和圆柱面切槽。

1.车槽复合循环指令G74/G75的指令格式

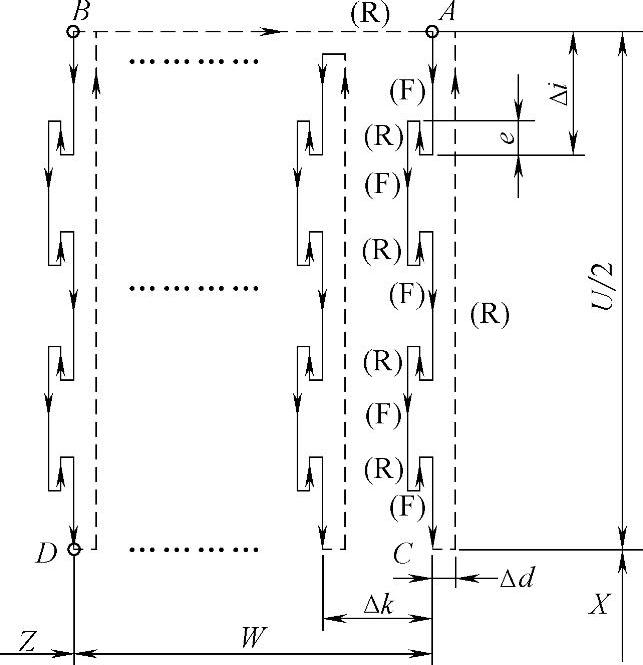

(1)端面车槽循环指令G74的指令格式 动作循环简图如图2-55所示,指令格式如下:

其中,e是回退量,一般取0.5~1.0mm,该值为模态值,可由程序指定,也可由系统参数No.5139设定;

X/U_是B点(最后一个槽)的X轴绝对/增量坐标;

Z/W_是C点(槽的深度)的Z轴绝对/增量坐标;

Δi是X方向的每次移动量(即槽距),不带符号,一般为半径指定,单位为μm;

Δk是Z方向的每次切深(即啄进距离),不带符号,单位为μm;

Δd是刀具在切削底部的横向退刀量,单位为mm,必要时可以设为0;

f是进给速度。

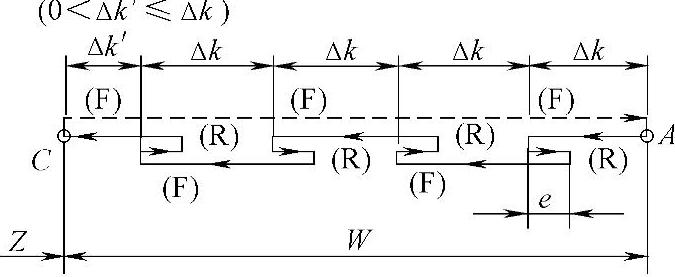

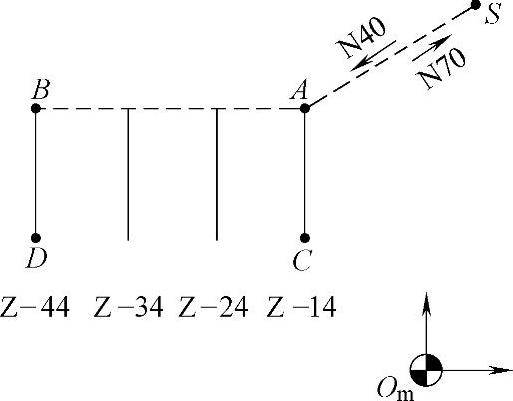

(2)圆柱面车槽指令G75的指令格式 动作循环简图如图2-56所示,指令格式如下:

其中,e同G74;

X/U_是C点(即槽深)的X轴绝对/增量坐标;

Z/W_是B点(最后一个槽)的Z轴绝对/增量坐标;

Δi和Δk与G74的意义对应,但移动坐标轴方向对调;

Δd作用同G74;

f同G74。

图2-55 G74指令动作循环简图

图2-56 G75指令动作循环简图

2.编程技巧与禁忌

1)G74/G75指令分别用于端面/圆柱面的车槽加工。其中,G75可用于外圆/内孔圆柱面上的槽加工。

2)G74指令中,当Δi大于切槽刀的宽度时为端面等距多槽加工,否则,为单个宽槽或镗孔加工,如图2-57所示,其中镗孔加工必须钻中心孔。

3)同理,G75指令中,Δk大于切槽刀的宽度时为圆柱面等距多槽加工,否则,为单个宽槽加工,如图2-58所示。

4)G74/G75的切槽方式为啄式进给,目的是断屑,实际中可根据加工情况进行调整。

5)槽底横向对刀量Δd是为了退刀时减小摩擦,但对于加工刀宽的槽以及钻孔时,必须忽略(即设为0),否则可能出现打刀的问题。

6)图2-55、图2-56可看成是标准的车槽指令,可简化为端面啄式中心钻孔指令和圆柱面啄式车单槽指令。动作简图如图2-59、图2-60所示,指令格式如下:

图2-57 G74编程技巧

a)端面均布槽加工 b)端面镗孔加工

图2-58 G75编程技巧

a)圆柱面均布槽加工 b)圆柱面宽槽加工

图2-59 G74端面钻中心孔动作循环简图

图2-60 G75圆柱面车单槽动作循环简图

3.程序示例与分析

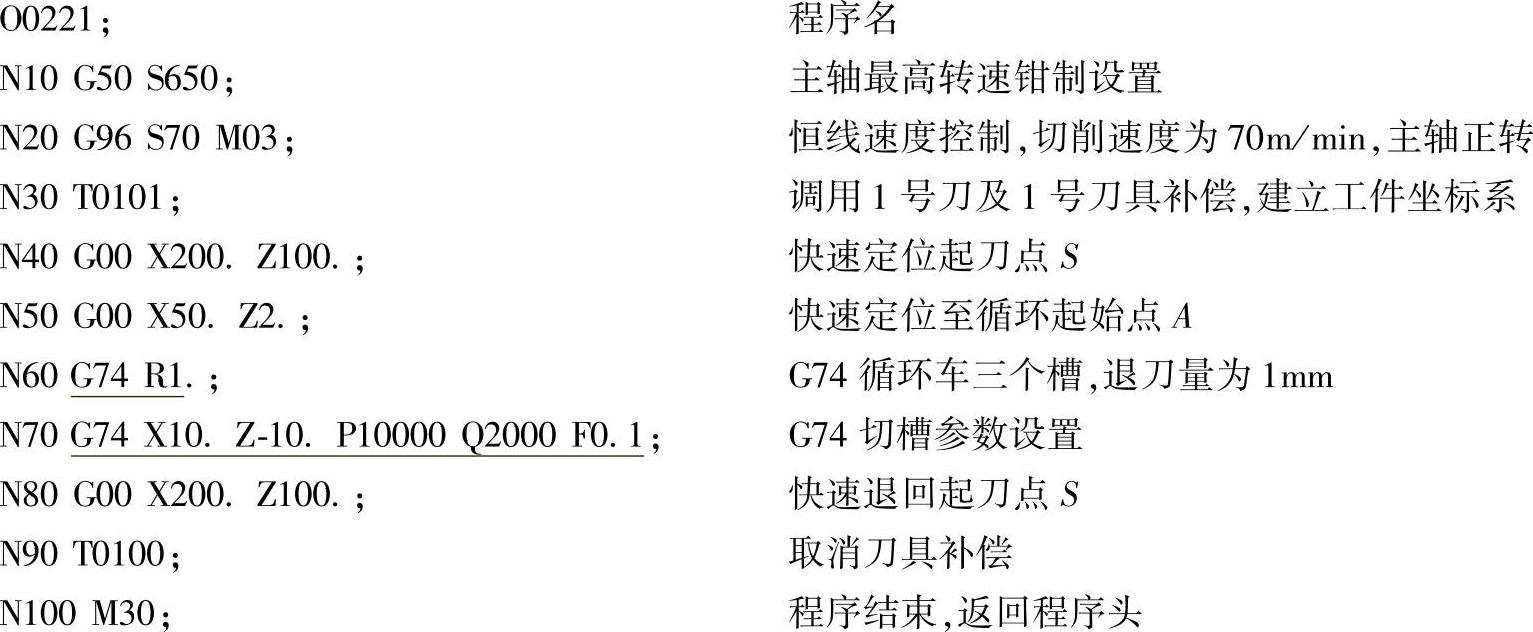

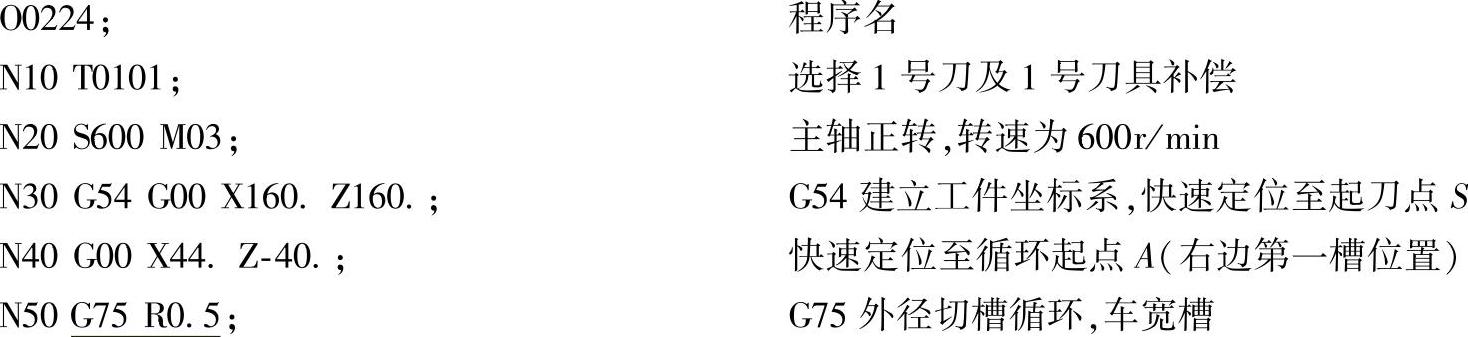

(1)G74多槽加工示例 利用G74指令加工图2-57a所示端面上的多槽,槽的宽度等于切槽刀的宽度。参考程序如下:

(https://www.xing528.com)

(https://www.xing528.com)

图2-61 G74多槽加工

编程技巧分析:

1)N60和N70是G74复合循环指令,其参数设置为:退刀量e=1mm,X轴移动量Δi=10000μm=10mm(槽距),每次切深Δk=2000μm=2mm(啄进距离)。

2)注意该程序槽车削的顺序是从外向内。

3)加工的刀具轨迹如图2-61所示。切槽顺序是从外向内共车了3条槽。显然,刀位点是车槽刀的下侧点,理论刀尖方向号为3。

(2)G74指令镗孔示例 利用G74指令加工图2-57b所示的孔,T0101刀为镗孔刀,T0202刀为ϕ8麻花钻,加工工艺为:钻预孔ϕ8→镗内孔至尺寸。参考程序如下:

编程技巧分析:

1)程序段N50和N60为简化的端面啄式中心钻孔指令,用于钻中心孔等,可有效断屑。

2)程序段N110和N120为标准的切槽指令,用于镗孔,由于啄进距离Δk=32000μm=32mm,刚好等于孔深,因此镗孔时无啄式动作,这符合镗内孔的特点。

3)镗孔至孔底的横向退刀量Δd=0.2mm≥0的设定可避免刀具退回时与加工表面的接触,有利于提高刀具寿命。

图2-62 钻预孔—镗孔刀具轨迹

4)镗刀主切削刃的宽度必须大于每次的移动量Δi=2000μm=2mm(槽距)。

5)加工的刀具轨迹如图2-62所示。图中标出了每一刀的直径值,其中最后一刀的加工余量为0.5mm,正好符合精加工要求。该例理论刀尖方向号为2。

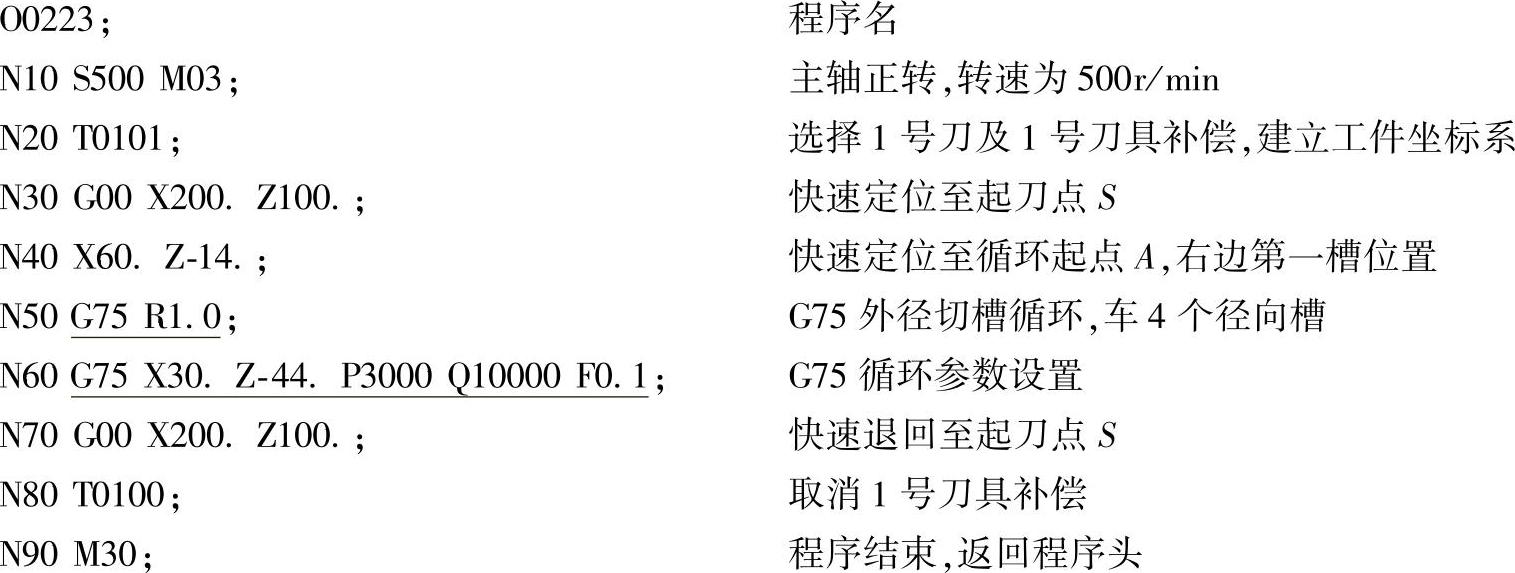

(3)G75指令圆柱多槽加工示例 利用G75指令加工图2-58a所示的等间距槽,假设刀具宽度等于槽宽4mm。参考程序如下:

图2-63 G75车多槽刀具轨迹

编程技巧分析:

1)由于切槽刀宽度等于槽宽4mm,所以未设置循环参数R。

2)车多槽要求刀具横向移动距离(Δk)大于刀具宽度。

3)车槽时的啄式动作有利于断屑。

4)加工的刀具轨迹如图2-63所示。切槽顺序是从右向左共车了4条槽。显然,刀位点是车槽刀的左侧点,理论刀尖方向号为3。

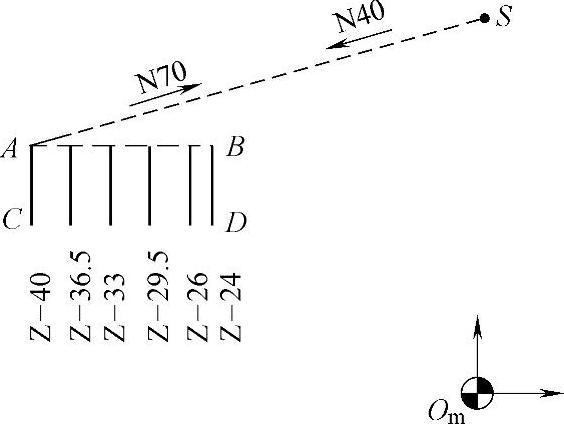

(4)G75指令圆柱宽槽加工示例 利用G75指令加工图2-58b所示的宽槽,假设刀具宽度为4mm。参考程序如下:

图2-64 G75车宽槽刀具轨迹

编程技巧分析:

1)G75指令车宽槽要求刀具横向移动距离(Δk)小于刀具宽度。

2)G75指令车出的槽底质量稍差。

3)加工的刀具轨迹如图2-64所示。可见前5刀均是按参数Q3500移动3.5mm,第6刀则是按槽宽20mm(即D点坐标Z-20)由系统自动计算出移动距离2mm。该例刀位点仍然为左侧点。

(5)G75简化指令切断加工示例 利用G75简化指令编写一个切断加工程序,假设切断处直径为ϕ40,起刀点S坐标为(160,160),循环起点(即切断点)坐标为(45,-40)。参考程序如下:

编程技巧分析:

1)G75简化指令参数,退刀量e=1.0mm,每次进刀量Δi=5000μm=5mm。

2)用G75简化指令进行切断,其切断过程是啄式进行,可有效断屑,比用G01直接进刀切断效果好得多,推荐使用。

3)关于切断点,程序中给出的是X-0.2,实际中,若仅是切断,另有车断面工序的话,即使是X1~X2,也是能够切断的,且刀尖过端面中心(工件轴线)很容易出现刀尖崩刃的现象,这一点在实际加工中经常出现。

4)加工程序的刀具轨迹如图2-65所示。可以看出啄进进刀的深度为5mm,共进了5刀,其中最后一刀仅剩下2.6mm。

图2-65 G75切断刀具轨迹

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。