简单循环编程指令虽然比基本编程指令能简化程序结构,但其加工面的形状受到一定限制,只能加工单一几何特征的圆柱与圆锥面,对于形状更复杂的表面,如包含多段圆柱与圆锥以及圆弧面等,就显得无能为力。为此,数控系统专门开发了相应的固定循环指令。如FANUC 0i车削系统便开发了称为复合固定循环的粗加工指令G71/G72/G73以及配套的精加工指令G70。另外,还有一对端面和圆柱面车槽的固定循环指令G74/G75。

1.圆柱面加工为主的粗车复合循环指令G71

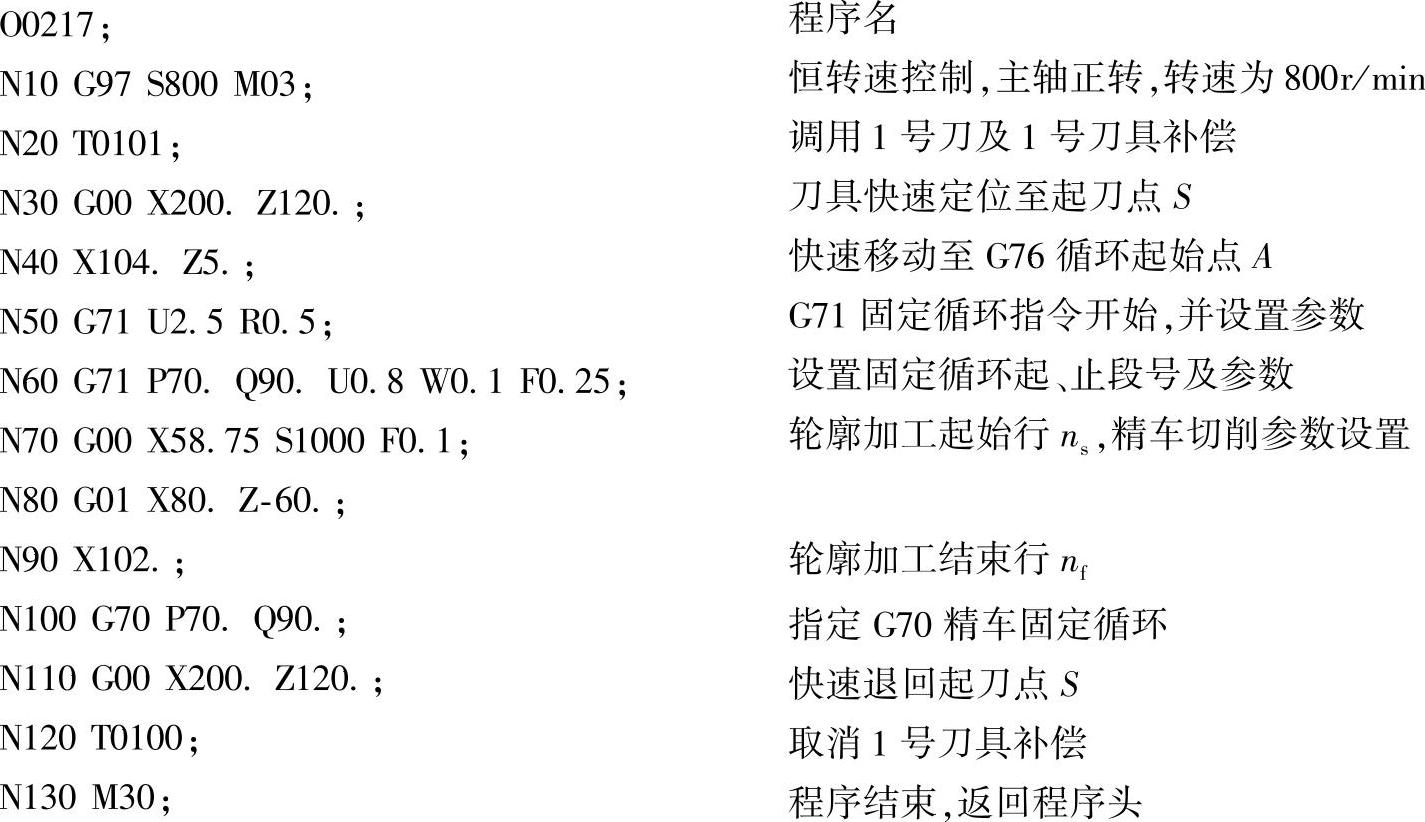

(1)G71的指令格式 动作循环简图如图2-39所示,指令格式如下:

其中,Δd是背吃刀量(半径指定),不带符号数,为模态值,可由程序指定,也可由系统参数No.5132设定,移动方向为A→A′;

e是退刀量,为模态值,可由程序指定,也可由系统参数No.5133设定;

ns是精车加工程序第一个程序段的顺序号,即A→A′程序段;

nf是精车加工程序最后一个程序段的顺序号,即以B点为终点的程序段;

Δu是X方向精加工余量(双面余量)的距离和方向;

Δw是Z方向精加工余量的距离和方向;

f,s,t是G71指令中的F、S或T功能,仅在粗车循环过程中有效,而包含在ns到nf程序段中的任何F、S或T功能只能在后续的G70精车循环过程中有效。

(2)编程技巧与禁忌

1)G71指令适合于毛坯为圆柱体、长径比较大的轴类零件加工。

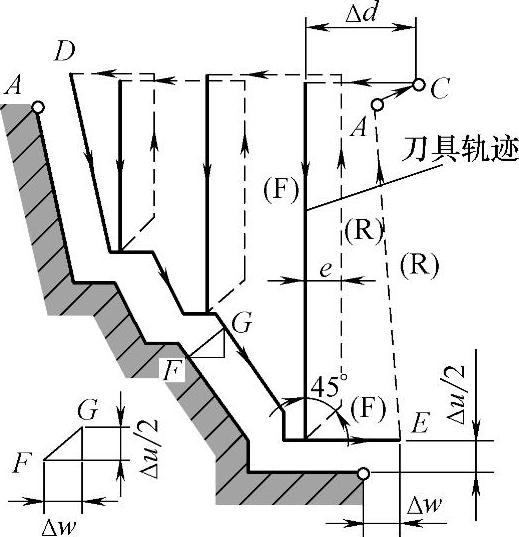

2)零件的X轴数值沿Z方向必须单调变化(递增或递减),有四种切削方式,如图2-40所示。上面两图为外轮廓表面加工轨迹,下面两图为内轮廓表面的加工轨迹。注:①实际应用中的某些数控系统允许轮廓线非单调变化;②FANUC 0i TD系统已经可以允许X轴非单调变化。

图2-39 G71指令的动作循环简图

图2-40 G71指令的四种切削方式

3)顺序号ns程序段(A→A′)用G00或G01指令指定,该程序段不能有Z轴移动,甚至不得出现Z轴尺寸字Z。如果需要,必须另起一个程序段指定。A→A′段一般不切削,故用G00可提高加工效率。

4)顺序号ns至nf之间的程序段由基本编程指令编写,不能调用子程序。

5)指令中指定的F、S或T功能仅在粗车循环中有效,而包含在ns到nf程序段中的任何F、S或T功能只能在后续的G70精车循环过程中有效。

6)用恒线速度切削控制时,在ns至nf程序段中指定的G96或G97无效,而是由G71指令之前的程序段指定的G96或G97有效。

7)A点为循环起始点,由G71程序段之前的程序段指定。A′和B点分别为加工轮廓的起点与终点。C点坐标程序中未指定,由数控系统根据A′和B点坐标值、Δu、Δw和Δd等自动计算并确定其坐标值。

8)G71粗车循环最后一刀的运动轨迹(D→E)是与编程轨迹(A′→B)形状相同,位置由精加工余量Δu与Δw偏移确定的轨迹。如图2-39中编程轨迹上的F点偏离后的位置为G点,其两直角边的距离分别为Δw与Δu/2。

(3)程序示例与分析 试用G71指令编程加工图2-41所示零件的外轮廓。已知毛坯外径为ϕ40mm,工件坐标系选在零件右端面,刀具T0101,粗车时,主轴转速为600r/min,进给量为0.3mm/r,精车时,主轴转速为900r/min,进给量为0.15mm/r,起刀点S为(200,100),循环起始点A为(42,2),背吃刀量为2.0mm,退刀量为1.0mm,径向精加工余量为1.0mm,轴向精加工余量为0.5mm。

图2-41 G71指令加工示例零件图

参考程序如下:

编程技巧分析:

1)本程序仅写出了G71粗车的加工程序,加工方式属图2-40左上角刀轨。

2)N70程序段为ns程序段,该段不允许有Z轴移动,即使写成“G00 X0 Z2.S900F0.15”这种Z轴无移动的形式,系统都将报警,实际上是不允许有Z轴地址符字。

3)N70程序段中的S900和F0.15两参数对G71指令无效。本程序执行时为S600和F0.3。

4)本程序对应的刀具轨迹如图2-42所示。

图2-42 G71指令加工示例刀具轨迹

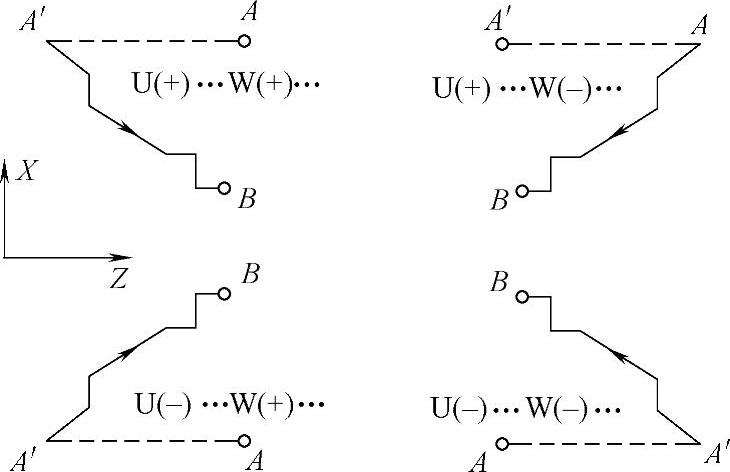

下面再来看一个G71指令的应用技巧。以图2-26所示的单一圆柱面加工为例,前面介绍过用简单固定循环指令G90进行粗、精车的程序,这是各种资料中常见的程序。但用G90指令编程,切削终点C退出的动作段C→D属于无切深的多次切削,工件表面加工硬化和切削刃磨损严重。而这里谈到的复合固定循环指令G71的加工包含多段圆柱与圆锥以及圆弧面等的复杂轮廓,可想而知,当然能够加工单段直线的图2-26零件轮廓。参考程序如下:

编程技巧分析:

1)该程序用G71+G70对简单圆柱面进行粗+精加工,加工轨迹更加优化,比采用G90的程序O0208可减少较多的程序段。特别是加工直径与毛坯直径相差较大时效果明显。

2)该程序克服了G90循环指令加工时端面切削无加工余量多次加工的缺点。

3)该程序对应的刀具轨迹如图2-43所示。图中,背吃刀量Δd=2.5mm,每一刀在左端面基本不切削,仅是G71指令的最后有一刀沿轮廓的切削。另外,用G70进行了精车,提高了加工质量。

4)不足之处是G71指令的参数设置比G90复杂。

同样道理,图2-28所示的圆锥面零件,也可用G71+G70指令进行加工。参考程序如下,刀具轨迹如图2-44所示,程序分析与上一示例基本相同。

图2-43 O0216程序刀具轨迹

图2-44 O0217程序刀具轨迹

2.端面加工为主的粗车复合循环指令G72

G72指令与G71指令同类,仅仅是主加工面不同,以加工平(锥)端面的盘类零件为主。

(1)G72的指令格式 动作循环简图如图2-45所示,指令格式如下:

其中,Δd是背吃刀量,不带符号数,为模态值,可由程序指定,也可由系统参数No.5132设定,移动方向为A→A′;

e是退刀量,为模态值,可由程序指定,也可由系统参数No.5133设定;

ns是精车加工程序第一个程序段的顺序号,即A→A′程序段;

nf是精车加工程序最后一个程序段的顺序号,即以B点为终点的程序段;

Δu是X方向精加工余量(双面余量)的距离和方向;

Δw是Z方向精加工余量的距离和方向;

f、s、t是G72指令中的F、S或T功能,仅在粗车循环 过程中有效,而包含在ns到nf程序段中的任何F、S或T功能只能在后续的G70精车循环过程中有效。

图2-45 G72指令的动作循环

图2-46 G72的四种切削方式

(2)编程技巧与禁忌

1)G72指令适合于毛坯为圆柱体、长径比较小的盘类零件加工。

2)零件的Z轴数值沿X轴方向必须单调变化(递增或递减),有四种切削方式,如图2-46所示。上面两图为外形表面加工轨迹,下面两图为内形表面的加工轨迹。注:①实际应用中的某些数控系统允许轮廓线非单调变化;②FANUC 0i TD系统已经可以允许Z轴非单调变化。

3)顺序号ns程序段(A→A′)用G00或G01指令指定,该程序段不能有X轴移动,甚至不得出现X轴尺寸字X。如果需要,必须另起一个程序段指定。A→A′段一般不切削,故用G00可提高加工效率。

4)顺序号ns至nf之间的程序段由基本编程指令编写,不能调用子程序。

5)指令中指定的F、S或T功能仅在粗车循环中有效,而包含在ns到nf程序段中的任何F、S或T功能只能在后续的G70精车循环过程中有效。

6)用恒线速度切削控制时,在ns至nf程序段中指定的G96或G97无效,而是由G72指令之前的程序段指定的G96或G97有效。(https://www.xing528.com)

7)A点为循环起始点,由G72程序段之前的程序段指定。A′和B点分别为加工轮廓的起点与终点。C点坐标程序中未指定,由数控系统根据A′和B点坐标值、Δu、Δw和Δd等自动计算并确定其坐标值。

8)G72粗车循环最后一刀的运动轨迹(D→E)是与编程轨迹(A′→B)形状相同,位置由精加工余量Δu与Δw偏移确定的轨迹。如图2-45中编程轨迹上的F点偏离后的位置为G点,其两直角边的距离分别为Δw与Δu/2。

注:G72指令与G71指令的加工原理基本相同,仅主要切削表面不同。可对照学习,深刻理解。

3.型面粗车复合循环指令G73

型面粗车是类零件型面粗车的简称,用于加工毛坯为铸、锻件等外形与最终加工零件类似的零件型面。

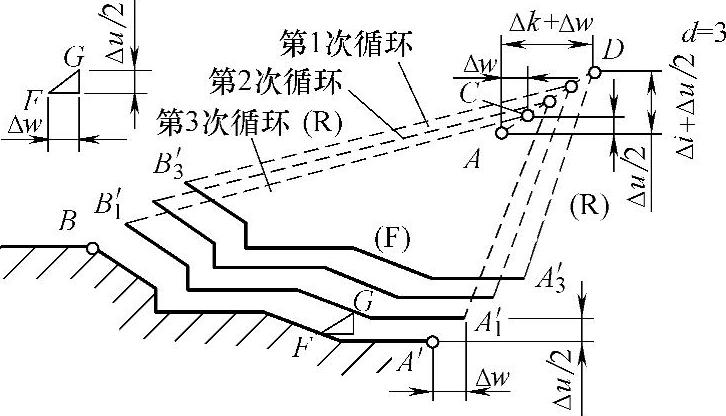

(1)G73的指令格式 动作循环简图如图2-47所示,指令格式如下:

其中,Δi是X方向退刀量的距离和方向(半径指定),其实质是X方向的总加工余量,可由程序指定,也可由系统参数No.5135设定;

Δk是Z方向退刀量的距离和方向,其实质是Z方向的总加工余量,可由程序指定,也可由系统参数No.5136设定;

d是分割数,即粗车循环次数,为模态值,可由程序指定,也可由系统参数No.5137设定;

ns是精车加工程序第一个程序段的顺序号,即A→A′程序段;

nf是精车加工程序最后一个程序段的顺序号,即以B点为终点的程序段;

Δu是X方向精加工余量(双面余量)的距离和方向;

Δw是Z方向精加工余量的距离和方向;

f,s,t是G71指令中的F、S或T功能,仅在粗车循环过程中有效,而包含在ns到nf程序段中的任何F、S或T功能只能在后续的G70精车循环过程中有效。

图2-47 G73指令的动作循环

(2)编程技巧与禁忌

1)G73指令适合毛坯为铸、锻件等类零件型面的零件加工。

2)零件轮廓无单调变化要求,正是利用这样一种特性,该指令常用于加工轮廓非单调变化的零件。其同样有四种切削方式,如图2-48所示。上面两图为外形表面加工轨迹,下面两图为内形表面的加工轨迹。

3)Δi、Δk和d之间是有一定联系的,在同样Δi与Δk的条件下,切削次数d越多,则每一次循环切削的背吃刀量就越小。

4)顺序号ns至nf之间的程序段由基本编程指令编写,不能调用子程序。

5)指令中指定的F、S或T功能仅在粗车循环中有效,而包含在ns到nf程序段中的任何F、S或T功能只能在后续的G70精车循环过程中有效。

图2-48 G73的四种切削方式

6)用恒线速度切削控制时,在ns至nf程序段中指定的G96或G97无效,而是由G73指令之前的程序段指定的G96或G97有效。

7)A和A′之间的刀具轨迹是在顺序号为ns的程序段中指定的G00或G01指令,一般以G00为好,可提高加工效率,且允许两轴同时移动。

8)A点为循环起点,由G73程序段之前的程序段指定。C、D点的坐标,G73指令中没有直接给出,其中C点由Δu、Δw确定,D点由Δu、Δw和Δi、Δk确定,具体坐标由系统根据A点坐标计算确定。

9)G73粗车循环的切削轨迹A′i→B′i是一条条与零件最终形状相似的轨迹。其第一条A′1→B′1位置由Δu与Δw偏移确定,最后一条移动轨迹由编程轨迹偏移获得,如图2-47中编程轨迹上的F点偏移后的位置为G点,其两直角边的距离分别为Δw与Δu/2,后面若干条则由Δi、Δk和d计算偏移确定。

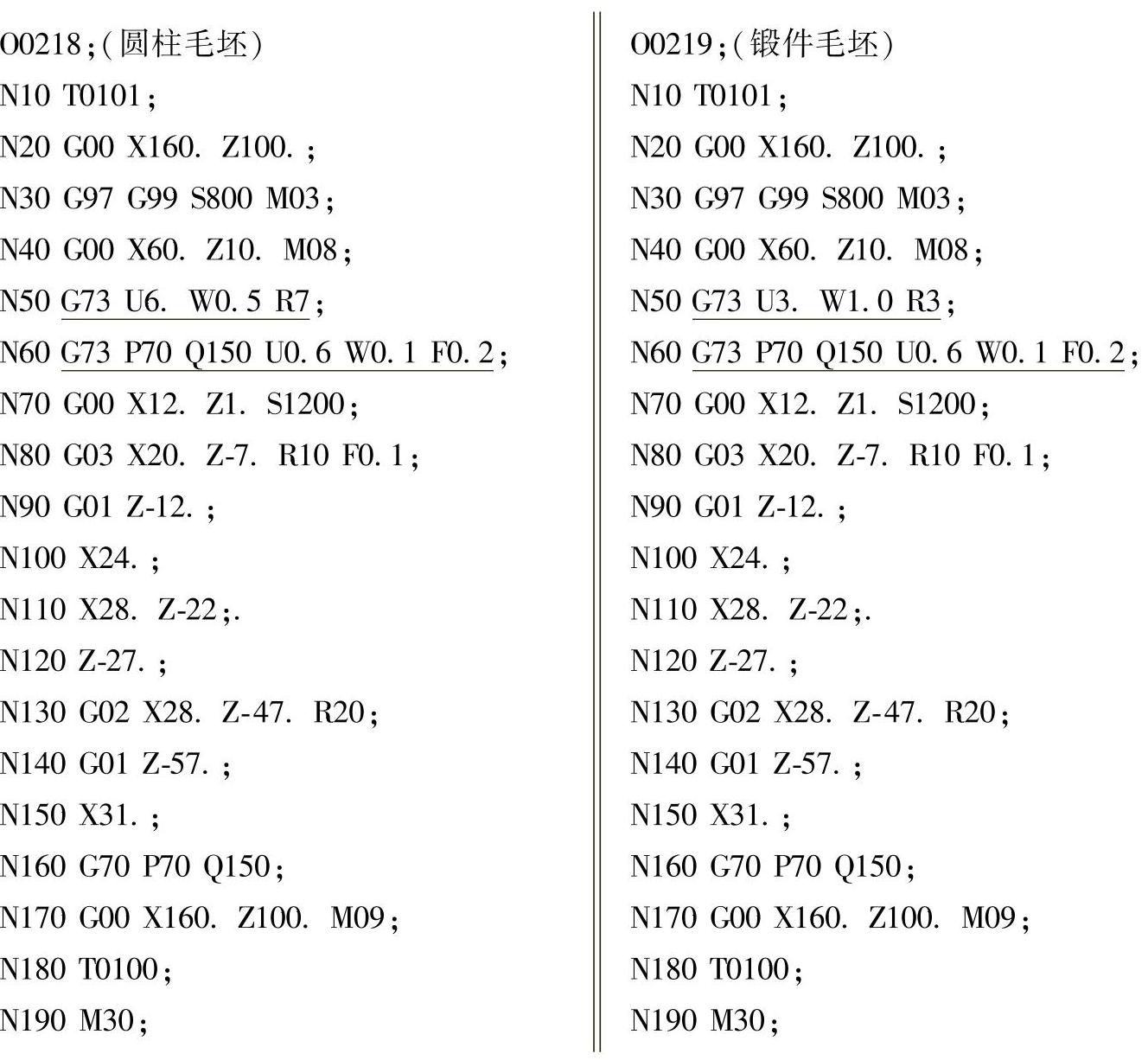

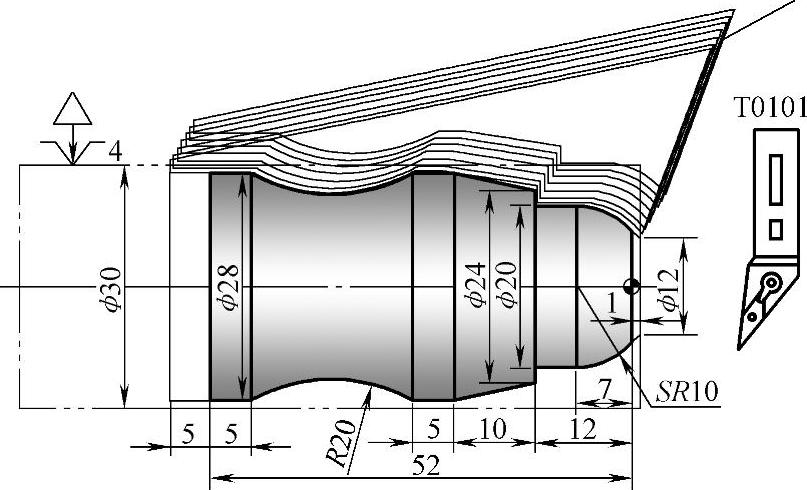

(3)程序示例与应用技巧 试用G73指令编程加工图2-49所示零件的外轮廓。假设毛坯为ϕ30mm的棒料和单面加工余量为2mm、端面加工余量为1mm的锻件两种,加工刀具为T0101。假设零件已经完成端面加工,工件坐标系建立在零件端面,试编程并分析车削工序。

工艺分析:由于存在内凹的R20圆弧,造成轮廓线非单调变化,因此,可以考虑用G73指令加工。图2-50所示为工艺分析简图。

图2-49 G73指令加工示例零件图

图2-50 工艺分析简图

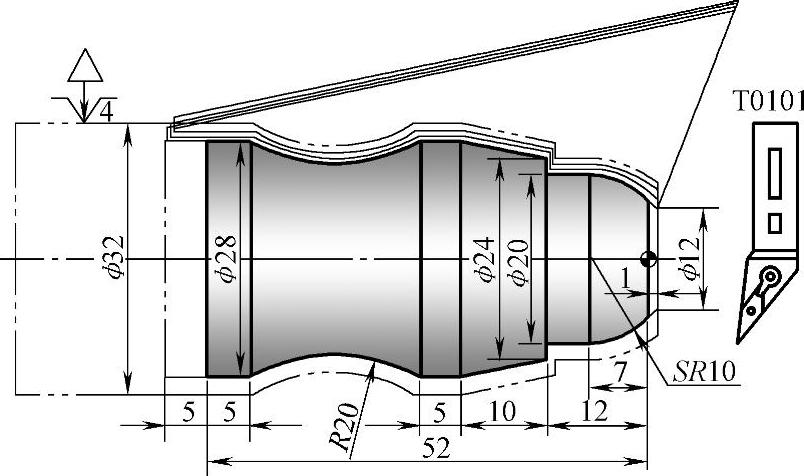

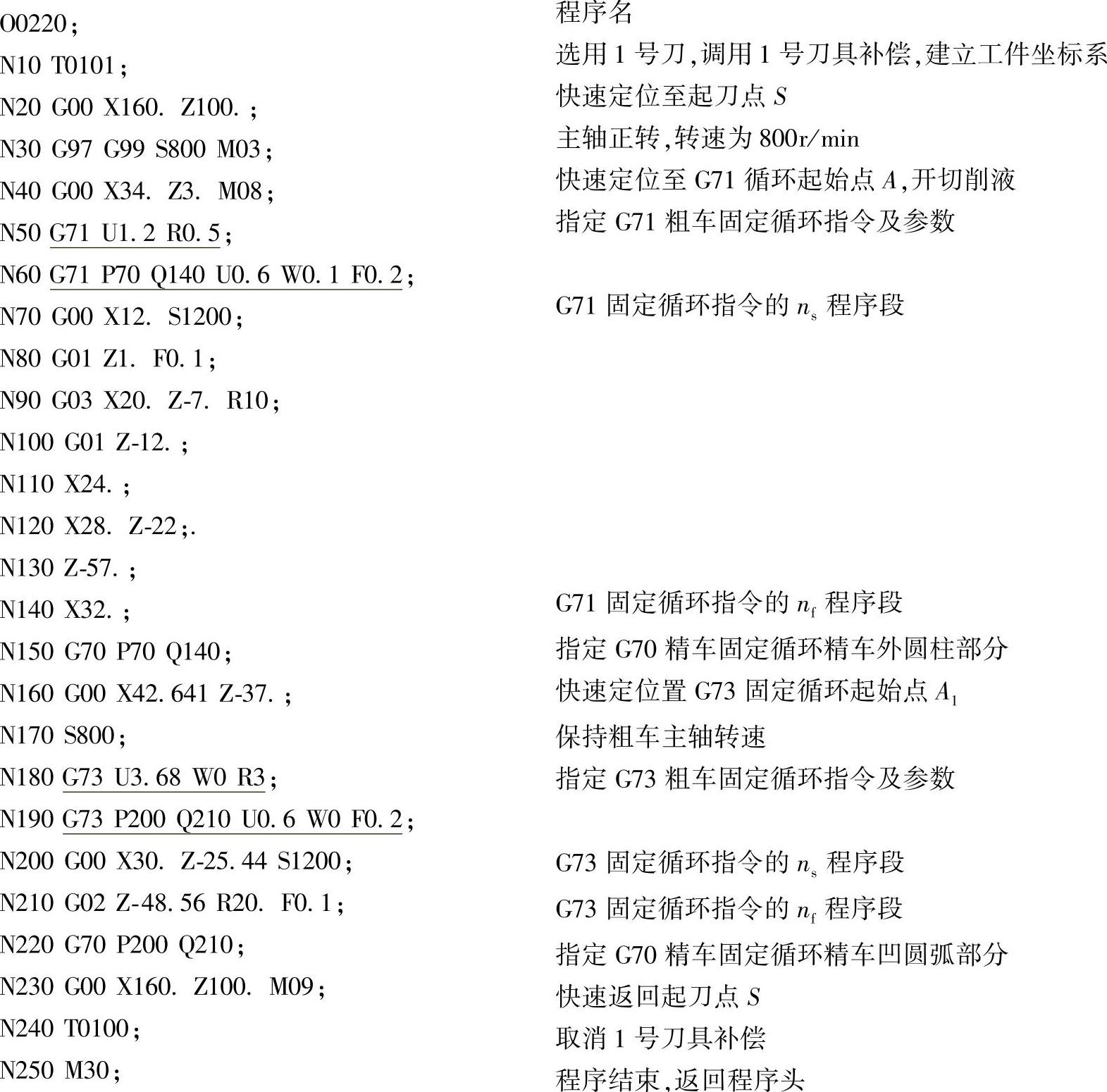

程序起刀点S坐标为(160,100),循环起始点A的坐标为(60,10),加工程序如下:

应用技巧分析:

1)G73指令可用于轮廓非单调变化的零件加工。

2)以上两程序的加工轨迹如图2-51和图2-52所示。可明显看出圆柱毛坯的加工刀数(7刀)多于锻件毛坯(3刀);即G73适合于铸件、锻件毛坯。

图2-51 圆柱毛坯型面粗、精车加工轨迹(1)

图2-52 锻件毛坯型面粗、精车加工轨迹

3)G73指令加工圆柱毛坯零件虽然空刀较多,但不失为一种简化编程的加工方法,单件生产时可以考虑。

4)以上程序为同一把刀具加工的G73+G70的型面粗车工艺。

5)零件轮廓起点A′是零件轮廓SR10顺势延伸1mm的点。轮廓终点B多切出了切断长度。

6)针对G73指令圆柱毛坯加工零件空刀多、效率低的问题,这里提出一种新的编程思路供参考。该编程思路是:先用G71指令忽略非单调变化部分加工,然后用G73专门加工非单调变化部分。具体如下:

图2-53所示为工艺规划图,加工程序如下,刀具轨迹参见图2-54。

图2-53 工艺规划图

图2-54 圆柱毛坯型面粗、精车加工轨迹(2)

编程技巧分析:

1)由图2-54可以清楚地看出,即使是圆柱毛坯,其空刀现象仍明显减少。

2)注意到G71指令的ns程序段不允许有Z轴移动,因此,本例用两个程序段(N70和N80)从固定循环的起点A移动至SR10圆弧延伸1mm的位置处。

4.与粗车循环G71/G72/G73配套的精车复合循环指令G70

(1)G70的指令格式G70是与G71/G72/G73三种粗加工循环指令配套的精车复合循环指令,用于切除G71/G72/G73粗车后留下的精加工余量。其指令格式如下:

其中,ns是精加工程序第一个程序段的顺序号;

nf是精加工程序最后一个程序段的顺序号。

(2)编程与应用技巧

1)G70指令中的ns和nf就是相对应的粗车循环指令G71/G72/G73中的ns和nf,两者必须相呼应。

2)G71/G72/G73程序段中规定的F、S和T功能无效,但能执行G71/G72/G73指令后ns与nf之间程序段中的F、S和T功能。

3)G70到G73中ns到nf间的程序段均不能调用子程序。

4)G70循环指令运行结束后,系统执行G70程序段的下一个程序段。

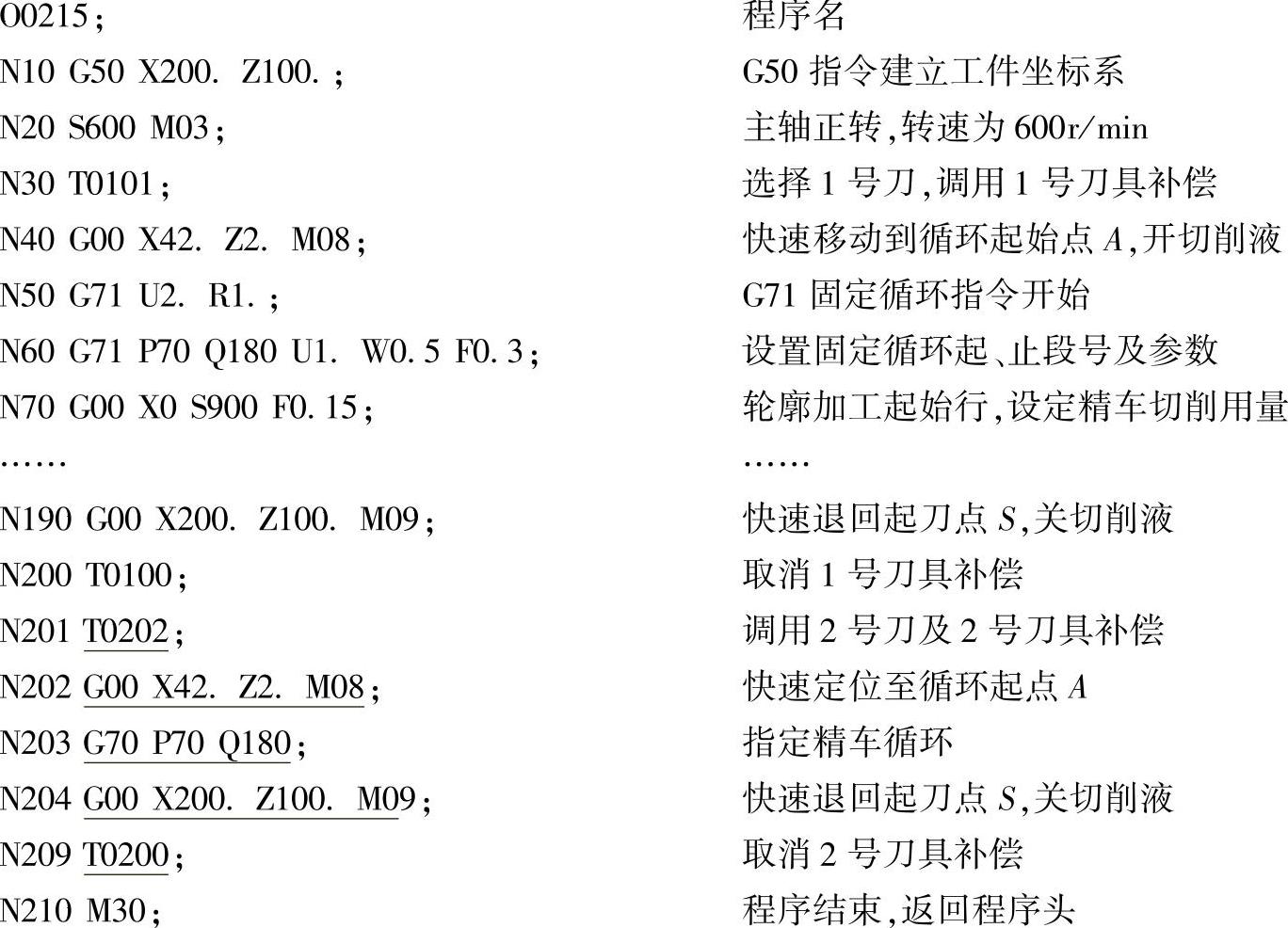

(3)G70指令的应用示例

1)若在前述程序O0215的程序段N180与N190之间增加一个程序段N185 G70 P70Q180,则可实现用一把刀进行粗、精车加工。

2)同样,若将程序O0215的程序段N200至N210之间增加程序段N201~N209五个程序段,即可改造成为粗、精车两把刀具(T0100和T0202)进行粗、精车固定循环加工的程序。改进程序如下:

3)程序O0218和O0219是G70与G73应用的示例。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。