简单循环指令主要针对车削加工中各种广泛应用的外(内)圆柱(锥)面以及圆平(锥)端面加工而设计,简单循环指令与基本编程指令相比可进一步简化程序结构。另有一个螺纹加工指令G92,放在2.6节螺纹编程部分合并讲解。

1.外、内圆柱(锥)面车削简单循环指令G90

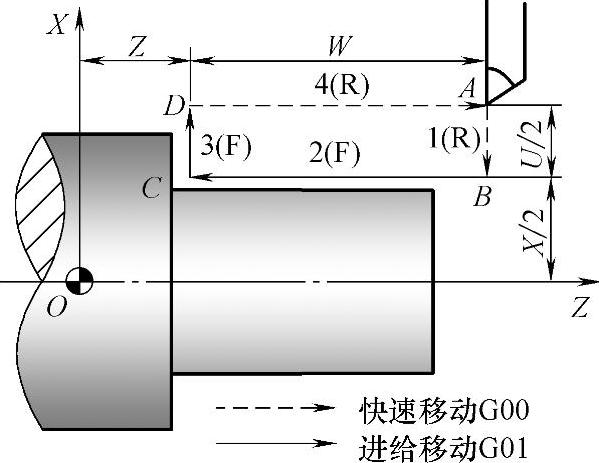

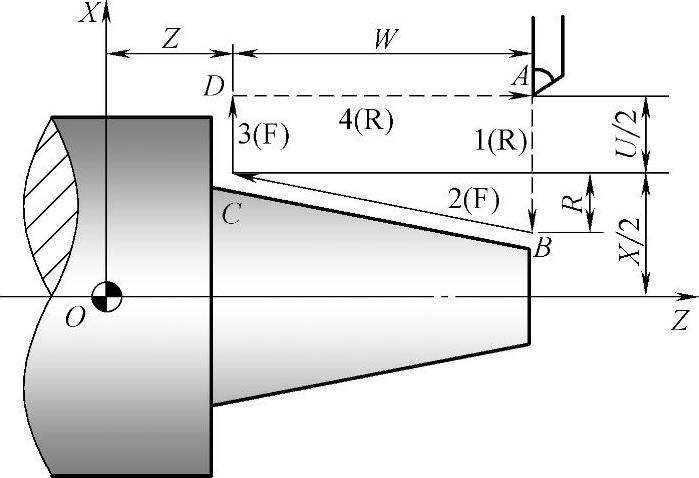

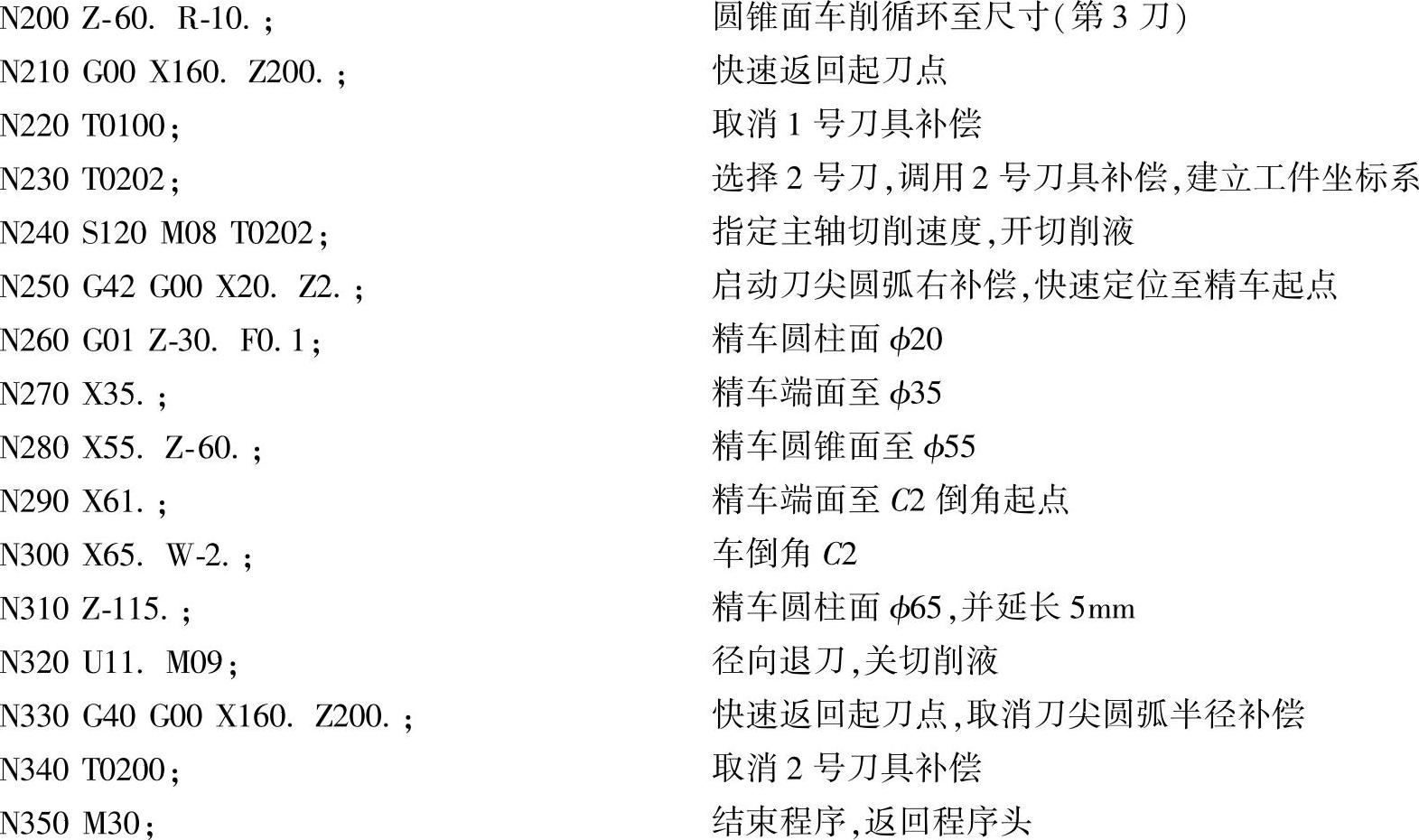

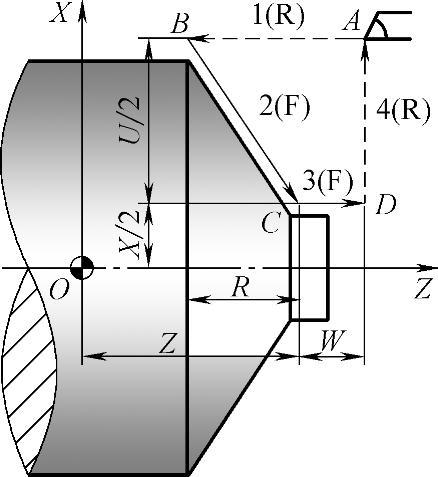

(1)基本概念与指令格式 外、内圆柱(锥)面切削简单循环指令G90可用于加工外、内圆柱(锥)面。其动作循环简图如图2-23、图2-24所示,指令格式如下:

G90 X(U)_Z(W)_F_; 圆柱面车削固定循环指令

或

G90 X(U)_Z(W)_R_F_; 圆锥面车削固定循环指令

其中,X_Z_是圆柱面切削终点C的绝对坐标值;

U_W_是圆柱面切削终点C相对于循环起点A的增量坐标值;

F_是切削加工进给速度;

R是圆锥面的切削始点B与切削终点C的半径差,且|R|≤|U/2|。

注意,圆柱面与圆锥面车削循环指令的差异体现在锥度参数R,当R=0时便是圆柱面。

应用技巧与禁忌:

1)G90、G94与G92为同组的模态指令。

2)G90指令适合于长径比较大的轴类圆柱面加工,主要加工面为圆柱(锥)面。

3)上述指令格式中,若R=0或不写,则为圆柱面车削循环指令,如图2-23所示;否则,为圆锥面车削循环指令,如图2-24所示。

图2-23 圆柱面车削简单循环

图2-24 圆锥面车削简单循环

4)该指令是针对毛坯材料为圆钢而开发的。

5)该指令可用于粗、精加工。粗加工时,动作3的端面预留的精加工余量应适当减小,以减小精车时的切削宽度(即同时切削的切削刃长度)。

6)动作循环可描述为:1(R)→2(F)→3(F)→4(R)。其中动作1、4为快速移动,动作2、3为切削进给加工。

7)“单段”运行方式下,每按一次循环起动按钮,只能完成其中一个动作。

8)圆柱面车削循环一般通过改变切削终点C的X坐标实现多刀加工。

9)圆锥面车削固定循环存在一个锥度参数R,可固定锥度参数R仅改变切削终点C的X坐标实现等厚度多刀加工。也可固定终点C的坐标,仅改变锥度参数R实现变厚度多刀加工。

10)执行G90、G92、G94以外的01组的代码即取消G90固定循环。

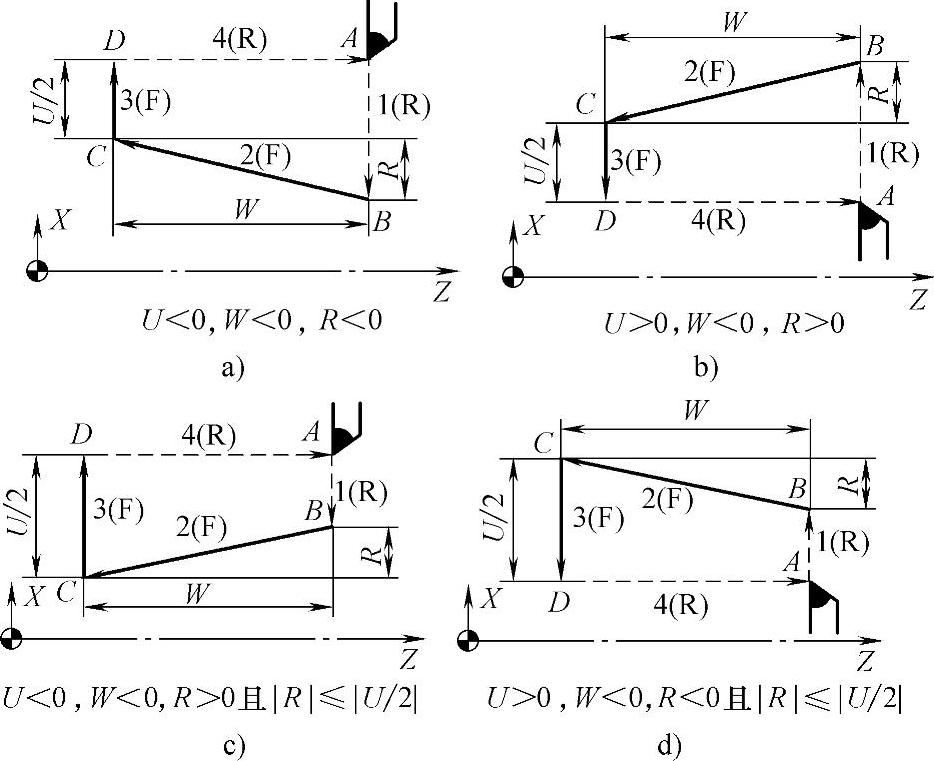

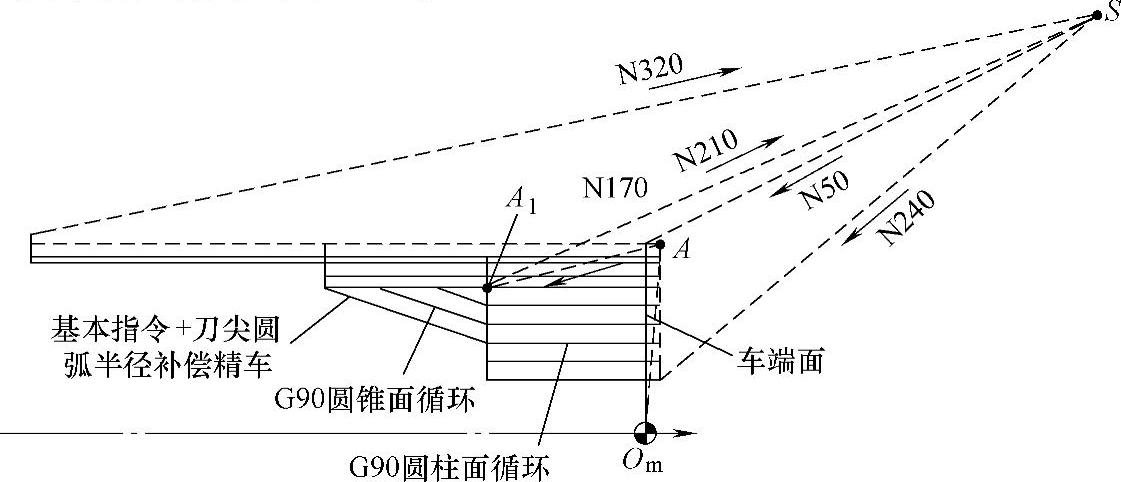

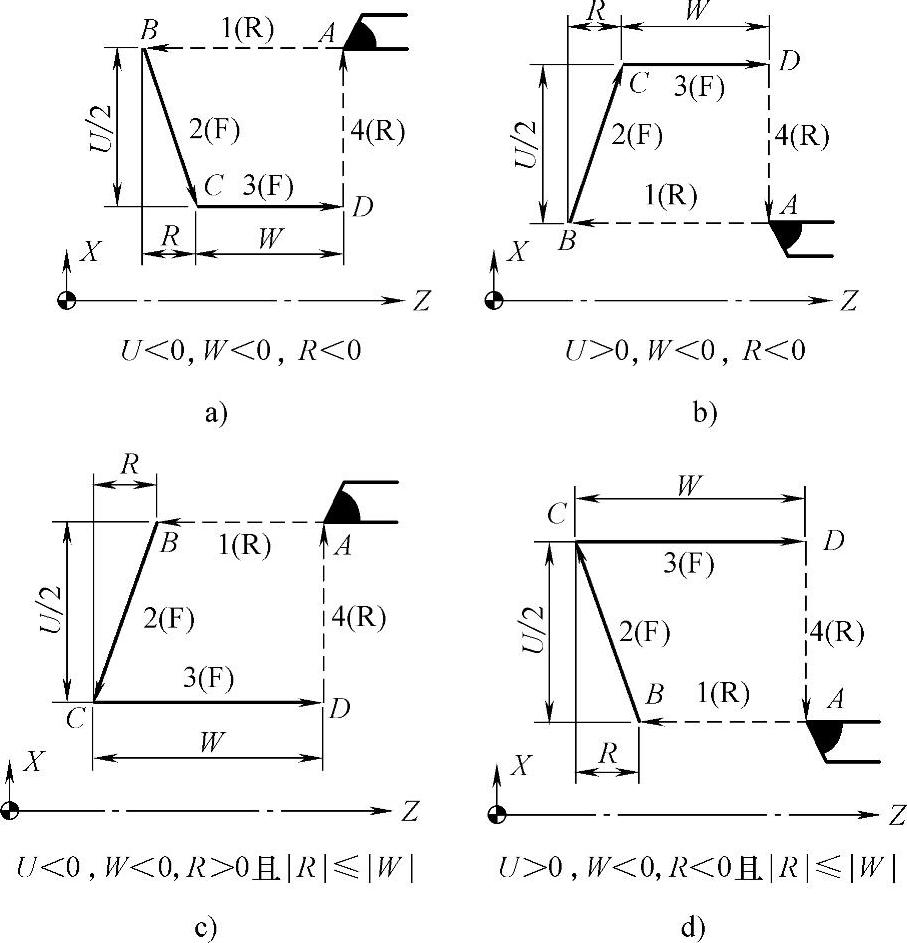

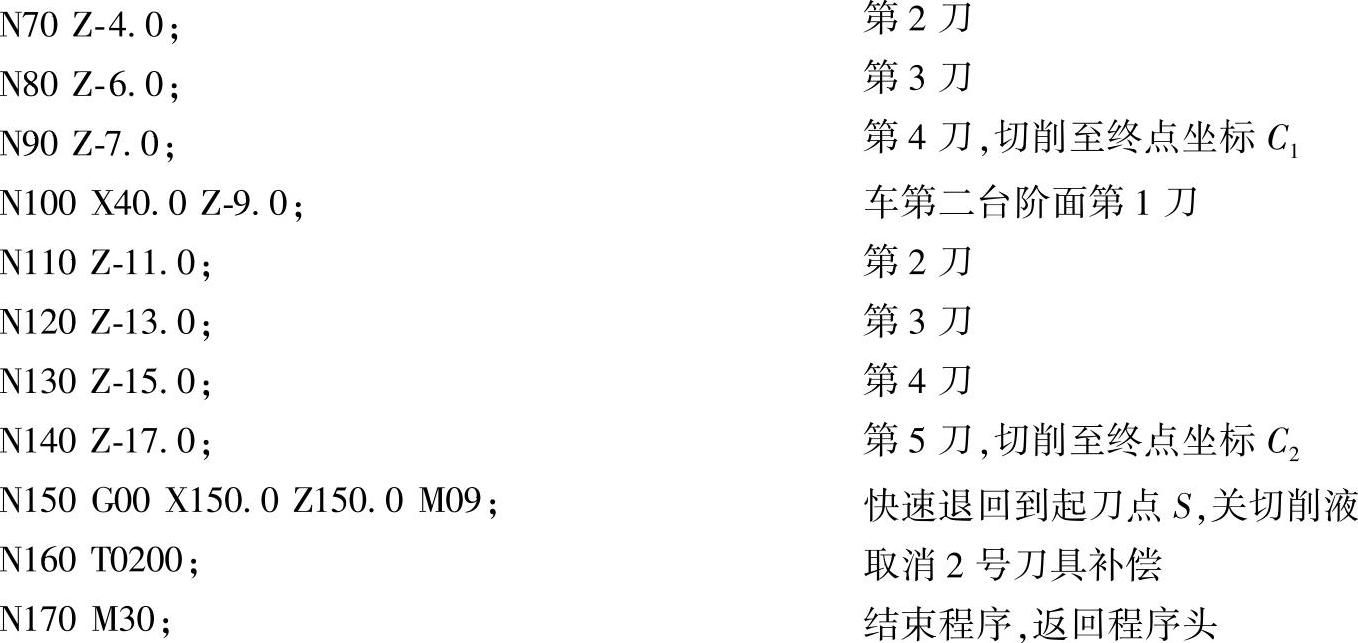

11)根据C点与A点的位置关系,可实现外圆与内孔的循环加工,如C点在A点的左上角时为内孔加工。以锥面加工、增量坐标编程为例,其关系如图2-25所示。

(2)圆柱面车削循环加工编程技巧

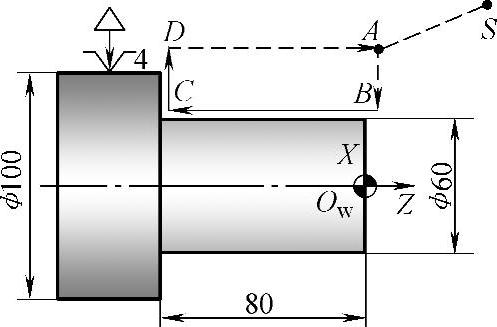

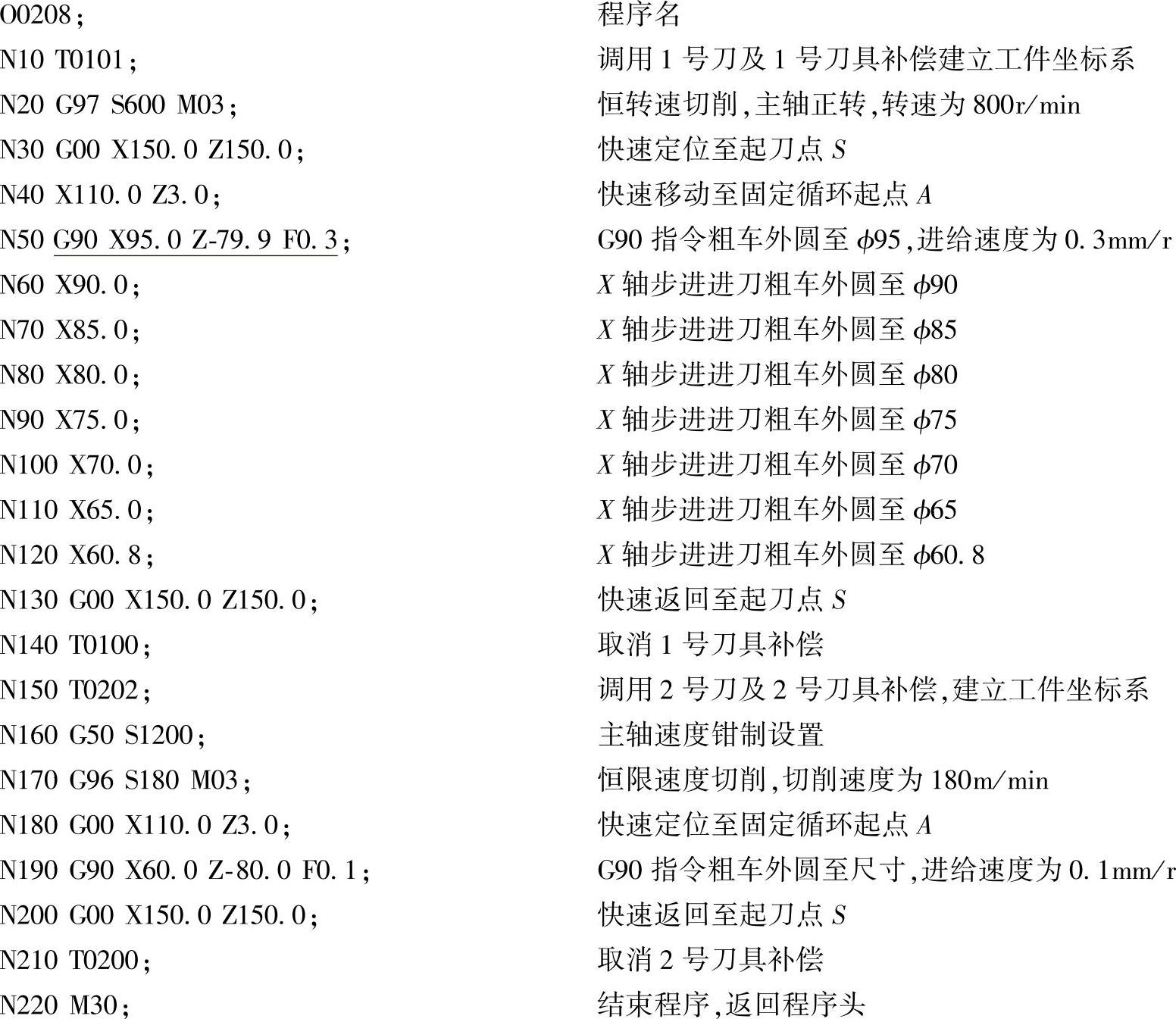

1)单一外圆柱编程示例。以图2-26所示零件为例,利用G90指令进行粗、精加工,起刀点S坐标为(150,150),循环起点A的坐标为(110,3),参考程序如下:

图2-25 圆锥车削固定循环

a)加工外圆正锥 b)加工内圆正锥 c)加工外圆倒锥 d)加工内圆倒锥

图2-26 单一外圆柱G90指令编程图例

编程技巧分析:

①由于G90为模态指令,因此,多次切削时仅需写出变化的X坐标,简化程序编写,书写规范、方便,如程序段N60~N120。

②可用G90指令实现圆柱面的粗、精车加工。

③注意精车时动作3的端面加工余量尽可能取小一点。本例外圆单面余量取0.4mm,端面余量仅0.1mm。

④G90指令多次切削时,端面存在多次无余量切削,造成表面加工质量下降,刀具易磨损。读者可思考改进方法(提示:改写循环起点位置,甚至用G71指令编程等)。

图2-27 阶梯外圆G90指令编程图例

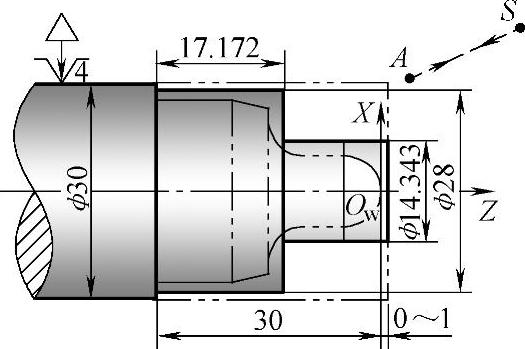

2)阶梯外圆编程示例。以图2-27所示的阶梯圆柱零件为例,利用G90指令进行粗加工,起刀点S坐标为(160,200),循环起点A的坐标为(32,4),参考程序如下:

编程技巧分析:基于G90指令模态特点,阶梯外圆切削时需增加一个改变终点Z轴坐标值的程序段(程序段N60)实现。

(3)圆锥面车削循环加工编程技巧G90指令圆锥面车削的加工方案变化较多,值得讨论。

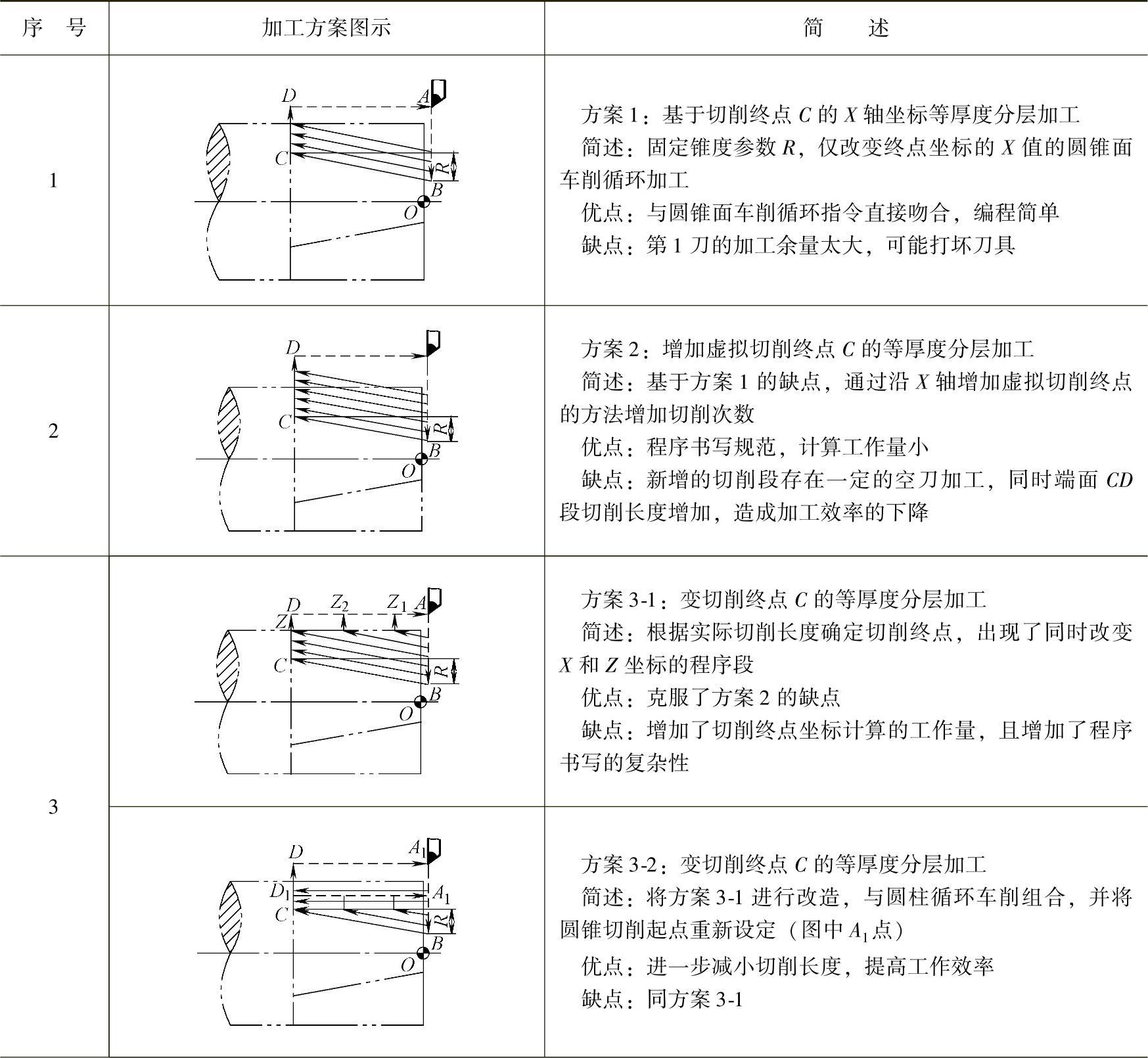

1)加工方案的讨论。加工方案包括:等厚度与变厚度分层切削加工、Z轴变终点坐标的等厚度分层锥面切削加工和圆柱面与圆锥面循环指令组合的加工方案。详见表2-1。

表2-1 圆锥面加工方案分析

(续)

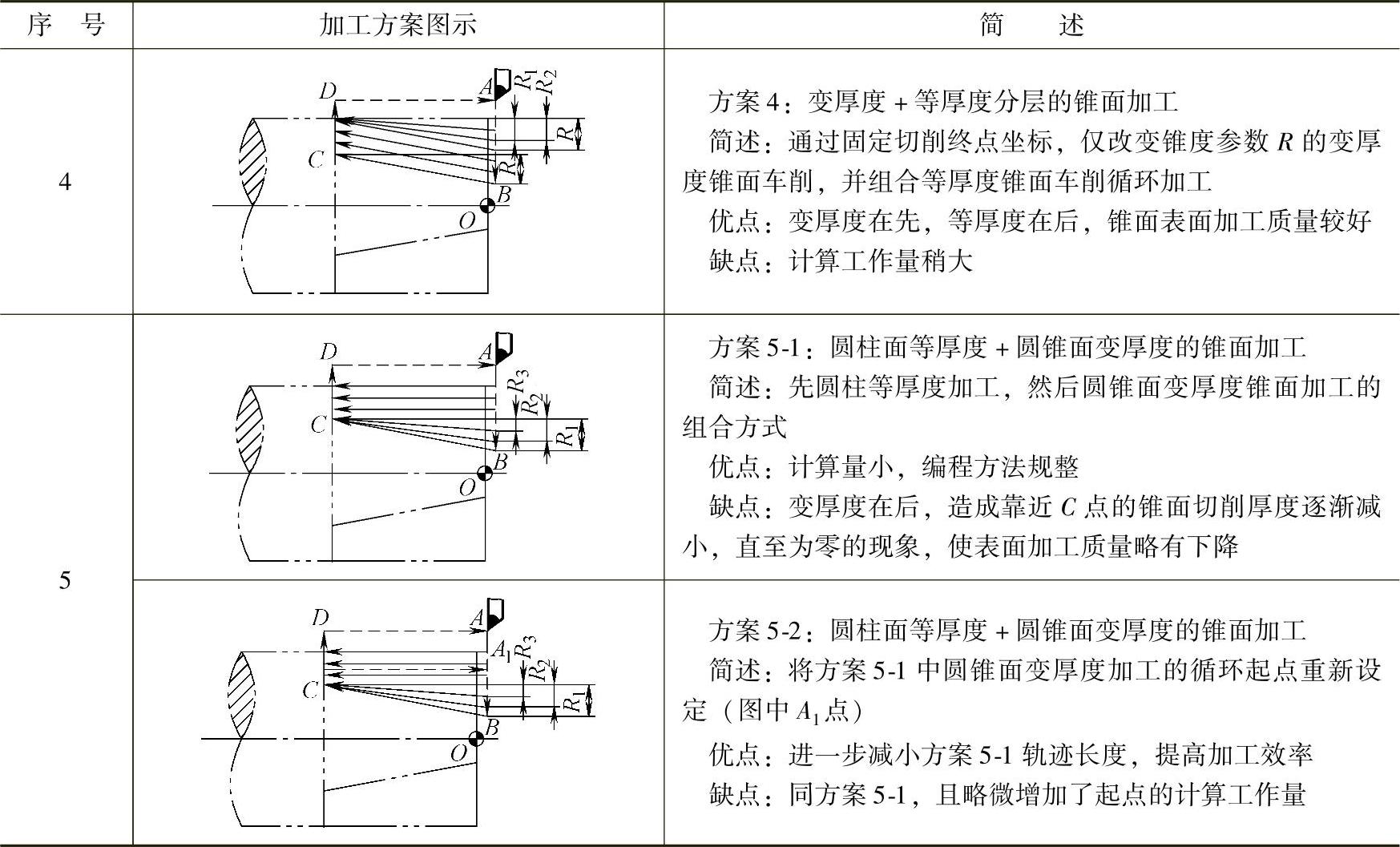

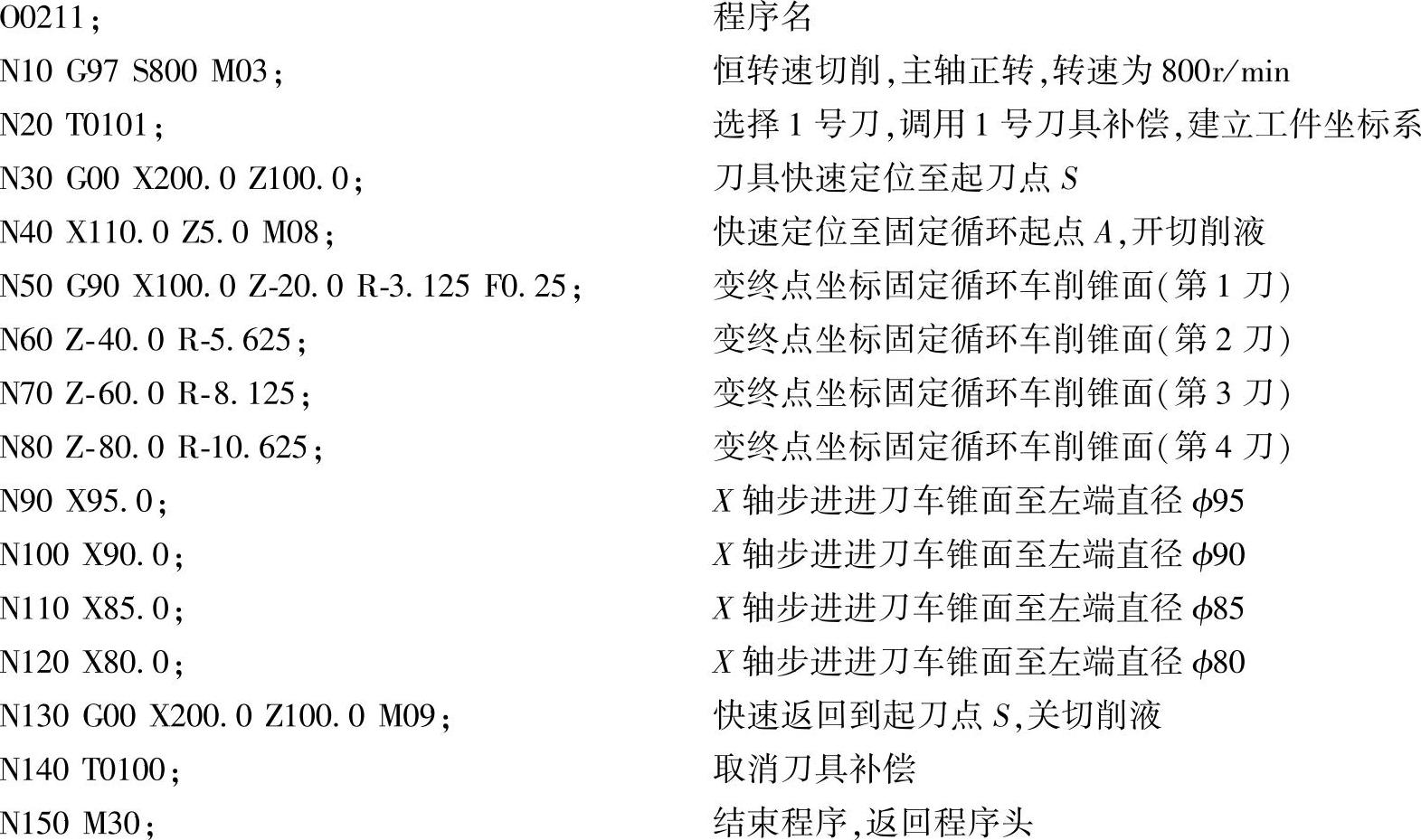

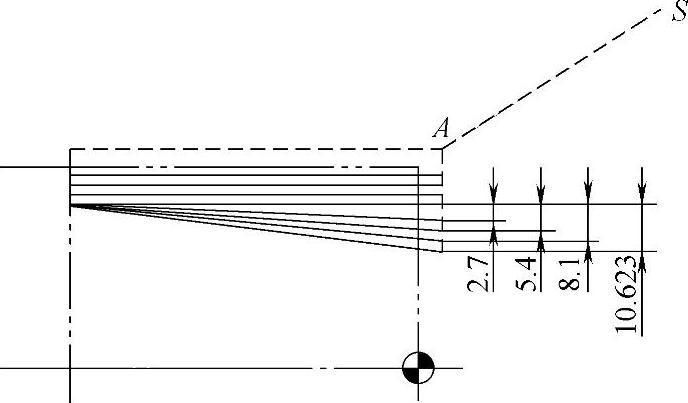

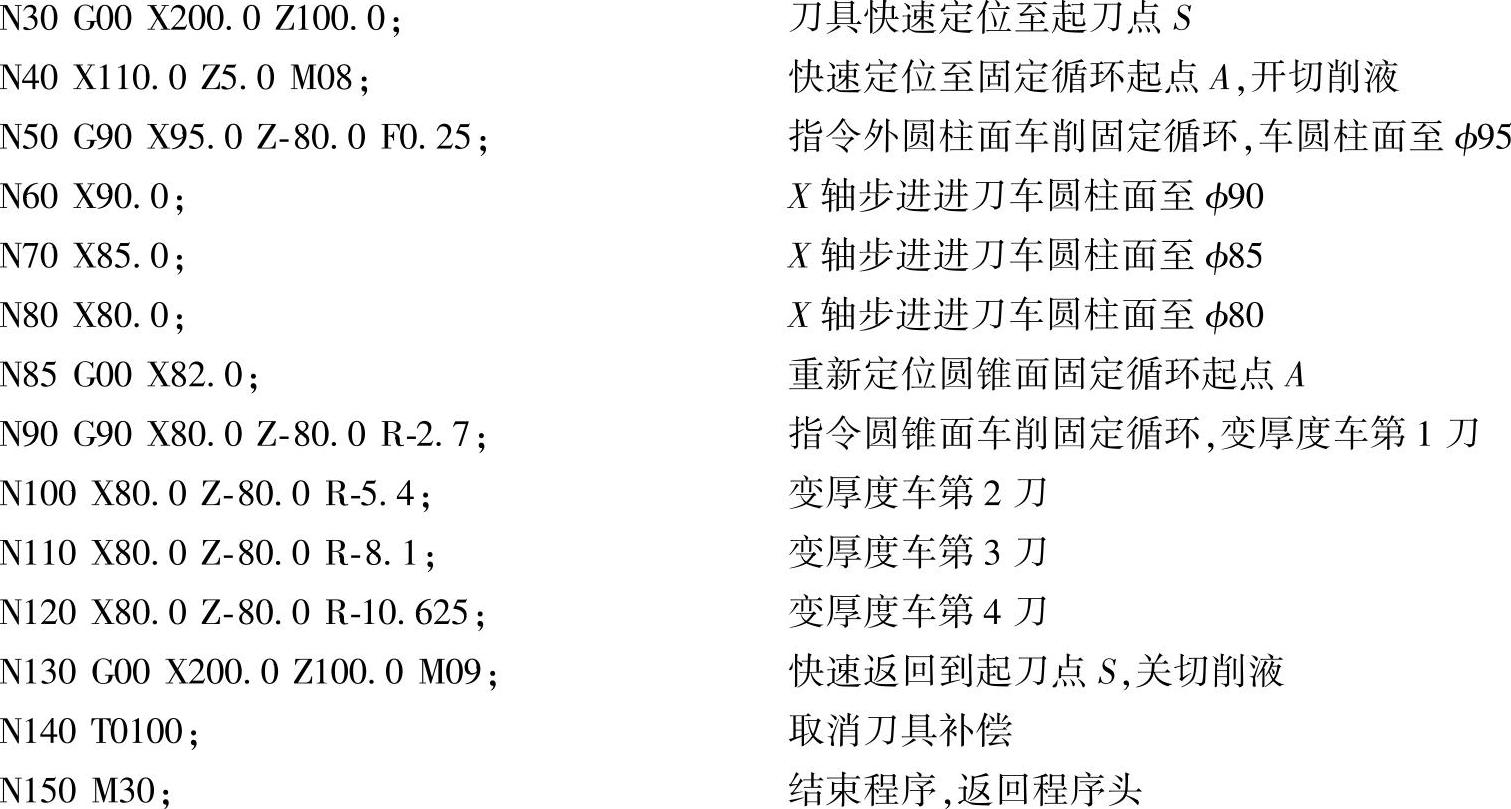

2)程序示例。试用G90指令加工图2-28所示的锥面部分。毛坯直径为ϕ100mm,采用T0101号车刀,恒转速切削,主轴转速为800r/min,进给速度为0.25mm/min,工件坐标系定在零件右端面中心,起刀点坐标为(200,100)。

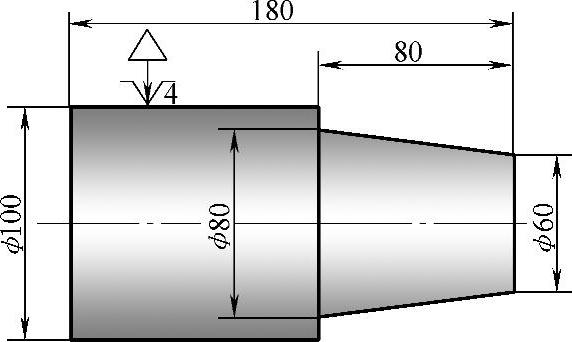

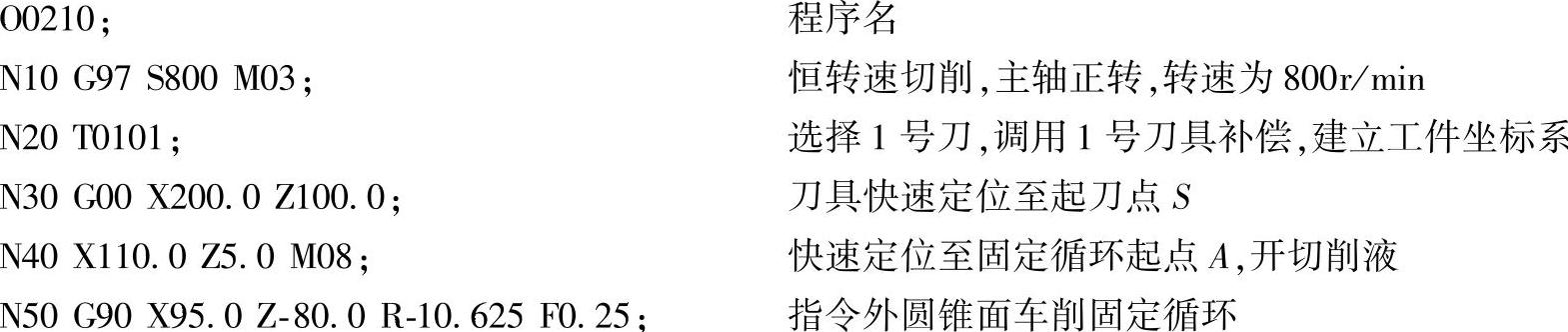

①程序示例1:按表2-1中方案1编程。图2-29a所示为锥度部分编程与加工简图,锥度切削始点沿Z轴延伸了5mm,计算出的编程锥度参数R为10.525mm,固定循环起点A设定为(110,5)。图2-29b所示为刀具轨迹图。

图2-28 圆锥面加工零件简图

图2-29 按表2-1中方案1的计算简图与刀具轨迹

a)计算简图 b)刀具轨迹图

数控加工程序如下:

编程技巧分析:该程序参照圆柱面车削固定循环指令改变终点X坐标的方法编写,第1刀存在较大的加工余量,仅供学习参考,不适合金属材料的实际加工。

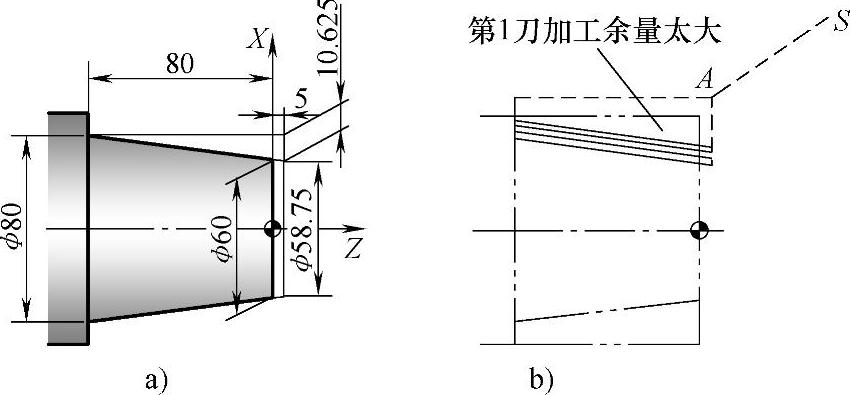

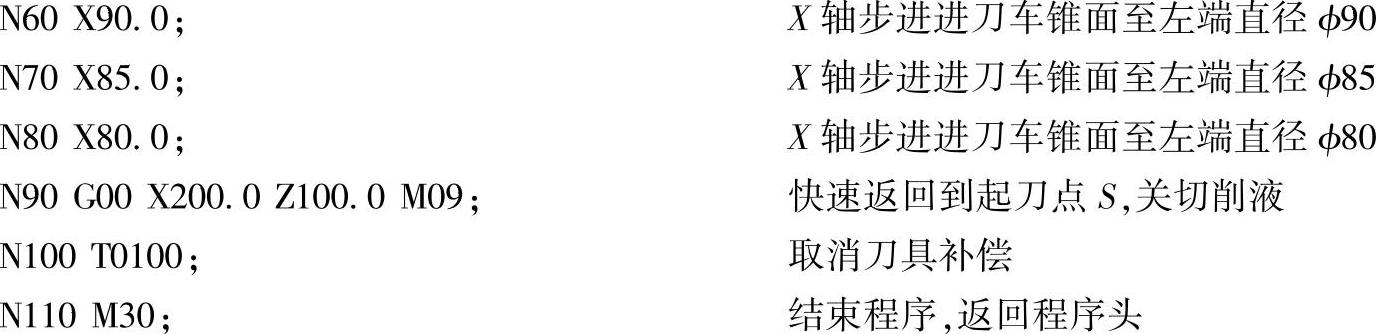

②程序示例2:按表2-1中方案3-1编程,其C点坐标计算及刀具轨迹如图2-30所示。

图2-30 变切削终点C的等厚度分层加工

数控加工程序如下:

(https://www.xing528.com)

(https://www.xing528.com)

图2-31 圆柱面等厚度+圆锥面变厚度锥面加工

编程技巧分析:该程序通过改变锥面切削的终点坐标X和Z实现了等厚度锥面循环车削,且基本无多余空刀现象,但N50~N80程序段的终点坐标计算较为复杂。

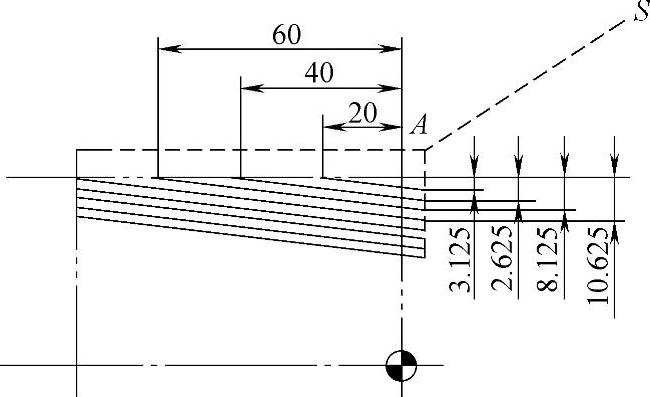

③程序示例3:按表2-1中方案5-1编程,其C点坐标计算及刀具轨迹如图2-31所示。

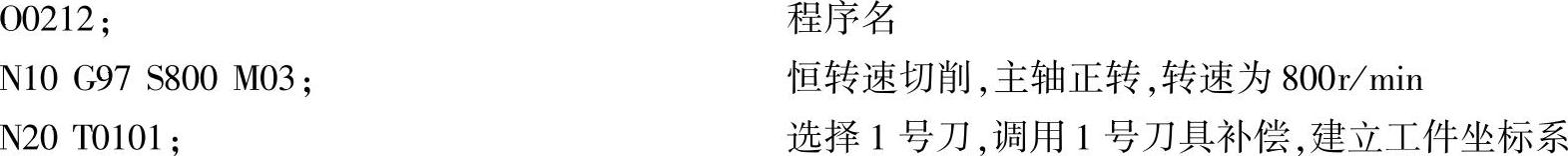

数控加工程序如下:

编程技巧分析:图2-31所示的刀具轨迹为以上程序不含N85程序段。若增加了N85程序段,则为表2-1中方案5-2的加工程序。

表2-1中方案未写出的程序,读者可参照以上程序格式尝试编程。

图2-32 G90指令综合编程图例

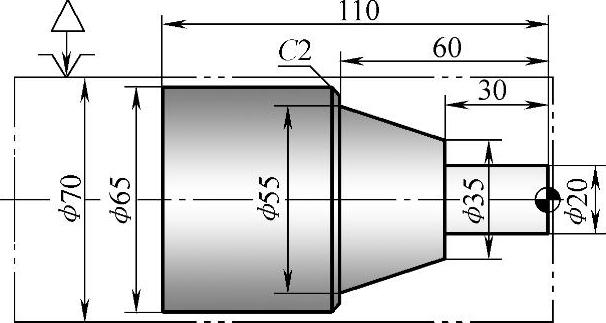

2.G90指令编程与应用综合示例

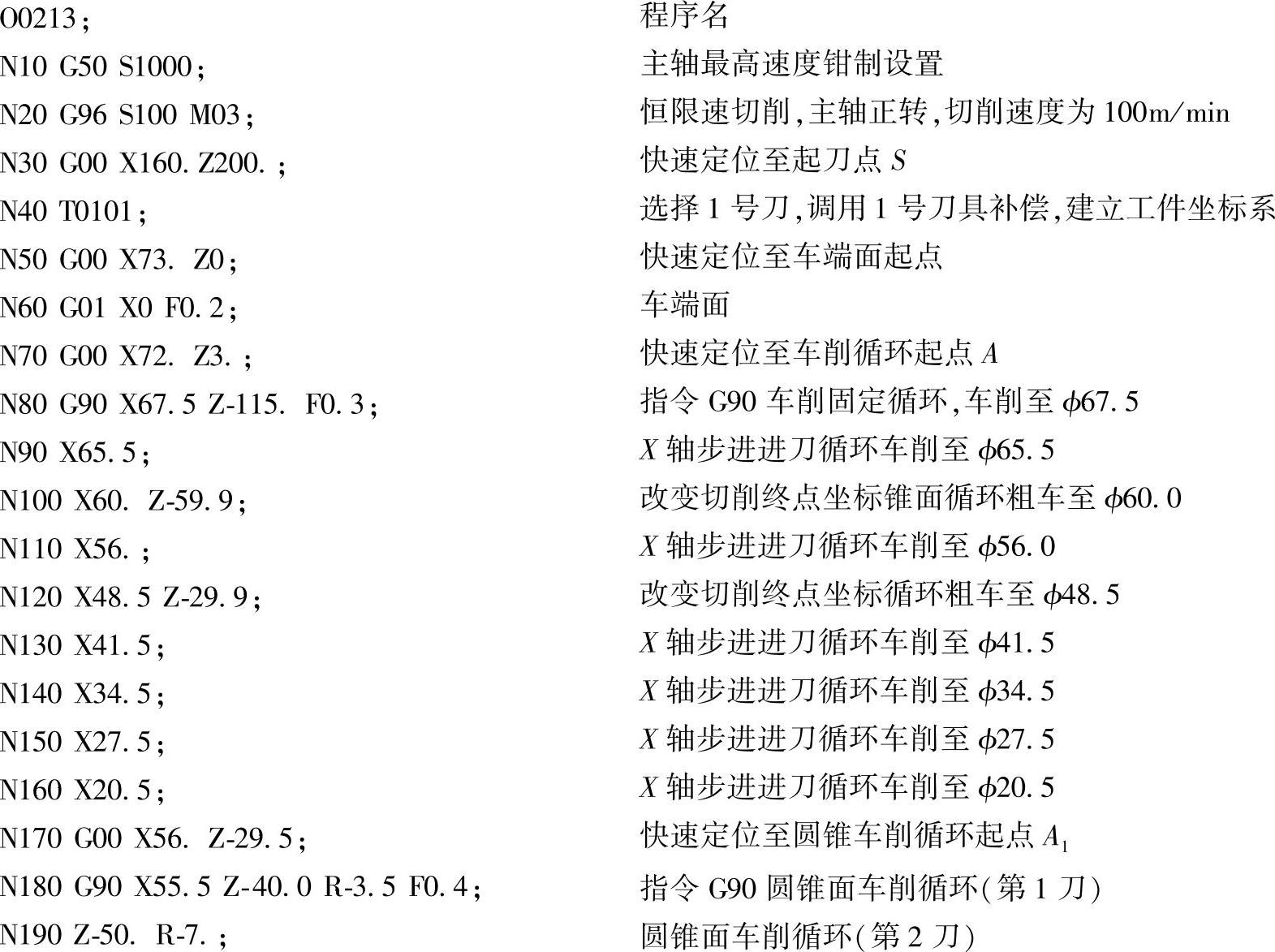

图2-32所示零件材料为45钢,毛坯选用ϕ70棒料,试用G90指令编程加工,起刀点S为(160.,200.)。加工程序如下:

编程技巧分析:

1)本例利用G90指令进行加工,先用圆柱车削固定循环粗车,再用变厚度圆锥车削循环粗车圆锥面,最后,用基本指令进行精车,并启用了刀尖圆弧半径补偿功能。

2)精车启用刀尖圆弧半径补偿,可提高圆锥面的加工精度。

3)本例的刀具轨迹可参见图2-33。

图2-33 程序O0213刀具轨迹

3.端面车削循环指令G94

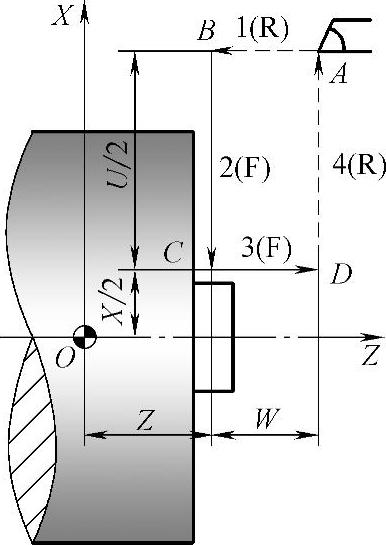

(1)基本概念与指令格式 上文所述的外、内圆柱(锥)面切削循环指令G90主要用于长径比较大的轴类零件加工,其切削方向以Z轴为主。对于长径比较小的盘类零件,其特点是圆柱面的长度小,直径方向的尺寸大,这时若仍然采用G90加工,则切削长度小,空行程较多。为此,数控系统设计了针对这种以盘类零件端面加工为主的循环指令——端面车削循环指令G94。与G90类似,G94指令也分为平端面和锥端面加工指令。其动作循环简图如图2-34、图2-35所示,指令格式如下:

G94 X(U)_Z(W)_F_; 平端面车削固定循环指令

或

G94 X(U)_Z(W)_R_F_; 锥端面车削固定循环指令

其中,X_Z_是端面切削终点C的绝对坐标值;

U_W_是端面切削终点C相对于循环起点A的增量坐标值;

F_是切削加工进给速度;

R_是端面切削始点B与切削终点C的在Z方向的长度差,且|R|≤|W|。

图2-34 平端面车削固定循环

图2-35 锥端面车削固定循环

注意,平端面与锥端面车削循环指令的差异体现在锥度参数R,当R=0时便是平端面。

应用技巧与禁忌(读者可参照G90指令对照学习):

1)G90、G94与G92为同组的模态指令。

2)G94指令适合于长径比较小的盘类平(锥)端面加工,主要加工面为平(锥)端面。

3)上述指令格式中,若R=0或不写,则为平端面车削循环指令,如图2-34所示;否则,为锥端面车削循环指令,如图2-35所示。

4)该指令是针对毛坯材料为圆钢而开发的。

5)该指令可用于粗、精加工。粗加工时,动作3的圆柱面预留的精加工余量应适当减小,以减小精车时的切削宽度(即同时切削的切削刃长度)。

6)动作循环可描述为:1(R)→2(F)→3(F)→4(R)。其中动作1、4为快速移动,动作2、3为切削进给加工。

7)“单段”运行方式下,每按一次循环起动按钮,只能完成其中一个动作。

8)平端面车削循环一般通过改变切削终点C的Z坐标实现多刀加工。

9)锥端面车削固定循环锥度参数R,可仅改变切削终点C的Z坐标实现等厚度多刀加工。也可固定终点坐标C,仅改变锥度参数R实现变厚度多刀加工。

10)执行G90、G92、G94以外的01组的代码即取消G94固定循环。

11)根据C点与A点的关系,可实现外端面与内端面的循环加工,如C点在A点的左上角时为内(锥)端面加工。以锥端面加工、增量坐标编程为例,其关系如图2-36所示。

(2)平端面车削循环加工编程技巧 与圆柱面车削循环类似,平端面车削循环的编程技巧如下:

1)平端面车削循环G94同样可实现端面的粗、精车加工。

2)由于G94为模态指令,平端面车削循环指令编程进行多刀加工时,仅需写出变化的Z坐标即可。

3)由于平端面车削循环指令的主要切削面为端面,因此动作3的圆柱面精加工余量尽可能取小一点,一般取0.1mm即可。

4)通过改变切削终点C的坐标,G94指令同样可以实现阶梯端面的车削循环加工。

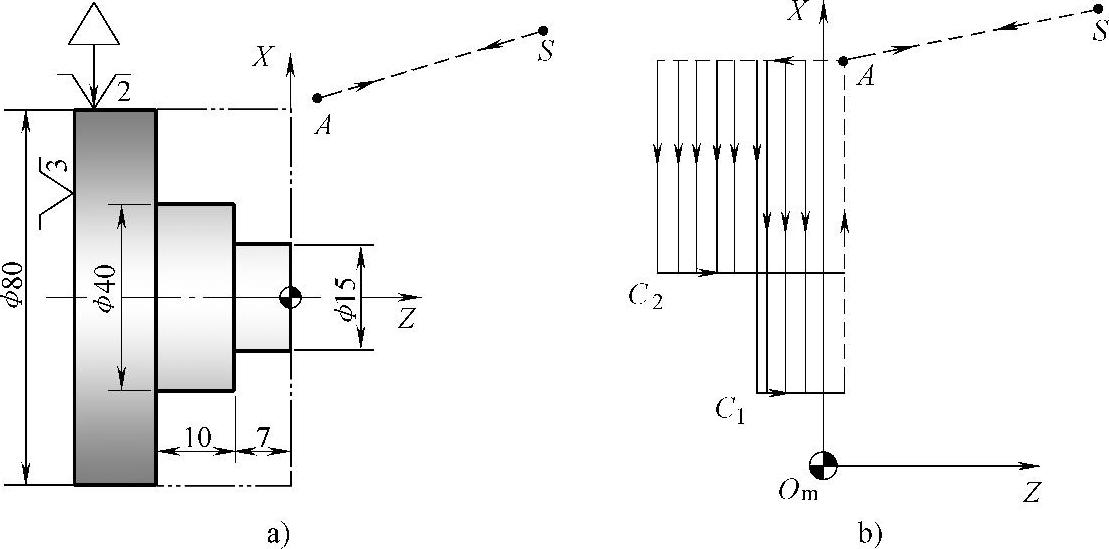

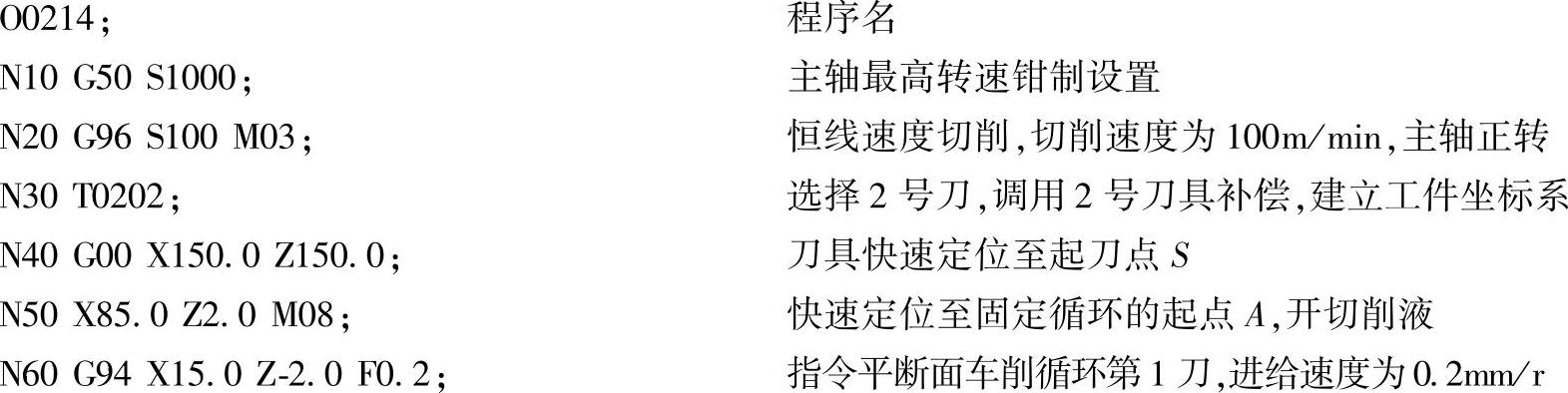

试用G94指令加工图2-37a所示阶梯端面零件,毛坯外圆直径为ϕ80mm,采用2号车刀,调用2号刀具补偿,恒线速度切削,切削速度为100m/min,进给速度为0.2mm/r,工件坐标系设置在零件的右端面中心,起刀点S的坐标为(150,150),循环起点A的坐标为(85,2)。

图2-36 锥端面车削固定循环

a)、c)外锥端面加工 b)、d)内锥端面加工

图2-37 平端面车削循环示例

a)加工图样 b)刀路轨迹

加工程序如下:

注:本程序未考虑精加工,刀路轨迹如图2-37b所示。

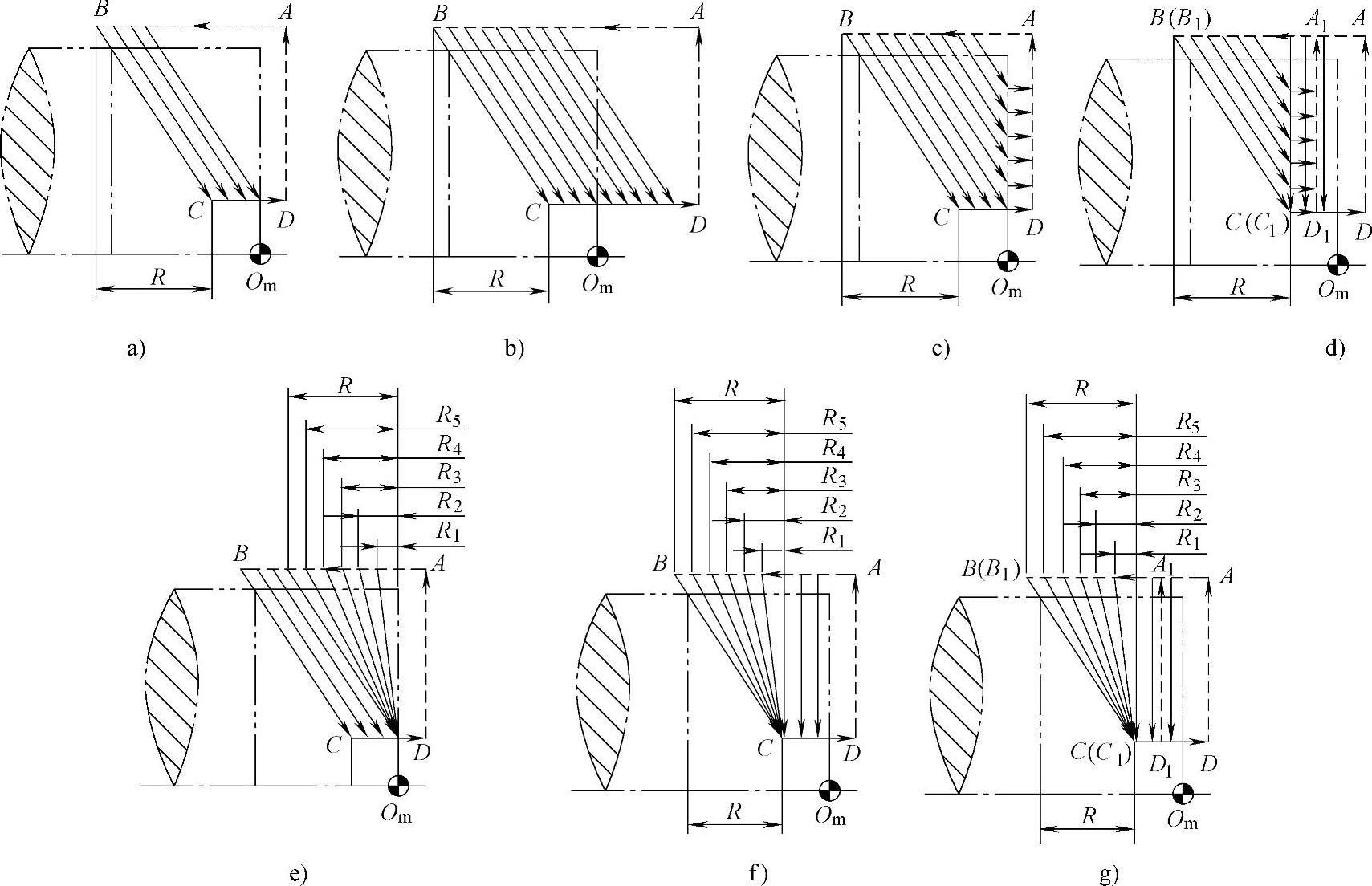

(3)锥端面车削循环加工技巧讨论 与G90指令一样,锥端面车削循环指令的加工方案同样也存在等厚度分层加工与变厚度分层加工及其组合的加工方案,如图2-38所示。读者可参照表2-1自行对各方案的优缺点、编程技巧及应用进行总结。

图2-38 锥端面车削循环加工方案

a)~d)等厚度分层加工 e)~g)等厚度与变厚度组合分层加工

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。