1.刀具切削部分的角度分析

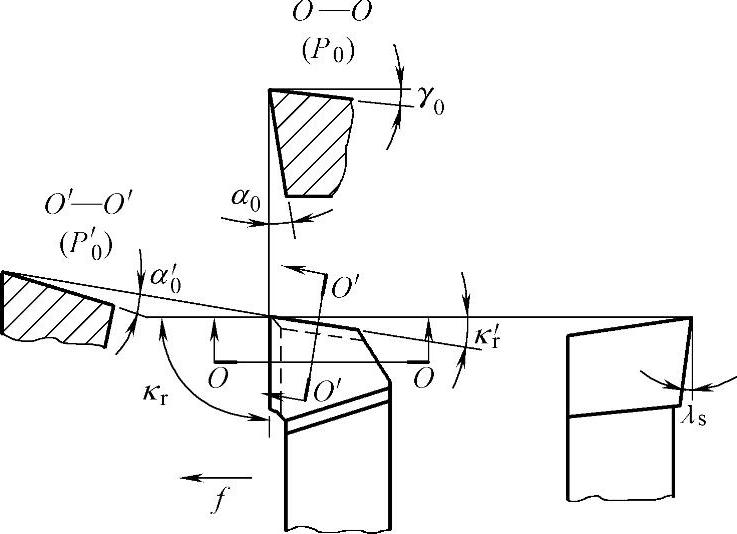

车削刀具切削部分的角度主要包括:前角γ0、后角α0、主偏角κr、副偏角κr′与刃倾角λs等。图1-15~图1-20示出的几个典型的刀具角度供参考。

图1-15 外圆车刀

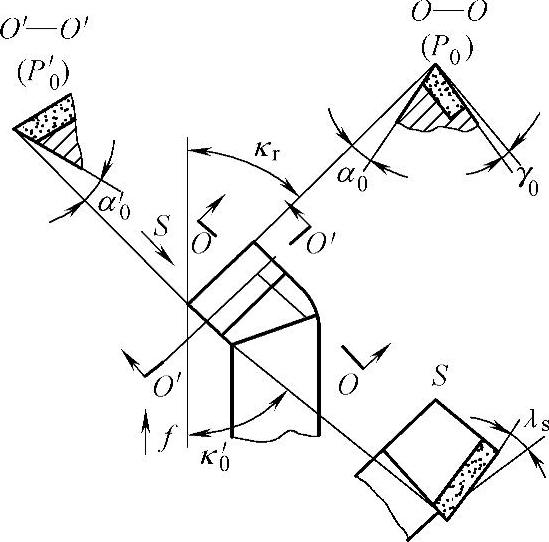

图1-16 90°外圆车刀的标注角度

图1-15所示为外圆车刀的主要标注角度,其标注了5个主要的角度,阅读时注意各角度正、负方向的规定。

图1-16所示为90°外圆车刀的标注角度,即其主偏角κr=90°,该图还增加了负后角的标注。

图1-17 45°端面车刀的标注角度

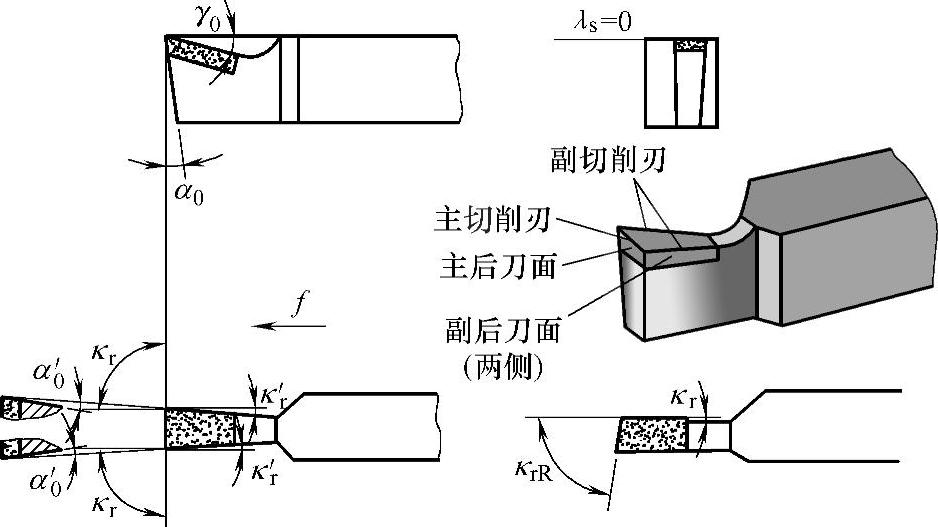

图1-18 切断车刀的标注角度

图1-17所示为45°端面车刀的标注角度,注意其刀尖的位置。

图1-18所示为切断车刀的标注角度,注意其主、副切削刃位置,以及主偏角κr、副偏角κr′。以车槽为主时,一般是其主偏角κr=90°,刃倾角λs=0;若以切断为主,则有可能出现主偏角κr≠90°的情况。

图1-19 内孔车刀的标注角度

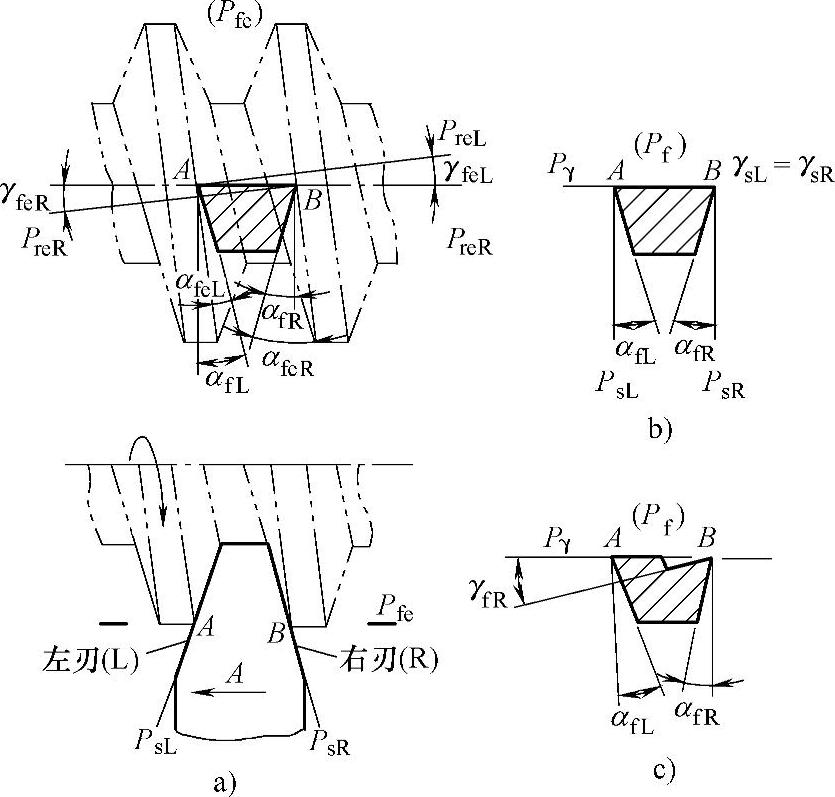

图1-20 螺纹车刀的标注角度

a)刀具切削示意图 b)αfL=αfR c)αfL>αfR

图1-19所示为内圆车刀的标注角度,注意与图1-15所示的外圆车刀进行比较。

图1-20所示为螺纹车刀的标注角度。由于螺纹车刀的进给量是每转一个导程,因此,左、右切削刃的侧后角αf(在假定工作平面Pf中度量的角度)必须有明显的差异,确保实际工作的侧后角满足要求,必要时可能还需调整侧前角γf。

选用技巧与禁忌:

1)前角主要影响切削过程中的变形和摩擦,影响刀具的强度和锋利程度,涉及切屑的形态与断削效果,关系到加工表面的质量,如积屑瘤、鳞刺和振纹等。前角必须有一个合理的数值,这个合理值与刀具材料和工件材料有关。

2)后角主要影响切削时的摩擦和刀头强度。后角是禁止为负值的。(https://www.xing528.com)

3)主偏角影响到刀具使用寿命、单位长度切削刃的载荷、刀尖强度等,适当减小主偏角是有利的,但要注意主偏角对背向力的影响非常明显,这一点在工艺系统刚性较差时尤为重要,必要时可用到略大于90°主偏角的外圆车刀。一般情况下,粗加工与半精加工时选较大的主偏角有利于减小振动,而精加工时减小主偏角有利于减小表面粗糙度值。工艺系统刚性差时选较大的主偏角有利于延长刀具寿命。

主偏角禁止为0,一般大于45°。

4)副偏角主要影响已加工表面质量,同时对刀尖强度与散热有一定影响。副偏角的合理数值首先应该满足已加工表面粗糙度要求,精加工时常选择较小的副偏角,甚至磨出一段副偏角为0的所谓修光刃。要注意副偏角一般不为0,较小的副偏角也有可能影响振动。

5)刃倾角主要影响切削刃的锋利性、切屑流出方向以及刀头强度等。

6)熟悉车刀的基本角度是学习刀具知识的基础。刀具角度知识广泛,立志从事机械制造的读者必须专业与系统地研读刀具角度方面的知识。

2.刀具切削部分角度与加工轮廓的关系

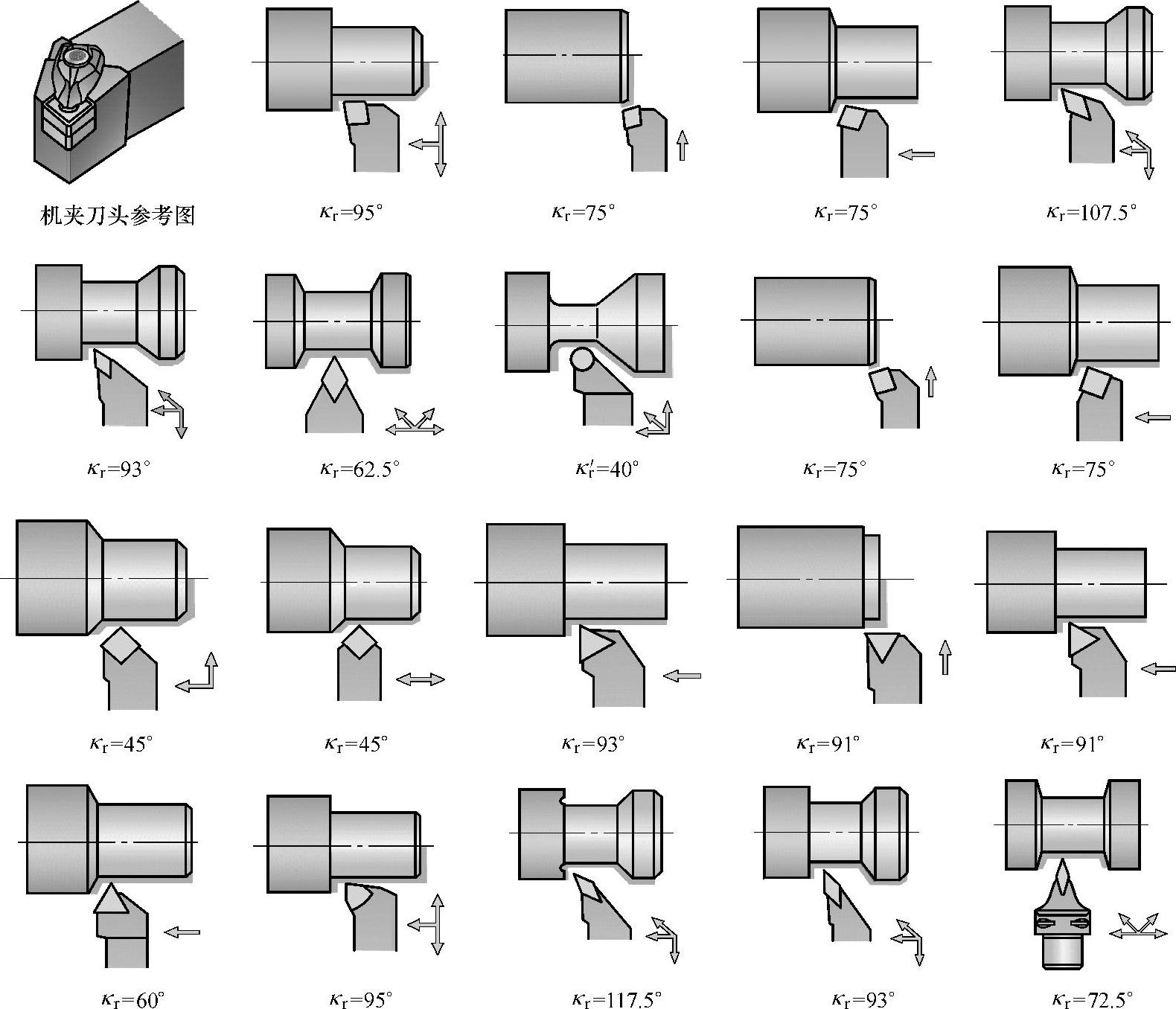

数控加工广泛使用的是机夹可转位刀具。这些刀具一般由专业厂家生产,使用者一般均可以在其产品样本上选择到合适的刀具。在选择刀具时,我们还必须关注刀具角度与加工轮廓的关系。

图1-21所示为外圆车刀刀头角度与加工轮廓的关系。

图1-21 外圆车刀刀头角度与加工轮廓的关系

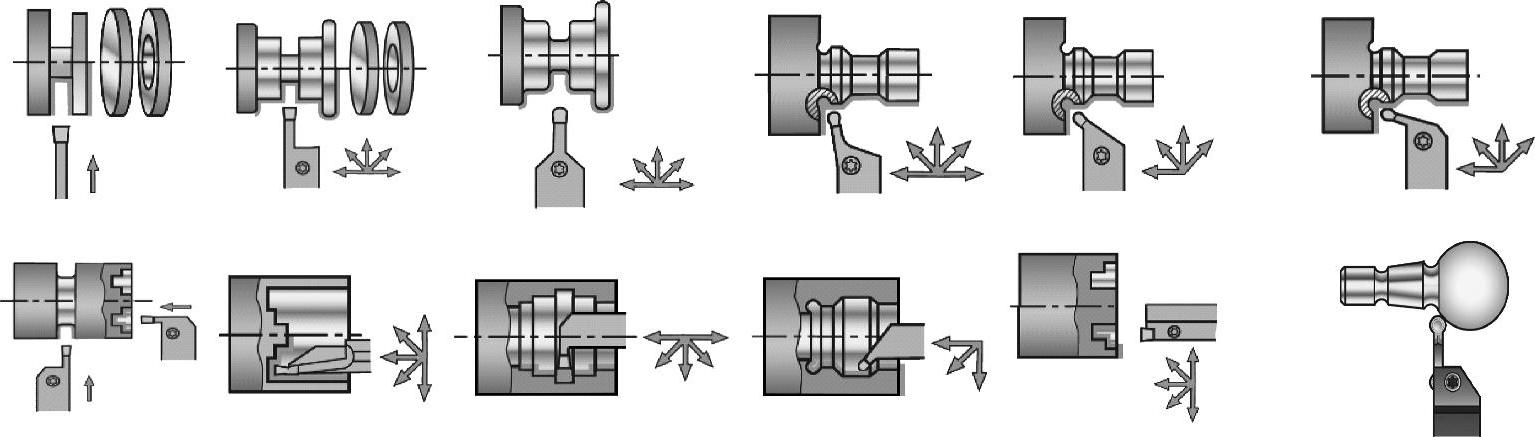

内孔车刀又称镗刀,图1-22列举了部分内孔可转位车刀的形式与切削面以供参考。

图1-22 内孔可转位车刀的形式与切削面

图1-23所示为切断和切槽车刀刀头形式与加工轮廓的关系。

图1-23 切断和切槽车刀刀头形式与加工轮廓的关系

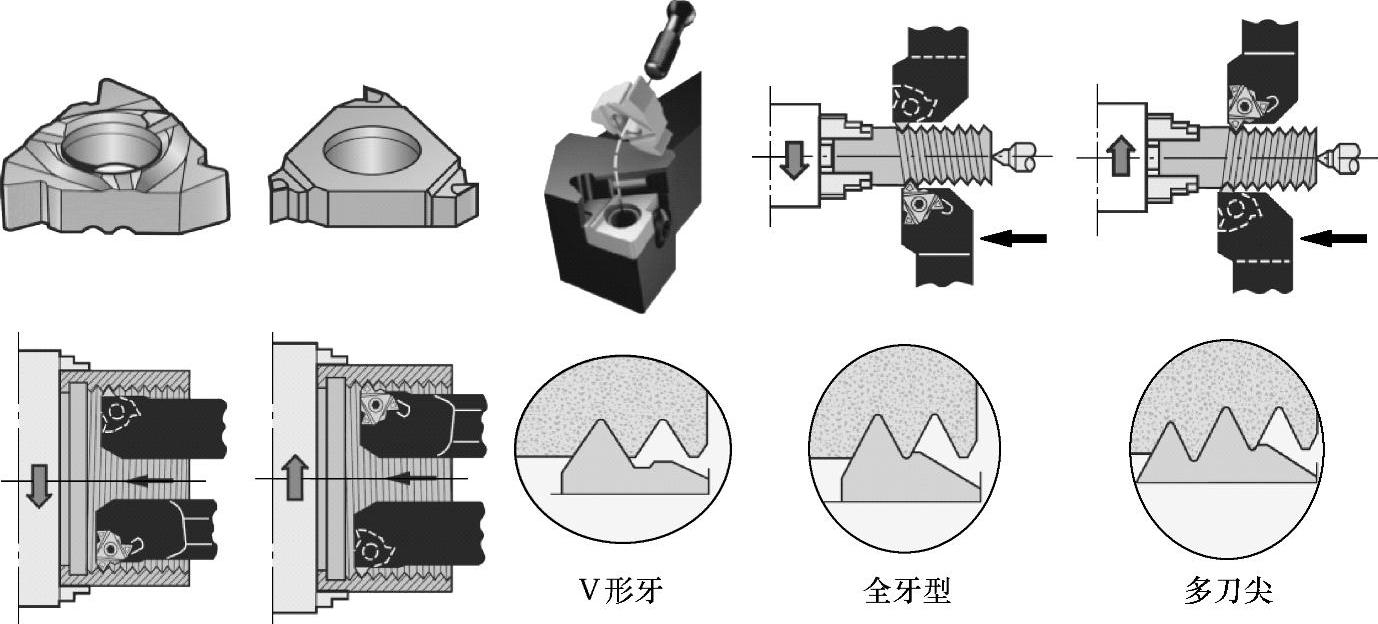

图1-24所示为螺纹车刀刀头、加工方式与加工轮廓。

图1-24 螺纹车刀刀头、加工方式与加工轮廓

选择技巧与禁忌:

1)多收集刀具产品样本。机夹式可转位车刀一般由专业厂家生产,用户主要是从其产品样本中进行选择,因此,平时收集的刀具产品样本越多,研读越多,则自身对刀具的认识就越深。

2)与当地的刀具经销商或代理商保持一定的联系与沟通,经常去看一些刀具实物,这对深刻认识刀具样本的介绍有很大帮助。

3)刀具选择应结合刀具样本,并确保所选刀具尽可能在当地可以购得,否则,一切都没有可操作性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。