虽然数控加工指令与机床形式及数控系统有关,但数控加工的原理是相同的,因此,其基本的编程指令也大致相同。这里谈到的基本指令指的是基于数控技术插补原理设置的,或各种数控系统通用的编程指令,典型的有G00/G01/G02/G03、G04、G20/G21、G28/G30、G17/G18/G19和G90/G91等。其中,G00/G01/G02/G03基本通用。

1.英制/米制转换指令G20/G21

(1)指令格式 数控程序中坐标值的单位可以是英制或米制,可由G指令指定,或由系统参数设定,指令如下:

英制单位指令:G20,单位为in(英寸)。

米制单位指令:G21,单位为mm(毫米)。

(2)应用技巧与禁忌

1)G20/G21代码必须在设定坐标系之前在一个单独的程序段中指定。

2)程序执行过程中,不能切换G20和G21。

3)国内数控机床的默认设置一般是米制单位,因此很多人编程时往往省略不写G21指令。

4)若需加工英制单位的工件时,建议将英制尺寸转换为米制尺寸后进行编程,这样可以不必再配置一套英制单位的量具。

5)系统参数No.0000#2(INI)用于默认单位的设置,INI=0时为米制单位,INI=1时为英制单位,国内生产与使用的数控机床默认设置为米制。

2.工作坐标平面选择指令G17/G18/G19

学习坐标平面涉及坐标系与坐标轴的概念。

(1)坐标系、机床坐标系与工件坐标系 坐标系的确定必须遵循GB/T 19660—2005《工业自动化系统与集成 机床数值控制 坐标系和运动命名》的要求。

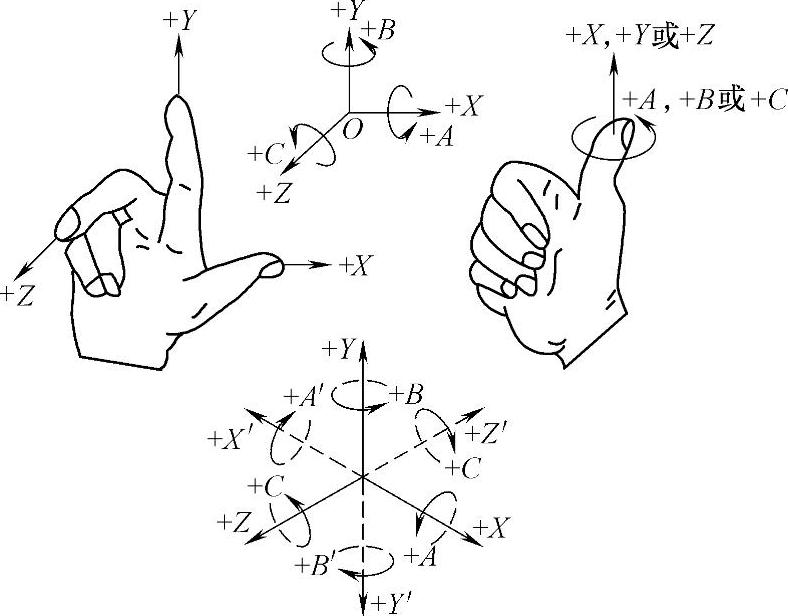

数控机床的坐标系是一个右手直角笛卡儿坐标系,如图1-6所示,包括基本的直线运动坐标轴X、Y、Z和绕相应轴旋转的圆周进给坐标轴A、B、C。对于具体的数控机床,其各运动轴的定义在GB/T 19660中有详细的规则,这里不展开讨论。

另外,数控编程时根据图样需要确定的坐标系称为编程坐标系,而工件装夹后通过对刀确定的坐标系称为加工坐标系,这两者可统称为工件坐标系。两者常常是重合的。

(2)机床原点、机床参考点与工件坐标系原点 这几个点实际上是确定相应坐标系的位置。

图1-6 右手直角笛卡儿坐标系

机床原点是确定机床坐标系位置的参考点,其位置由机床设计和制造企业确定。

机床参考点是数控机床上一个特殊的固定点,其位置由数控系统以及各运动轴的行程开关或位置检测装置等确定。该点与机床原点的位置关系由数控系统调试确定,实际上机床原点的位置只有在机床参考点的位置确定之后才能体现。

工件坐标系原点在编程时由编程人员根据工件图样的特点与编程的需要确定。但工件每次安装在机床上的位置往往是不确定的,机床操作人员必须使数控系统能够确定编程原点在机床上的位置,才能保证加工的正确性,这个操作称为“对刀”。

(3)坐标轴的方向确定 遵守的是工件静止不动、刀具相对于工件运动的原则,这个方向是坐标轴的正方向,即图1-6中实线所示的方向。图中虚线的方向正好相反,即刀具固定不动、工件相对于刀具的运动方向。

(4)关于坐标系的学习技巧

1)各种类型的机床,其坐标轴的定义由标准规定,但操作者实际接触的机床往往是有限的,因此,不记住坐标轴的定义也没有太大的关系,只需牢记自己使用的数控机床各坐标轴的定义即可。一般常见的有卧式数控车床与立式数控铣床。

2)数控机床的操作者不必深究机床原点在哪里,实际上机床原点的位置在机床参考点位置确定后才能体现。如果机床返回参考点操作后数控系统位置显示为全零,则可理解为机床参考点就是机床原点。当然,若不为零,则显示的绝对坐标值就是机床参考点在机床坐标系中的位置,机床原点的位置就知道了。

3)工件固定不动、刀具相对于工件的运动方向为坐标轴的正方向这个原则必须牢记在心。

4)“对刀”操作是每一位数控编程与操作人员必须熟练掌握的知识,也是学习数控机床必需的知识。

5)每一种数控系统必须至少提供一种对刀指令与方法。

6)在数控系统的实际位置画面的综合显示方式中显示的“机床坐标”指的是机床坐标系中的坐标,当机床参考点与机床原点重合时,其正好也是相对于机床参考点的坐标值。

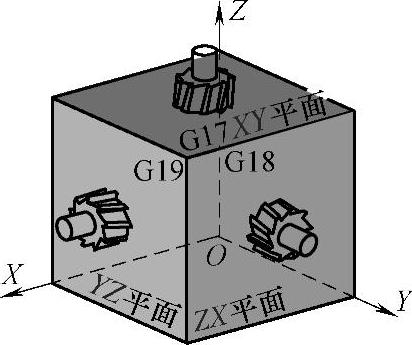

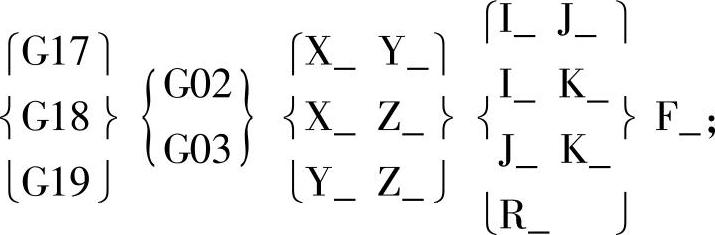

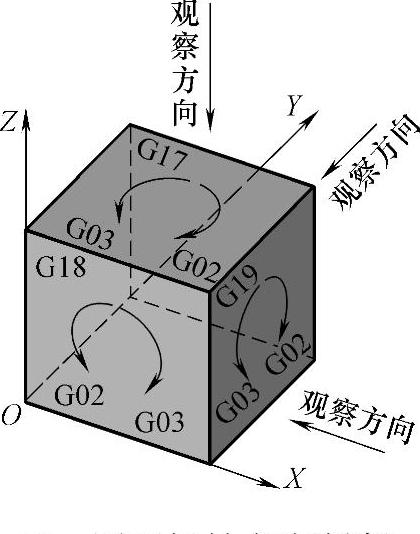

(5)工作坐标平面及其选择指令G17/G18G19工作坐标平面简称工作平面,在直角坐标系中有三个——XY平面、ZX平面和YZ平面,如图1-7所示,其对应的指令格式如下:

坐标平面选择指令:G17/G18/G19

坐标平面选择指令与选择的工作平面见表1-2。

图1-7 坐标平面

表1-2 坐标平面选择指令

(6)关于坐标平面选择指令的应用技巧与禁忌

1)某些指令必须在指定的坐标平面中进行,如平面圆弧插补指令和刀具半径补偿指令等。如果程序中没有出现坐标平面选择指令,那是因为系统默认指定了该指令。同样,有些指令的执行与坐标平面选择无关,如直线移动指令等。

2)系统通电或复位时默认的工作平面可由系统参数No.3402的#1和#2设定,对于立式铣床默认设置为G17指定的XY坐标平面,对于数控车床默认设置为G18指定的ZX坐标平面。

3)坐标平面选择指令G17/G18/G19是同一组的模态指令,可以相互注销。

3.绝对坐标、增量坐标与相对坐标的概念

坐标是确定数控机床刀具位置及运动轨迹的位置参数,在数控编程与加工过程中涉及坐标的概念有以下三种:绝对坐标、增量坐标与相对坐标。

(1)绝对坐标 指刀具当前位置在工件坐标系中的坐标值,刀具的移动不改变坐标原点的位置,仅仅是刀具坐标位置的变化。在图样编程过程中,绝对坐标是相对于编程坐标系的坐标值。在机床加工时,当加工坐标系未建立之前,刀具的绝对坐标是相对于机床坐标系(或机床参考点)的坐标值。加工坐标系一旦建立,则刀具的绝对坐标是相对于加工坐标系原点的坐标值。

(2)增量坐标 指数控编程时刀具移动指令所指定的坐标位置相对于上一移动指令的坐标位置的差值,也就是刀具移动指令指定刀具移动的实际距离。增量坐标指定的刀具当前位置与工件坐标系及机床参考点等无直接的联系。

(3)相对坐标 该概念出现在数控机床操作过程中,数控系统MDI面板上LCD显示画面中的坐标位置显示画面中。相对坐标不等于增量坐标。相对坐标是指数控机床操作过程中,操作者临时指定某一点为基准点(具体是将该点的相对坐标设置为0),刀具移动时所显示的刀具位置均是以这一个临时基准点为参考点的坐标值,这个坐标值就是相对坐标。相对坐标常常用于刀具对刀和设置刀具偏置值等场合。

(4)学习技巧与禁忌

1)绝对坐标与增量坐标是数控编程常用的两个概念,数控铣削系统一般用指令G90/G91指定,数控车削系统则是用地址符U/W区分。

2)绝对坐标与相对坐标是数控机床操作时可能用到的两个概念,后者常用于“对刀”等操作。

3)相对坐标绝不等于增量坐标,实际中常有初学者将两个概念混淆。

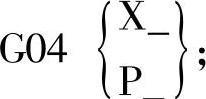

4.暂停指令G04

(1)指令格式 暂停指令又称停刀指令或准确停止指令,它使程序段执行结束时暂停一段时间,暂停时间到达后,系统开始执行下一个程序段。

暂停指令格式为:

其中,X_用于指定时间,允许用十进制小数点;

P_用于指定时间,不允许用十进制小数点。

用X指令时,暂停时间的单位是s,指令值范围为0.001~99999.999。用P指令时,暂停时间的单位是ms,指令值范围为1~99999999。

(2)应用技巧与禁忌

1)指令暂停时间还可以用参数No.3405#1(DWL)指定,单位是r,这在数控车削加工中是有实际意义的。

2)暂停指令G04常用于孔加工对孔底有平整度要求、车槽加工中对槽底直径有精度要求,以及两直角边对转角有加工精度要求的场合,可实现G09或G61的准停功能。

5.基本的插补功能指令G00/G01/G02/G03(https://www.xing528.com)

这4个指令是所有数控系统均具备的基本运动指令,几乎所有的数控系统均相同。

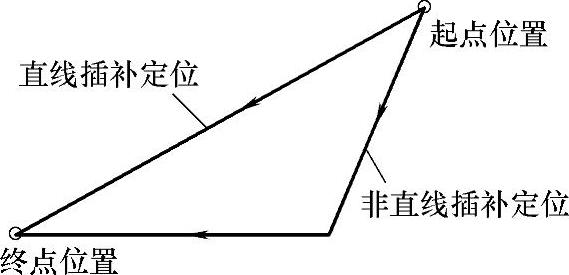

(1)快速定位指令G00主要用于刀具定位,指令刀具快速移动到指定位置。

指令格式为:G00 X_Y_Z_;

其中,X_Y_Z_指定的是终点位置坐标,可以由绝对坐标值或增量坐标值指定。当用绝对坐标指定时,是终点的绝对坐标值;当用增量值指定时,相当于刀具移动的距离。

应用技巧:

1)G00指令移动刀具时仅关注终点的位置精度,对中间的移动轨迹并不注重。G00指令的运动轨迹可由系统参数No.1401#1(LRP)设置为直线插补与非直线插补两种,如图1-8所示。但即使设定为直线插补,在执行指令G28、G53时仍执行非直线插补。

2)G00指令多用于空行程,缩短辅助时间,不能用于切削进给运动。

3)非直线插补方式下,各坐标轴的移动速度由系统参数No.1420设定,不能用指令指定与改变。初学者一般不要修改这个速度设置。

图1-8 G00指令的移动轨迹

4)G00指令的移动速度可用机床操作面板上的快速倍率修调旋钮或按键在一定范围内修调。

5)G00指令的终点位置定位精度由参数No.1826确定。移动速度包括加速→匀速→减速的过程,其减速的过程必须确认定位精度在参数No.1826设定的范围内,这个过程称为“到位”检测。

6)执行“到位”检测虽然定位精度很高,但加工效率略有下降,故系统提供了参数No.1601#5(NCI),可在程序运行时不执行“到位”检测。数控系统的默认设置是执行“到位”检测。

7)非直线插补方式下的运动轨迹一般为折线,其轨迹形状与两轴(或三轴)的增量坐标值有关,为不确定的折线。因此,加工时必须注意可能出现的干涉现象。必要时可分轴快速定位。例如:卧式数控车床常常先X轴退刀,然后再Z轴退刀;立式数控铣床常常是先Z轴退刀,然后再X、Y轴退刀。

8)开机之初,机床返回坐标参考点之前,G00指令的快速移动无效。

应用禁忌:

1)G00指令格式中不能指定F指令,即使指定也不起作用。

2)G00指令常被称为快速移动指令,但这里的快速移动仅仅是相对于G01/G02/G03而言。这种说法不能突出“定位”的特点,所以不建议采用。但从其多用于空行程移动缩短辅助时间的角度来说,这种说法也是可以理解的。

3)严禁G00指令用于切削加工。实际中有见操作者用机床倍率调节开关将G00指令的刀具移动速度调到最小时手动移动刀具切削加工的现象,这是违规的。

(2)直线插补指令G01指定机床的各直线运动轴以联动方式控制刀具按直线插补到规定的位置,其刀具的实际移动速度由进给功能指令F_指定,这个移动速度属于切削加工的进给速度。

指令格式为:G01 X_Y_Z_F_;

其中,X_Y_Z_指定的是终点位置坐标,可以由绝对坐标值或增量坐标值指定。

G01与G00最显著的差异是其更关注中间过程的轨迹精度与移动速度,主要用于切削加工。

应用技巧与禁忌:

1)G01指令允许3轴直线插补。

2)G01控制刀具的移动速度可由指令指定,并可用机床操作面板上的进给倍率调节开关在一定的范围内进行修调。

3)G01指令指定的移动速度单位与机床的类型有关,数控车床默认设置为每转进给(G99),而数控铣床为每分钟进给(G94)。

4)由于进给功能指令F具有续效性,因此,实际程序的某程序段中可能未出现功能字F_。

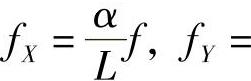

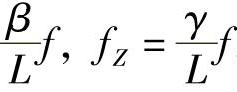

5)G01指令执行时各坐标轴的实际移动速度与终点增量坐标以及指令的进给速度有关,如图1-9所示。假设指令为G01 Xα Yβ Zγ Ff,则各轴的移动速度为

。其中

。其中 。

。

图1-9 直线插补轨迹与速度

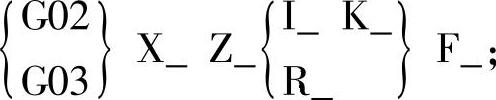

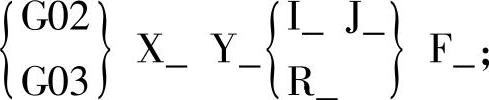

(3)圆弧插补指令G02/G03指定机床中的两个坐标轴以联动的方式在相应的坐标平面中作圆弧插补运动,刀具的移动速度由进给功能指令F_指定,与直线插补指令共用。该指令主要用于圆弧轨迹的加工。

指令格式为:

其中,G17/G18/G19指定圆弧插补的工作平面XY/ZX/YZ。

G02/G03指定圆弧插补的运动方向——顺时针/逆时针圆弧插补,如图1-10所示。

X_Y_Z_指定圆弧的终点位置坐标。当用绝对坐标指令(G90)时为终点的绝对坐标值;当用增量坐标指令(G91)时为终点相对于起点的坐标增量。

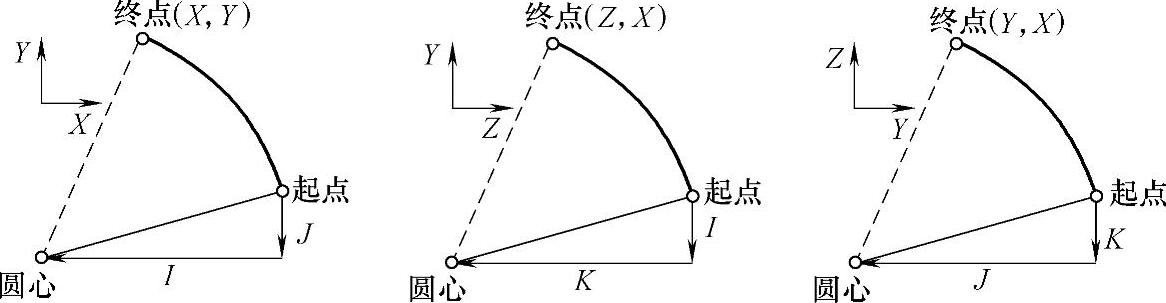

I_J_K_指定圆心位置,具体为圆弧起点到圆弧中心的矢量在相应坐标轴上的分量,I、J、K分别对应X、Y、Z坐标轴。它与圆弧终点坐标位置是绝对值指令还是增量值指令无关,始终为增量值坐标。对于尺寸字I0、J0、K0可以省略不写。指定时没有顺序要求。

图1-10 圆弧插补方向判断

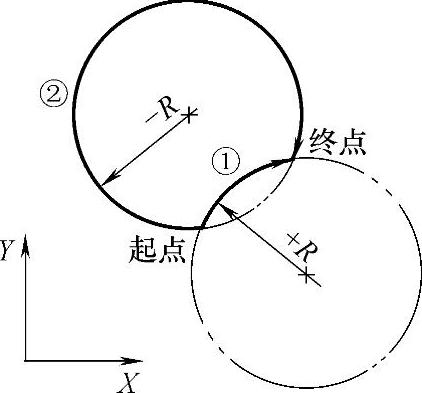

R也是指定圆心位置,为带符号的圆弧半径。小于180°的圆弧用正值表示,正号可以不写;大于180°的圆弧用负值表示;等于180°的圆弧,用正、负值均可,一般用正值。

F是沿圆弧插补方向的进给速度,即刀具当前位置处切线方向的速度。

应用技巧与禁忌:

1)对于具体的机床,有一个默认设置的工作坐标平面,如立式数控铣床为G17,卧式数控车床为G18,所以实际编程时程序中可不写插补平面指令,即简化为:卧式数控车床的指令格式为:

立式数控铣床的指令格式为:

2)圆弧插补方向的判别方法是:从坐标平面垂直轴正方向向负方向看,坐标平面内的圆弧是顺时针方向为G02,逆时针方向为G03,如图1-10所示。

3)圆弧圆心的指定方法有两种:圆心坐标编程(I、J、K编程)和圆弧半径编程(R编程)。

①圆心坐标编程是用圆心相对于圆弧起点的坐标值I、J、K指定,I、J、K为增量值,与圆弧终点坐标位置是绝对值指定(G90)还是增量值指定(G91)无关,I、J、K也可理解为圆弧起点到圆弧中心的矢量在相应坐标轴上的分量,如图1-11所示。

图1-11 圆心坐标编程的I、J、K表示

②圆弧半径编程是用圆弧半径R指定圆心。过起点和终点的圆弧可以有两个,即圆心角小于180°的圆弧和大于180°的圆弧,如图1-12所示。为区分指定哪个圆弧,数控系统规定:对于圆心角小于180°的圆弧,半径值用正值表示;对于圆心角大于180°的圆弧,半径值用负值表示;当圆弧的圆心角等于180°时,R取正、负值均可。

4)圆心坐标编程可以用一个程序段编写整圆加工轨迹,而圆弧半径编程法不行,因此,若要用圆弧半径编程法编写整圆加工轨迹,必须将整圆拆成两段或两段以上的圆弧。

5)若在一个程序段中同时指定了I、J、K和R,则R有效。若I、J、K和R均未指定,则系统报警或相当于G01指令。

6)当用I、J、K编程时,如果终点不在圆弧上,刀具在一个坐标到达终点之后,另一个坐标将以直线移动到达终点。

7)圆弧插补中的进给速度由F代码指定,实际为刀具当前位置的切线方向的速度。

图1-12 用R指令指定圆心

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。