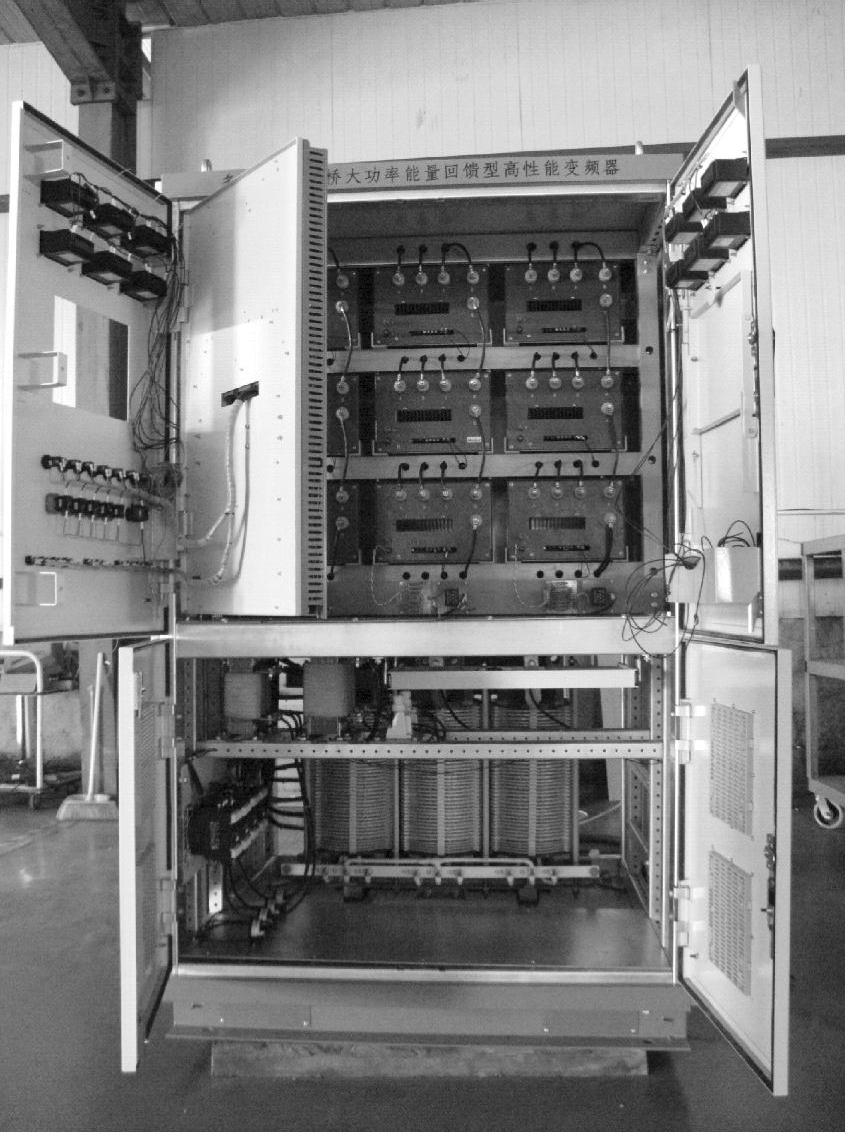

在构建了能量回馈主回路及硬件控制系统的基础上,考虑级联型变频器逆变侧,最后所搭建的变频器实验平台如图7-12所示,与能量回馈侧相对应,逆变侧每相采用3个单元串联输出。其中,移相变压器将380V交流输入降压、移相、隔离输出后给功率单元。设计的每一相三单元串联输出相电压为398V,线电压为690V。逆变侧主控部分采用了双DSP与FPGA相结合的结构。控制电路和单元之间通过光纤进行通信:功率单元将单元状态和故障信息通过CPLD编码,经过光纤上传给FPGA;主控部分则将PWM控制信息和控制信号等经FPGA编码传给功率单元。

图7-12 级联型高压变频器实验平台

1.控制部分

实验平台设计为3单元串联,共计36个开关器件,则需要36路PWM发生器。而目前常见专用集成芯片(如TMS320F2407等)最多也只能提供16路PWM发生器。

所设计控制系统DSP采用美国德州仪器(TI)公司针对电动机控制推出的一款TMS320F2812DSP芯片。

FPGA及其编程系统是开发大规模数字集成电路的新技术,它将现代超大规模集成电路逻辑集成的优点和可编程器件设计灵活、制作及上市快的长处相结合,使设计者在FPGA开发系统软件的支持下,直接根据系统要求定义和修改其逻辑功能,是目前发展速度非常快的一种技术。利用FPGA可以方便地构造多路PWM发生器,这正好能解决多电平变换器需要多路驱动脉冲的问题。系统的FPGA芯片选用CycloneIII的EP3C25Q240C8N。该芯片是ALTERA公司生产的一种低功率、低成本、中等容量、性能可以满足一般逻辑设计要求的FPGA产品,主要资源包括24624个逻辑单元,66个M9K单元,608256位RAM空间,66个18×18的乘法器,4个硬件锁相环(PLL),20个全局时钟输入端口,最大可以达到251个用户I/O引脚。

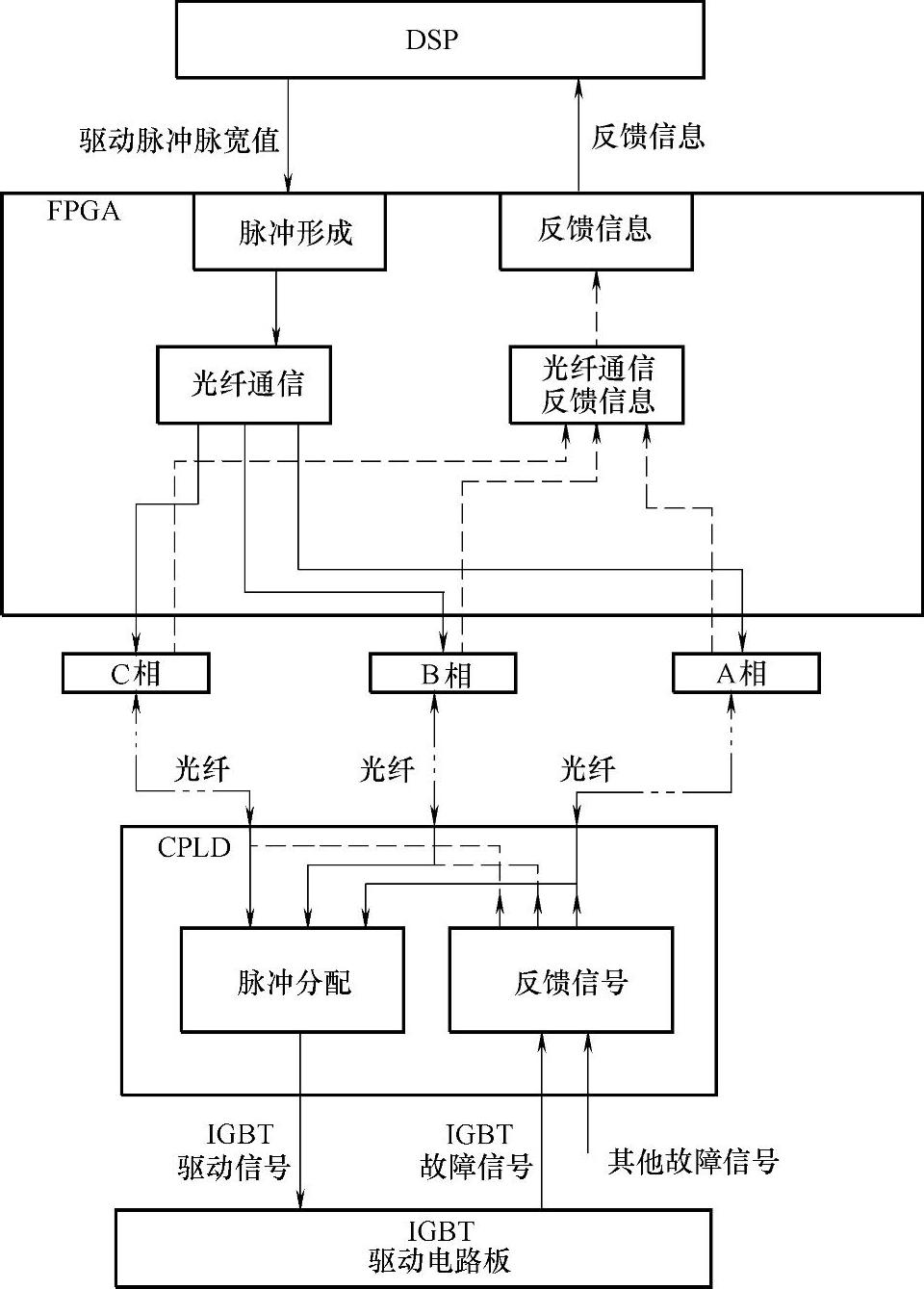

因此,在主控制板设计中,采用DSP与FPGA组合的方案。DSP拥有快速的数字信号处理能力,负责电动机矢量控制算法、故障处理等工作;而FPGA拥有丰富的资源和强大的逻辑处理能力,把产生的驱动信号转换为脉冲形式,并通过光纤和功率单元上的CPLD板通信,并且向9个功率单元发送控制命令、汇总9个功率单元的状态参数、故障信息上报DSP。DSP在完成控制算法计算后,定时刷新PWM脉冲脉宽值,并送给FPGA。DSP、FPGA、CPLD通信内容示意图如图7-13所示。

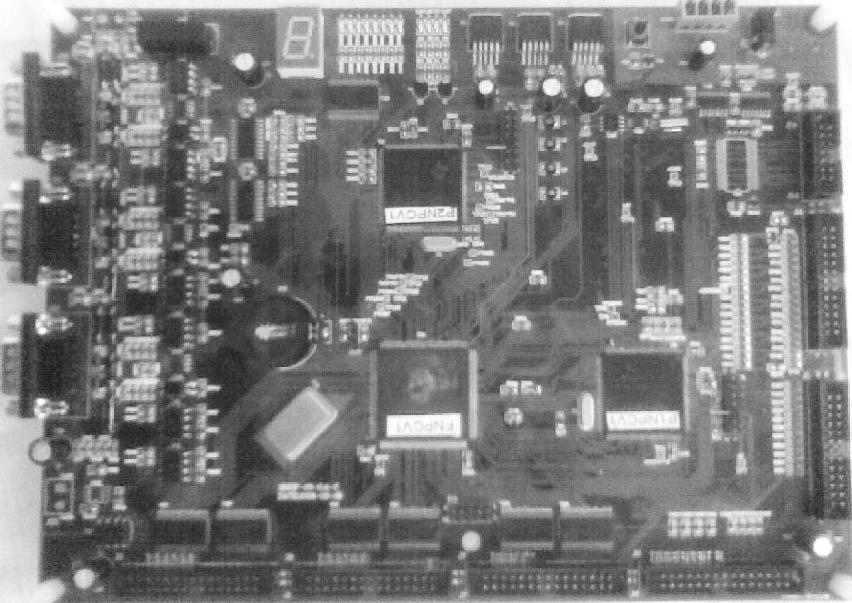

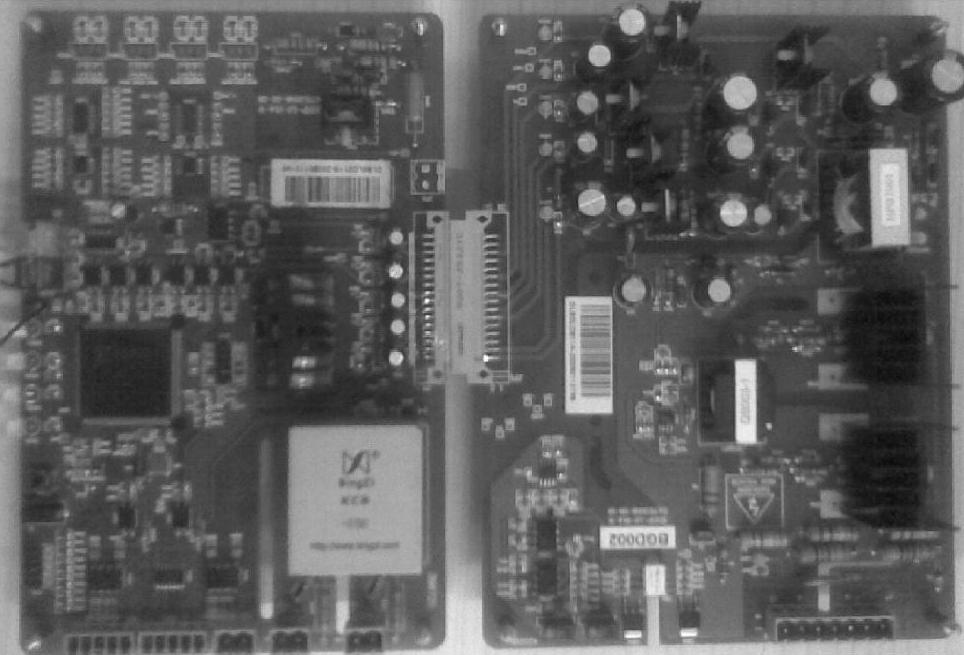

DSP和FPGA联合使用的最大特点:结构灵活,有较强的通用性,不用修改硬件即可实现不同的算法,适于模块化设计,提高算法效率;同时其开发周期较短,系统易于维护和扩展,适用于实时信号处理。实验平台中的DSP主控制电路板如图7-14所示。

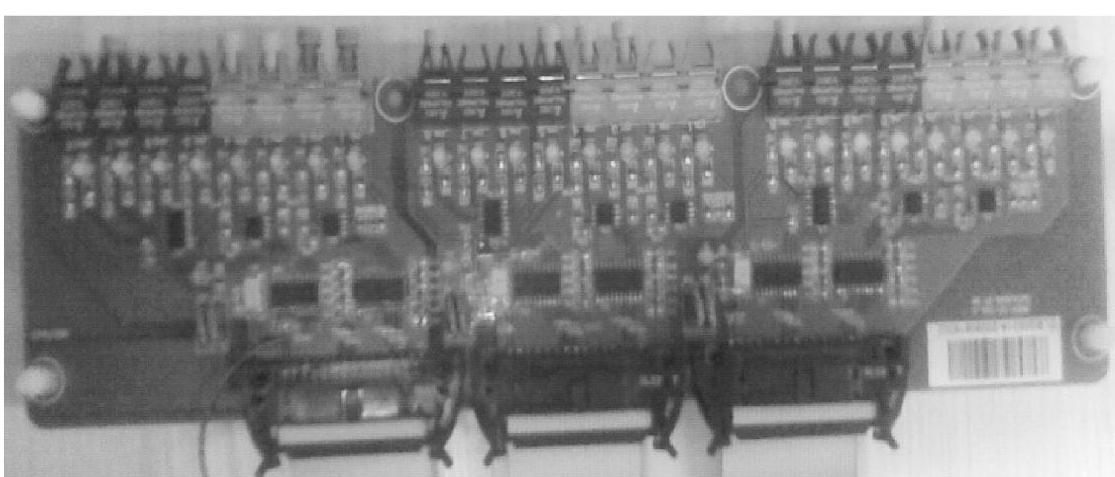

实验平台的功率单元逆变侧控制电路的核心是CPLD,主要工作包括:与主控制板通过光纤进行通信,按照主控制板发送的控制信号驱动IGBT开通和关断,各种故障信号的检测和上传,进行单元旁路的相关处理等。实验平台中光纤通信板如图7-15所示,电源板和CPLD单元控制电路板如图7-16所示。

2.功率部分

1)移相变压器

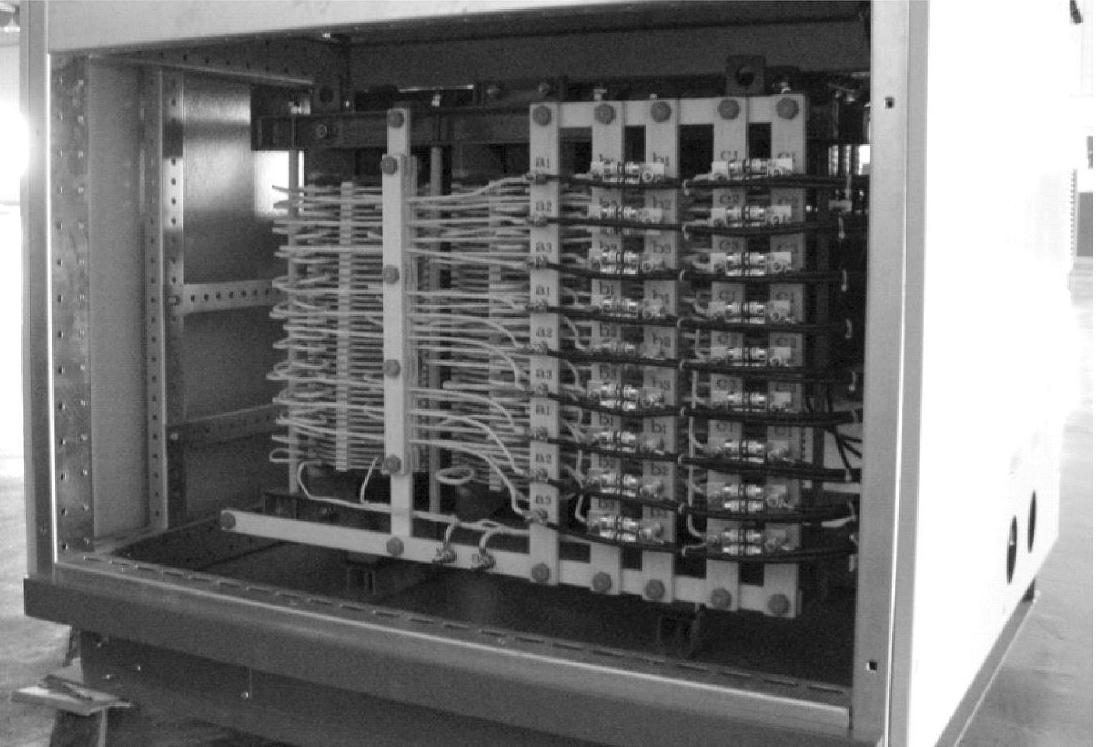

对于3单元串联的高压变频器,一次侧为星形联结,二次侧为延边三角形联结,相位角分别为+20°、0°、-20°。图7-17所示为实验平台中的移相变压器外形。

2)功率单元(https://www.xing528.com)

功率单元整体结构主要包括前端三相PWM控制整流桥、中间滤波电容和后端H桥逆变电路组成的主电路、单元控制板、故障检测电路、旁通控制电路和单元开关电源等。3功率单元串联的功率单元结构如图7-18所示。

图7-13 DSP、FPGA、CPLD通信内容示意图

图7-14 DSP主控制板

图7-15 光纤通信板

图7-16 电源板和CPLD单元控制电路板

图7-17 移相变压器外形

图7-18 3功率单元串联的功率单元结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。