(一)力学性能分析

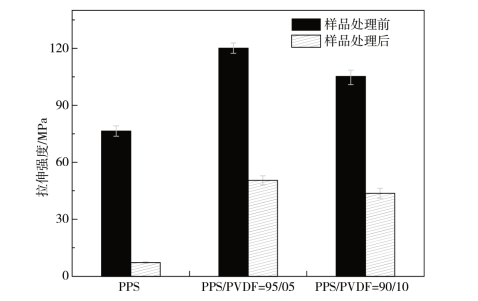

PPS树脂及PPS/PVDF共混物样品氧化处理前后的拉伸强度如图5-7所示。从图可知,经加速氧化处理后,纯PPS树脂的拉伸强度从76.5MPa降低至7.4MPa,拉伸强度保持率仅为9.7%,表明拉伸样品受到严重氧化,PPS分子链受到氧化发生了大量的断裂,导致材料力学性能大幅度下降。PPS/PVDF(95/05)共混物的拉伸强度则是由120.1MPa减小到50.6MPa,其拉伸强度保持率可达到42.1%,PPS/PVDF(90/10)共混物的拉伸强度从104.7MPa降为43.7MPa,强度保持率为41.7%。由此可见,PPS/PVDF共混物的拉伸强度保持率明显高于纯PPS树脂,且经氧化处理后的PPS/PVDF共混物的拉伸强度也明显高于纯PPS树脂。可以从两方面对这一现象进行解释:一方面,PVDF添加使共混物受到外界应力拉伸时产生应力场叠加从而力学性能提升,经氧化处理后,共混物中PPS受氧化程度严重,但受外界拉伸时应力场叠加仍存在,力学性能仍保持较好;另一方面,PPS与PVDF混溶性差,界面之间存在缝隙,因而在氧化处理过程中,其缝隙可以延缓阻碍氧化性物质及氧化分解产物的扩散与传递,进而使PPS基体的氧化程度降低,因此,PPS/PVDF共混物的拉伸强度保持率比纯PPS树脂要高。

图5-7氧化处理前后PPS及PPS/PVDF共混物的拉伸强度变化

(二)全反射红外光谱分析

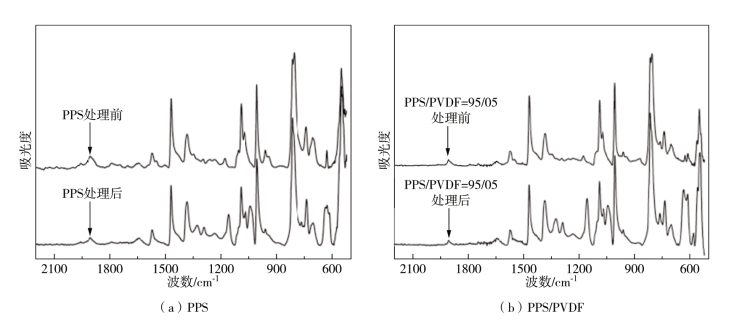

对氧化处理前后的PPS/PVDF 共混物样品采用全反射红外光谱(ATR-FTIR)进行测试,分析处理前后样品中官能团的种类及含量变化来表征耐氧化能力,并对耐氧化机理进行探讨分析。PPS及PPS/PVDF共混物的红外光谱如图5-8所示,各官能团的相对吸光度列在表5-3中。第三章的分析已表明,PPS树脂在经过熔融共混时会发生氧化交联,并且纯PPS树脂经过氧化处理后氧化程度严重,分子链发生较大程度的断裂与交联。(https://www.xing528.com)

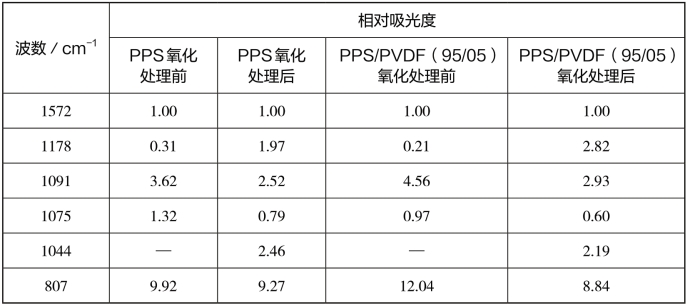

表5-3 PPS树脂及PPS/PVDF共混物氧化处理前后红外光谱特征吸收峰相对吸光度

图5-8 PPS及PPS/PVDF共混物氧化处理前后的红外光谱图

从图5-8(b)及表5-3可以看出,PPS/PVDF=95/05共混物与纯PPS树脂在氧化处理前,其相同官能团的相对吸光度也有较大差异,尤其是PPS分子链上的主要化学键C—S键的相对吸光度。PPS/PVDF共混物与纯PPS树脂均在双螺杆熔融挤出机中共混10min,同时又经过了长时间热压,PPS在高温加工条件下较易发生氧化,这是PPS在纺丝注塑过程中不可回避的问题。PVDF的添加却可以在一定程度上延缓PPS在熔融加工过程中发生氧化交联,从表中可以发现苯环上C—S键及苯环对位取代峰的相对吸光度明显高于纯PPS,亚砜基和砜基的相对吸光度也有一定程度的降低。这是因为PVDF树脂的熔点较低,在共混加工过程中,PVDF会首先熔融并附在PPS颗粒表面进而阻隔了PPS树脂与外界环境接触,因此,PPS氧化程度降低。PPS/PVDF=95/05共混物氧化处理后各个官能团相对吸光度的变化趋势与纯PPS树脂也基本一致。从图5-8(b)及表5-3可以看出,PPS/PVDF共混物苯环上C—S键的减少程度却高于纯PPS树脂,但C—S键的相对吸光度却高于纯PPS,砜基的增加程度也高于纯PPS树脂,同时,亚砜基的减少程度与纯PPS基本相同,芳香醚的相对吸光度也低于纯PPS,表明PVDF的添加可以在加工过程中一定程度上改善PPS的耐氧化性,但是在氧化处理过程中效果不明显,综合来看,共混物的耐氧化性能与纯PPS树脂相比仍较好。PPS与PVDF的不混溶性导致两者出现相分离结构,在氧化处理过程中,PVDF分子因不能与PPS 大分子达成分子层级的混合,所以,无法在氧化处理过程中对PPS 起到保护作用,但是PPS与PVDF相间的缝隙可以延缓阻碍氧化性物质及PPS氧化分解产物的扩散,延缓阻碍PPS的氧化进程。综上,PVDF的添加可以大幅度改善PPS加工过程中的耐氧化能力,但是PPS/PVDF共混物的耐热酸氧的效果并不显著。

结合前两章MMT 和石墨烯分别改性聚苯硫醚耐氧化性能的测试分析,可以发现层状纳米颗粒改性聚苯硫醚复合材料经过氧化处理后的拉伸强度保持率要高于PPS/PVDF共混物;同时基于ATR-FTIR测试分析,可以发现层状纳米颗粒改性聚苯硫醚复合材料经过氧化处理后,C—S键吸收峰和苯环1,4对位取代吸收峰的减弱程度要明显低于PPS/PVDF共混物,—SO2—的吸收峰增强程度也是要显著低于PPS/PVDF共混物。因此,层状纳米颗粒改性聚苯硫醚的耐氧化效果要优于PPS/PVDF共混物。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。