(一)石墨烯结构与性能

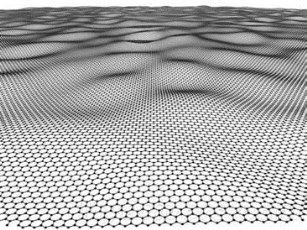

2004年曼彻斯特大学的K.S.Novoselov和A.K.Geim[92]利用机械剥离法首先成功制备了单层石墨烯并进行了观察研究分析,自此以来,石墨烯引起了世界范围内学者的广泛关注与持续研究。石墨烯是一种单碳原子厚度的,由sp2杂化的碳原子有序排列形成蜂窝状的二维晶体。由于二维晶体具有热力学不稳定性,因此,单层石墨烯在自由状态下或沉积在基底上都是不平整的,其表面存在微观尺度上的皱褶,如图1-8所示,这也通过透射电镜和蒙特卡洛模拟进行了证明[93]。石墨烯的微观褶皱在纵向0.7~1.0nm内变化,横向8~10nm内变化,这些三维尺度上的变化会导致静电产生,从而使单层石墨烯极易聚集[94]。

理论上,石墨烯是单原子厚度的,但实际研究中,石墨烯中还会出现双层石墨烯、少层石墨烯(3~10层)和多层或厚层石墨烯(10层以上10nm以下)。石墨烯因其单层碳原子的二维晶体结构从而表现出优异的性能。石墨烯中的每个碳原子会以σ键与相邻的三个碳原子相连,剩余的未成键π电子会和其他碳原子的未成键π电子形成离域大π键,电子可在此自由移动,因此,石墨烯具有优良的导电性能,室温下载流子迁移率高达15000cm2/(V·s),远超过其他半导体材料,同时其还表现出室温量子霍尔效应。石墨烯中每个碳原子与相邻的三个碳原子之间会形成很强的σ键相连,因此,具有优异的力学性能,其杨氏模量可高达1.1TPa,断裂强度更高达130GPa,是钢铁强度的100倍以上。石墨烯也是一种优良的热导体,其主要靠声子传递热,单层石墨烯的热导率可高达5000W/(m·K)。除此之外,石墨烯还表现出其他优异性能,如良好的铁磁性、超大的比表面积(2630m2/g)和独特的光学性能[93-95]。

由于石墨烯具有优异的性能和潜在的巨大应用前景,结构规整、尺寸和厚度稳定的高品质石墨烯的制备引起了许多学者的关注。石墨烯目前的主要制备方法有以下几种[96]:

(1)机械剥离法。利用机械力将石墨剥离形成石墨烯,可以制备出大片层高质量的石墨烯,但其耗时费力,效率低下,产量低,不适合工业化生产。

(2)外延生长法。将碳化硅单晶片在高温下升华脱附硅原子制备石墨烯,其生产的石墨烯电子迁移率高,但难以获得层数一致、大面积的石墨烯,且过程复杂、工艺条件苛刻,成本高。

(3)化学气相沉积法。在高温下裂解碳源并沉积在固态基体表面制备石墨烯,其可以制备层数均一、大面积、高质量的石墨烯,但其工艺复杂,造价高且生产出的石墨烯导电性受到固态基体的影响,限制其应用。

图1-8 单层石墨烯的典型构象

(4)氧化石墨烯还原法。利用强酸和强氧化剂将石墨氧化剥离形成氧化石墨,并将氧化石墨在搅拌和超声作用下充分剥离形成氧化石墨烯,然后利用热还原或者化学还原法将氧化石墨烯还原制备获得石墨烯,此方法制备的石墨烯存在结构缺陷和杂原子,但石墨烯本征性能在很大程度上得到恢复,同时,石墨的原料丰富,设备及工艺流程简便,生产成本低,因此,氧化石墨烯还原法是目前最常用的制备石墨烯的方法之一。

(二)石墨烯功能化改性

石墨烯是由苯六元环紧密排列组合而成的二维晶体,结构上不含有任何不稳定的化学键,化学稳定性很高,除可以吸附分子和原子外,其表面呈惰性状态,与其他介质之间的相互作用力很弱。石墨烯片层之间还存在很强的范德华力,使其极易团聚,同时,导致其既不亲水也不亲油,难以溶于水和有机溶剂中,与聚合物的亲和力也较差,易在聚合物基体中团聚。这严重影响了石墨烯在聚合物中的应用,因此,需要对其表面进行功能化修饰改性加工,改善其与聚合物之间的相互作用和在聚合物中的分散性。

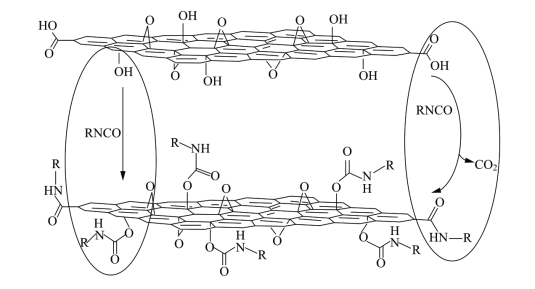

目前,石墨烯的功能化改性方法主要分为共价键功能化改性和非共价键功能化改性两种。石墨烯的共价键功能化改性是最常用的功能化改性方法。石墨烯的主体结构是由性质稳定的苯六元环组成的,但其边缘和缺陷部位有较高的反应活性,利用化学氧化法可制备氧化石墨烯。氧化石墨烯片层含有大量的羧基、羟基及环氧基等活性含氧基团,因此,可利用这些官能团作为反应点与其他分子进行化学反应,从而实现对石墨烯的共价键功能化改性。目前,常用的与石墨烯进行共价键改性的物质主要是有机小分子、聚合物和化学掺杂材料等。2006年,S.Stankovich[97-98]等人先制备氧化石墨烯,然后利用有机小分子异氰酸酯与氧化石墨烯上的羧基和羟基反应,成功实现了石墨烯的共价键功能化改性,首次制备出了可在有机溶剂中完全剥离分散的异氰酸酯功能化石墨烯,如图1-9所示。但是,利用共价键功能化改性获得的石墨烯的本征结构会被破坏,并有可能改变其物理化学性质。

(https://www.xing528.com)

(https://www.xing528.com)

图1-9 异氰酸酯改性氧化石墨烯示意图

除了共价键功能化改性之外,还可以利用π—π堆栈作用、离子键和氢键[99]等非共价键作用,对石墨烯表面进行功能化修饰改性,进而形成稳定的分散体系。利用非共价键功能化改性工艺流程简单,条件温和,并且还能保持石墨烯本征结构与物理化学性质不变,但是其对功能化修饰分子的结构有较高的要求,且石墨烯与修饰分子之间的相互作用力较弱,对其表征存在一定的难度。

(三)聚苯硫醚/石墨烯纳米复合材料

石墨烯与聚合物之间的相互作用及相容性是制备高性能聚合物/石墨烯复合材料的关键环节。为使石墨烯与聚合物之间获得良好的相互作用和相容性,达到石墨烯在聚合物基体中均匀良好分散的目的,对石墨烯表面进行功能化修饰改性,同时,设计、调控石墨烯与聚合物之间的界面相互作用是目前研究的一个热点和难点。

石墨烯具有与MMT 相似的纳米片层结构,其与聚合物复合制备纳米复合材料的方法与MMT基本相同,也主要分为三种:溶液混合插层、原位聚合插层和熔融共混插层。PPS因在200℃下不溶于任何溶剂且聚合反应条件较为苛刻,所以,PPS与石墨烯纳米复合材料的制备方法也主要为熔融混合插层。因PPS的高加工温度及石墨烯的难分散性,以及功能化石墨烯的热稳定性较差,所以,目前学者多采用膨胀石墨与PPS树脂插层制备纳米复合材料。

Y.F.Zhao[100]等人利用商业化的膨胀石墨与PPS树脂熔融插层制备纳米复合材料,并对其形态、导电性能与热性能进行研究分析,发现膨胀石墨在PPS基体中分散均匀但其厚度可达20~50nm,膨胀石墨的添加提高了PPS树脂的导电性和热稳定性,同时,PPS的结晶速率提高,结晶度增大。

M.L.Zhang[101]等人先将石墨氧化制备膨胀石墨(EG)和膨胀氧化石墨(EGO),然后将PPS树脂在205℃下溶于1-氯萘中通过溶液共混插层制备纳米复合材料,并对其导电性能和力学性能进行测试分析,研究发现EG和EGO在PPS基体中都能均匀分散,但由于EGO中含氧的碳在EGO表面引进了结构缺陷从而破坏了电子连续介质,因此,EG比EGO能更好地改善PPS的导电性能,并在更大程度上提高PPS的力学性能。但此种方法在高温下利用有机溶剂溶解PPS,只能作为研究使用,难以实现产业化应用。

B.J.Cjae[102]等人利用氧化石墨(GO)和PPS树脂通过原位聚合插层制备纳米复合材料,探讨复合材料的导电性能和热性能,研究发现GO可以较为良好地分散在PPS基体中,随着GO含量的提高,复合材料的结晶温度升高但热稳定性下降。

部分学者也直接利用石墨烯与PPS树脂熔融插层复合制备纳米复合材料。J.W.Gu[103]等人先利用异丙基三油酸酰氧基钛酸酯对石墨烯片层表面进行功能化改性,以增强石墨烯与PPS树脂的相容性,然后将功能化石墨烯与PPS树脂放在球磨仪中在室温下混合搅拌24h,再将混合物在295℃、10MPa下压缩铸模制备复合材料,并对其热传导行为进行研究分析,研究发现在较低体积分数下,石墨烯片层可显著改善PPS的热传导性能,这归功于在PPS基体中形成网络结构的石墨烯片层的良好热传导率。

S.L.Deng[104]等人直接将石墨烯与PPS树脂通过熔融共混插层制备复合材料并对其形态、热性能和等温结晶进行测试分析,研究表明由于石墨烯的异相成核作用,添加石墨烯可加速PPS基体的结晶并降低等温结晶活化能,显著提高PPS的热导率;石墨烯在PPS基体中有较好的分散但未形成网络结构。

顾军渭[105]等人利用钛酸酯偶联剂先对石墨烯片层进行功能化改性,然后将其与PPS树脂通过粉末共混—高温模压成型法制备石墨烯微片/PPS复合材料,并对其导热性能进行测试分析,研究发现未经过功能化改性的石墨烯微片与PPS基体的相容性很差,两者界面之间出现了明显的空隙和空洞等缺陷,经功能化改性后的石墨烯微片与PPS基体界面之间的缺陷很少,在PPS基体中具有较好的分散性,PPS/石墨烯复合材料的导热性能与石墨烯微片的含量成正相关。

石墨烯与PPS树脂直接熔融共混插层,因与PPS基体界面相互作用差,极易在PPS基体中聚集团聚,与PPS界面形成空隙和孔洞,使复合材料的性能受到严重影响;增加共混时间和提高螺杆转速可以改善石墨烯片层的分散效果,但过高的剪切力会使PPS大分子链断裂,造成PPS降解;功能化改性石墨烯与聚合物熔融插层可获得良好的分散效果,但热稳定性较差,在高温熔融共混中易分解,从而引发PPS的降解;同时,石墨烯或功能化石墨烯的体密度非常小,导致熔融共混时从加料口添加非常困难,这些问题都限制了石墨烯与PPS的熔融插层复合,制备难度也是造成目前为止关于PPS/石墨烯复合材料研究报道稀少的原因。

PPS树脂的改性除了和纳米颗粒进行熔融共混改性之外,PPS树脂与其他高聚物进行熔融共混也是常用的一种改性方法。利用高聚物与PPS进行共混改性可以避免纳米颗粒熔融共混过程中有机改性剂降解造成的结构缺陷和性能损失,因此,利用高聚物对PPS树脂进行共混改性也是研究的一个热点和重点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。