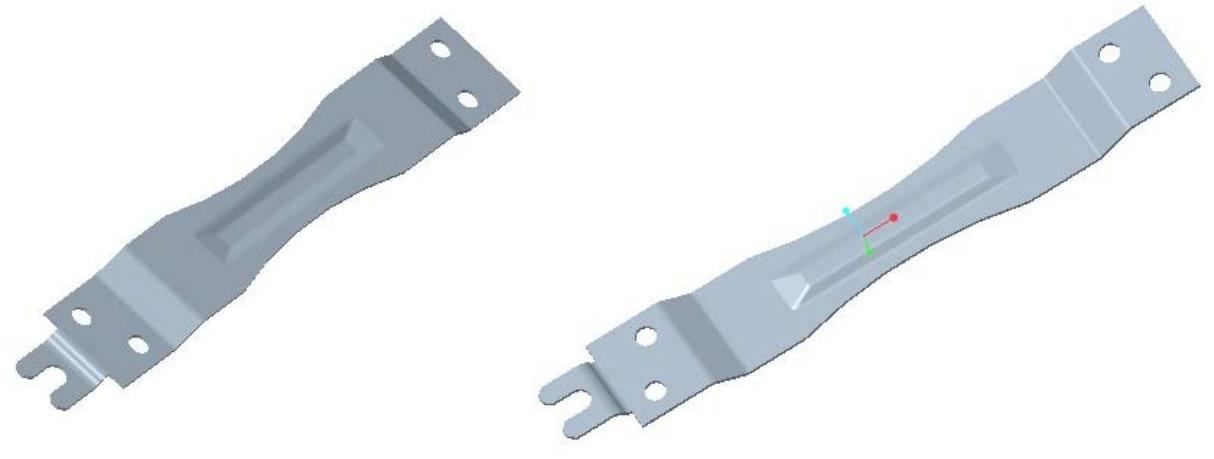

本例要完成的定位卡片零件如图6-151所示。

图6-151 定位卡片

本实例的主要知识点如下。

●创建拉伸壁作为钣金第一壁。

●钣金件中的拉伸切除应用。

●在钣金件中创建用户定义的法兰壁。

●在钣金件中创建倒角特征。

●根据设计要求建立参考模型并使用参考模型创建成型特征。

本实例详细的设计过程说明如下。

步骤1:新建钣金件文件。

(1)在Creo Parametric 4.0软件用户界面的“快速访问”工具栏中单击 (新建)按钮,或者选择“文件”→“新建”命令,打开“新建”对话框。

(新建)按钮,或者选择“文件”→“新建”命令,打开“新建”对话框。

(2)从“类型”选项组中选择“零件”单选按钮,从“子类型”选项组中选择“钣金件”单选按钮,在“名称”文本框中输入文件名为“tsm_s6_4”,取消勾选“使用默认模板”复选框。接着,单击“确定”按钮,弹出“新文件选项”对话框。

(3)从“模板”选项组中选择mmns_part_sheetmetal,单击“确定”按钮。

步骤2:创建拉伸壁作为钣金第一壁。

(1)单击 (拉伸)按钮,打开“拉伸”选项卡。

(拉伸)按钮,打开“拉伸”选项卡。

(2)选择FRONT基准平面定义草绘平面,快速进入草绘器。

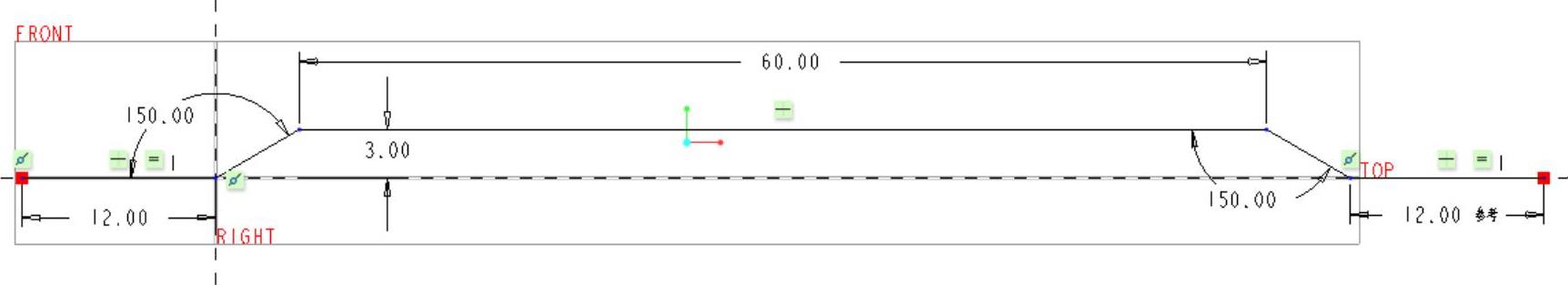

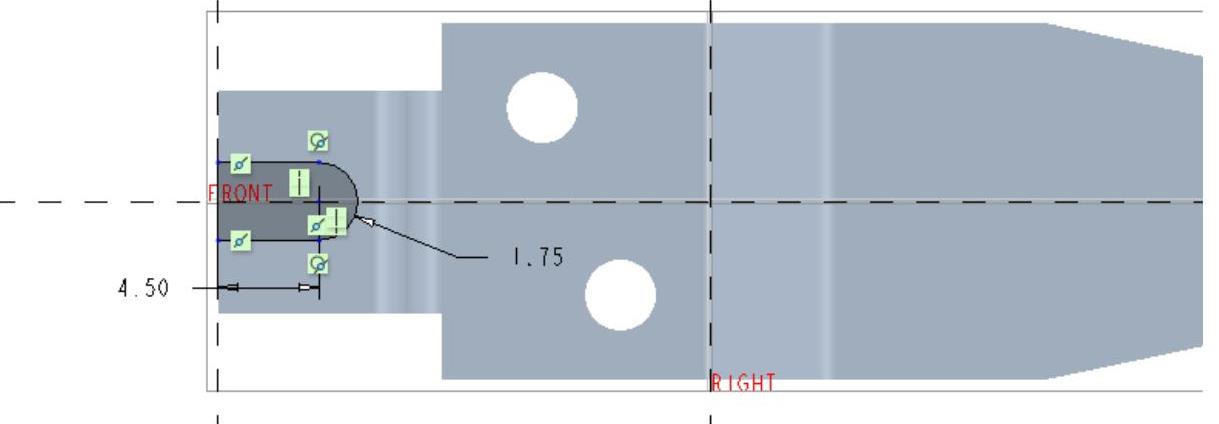

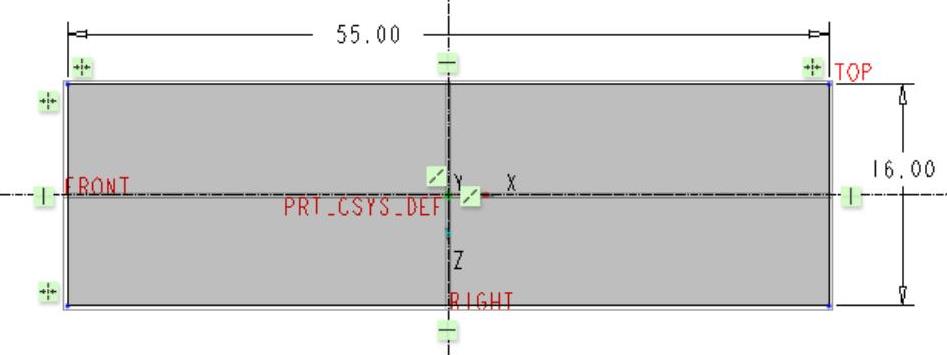

(3)绘制图6-152所示的图形,单击 (确定)按钮。

(确定)按钮。

图6-152 绘制图形

(4)在“拉伸”选项卡上,输入壁的厚度值为“0.6”,输入拉伸深度值为“16”,从深度选项列表框中选择“ (对称)”选项。

(对称)”选项。

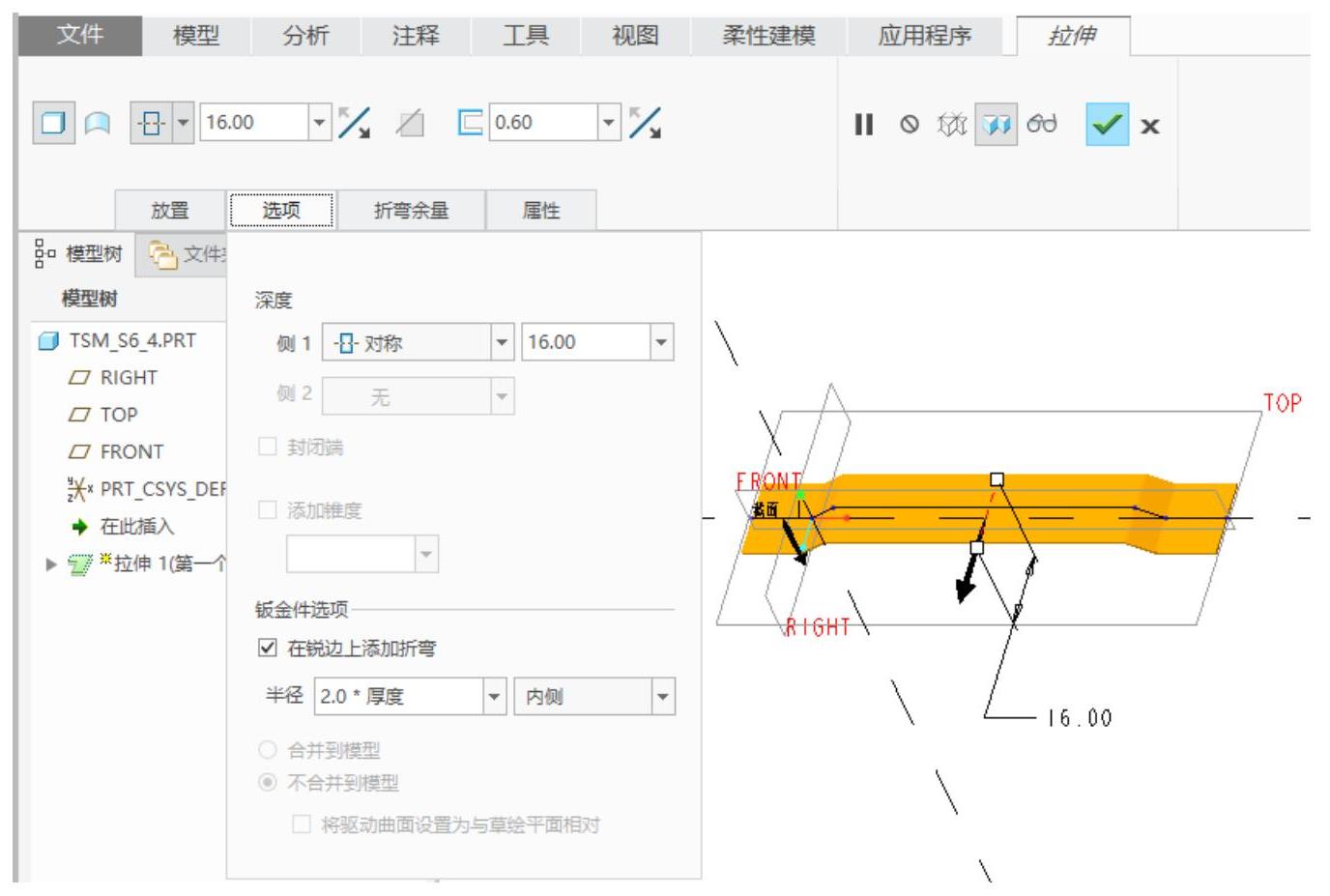

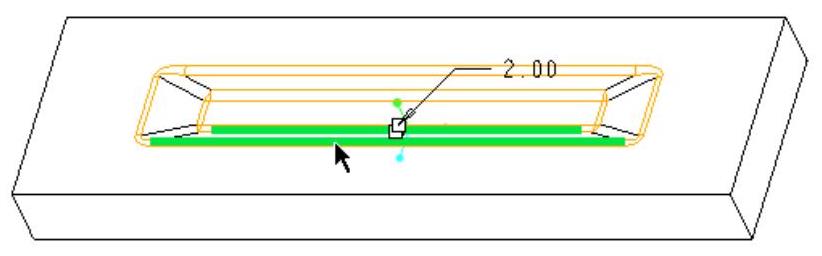

(5)从“拉伸”选项卡中打开“选项”面板,在“钣金件选项”选项组中勾选“在锐边上添加折弯”复选框,并在“半径”框中选择“2.0*厚度”选项,设置标注折弯的方式选项为“内侧”,如图6-153所示。

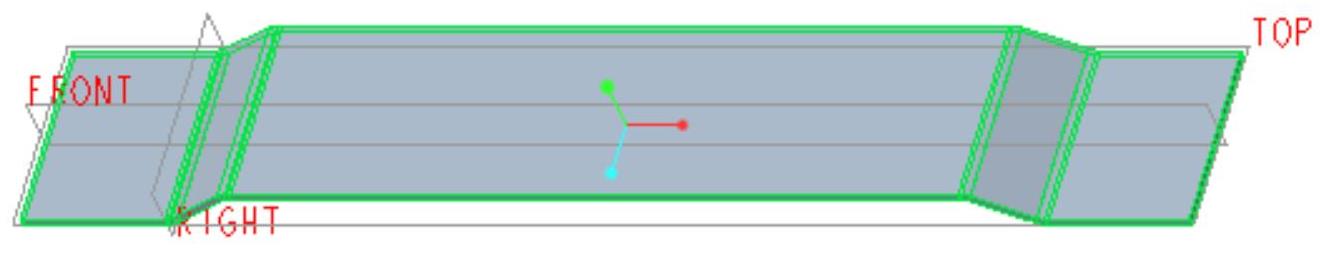

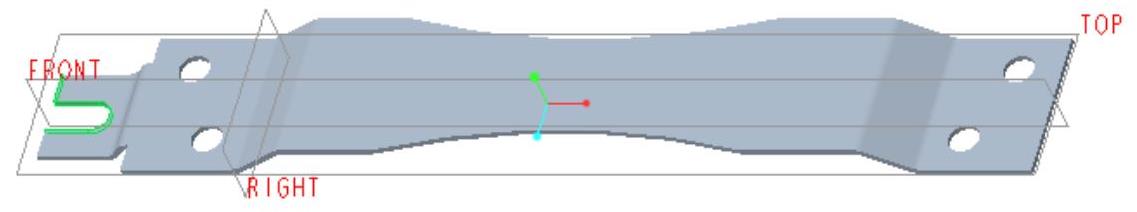

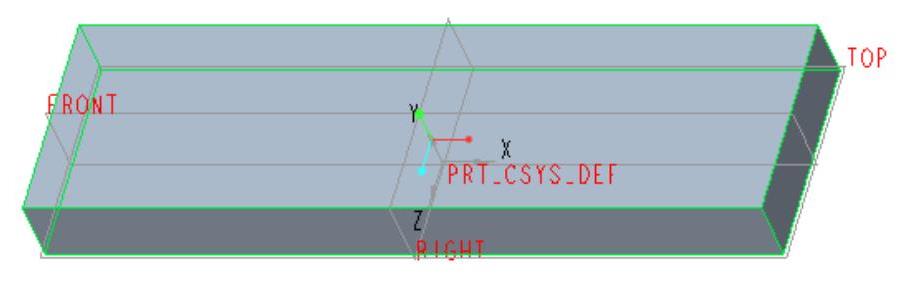

(6)在“拉伸”选项卡中单击 (完成)按钮,完成的拉伸壁作为第一壁,如图6-154所示。

(完成)按钮,完成的拉伸壁作为第一壁,如图6-154所示。

步骤3:在钣金件中切除材料。

(1)单击 (拉伸)按钮,打开“拉伸”选项卡,并暂时接受“拉伸”选项卡中默认的按钮设置,如

(拉伸)按钮,打开“拉伸”选项卡,并暂时接受“拉伸”选项卡中默认的按钮设置,如 (移除材料)按钮和

(移除材料)按钮和 (移除与曲面垂直的材料)按钮处于被选中的状态,并且默认选中

(移除与曲面垂直的材料)按钮处于被选中的状态,并且默认选中 (移除垂直于驱动曲面的材料)图标选项。

(移除垂直于驱动曲面的材料)图标选项。

图6-153 设置钣金件选项

图6-154 创建拉伸壁

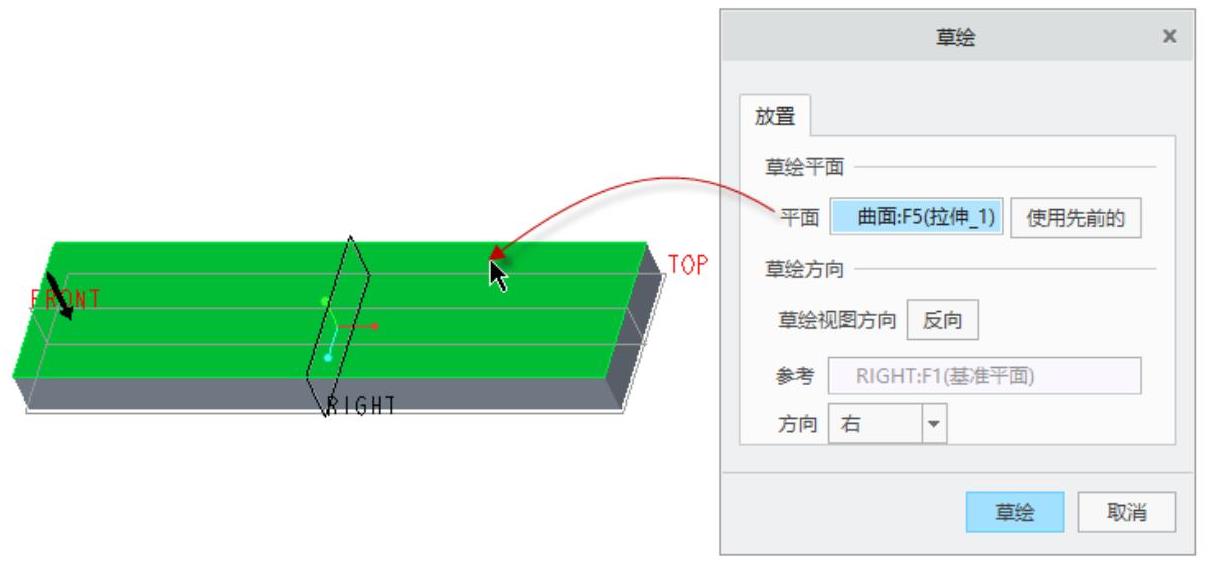

(2)在“拉伸”选项卡中打开“放置”面板,单击“定义”按钮,弹出“草绘”对话框,选择TOP基准平面作为草绘平面,以RIGHT基准平面为草绘方向参考,其方向选项为“右”,单击“草绘”按钮,进入草绘器。

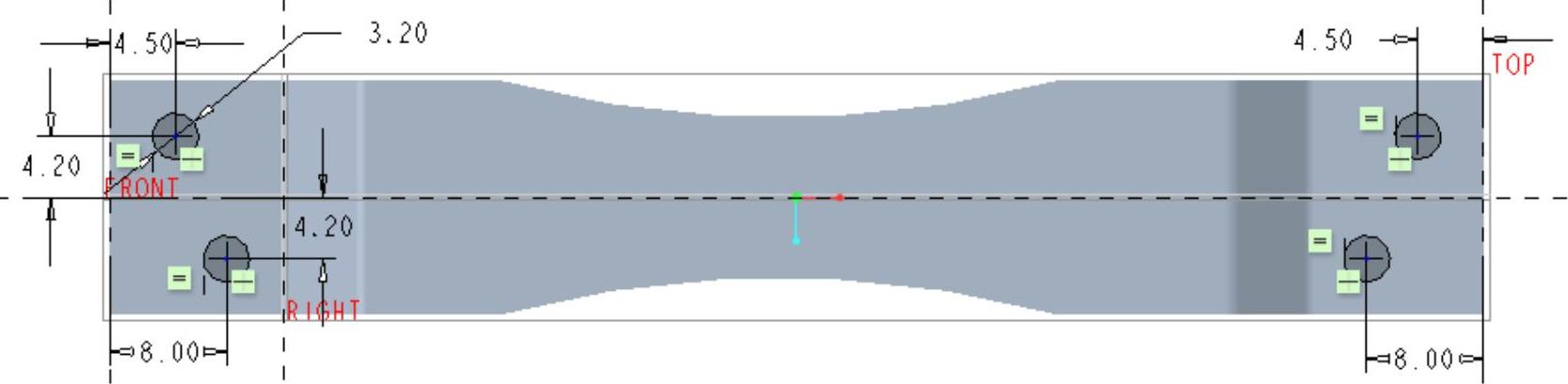

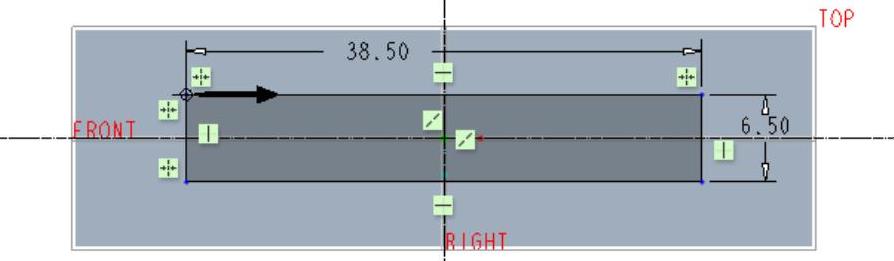

(3)绘制图6-155所示的剖面,单击 (确定)按钮。

(确定)按钮。

图6-155 绘制剖面

(4)默认的侧1深度选项为“ (到下一个)”,单击

(到下一个)”,单击 (将拉伸的深度方向更改为草绘的另一侧)按钮来获得所需的深度方向。

(将拉伸的深度方向更改为草绘的另一侧)按钮来获得所需的深度方向。

(5)在“拉伸”选项卡中单击 (完成)按钮,完成该切除操作的钣金件模型如图6-156所示。

(完成)按钮,完成该切除操作的钣金件模型如图6-156所示。

图6-156 切除材料(创建钣金件切口)

步骤4:在钣金件中切除出定位孔。

(1)单击 (拉伸)按钮,打开“拉伸”选项卡,并暂时接受“拉伸”选项卡中默认的按钮设置,如

(拉伸)按钮,打开“拉伸”选项卡,并暂时接受“拉伸”选项卡中默认的按钮设置,如 (移除材料)按钮和

(移除材料)按钮和 (移除与曲面垂直的材料)按钮处于被选中的状态,并且默认选中

(移除与曲面垂直的材料)按钮处于被选中的状态,并且默认选中 (移除垂直于驱动曲面的材料)图标选项。

(移除垂直于驱动曲面的材料)图标选项。

(2)单击“放置”标签以打开“放置”面板,接着在“放置”面板中单击“定义”按钮,弹出“草绘”对话框,然后在“草绘”对话框中单击“使用先前的”按钮,进入草绘器。

(3)绘制剖面,如图6-157所示,单击 (确定)按钮。

(确定)按钮。

图6-157 绘制剖面

(4)默认的侧1深度选项为“ (到下一个)”,确保深度方向为所需,单击

(到下一个)”,确保深度方向为所需,单击 (完成)按钮,得到的钣金件切口效果如图6-158所示。

(完成)按钮,得到的钣金件切口效果如图6-158所示。

图6-158 切除出定位孔

步骤5:创建用户定义的法兰壁。

(1)从功能区“模型”选项卡的“形状”组中单击 (法兰)按钮,打开“凸缘”选项卡。

(法兰)按钮,打开“凸缘”选项卡。

(2)指定法兰壁的形状选项为“用户定义”。

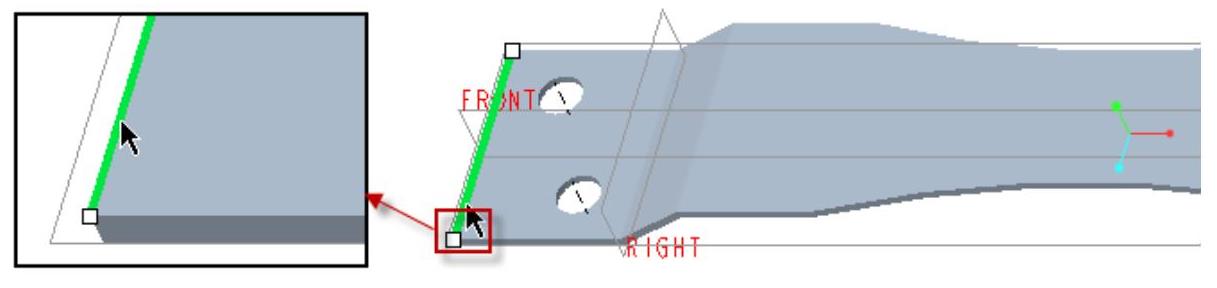

(3)在图形窗口中选择图6-159所示的边作为连接边。

图6-159 指定连接边

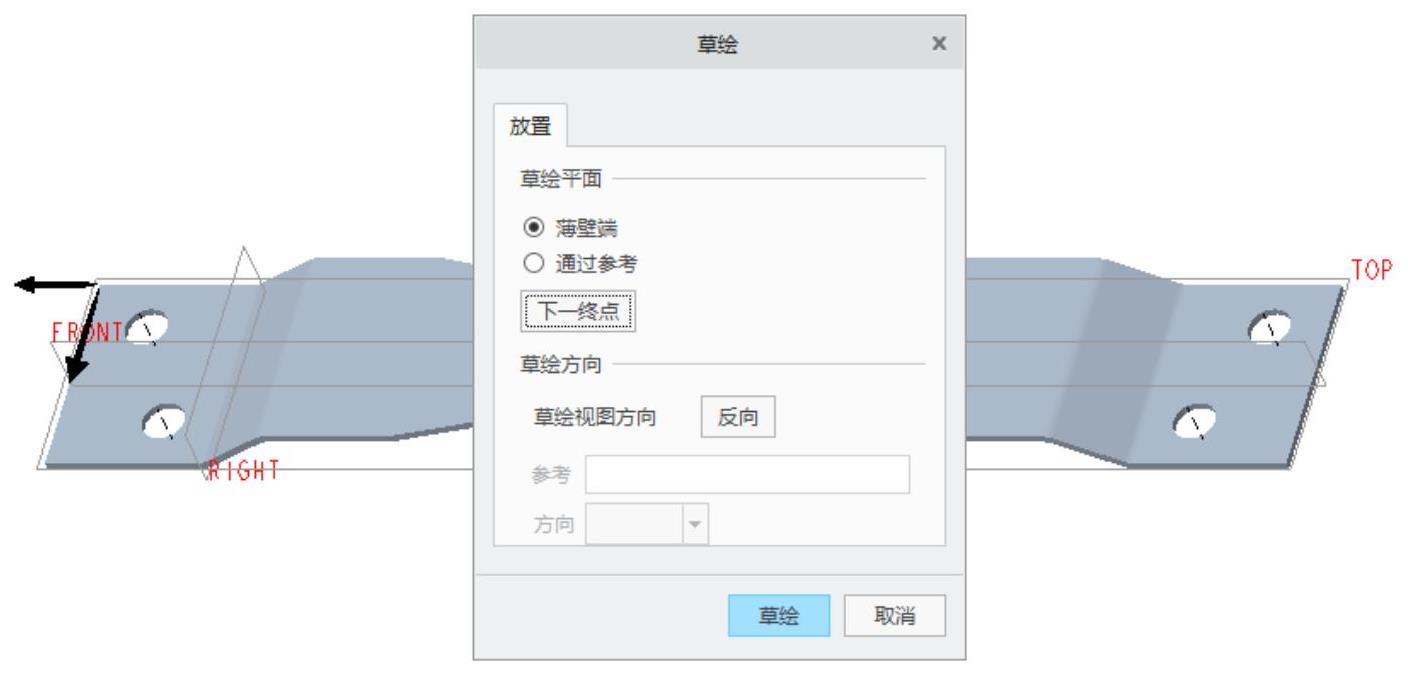

(4)在“凸缘”选项卡中打开“形状”面板,接着在“形状”面板中单击“草绘”按钮,激活草绘器以创建轮廓形状。此时,系统弹出“草绘”对话框,如图6-160所示。在“草绘”对话框中单击“草绘”按钮,进入草绘模式。

图6-160 弹出“草绘”对话框

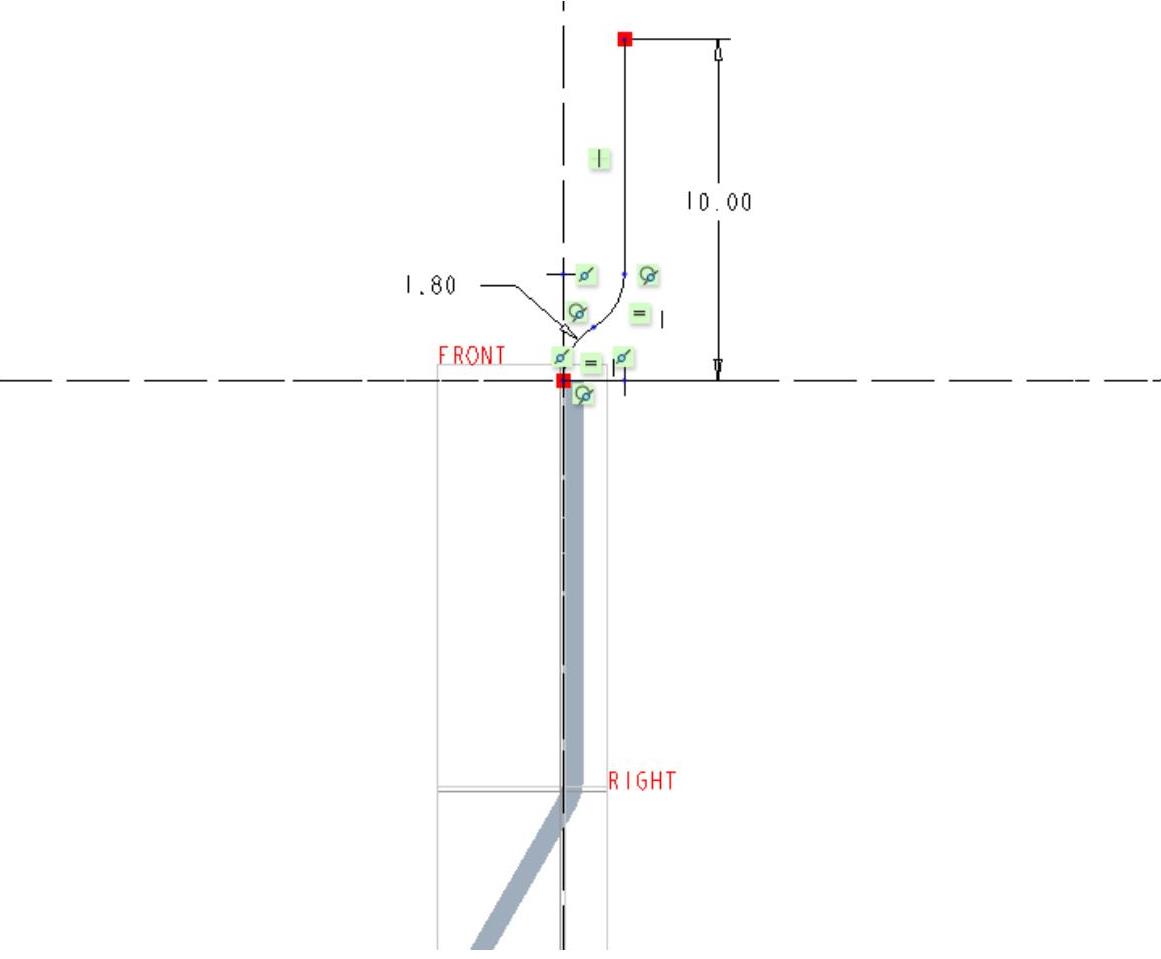

(5)绘制图6-161所示的轮廓形状线,单击 (确定)按钮。

(确定)按钮。

图6-161 绘制图形

(6)在“凸缘”选项卡中选择 (从链端点以指定值在第一方向上修剪或延伸)选项,输入第一方向的长度值为“-3”,按〈Enter〉键确认;接着选择

(从链端点以指定值在第一方向上修剪或延伸)选项,输入第一方向的长度值为“-3”,按〈Enter〉键确认;接着选择 (从链端点以指定值在第二方向上修剪或延伸)选项,输入第二方向的长度值为“-3”,按〈Enter〉键确认。

(从链端点以指定值在第二方向上修剪或延伸)选项,输入第二方向的长度值为“-3”,按〈Enter〉键确认。

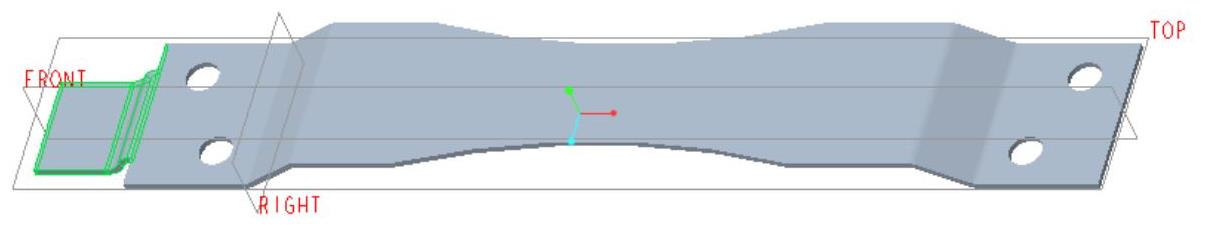

(7)在“凸缘”选项卡中单击 (完成)按钮,创建的该法兰壁如图6-162所示。

(完成)按钮,创建的该法兰壁如图6-162所示。

图6-162 创建用户定义的法兰壁

步骤6:拉伸切除钣金件材料。

(1)单击 (拉伸)按钮,打开“拉伸”选项卡,并暂时接受“拉伸”选项卡中默认的按钮设置,如

(拉伸)按钮,打开“拉伸”选项卡,并暂时接受“拉伸”选项卡中默认的按钮设置,如 (移除材料)按钮和

(移除材料)按钮和 (移除与曲面垂直的材料)按钮处于被选中的状态,并且默认选中

(移除与曲面垂直的材料)按钮处于被选中的状态,并且默认选中 (移除垂直于驱动曲面的材料)图标选项。

(移除垂直于驱动曲面的材料)图标选项。

(2)在“拉伸”选项卡中打开“放置”面板,接着单击“放置”面板上的“定义”按钮,弹出“草绘”对话框,选择TOP基准平面作为草绘平面,以RIGHT基准平面为草绘方向参考,方向选项为“右”,单击“草绘”按钮,进入草绘器。

(3)绘制图6-163所示的图形,单击 (确定)按钮。

(确定)按钮。

图6-163 绘制图形

(4)默认的侧1深度选项为“ (到下一个)”,单击

(到下一个)”,单击 (完成)按钮,完成该切除操作而得到的钣金件效果如6-164所示。

(完成)按钮,完成该切除操作而得到的钣金件效果如6-164所示。

图6-164 拉伸切除后的效果

步骤7:在钣金件中创建倒角特征。

(1)在功能区的“模型”选项卡中单击“工程”→“倒角”旁的 (三角箭头)按钮→

(三角箭头)按钮→ (边倒角)按钮,打开“边倒角”选项卡。

(边倒角)按钮,打开“边倒角”选项卡。

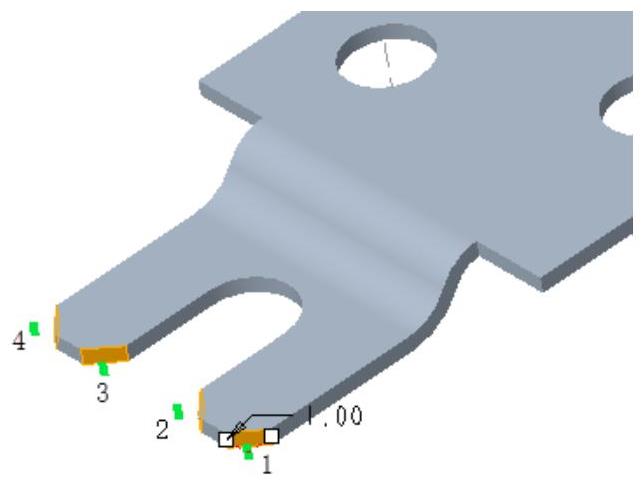

(2)设置边倒角的标注形式选项为“D×D”,并设置D值为“1”。(https://www.xing528.com)

(3)结合〈Ctrl〉键选择图6-165所示的4个边参考对象。

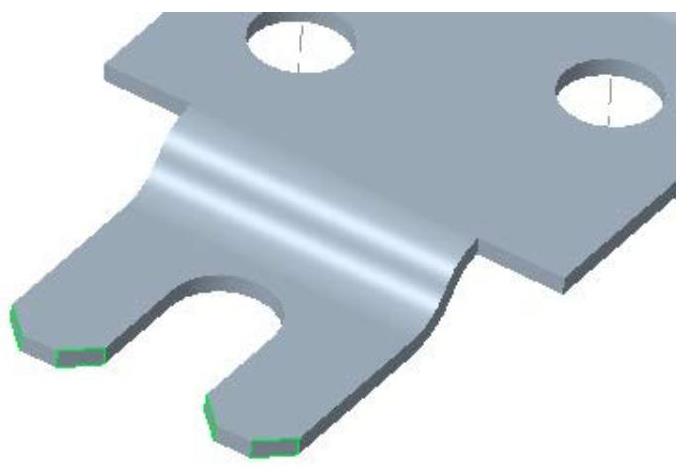

(4)单击“边倒角”选项卡中的 (完成)按钮,创建的倒角特征如图6-166所示。

(完成)按钮,创建的倒角特征如图6-166所示。

图6-165 选择要倒角的边参考

图6-166 完成创建边倒角特征

步骤8:新建一个零件文件。

(1)在“快速访问”工具栏中单击 (新建)按钮,打开“新建”对话框。

(新建)按钮,打开“新建”对话框。

(2)从“类型”选项组中选择“零件”单选按钮,从“子类型”选项组中选择“实体”单选按钮,在“名称”文本框中输入文件名为“tsm_s6_5_die5x”,取消勾选“使用默认模板”复选框。接着,单击“确定”按钮,弹出“新文件选项”对话框。

(3)在“模板”选项组中选择公制模板mmns_part_solid,单击“确定”按钮。

步骤9:创建拉伸实体作为基座。

(1)在功能区“模型”选项卡的“形状”组中单击 (拉伸)按钮,打开“拉伸”选项卡。

(拉伸)按钮,打开“拉伸”选项卡。

(2)选择TOP基准平面作为草绘平面,快速进入草绘器。

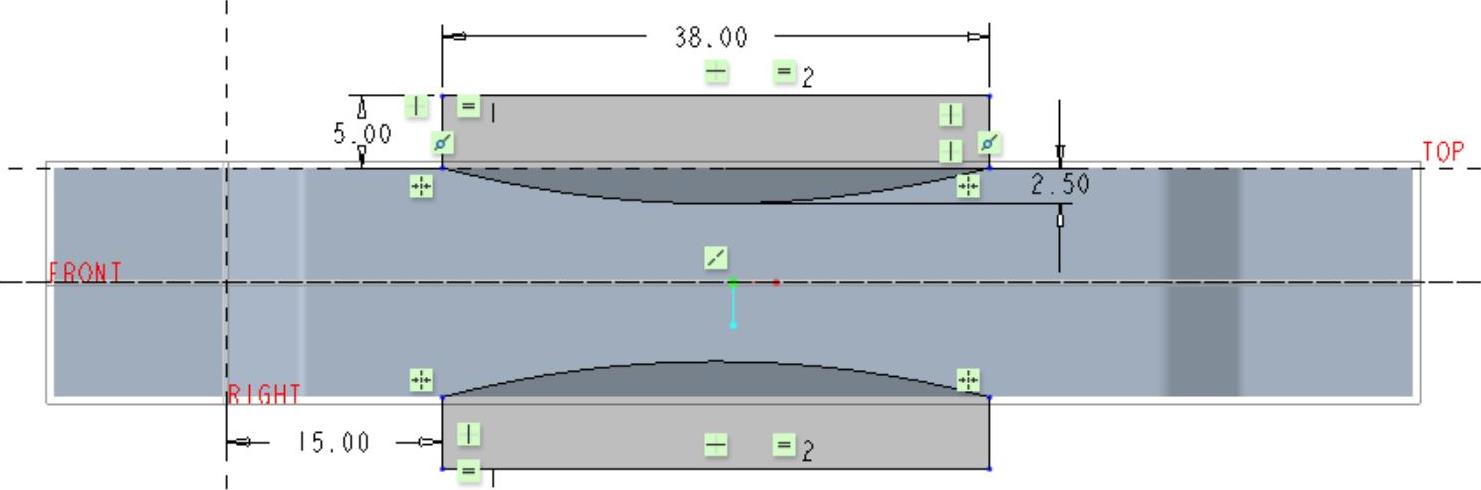

(3)绘制图6-167所示的拉伸剖面,单击 (确定)按钮。

(确定)按钮。

图6-167 绘制剖面

(4)输入默认深度方向上的深度值为“5”。

(5)单击“拉伸”选项卡中的 (完成)按钮,创建的拉伸实体如图6-168所示。

(完成)按钮,创建的拉伸实体如图6-168所示。

图6-168 创建拉伸实体作为基座

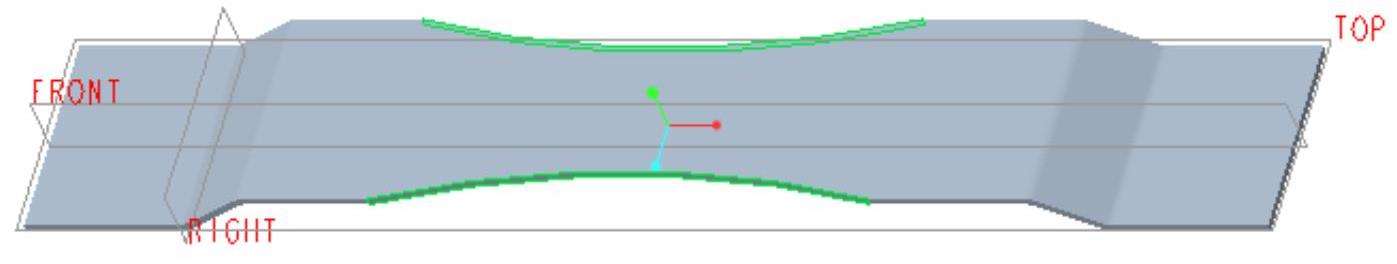

步骤10:在基座上创建混合切除特征。

(1)在功能区的“模型”选项卡中单击“形状”→ (混合)按钮,打开“混合”选项卡,接着在“混合”选项卡中单击

(混合)按钮,打开“混合”选项卡,接着在“混合”选项卡中单击 (去除材料)按钮。

(去除材料)按钮。

(2)在“混合”选项卡中打开“截面”面板,选择“草绘截面”单选按钮,接着单击“定义”按钮,弹出“草绘”对话框,选择图6-169所示的实体面定义草绘平面,默认以RIGHT基准平面为草绘方向参考,方向选项为“右”,单击“草绘”按钮,进入草绘器。

图6-169 指定草绘平面

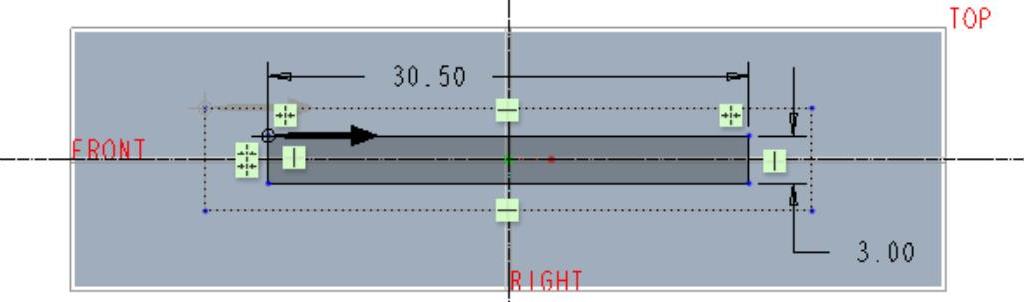

(3)绘制第一个截面(剖面1),如图6-170所示,单击 (确定)按钮。

(确定)按钮。

图6-170 绘制剖面1

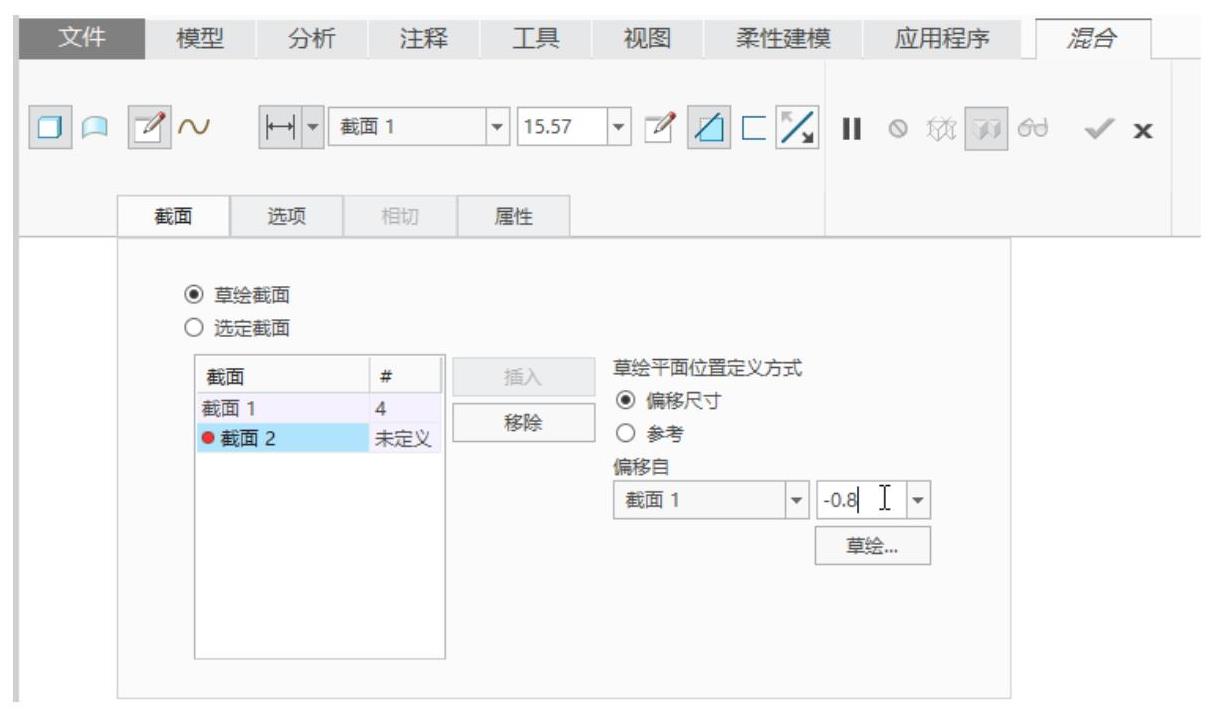

(4)在“混合”选项卡的“截面”面板中,设置截面2的草绘平面位置定义方式为“偏移尺寸”,其偏移自截面1的距离为“-0.8”,如图6-171所示,然后单击“草绘”按钮。

图6-171 设置截面2的草绘平面位置定义方式和偏移距离等

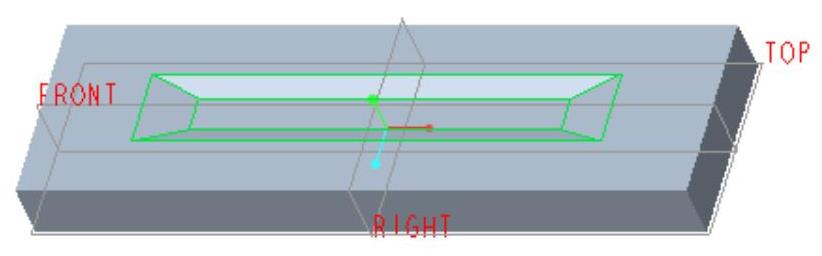

(5)绘制第二个截面(剖面2),如图6-172所示,单击 (确定)按钮。

(确定)按钮。

图6-172 绘制剖面2

(6)在“混合”选项卡中打开“选项”面板,从“混合曲面”选项组中选择“直”单选按钮,如图6-173所示。

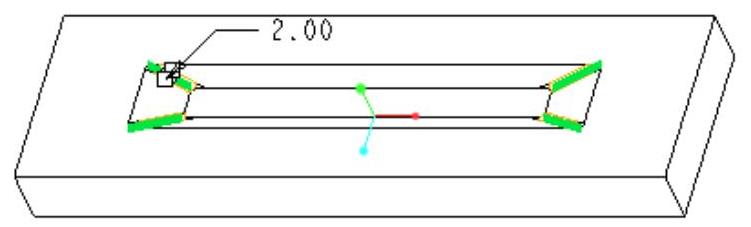

(7)在“混合”选项卡中单击 (完成)按钮,完成图6-174所示的混合切除特征。

(完成)按钮,完成图6-174所示的混合切除特征。

图6-173 选择“直”单选按钮

图6-174 创建混合切除特征

步骤11:圆角1。

(1)从功能区“模型”选项卡的“工程”组中单击 (倒圆角)按钮,打开“倒圆角”选项卡。

(倒圆角)按钮,打开“倒圆角”选项卡。

(2)设置当前圆角集的半径为“2”。

(3)结合〈Ctrl〉键选择图6-175所示的边线。

(4)单击“倒圆角”选项卡中的 (完成)按钮。

(完成)按钮。

步骤12:圆角2。

(1)单击 (倒圆角)按钮,打开“倒圆角”选项卡。

(倒圆角)按钮,打开“倒圆角”选项卡。

(2)设置当前圆角集的半径为“2”。

(3)结合〈Ctrl〉键选择图6-176所示的边线。

图6-175 圆角1

图6-176 圆角2

(4)单击“倒圆角”选项卡中的 (完成)按钮。

(完成)按钮。

步骤13:保存实体零件作为凹模参考模型,并关闭该文件。

(1)在“快速访问”工具栏中单击 (保存)按钮,在指定的目录下保存该实体零件。

(保存)按钮,在指定的目录下保存该实体零件。

(2)在“快速访问”工具栏中单击 (关闭)按钮。

(关闭)按钮。

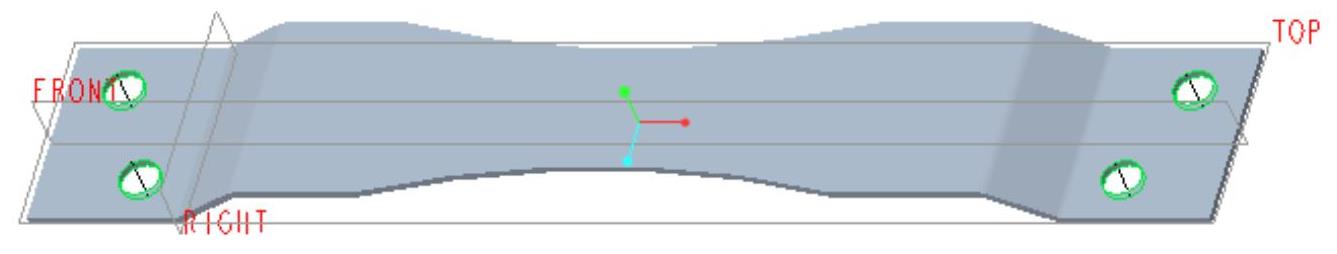

步骤14:在钣金件中创建成型特征。

(1)返回到之前的钣金件(tsm_s6_4.prt)中,从功能区“模型”选项卡的“工程”组中单击“成型”→ (凹模)按钮,打开“凹模”选项卡。

(凹模)按钮,打开“凹模”选项卡。

(2)在功能区的“凹模”选项卡中单击 (打开冲孔模型)按钮,弹出“打开”按钮,选择之前创建的tsm_s6_5die5x.prt作为成型参考零件,也可以选择随书配套的tsm_s6_5_die5_finish.prt,然后单击“打开”按钮。接着可以设置选中

(打开冲孔模型)按钮,弹出“打开”按钮,选择之前创建的tsm_s6_5die5x.prt作为成型参考零件,也可以选择随书配套的tsm_s6_5_die5_finish.prt,然后单击“打开”按钮。接着可以设置选中 (指定约束时在单独的窗口中显示元件)按钮和

(指定约束时在单独的窗口中显示元件)按钮和 (指定约束时在装配窗口中显示元件)按钮。

(指定约束时在装配窗口中显示元件)按钮。

(3)在“凹模”选项卡中单击选中 (手动放置)和

(手动放置)和 (从属复制)按钮。

(从属复制)按钮。

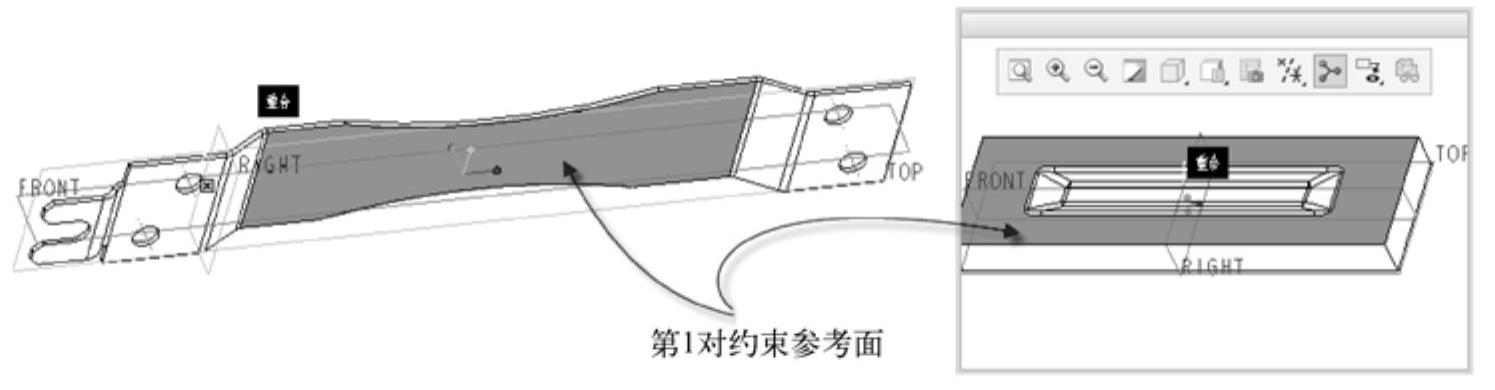

(4)在“凹模”选项卡中打开“放置”面板,从“约束类型”列表框中选择“重合”选项,在参考模型和卡片钣金件中选择的重合参考面如图6-177所示。

图6-177 选择第一对约束参考面(重合约束)

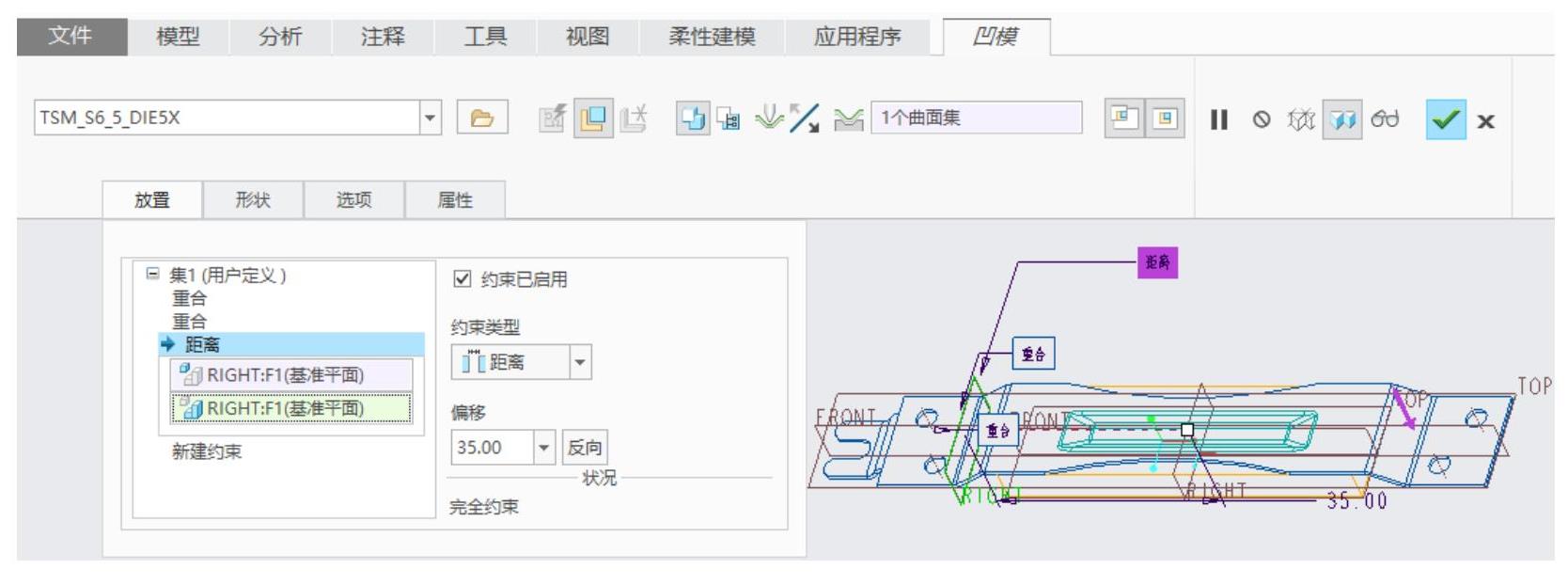

(5)在“放置”面板中单击“新建约束”以新建一个约束,从“约束类型”下拉列表框中选择“重合”选项,在参考模型中选择FRONT基准平面,在卡片钣金件中选择FRONT基准平面。

(6)在“放置”面板中再次单击“新建约束”以新建一个约束,从“约束类型”下拉列表框中选择“距离”选项,在参考模型中选择RIGHT基准平面,在卡片钣金件中选择RIGHT基准平面,在“偏移”框中输入指定方向的偏移距离值为“35”,如图6-178所示。

图6-178 指定第3组约束

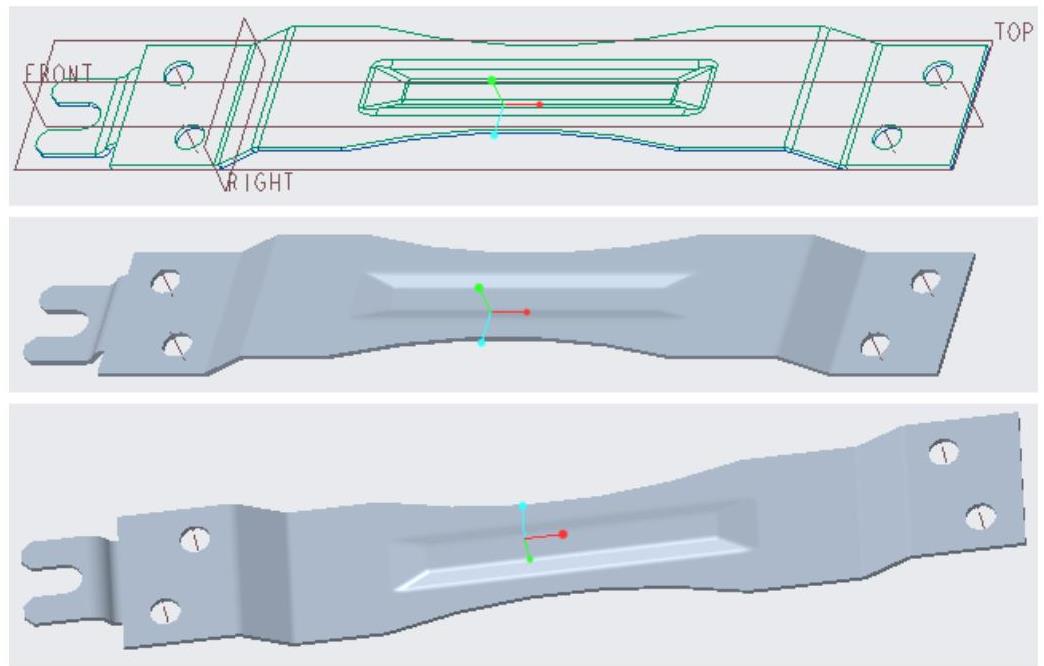

(7)单击“凹模”选项卡中的 (完成)按钮,在定位卡片钣金件中创建好该成型特征的效果如图6-179所示。

(完成)按钮,在定位卡片钣金件中创建好该成型特征的效果如图6-179所示。

图6-179 完成创建成型特征

步骤15:保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。