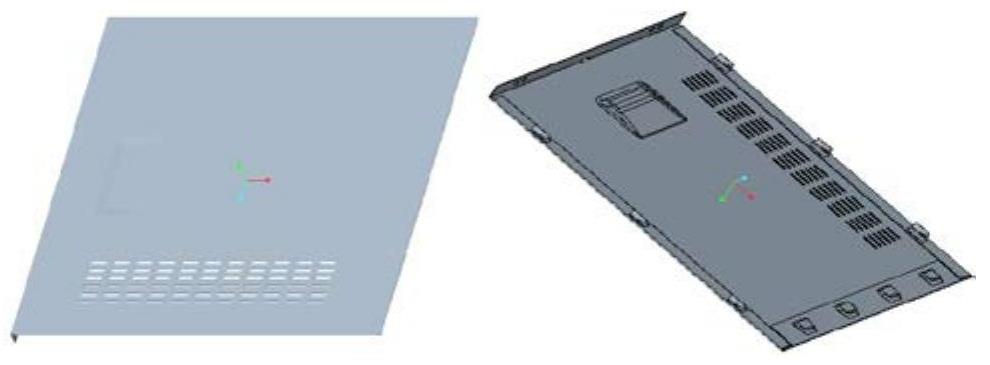

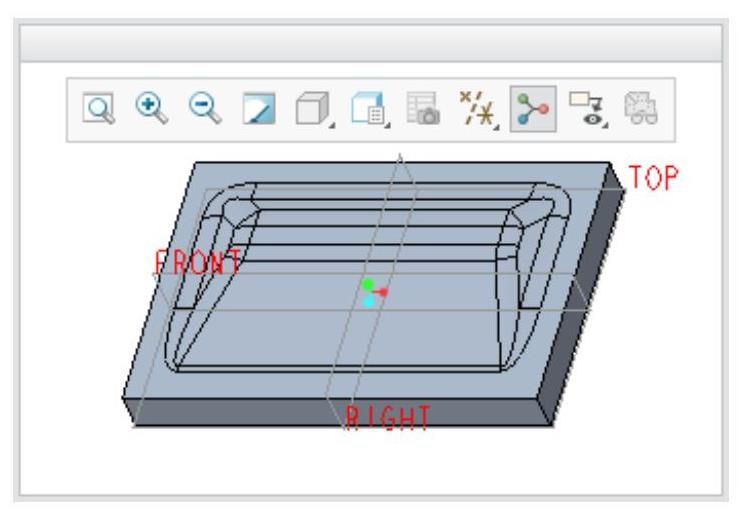

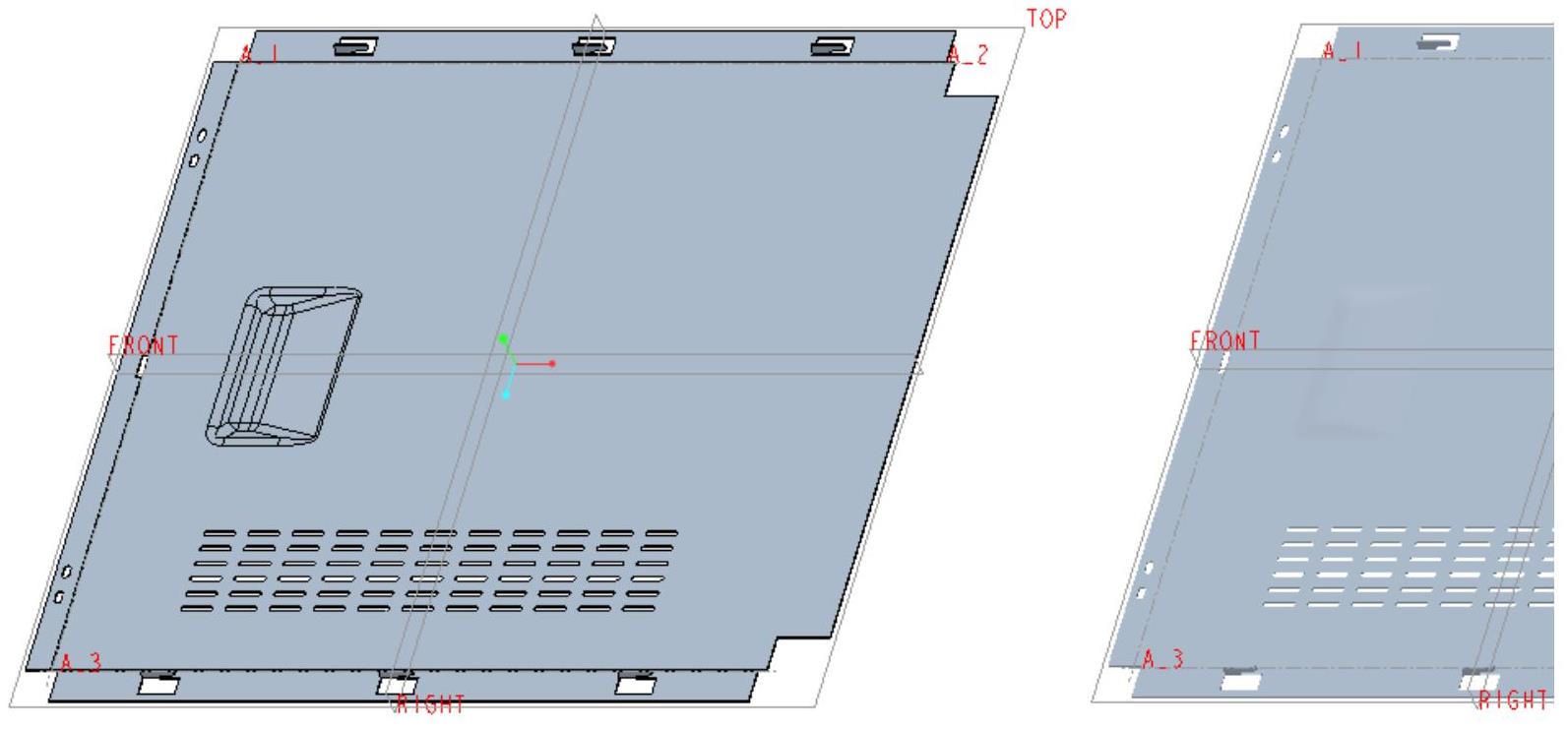

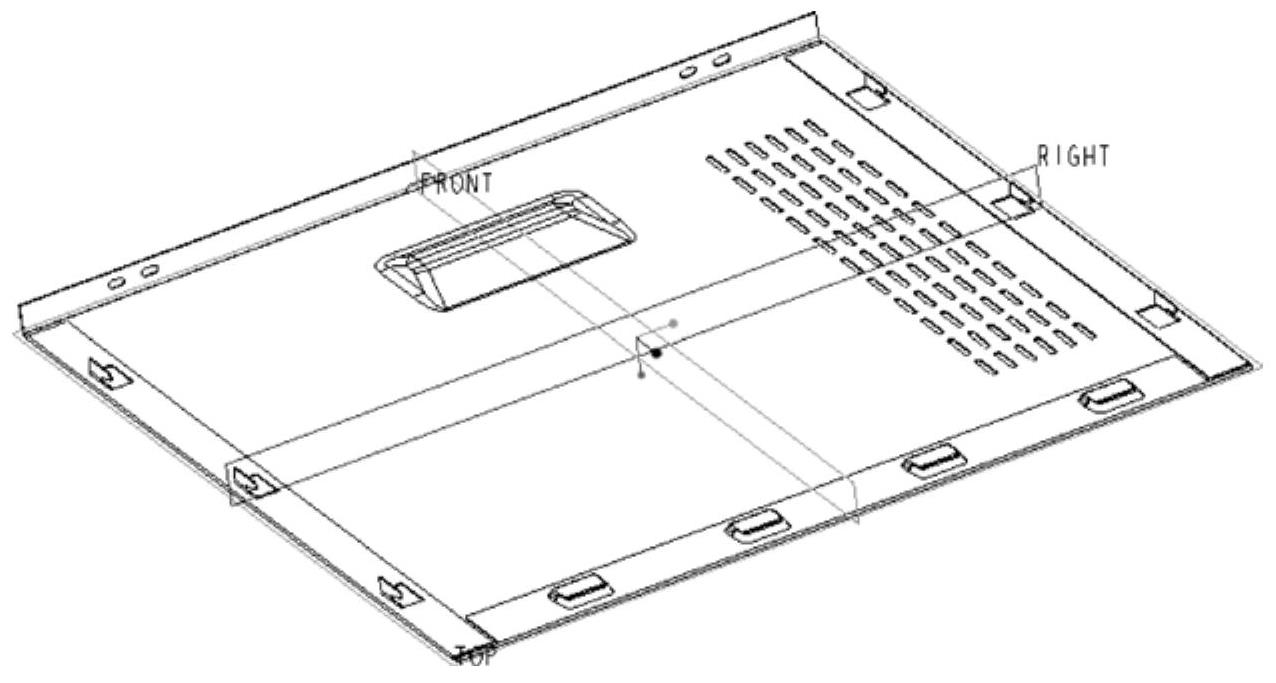

本实例要完成的计算机侧板钣金件如图6-1所示。

图6-1 计算机侧板

本实例的主要知识点如下。

●在钣金件上创建凸模成型特征,以及创建具有排除面的凹模成型特征。

●创建所需要的平面壁、法兰壁和平整壁。

●展平与折弯回去的应用。

●创建特征组和阵列特征组。

本实例详细的设计过程说明如下。

步骤1:新建钣金件文件。

(1)启动Creo Parametric 4.0软件后,在“快速访问”工具栏中单击 (新建)按钮,或者选择“文件”→“新建”命令,打开“新建”对话框。

(新建)按钮,或者选择“文件”→“新建”命令,打开“新建”对话框。

(2)从“类型”选项组中选择“零件”单选按钮,从“子类型”选项组中选择“钣金件”单选按钮,在“名称”文本框中输入文件名为“tsm_s6_1”,取消勾选“使用默认模板”复选框。接着,单击“确定”按钮,弹出“新文件选项”对话框。

(3)从“模板”选项组中选择mmns_part_sheetmetal,单击“确定”按钮。

步骤2:创建平面壁作为钣金件第一壁。

(1)在功能区“模型”选项卡的“形状”组中单击 (平面)按钮,打开“平面”选项卡。

(平面)按钮,打开“平面”选项卡。

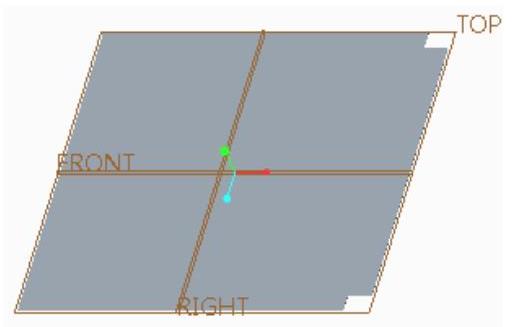

(2)选择TOP基准平面定义草绘平面,快速进入草绘器。

(3)绘制图6-2所示的剖面,单击 (确定)按钮。

(确定)按钮。

(4)在“平面”选项卡的壁厚度框中输入厚度值为“0.8”。

(5)在“平面”选项卡中单击 (完成)按钮,创建图6-3所示的平面壁。

(完成)按钮,创建图6-3所示的平面壁。

图6-2 绘制剖面

图6-3 创建平面壁

步骤3:拉伸切除。

(1)单击 (拉伸)按钮,打开“拉伸”选项卡,暂时接受默认的按钮设置。

(拉伸)按钮,打开“拉伸”选项卡,暂时接受默认的按钮设置。

(2)在“拉伸”选项卡中打开“放置”面板,接着单击“放置”面板上的“定义”按钮,弹出“草绘”对话框,在“草绘”对话框中单击“使用先前的”按钮,进入草绘器。

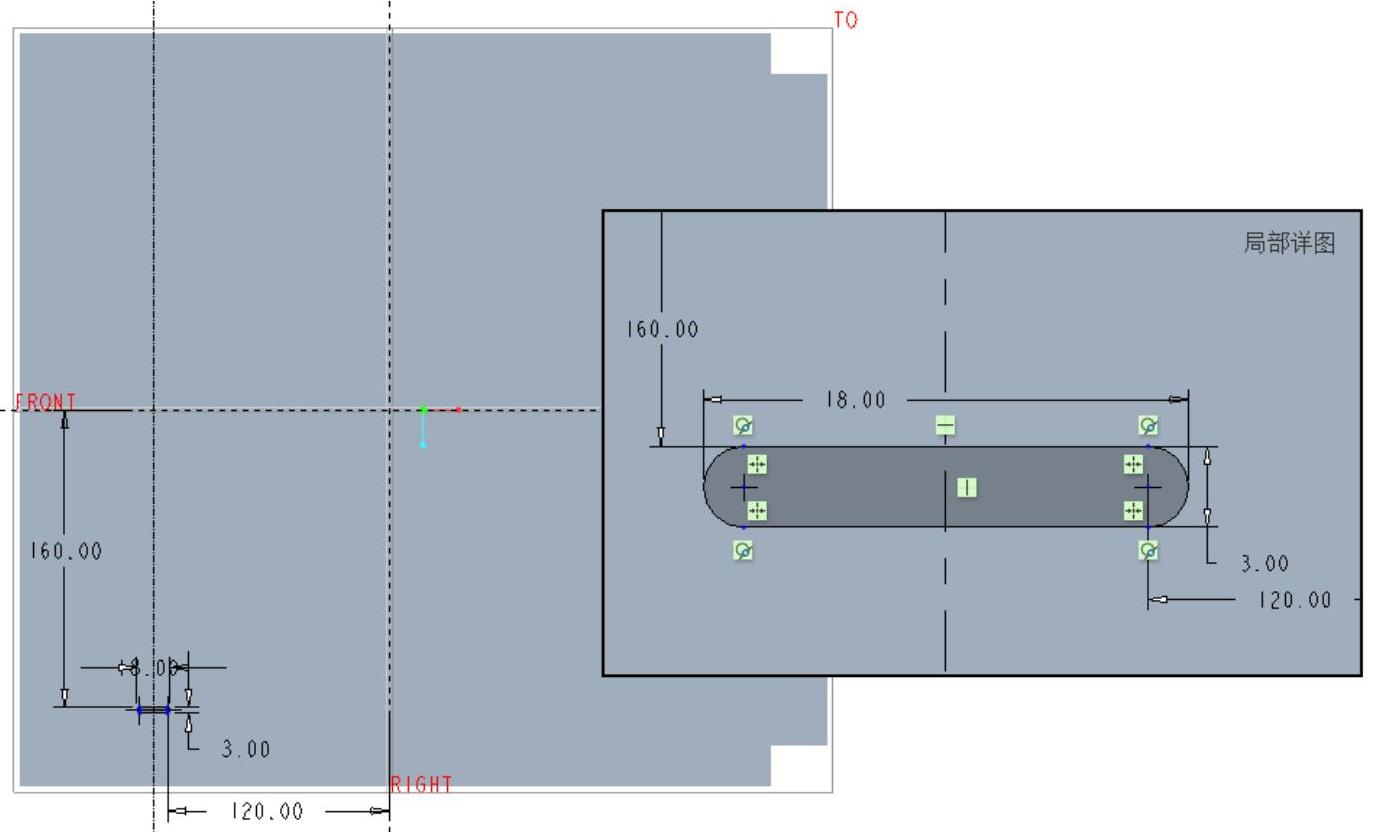

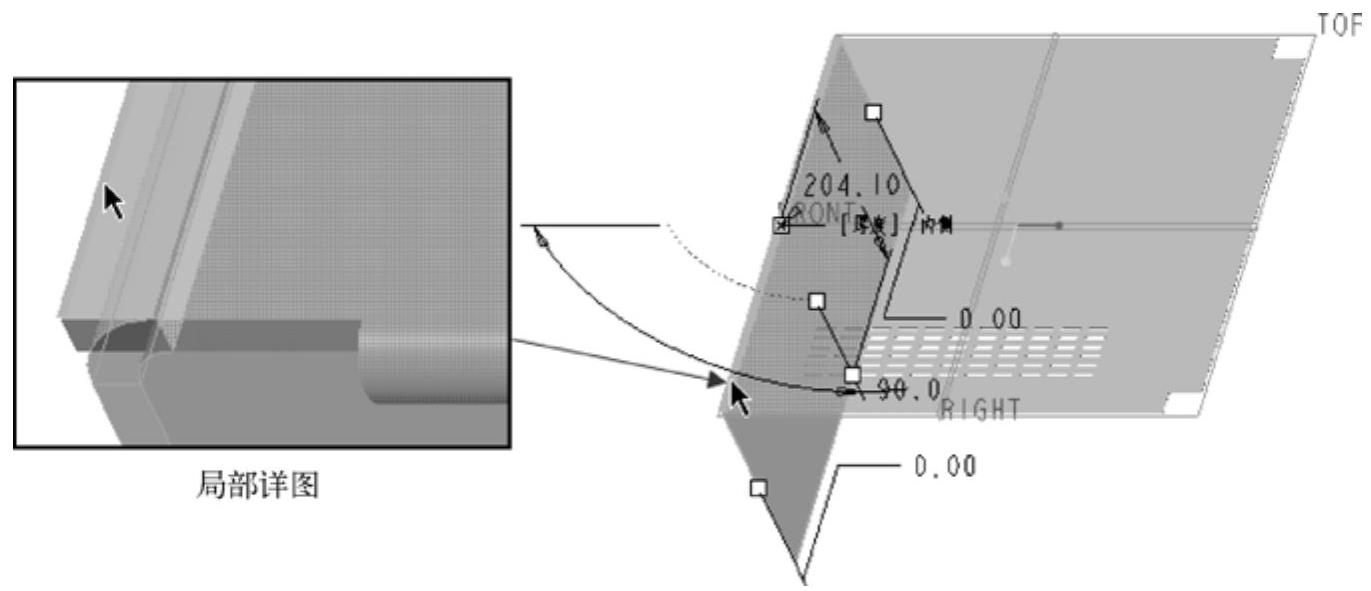

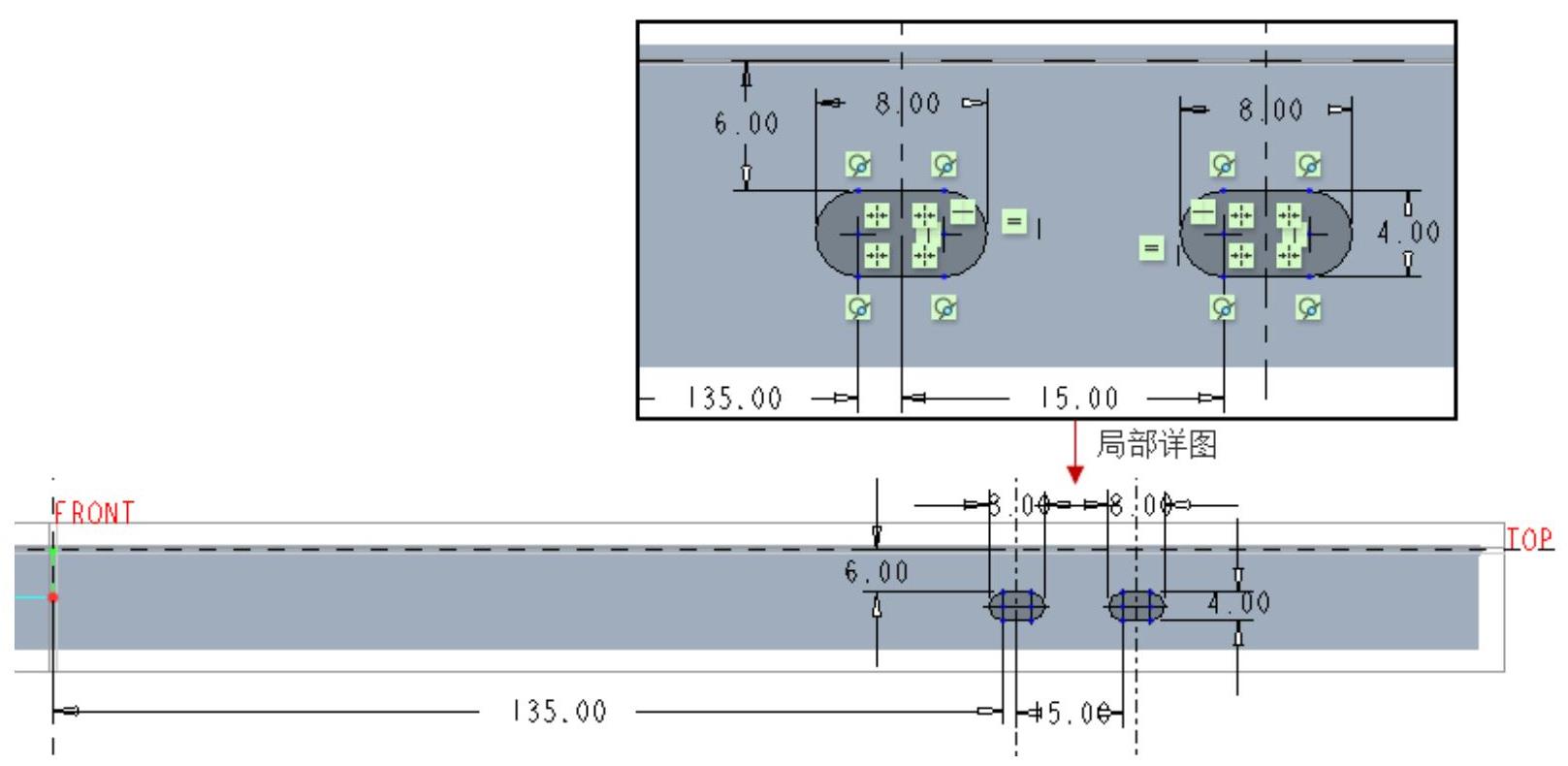

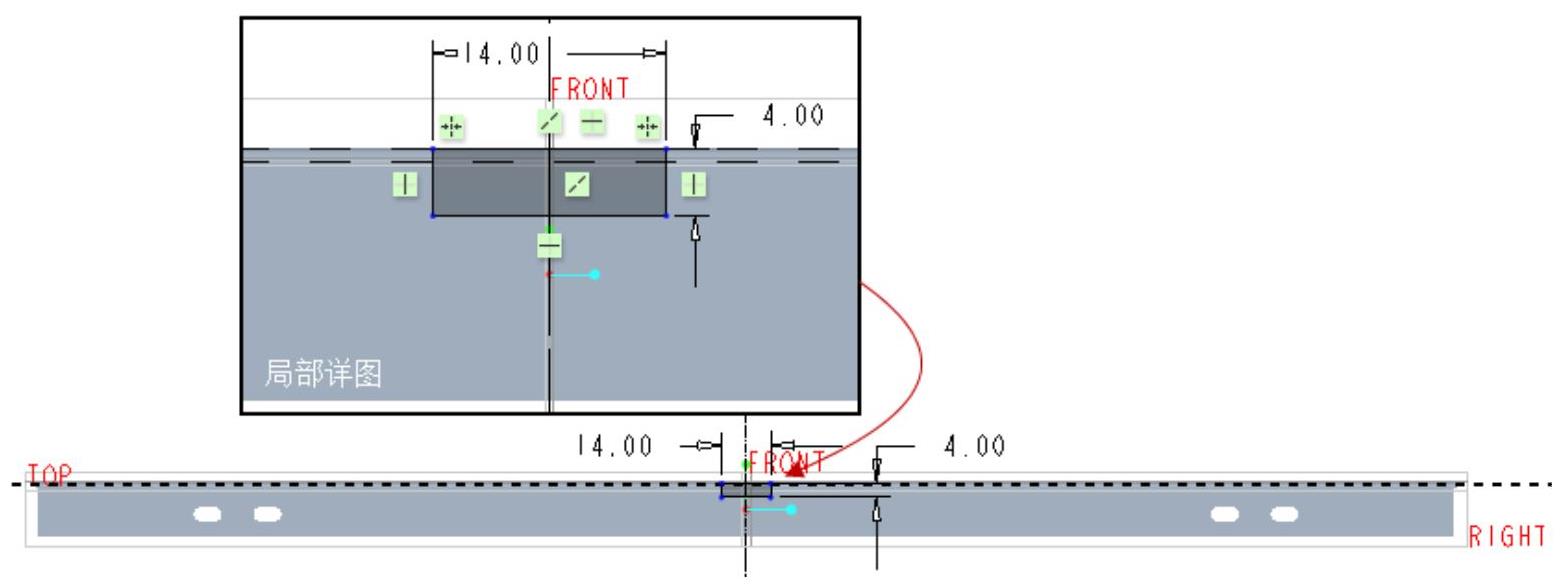

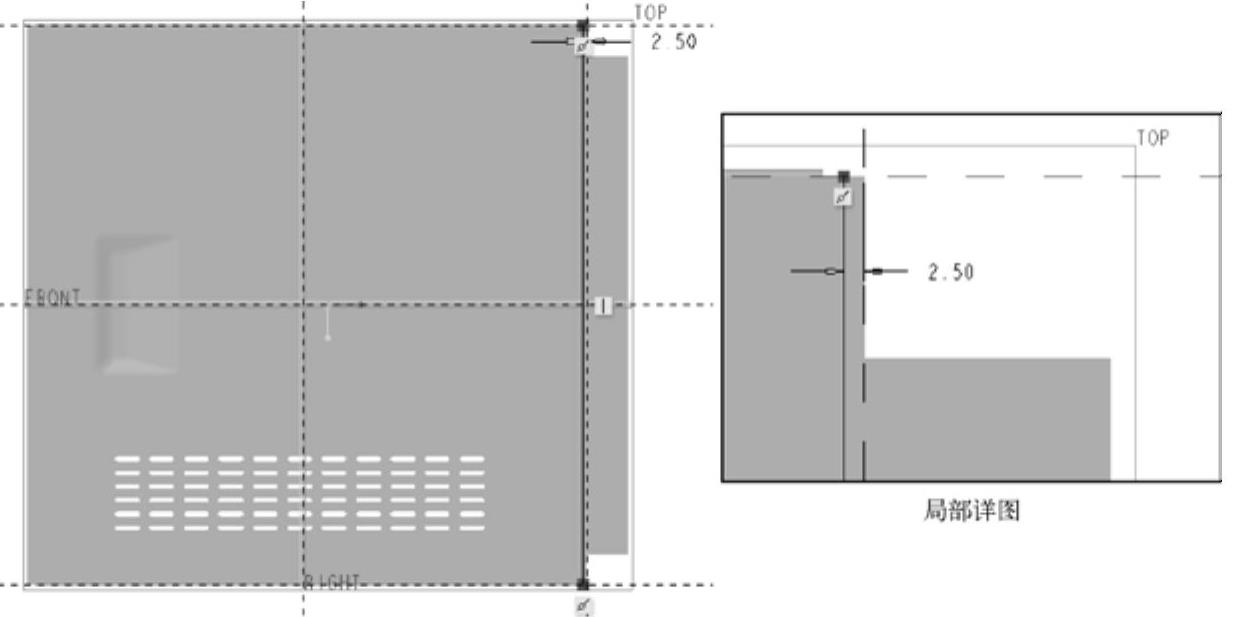

(3)绘制图6-4所示的“跑道形”剖面,右图为局部详图。单击 (确定)按钮。

(确定)按钮。

图6-4 绘制剖面

(4)从“拉伸”选项卡的侧1深度选项下拉列表框中选择“ (到下一个)”选项或“

(到下一个)”选项或“ (穿透)”选项,单击

(穿透)”选项,单击 (将拉伸的深度方向更改为草绘的另一侧)按钮以确保能形成钣金件切口。

(将拉伸的深度方向更改为草绘的另一侧)按钮以确保能形成钣金件切口。

(5)在“拉伸”选项卡中单击 (完成)按钮。

(完成)按钮。

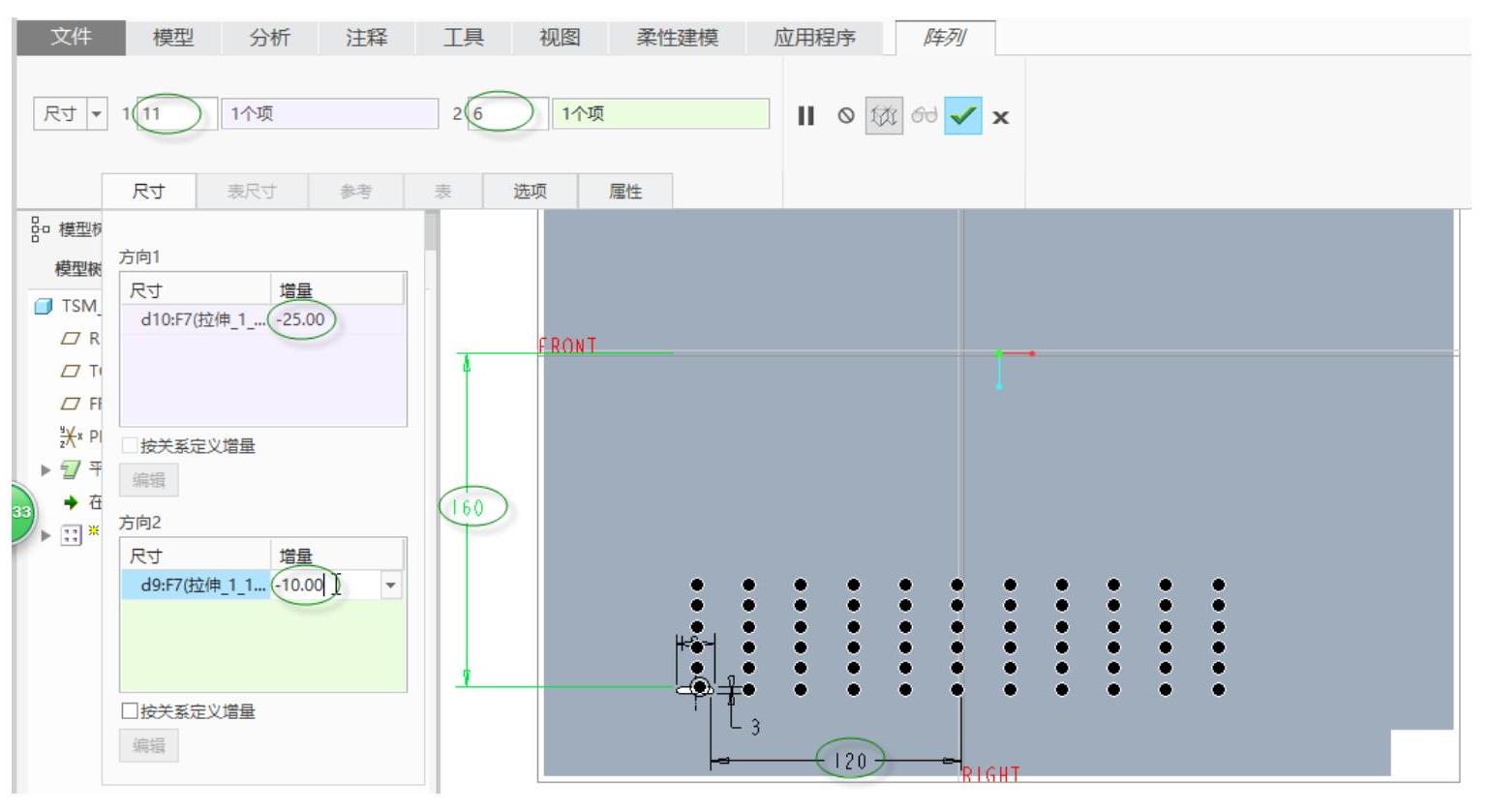

步骤4:创建阵列特征。

(1)确保刚创建的切口处于被选中的状态,从功能区的“模型”选项卡中单击“编辑”→ (阵列)按钮,打开“阵列”选项卡。

(阵列)按钮,打开“阵列”选项卡。

(2)指定阵列类型为“尺寸”,在模型中单击数值为120的尺寸作为方向1的尺寸参考,设置其增量为“-25”;在“尺寸”面板上激活“方向2”收集器,接着单击数值为160的尺寸,并设置其增量为“-10”;并在“阵列”选项卡上设置方向1的阵列成员数为“11”,方向2的阵列成员数为“6”,如图6-5所示。

图6-5 设置尺寸阵列参数

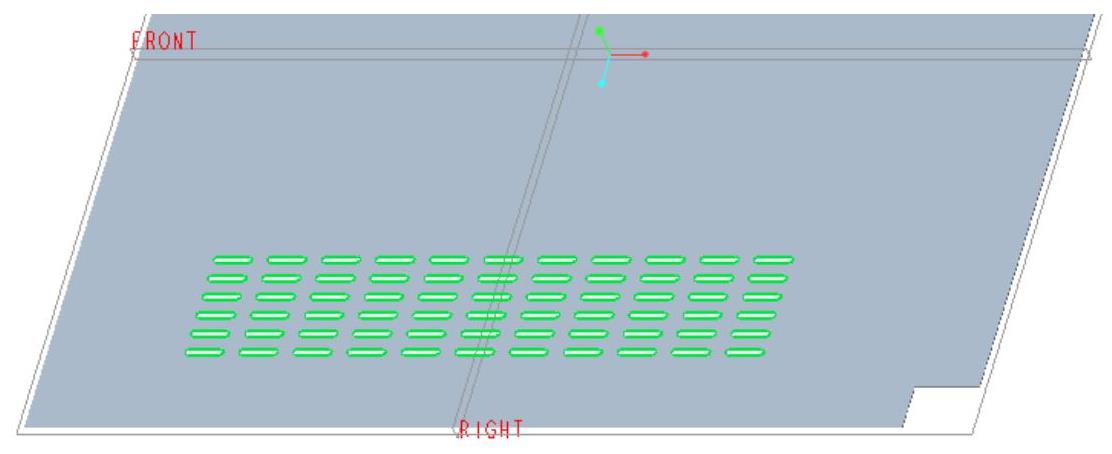

(3)在“阵列”选项卡中单击 (完成)按钮,阵列结果如图6-6所示。

(完成)按钮,阵列结果如图6-6所示。

图6-6 阵列结果

步骤5:创建平齐的法兰壁1。

(1)在功能区“模型”选项卡的“形状”组中单击 (法兰)按钮,打开“凸缘”选项卡。

(法兰)按钮,打开“凸缘”选项卡。

(2)指定法兰壁的轮廓形状选项为“平齐的”。

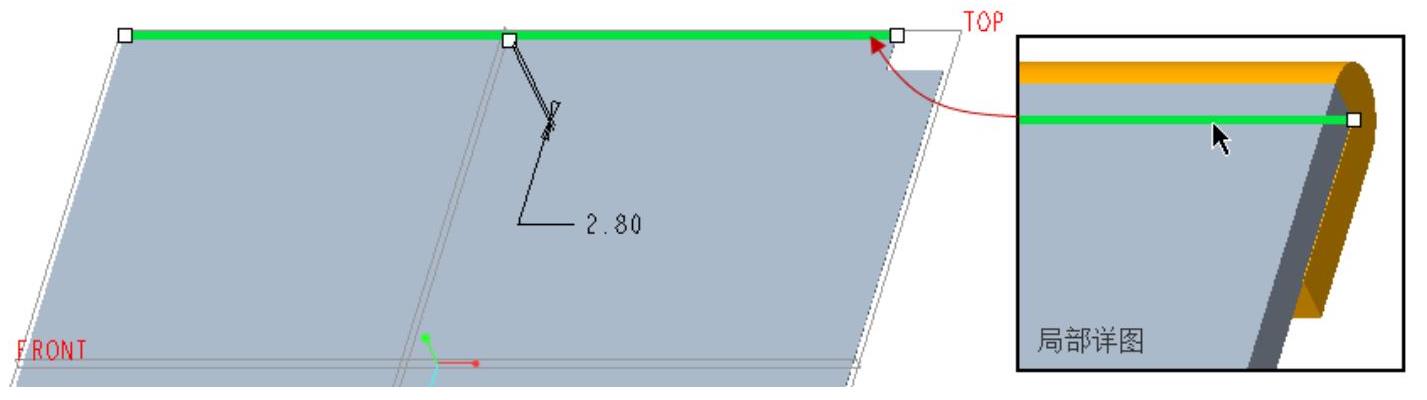

(3)选择连接边,如图6-7所示。

图6-7 指定连接边

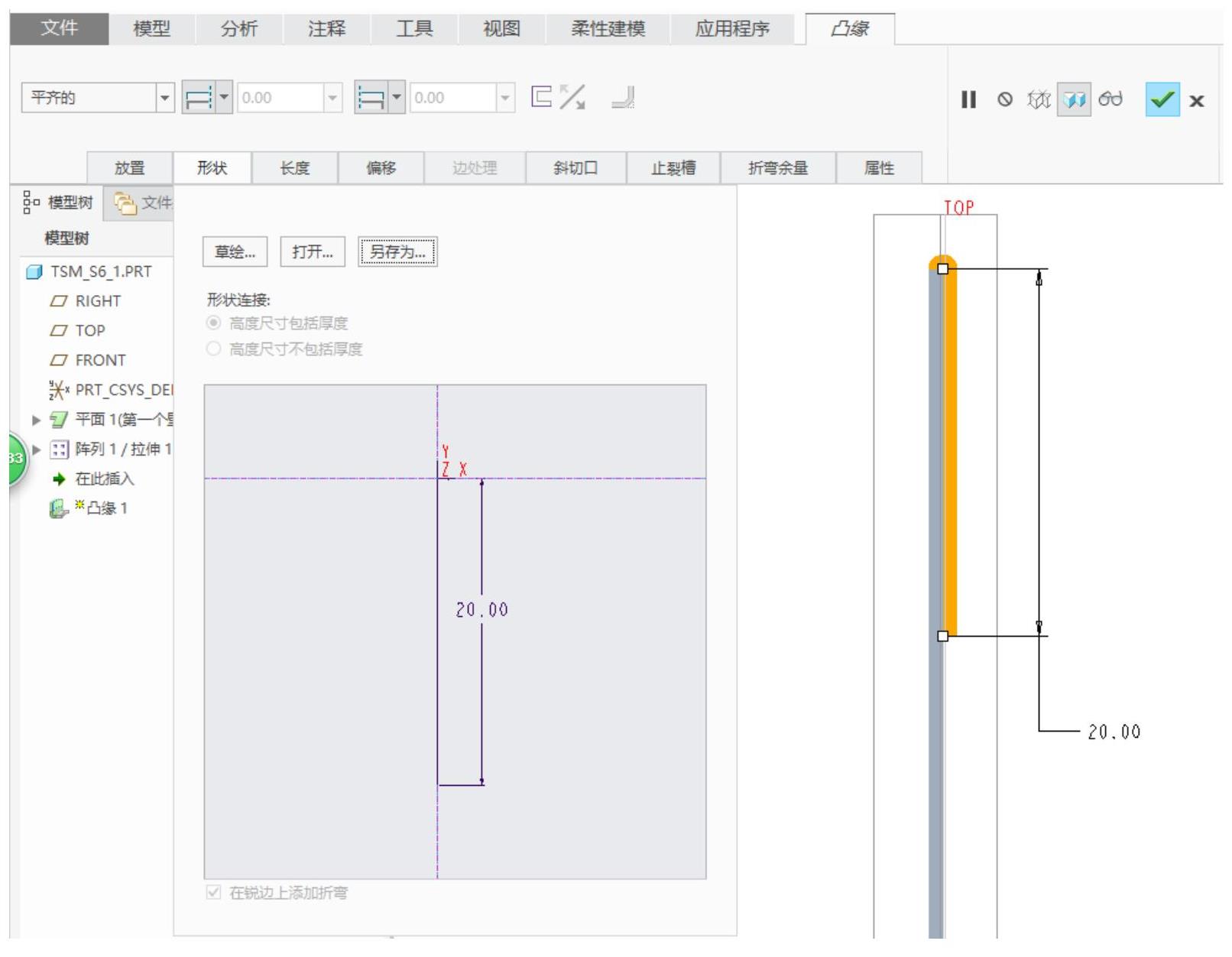

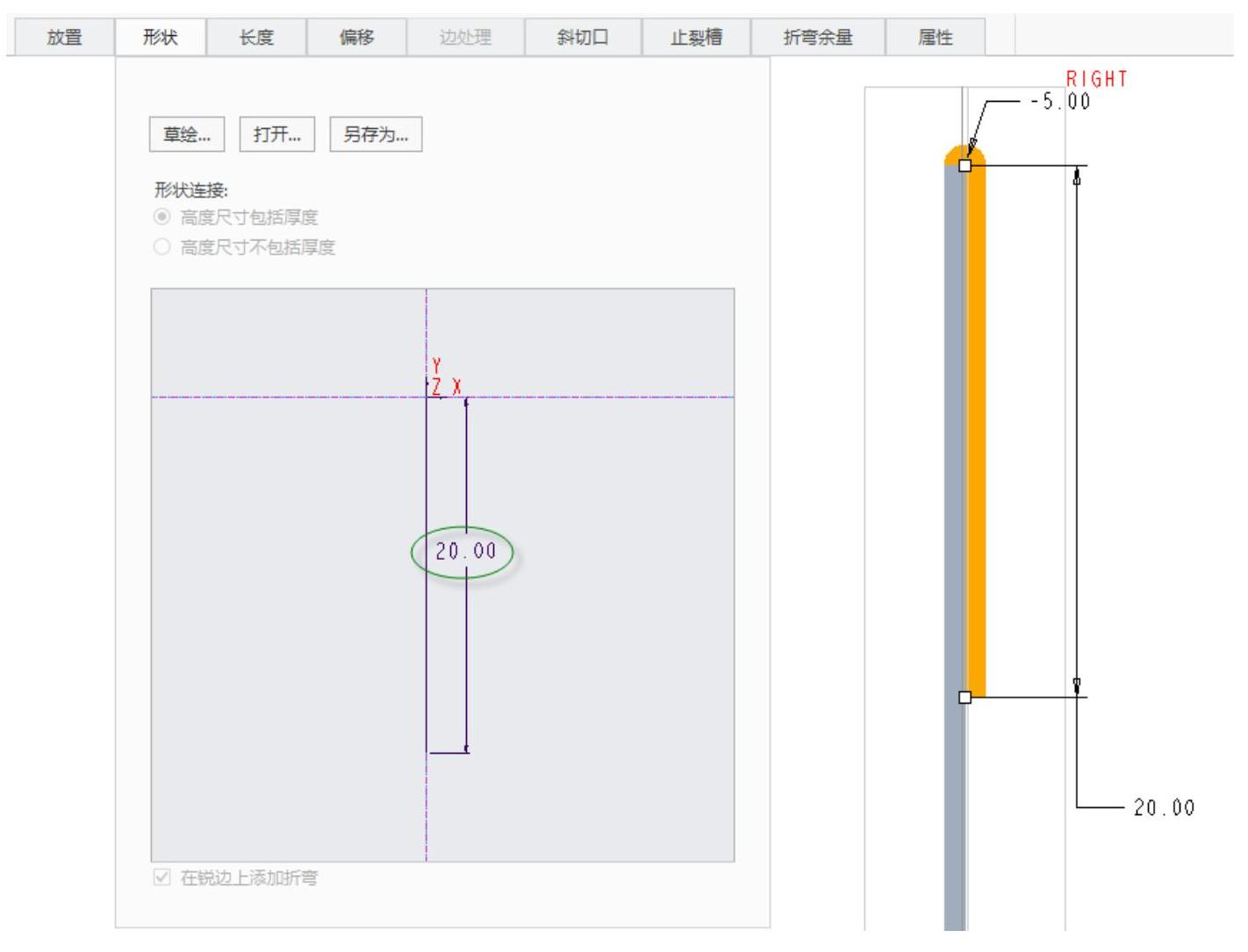

(4)在“凸缘”选项卡中单击“形状”按钮以打开“形状”面板,接着在“形状”面板上设置图6-8所示的形状尺寸。

图6-8 指定形状尺寸

(5)在“凸缘”选项卡上选择 ,在其后的尺寸框中输入“-5”并按〈Enter〉键;选择

,在其后的尺寸框中输入“-5”并按〈Enter〉键;选择 ,在其后的尺寸框中输入“-5”并按〈Enter〉键。

,在其后的尺寸框中输入“-5”并按〈Enter〉键。

(6)在“凸缘”选项卡上单击 (完成)按钮。

(完成)按钮。

步骤6:创建平齐的法兰壁2。

(1)在功能区“模型”选项卡的“形状”组中单击 (法兰)按钮,打开“凸缘”选项卡。

(法兰)按钮,打开“凸缘”选项卡。

(2)指定法兰壁的轮廓形状选项为“平齐的”。

(3)选择连接边,如图6-9所示,该连接边与上步骤所建法兰壁的连接边在同一个钣金曲面上。

图6-9 指定连接边

(4)在“凸缘”选项卡上选择 ,在其后的尺寸框中输入“-5”并按〈Enter〉键;选择

,在其后的尺寸框中输入“-5”并按〈Enter〉键;选择 ,在其后的尺寸框中输入“-5”并按〈Enter〉键。

,在其后的尺寸框中输入“-5”并按〈Enter〉键。

(5)在“凸缘”选项卡中单击“形状”按钮,打开“形状”面板,接着在“形状”面板的草绘窗口中设置图6-10所示的形状尺寸。

图6-10 指定形状尺寸

(6)在“凸缘”选项卡上单击 (完成)按钮。

(完成)按钮。

步骤7:创建平整壁。

(1)在功能区“模型”选项卡的“形状”组中单击 (平整)按钮。

(平整)按钮。

(2)默认的形状选项为“矩形”选项,折弯角度为“90°”。在模型中选择图6-11所示的一条边。此时可以单击 (分离)按钮以便观察模型效果。

(分离)按钮以便观察模型效果。

图6-11 选择连接边

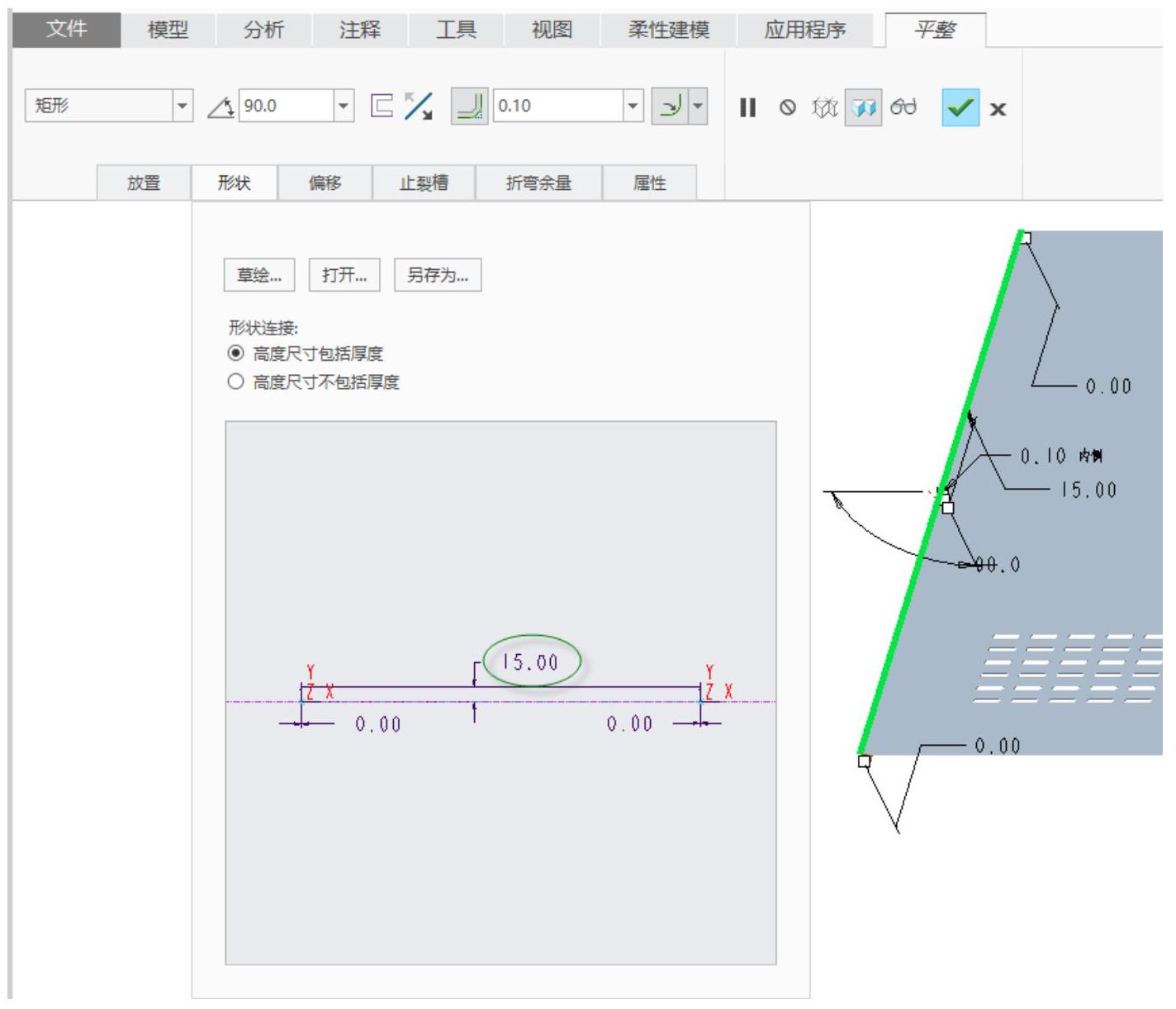

(3)在“平整”选项卡中打开“形状”面板,设置图6-12所示的形状尺寸。

图6-12 设置形状尺寸

(4)在 旁的“折弯半径”值框中输入折弯的半径值为“0.1”,并从一个下拉列表框中选择“

旁的“折弯半径”值框中输入折弯的半径值为“0.1”,并从一个下拉列表框中选择“ (标注折弯的内侧曲面)”图标选项。

(标注折弯的内侧曲面)”图标选项。

(5)此时,预览的平整壁如图6-13所示。在“平整”选项卡中单击 (完成)按钮。

(完成)按钮。

图6-13 预览的平整壁

步骤8:拉伸切除材料。

(1)单击 (拉伸)按钮,打开“拉伸”选项卡,暂时接受默认的按钮设置。

(拉伸)按钮,打开“拉伸”选项卡,暂时接受默认的按钮设置。

(2)单击“放置”按钮以打开“放置”面板,接着单击“放置”面板上的“定义”按钮,弹出“草绘”对话框。选择RIGHT基准平面作为草绘平面,默认的草绘方向参考为TOP基准平面,从“方向”下拉列表框中选择“上(顶)”选项,单击“草绘”按钮,进入草绘器。注意确保单击 (草绘视图)按钮,以定向草绘平面使其与屏幕平行(用户可以设置进入草绘器时自动定向草绘平面使其与屏幕平行)。

(草绘视图)按钮,以定向草绘平面使其与屏幕平行(用户可以设置进入草绘器时自动定向草绘平面使其与屏幕平行)。

(3)绘制图6-14所示的两个“跑道形”图形,单击 (确定)按钮。

(确定)按钮。

图6-14 草绘图形

(4)在“拉伸”选项卡的深度选项列表框中接受默认的“ (到下一个)”选项,注意确保能正确切除钣金件材料,即设置深度方向为所需。

(到下一个)”选项,注意确保能正确切除钣金件材料,即设置深度方向为所需。

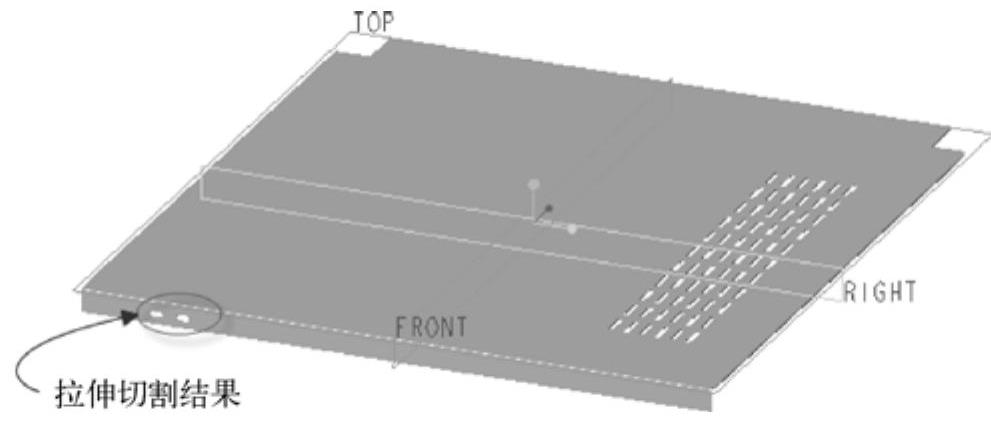

(5)在“拉伸”选项卡中单击 (完成)按钮,拉伸切割的结果如图6-15所示。

(完成)按钮,拉伸切割的结果如图6-15所示。

图6-15 拉伸切割结果

步骤9:镜像操作。

(1)选中刚创建的拉伸切割特征,并从功能区的“模型”选项卡中单击“编辑”→ (镜像)按钮,打开“镜像”选项卡。

(镜像)按钮,打开“镜像”选项卡。

(2)选择FRONT基准平面作为镜像平面参考。

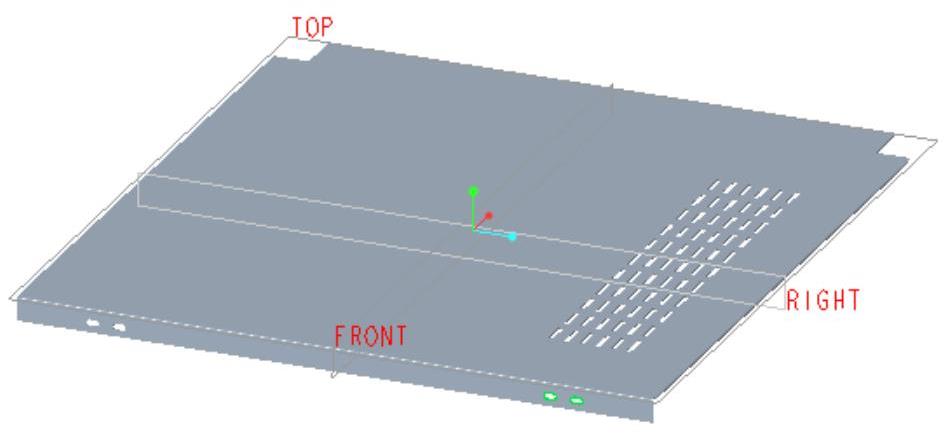

(3)单击“镜像”选项卡中的 (完成)按钮,得到的镜像结果如图6-16所示。

(完成)按钮,得到的镜像结果如图6-16所示。

图6-16 镜像结果

步骤10:拉伸切割。

(1)单击 (拉伸)按钮,打开“拉伸”选项卡,接受默认的按钮设置。

(拉伸)按钮,打开“拉伸”选项卡,接受默认的按钮设置。

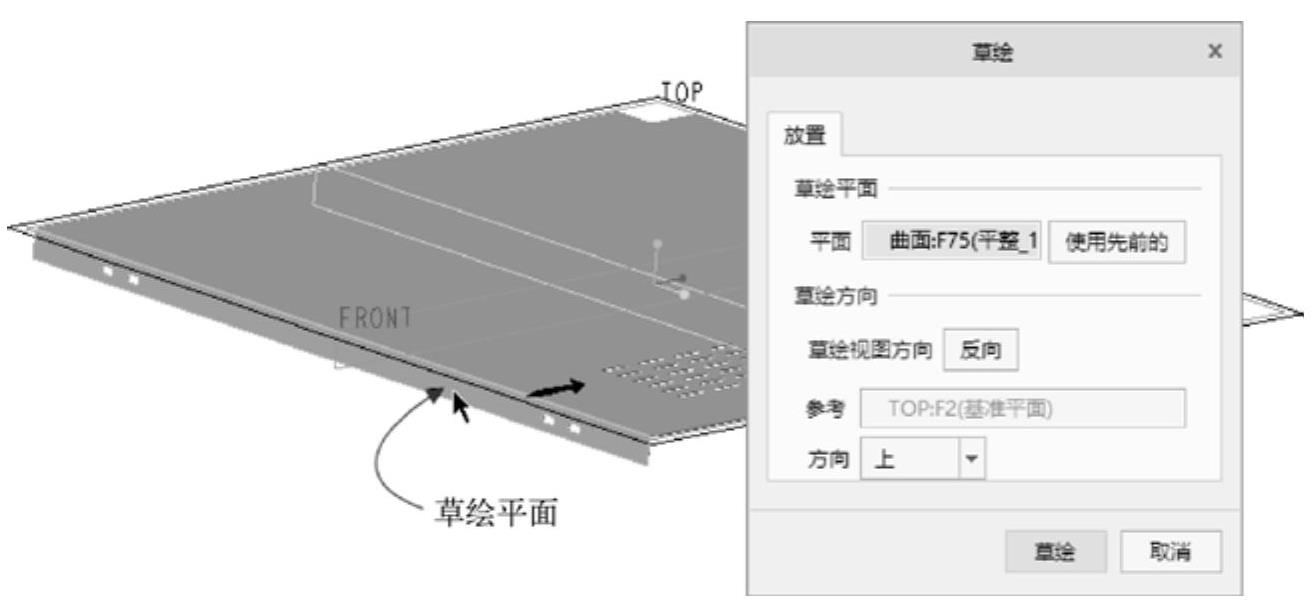

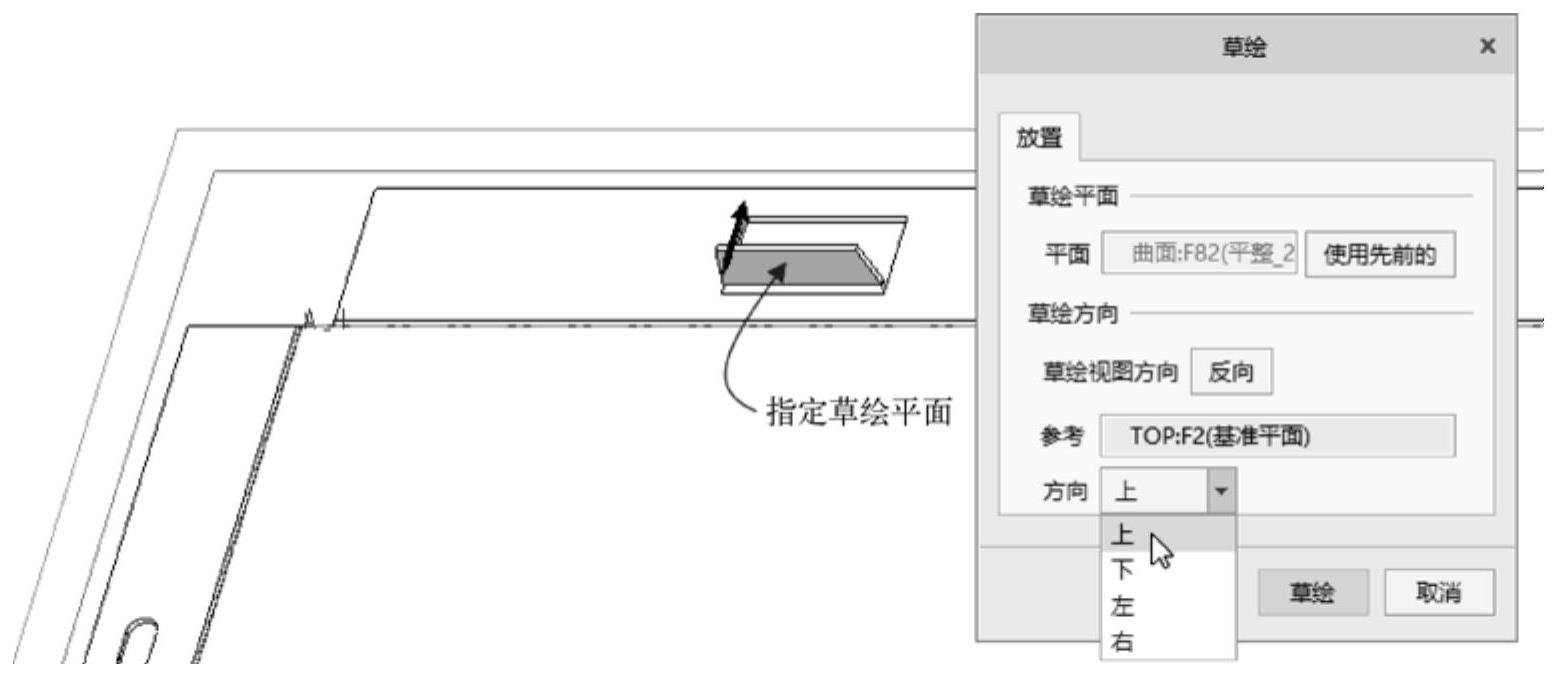

(2)在“拉伸”选项卡中打开“放置”面板,接着单击“放置”面板上的“定义”按钮,弹出“草绘”对话框。选择图6-17所示的实体面定义草绘平面,以TOP基准平面为草绘方向参考,从“方向”下拉列表框中选择“上”,单击“草绘”按钮,进入草绘器。

图6-17 定义草绘平面

(3)指定绘图参考,绘制图6-18所示的剖面,单击 (确定)按钮。

(确定)按钮。

图6-18 绘制剖面

(4)在“拉伸”选项卡的侧1深度选项下拉列表框中选择“ (盲孔)”选项,并在深度尺寸框中输入尺寸值为“1”,切除的深度方向指向钣金件实体。

(盲孔)”选项,并在深度尺寸框中输入尺寸值为“1”,切除的深度方向指向钣金件实体。

说明:本例中可以在“拉伸”选项卡中单击 (移除与曲面垂直的材料)按钮,以取消该按钮的选中状态,从而创建实体类的切口。

(移除与曲面垂直的材料)按钮,以取消该按钮的选中状态,从而创建实体类的切口。

(5)在“拉伸”选项卡中单击 (完成)按钮。切除出该小口的钣金件如图6-19所示。

(完成)按钮。切除出该小口的钣金件如图6-19所示。

图6-19 完成切长方形的小口

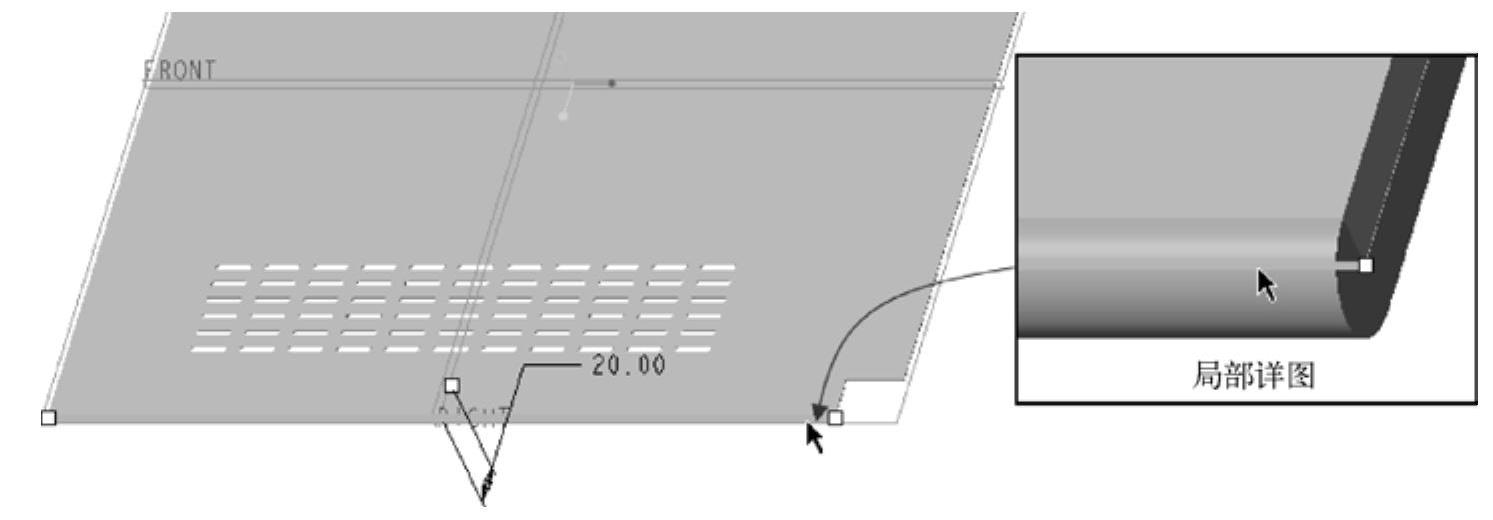

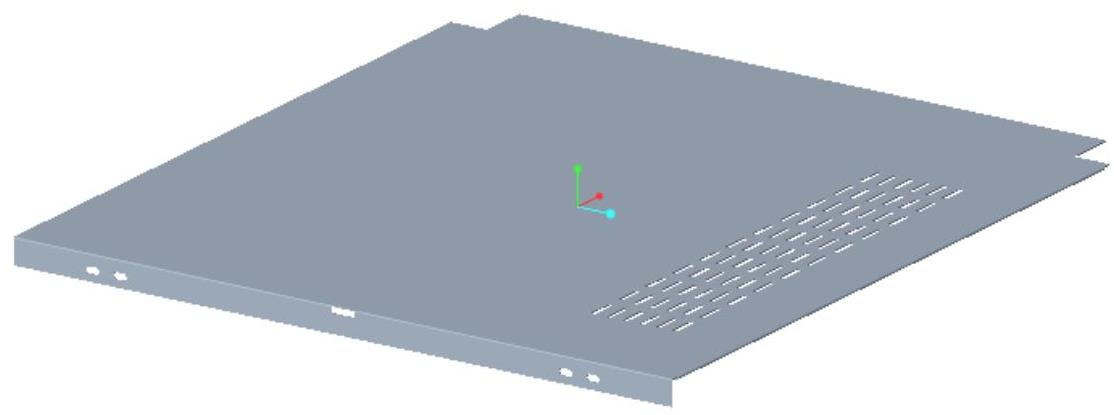

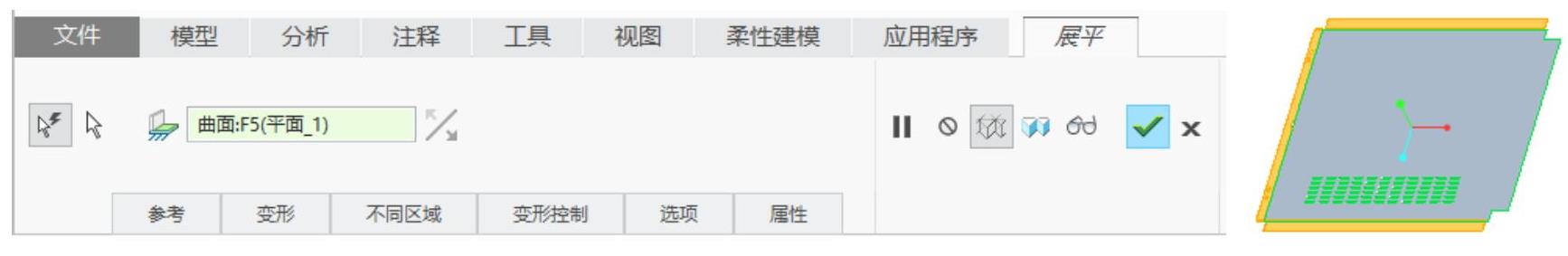

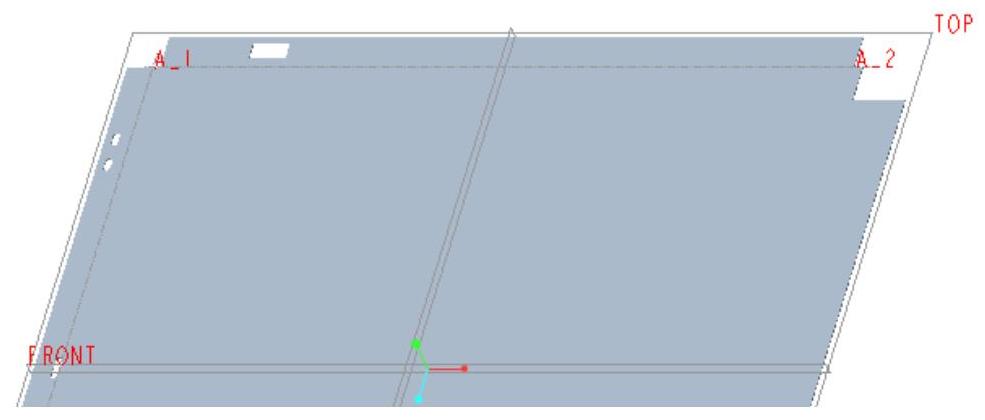

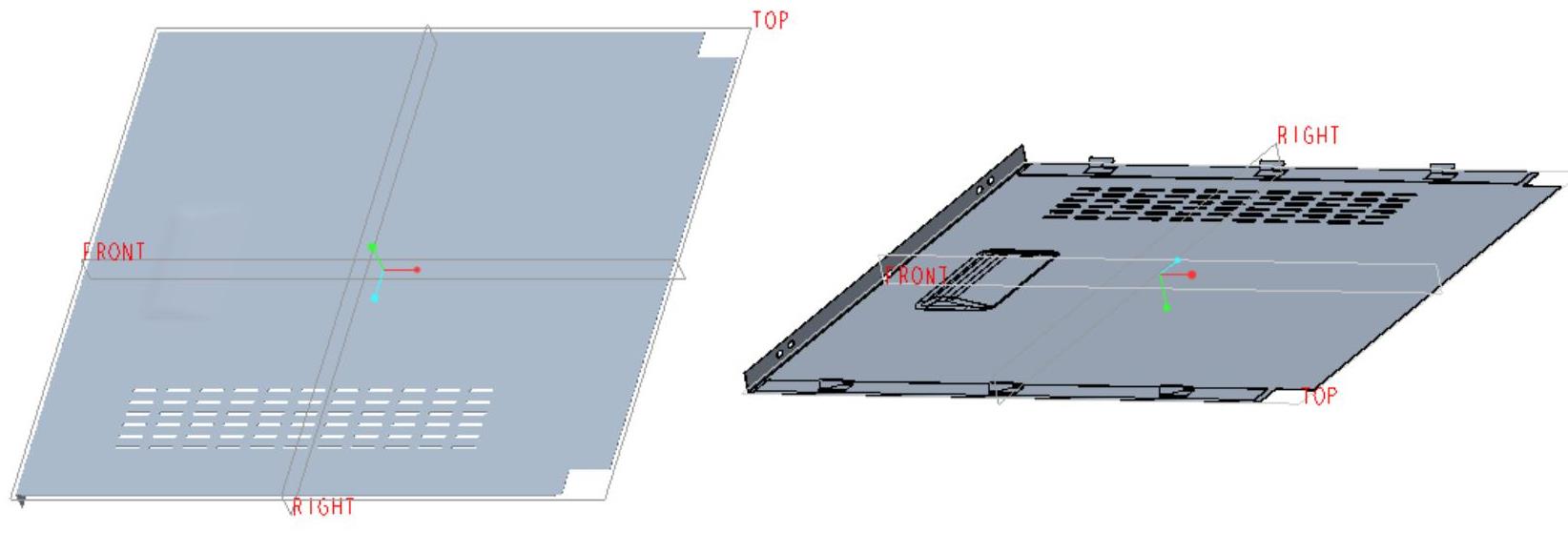

步骤11:展平钣金件。

(1)在功能区“模型”选项卡的“折弯”组中单击 (展平)按钮,打开“展平”选项卡,如图6-20所示。

(展平)按钮,打开“展平”选项卡,如图6-20所示。

图6-20 “展平”选项卡

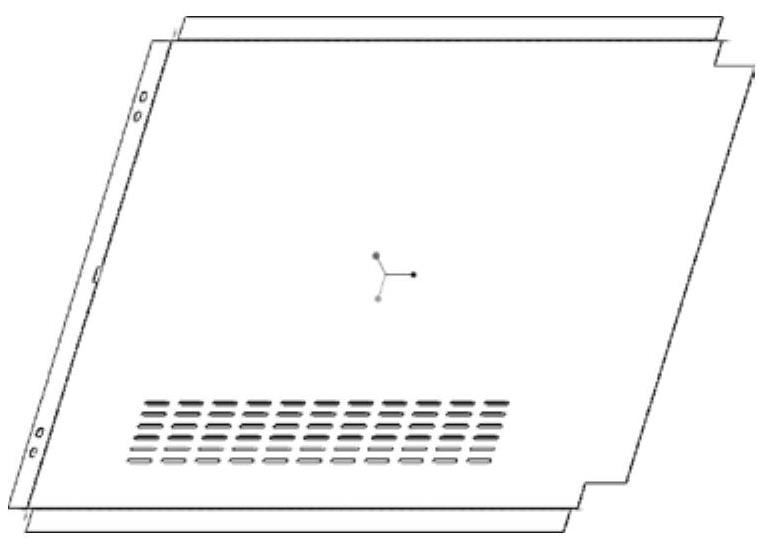

(2)“展平”选项卡中的 (自动全选)按钮处于被选中的状态,并接受默认的固定几何参考(默认固定几何参考为作为第一壁的平面壁的一个钣金曲面),单击

(自动全选)按钮处于被选中的状态,并接受默认的固定几何参考(默认固定几何参考为作为第一壁的平面壁的一个钣金曲面),单击 (完成)按钮,展平的钣金件效果如图6-21所示。

(完成)按钮,展平的钣金件效果如图6-21所示。

图6-21 展平钣金件

步骤12:切割出一个小方形口。

(1)单击 (拉伸)按钮,打开“拉伸”选项卡,初步接受默认的按钮状态。

(拉伸)按钮,打开“拉伸”选项卡,初步接受默认的按钮状态。

(2)在“拉伸”选项卡中打开“放置”面板,接着单击“放置”面板上的“定义”按钮,弹出“草绘”对话框。选择TOP定义草绘平面,默认的草绘方向参考为RIGHT基准平面,方向选项为“右”,单击“草绘”对话框中的“草绘”按钮,进入草绘模式。

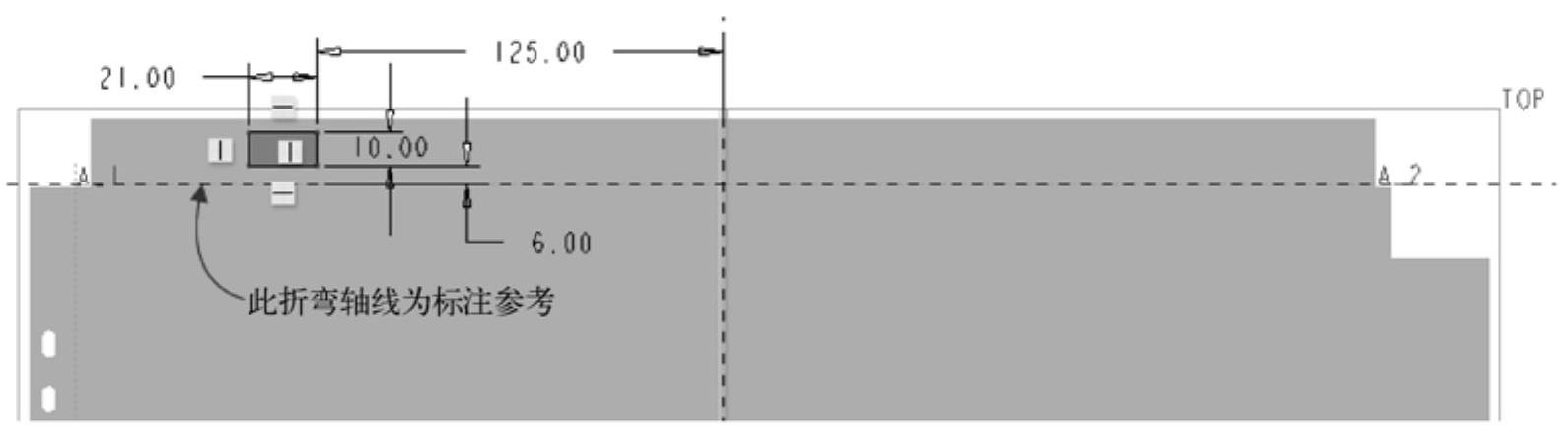

(3)绘制图6-22所示的剖面,注意指定邻近水平的折弯轴线作为标注参考。单击 (确定)按钮,完成剖面草绘并退出草绘器。

(确定)按钮,完成剖面草绘并退出草绘器。

图6-22 绘制剖面

(4)在“拉伸”选项卡的深度选项下拉列表框中默认选择“ (到下一个)”选项,单击

(到下一个)”选项,单击 (将拉伸的深度方向更改为草绘的另一侧)按钮,以形成钣金件切口。

(将拉伸的深度方向更改为草绘的另一侧)按钮,以形成钣金件切口。

(5)单击 (完成)按钮,拉伸切割的结果如图6-23所示。

(完成)按钮,拉伸切割的结果如图6-23所示。

图6-23 拉伸切割效果

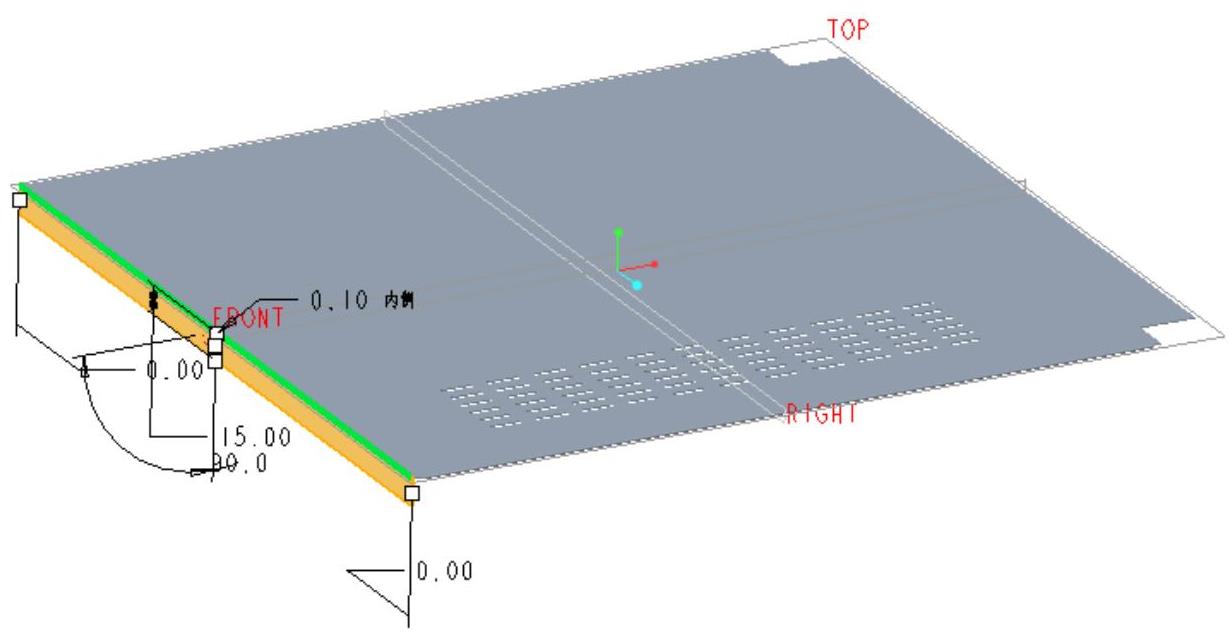

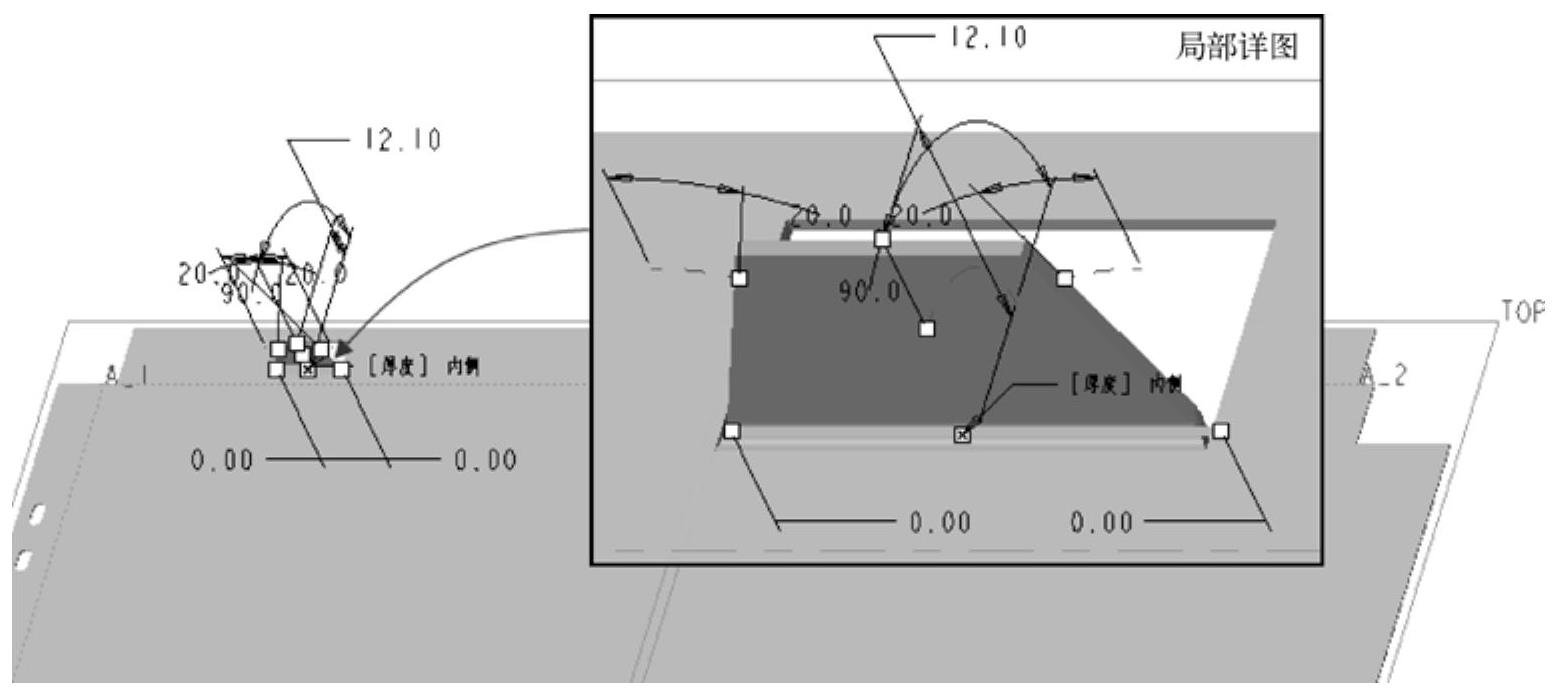

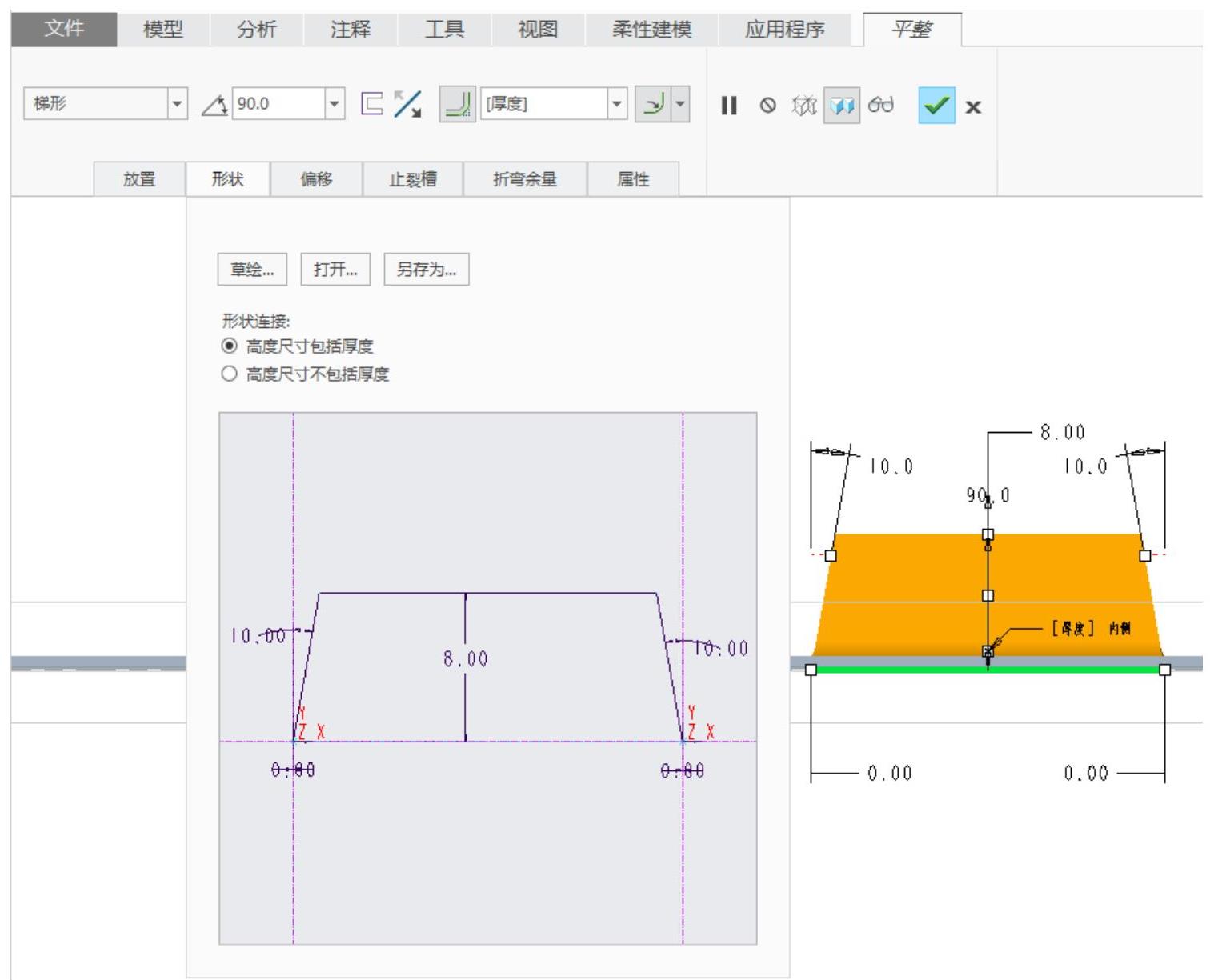

步骤13:创建平整壁。

(1)在功能区“模型”选项卡的“形状”组中单击 (平整)按钮,打开“平整”选项卡。

(平整)按钮,打开“平整”选项卡。

(2)选择形状选项为“梯形”,折弯角度为“90°”,折弯半径默认等于钣金件厚度,标注位置默认为内侧。

(3)在钣金件模型的方形切口处选择图6-24所示的一条边(图中底面的一条边)。

图6-24 指定平整壁的连接边

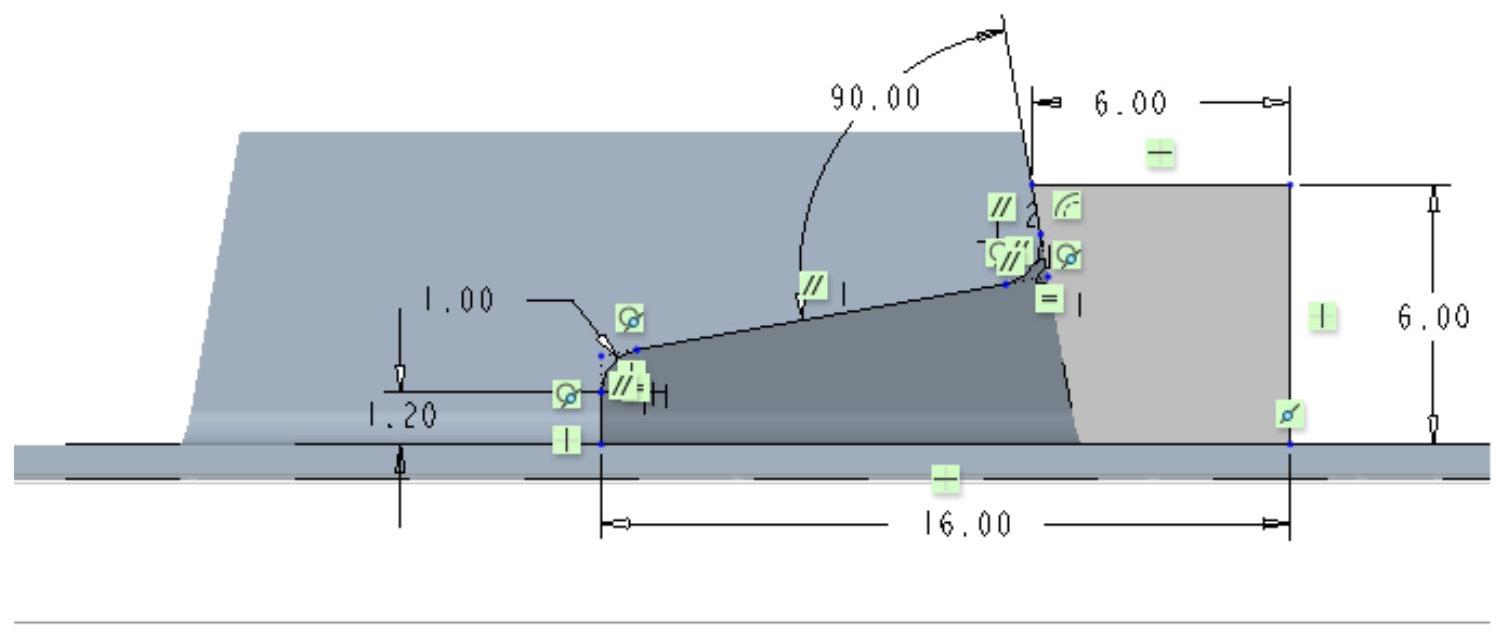

(4)在“平整”选项卡中打开“形状”面板,设置图6-25所示的形状尺寸。还可以单击“草绘”按钮进入草绘模式编辑形状尺寸。(https://www.xing528.com)

图6-25 设置形状尺寸

(5)单击 (完成)按钮,完成该连接平整壁的创建。

(完成)按钮,完成该连接平整壁的创建。

步骤14:拉伸切除。

(1)单击 (拉伸)按钮,打开“拉伸”选项卡,从中暂时接受默认的按钮状态。

(拉伸)按钮,打开“拉伸”选项卡,从中暂时接受默认的按钮状态。

(2)在“拉伸”选项卡中打开“放置”面板,接着单击“放置”面板上的“定义”按钮,弹出“草绘”对话框。选择图6-26所示的壁表面定义草绘平面,选择TOP基准平面为草绘方向参考,从“方向”下拉列表框中选择“上”选项,然后单击“草绘”按钮,进入草绘器。

图6-26 定义草绘平面及草绘方向

(3)通过 (参考)按钮来指定绘图和标注参考,使用相关的草绘工具绘制图6-27所示的剖面,单击

(参考)按钮来指定绘图和标注参考,使用相关的草绘工具绘制图6-27所示的剖面,单击 (确定)按钮。

(确定)按钮。

图6-27 绘制图形

(4)在“拉伸”选项卡的深度选项列表框中选择“ (对称)”选项,设置深度值为“20”,从钣金件切口类型下拉列表框中选择“

(对称)”选项,设置深度值为“20”,从钣金件切口类型下拉列表框中选择“ (移除垂直于偏移曲面的材料)”图标选项。

(移除垂直于偏移曲面的材料)”图标选项。

(5)在“拉伸”选项卡中单击 (完成)按钮,创建的结构如图6-28所示。

(完成)按钮,创建的结构如图6-28所示。

图6-28 完成的结构

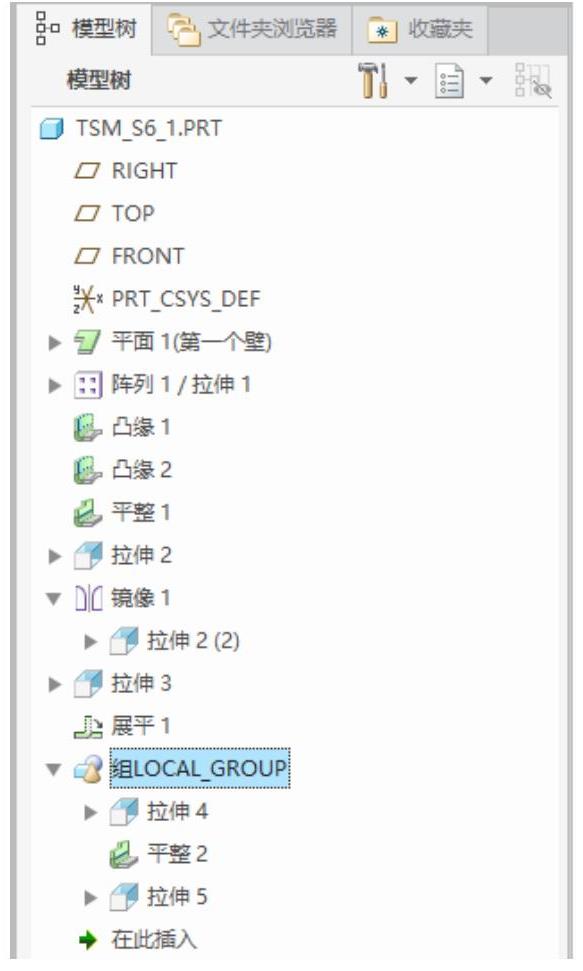

步骤15:创建特征组(局部组)。

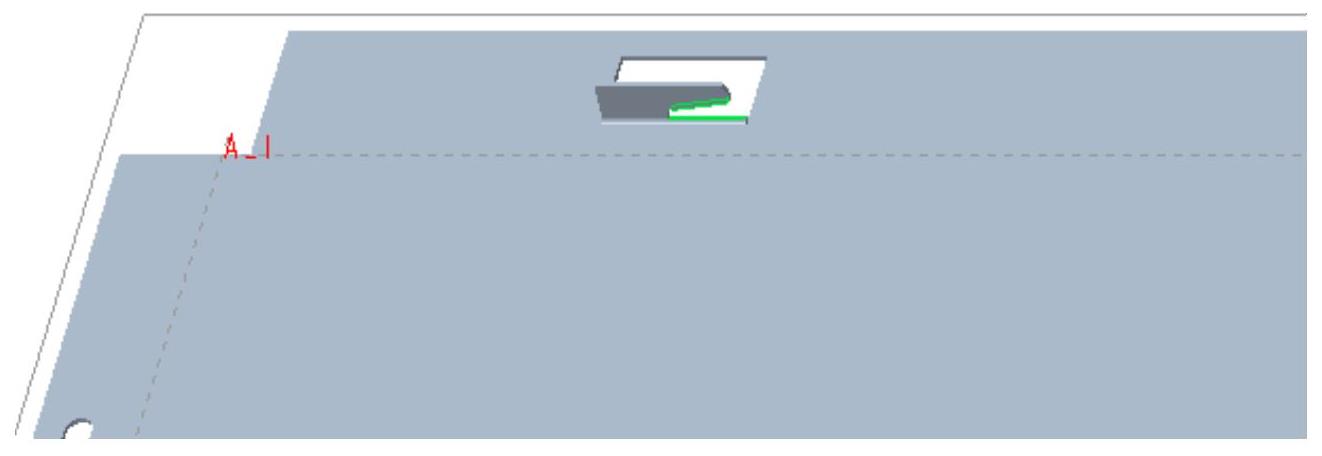

(1)在模型树上结合〈Ctrl〉键选择图6-29所示的3个特征,系统弹出一个浮动工具栏。

(2)在浮动工具栏中选择 (分组)命令按钮,创建一个特征组。该特征组在模型中的显示如图6-30所示。

(分组)命令按钮,创建一个特征组。该特征组在模型中的显示如图6-30所示。

图6-29 选择要成组的3个特征

图6-30 成组后

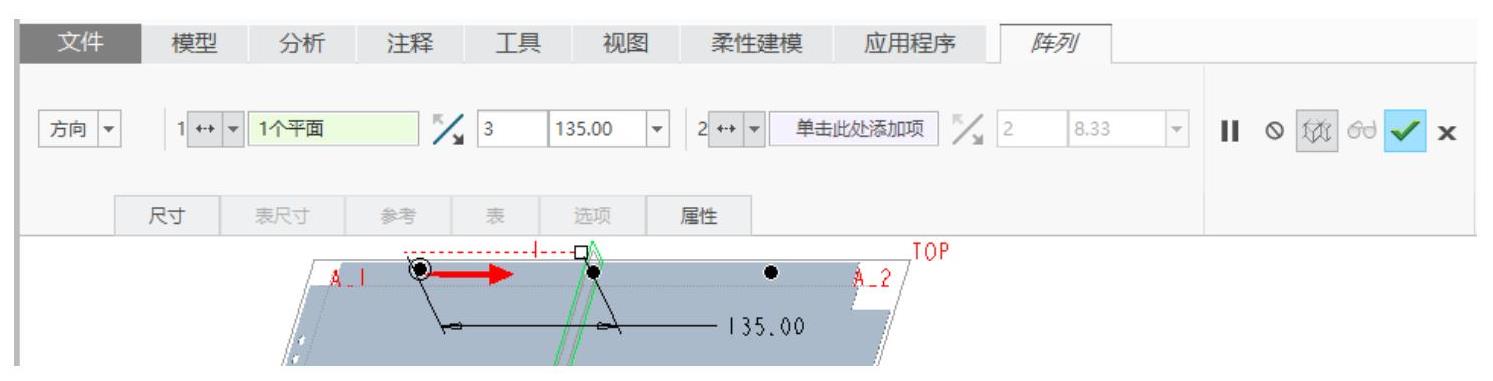

步骤16:阵列特征组(局部组)。

(1)确保在模型树中选中刚创建的局部组,接着从功能区的“模型”选项卡中单击“编辑”→ (阵列)按钮,打开“阵列”选项卡。

(阵列)按钮,打开“阵列”选项卡。

(2)在“阵列”选项卡的阵列类型下拉列表框中选择“方向”选项,然后在模型中选择RIGHT基准平面作为第一方向参考。

(3)在“阵列”选项卡中输入第一方向阵列成员数为“3”,第一方向阵列成员之间的距离为“135”,如图6-31所示。

图6-31 设置方向阵列参数

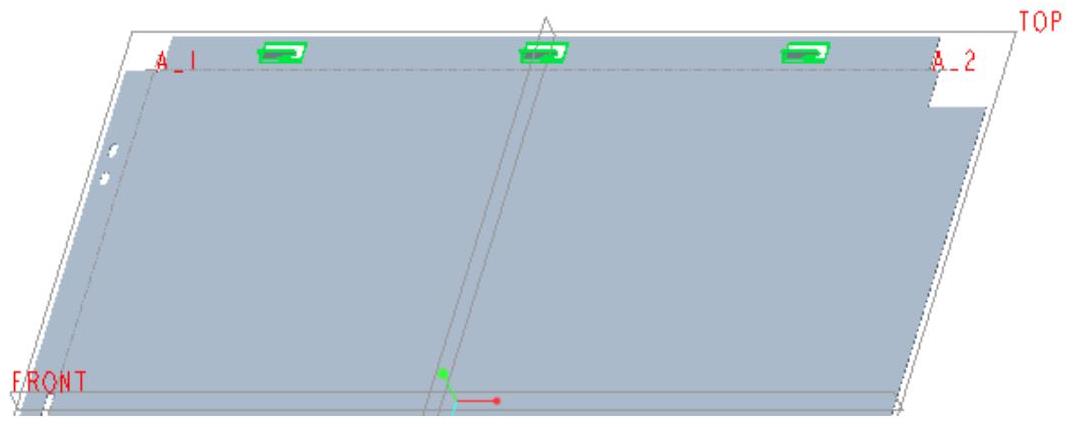

(4)在“阵列”选项卡中单击 (完成)按钮,得到的阵列结果如图6-32所示。

(完成)按钮,得到的阵列结果如图6-32所示。

图6-32 阵列结果

步骤17:镜像操作。

(1)确保选中阵列特征,在功能区的“模型”选项卡中单击“编辑”→ (镜像)按钮,打开“镜像”选项卡。

(镜像)按钮,打开“镜像”选项卡。

(2)选择FRONT基准平面作为镜像平面参考。

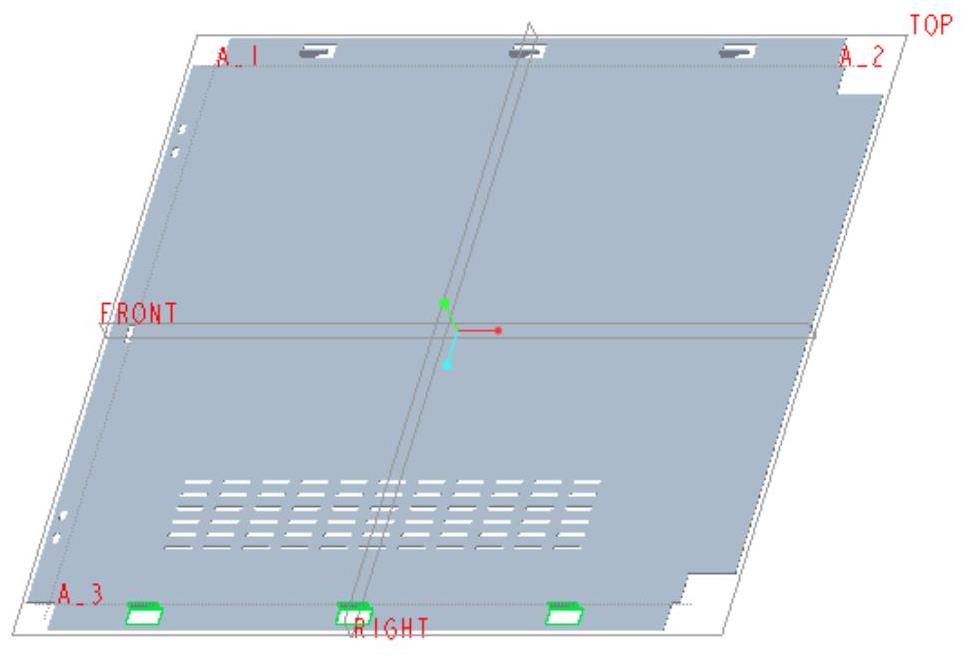

(3)在“镜像”选项卡中确保默认勾选“选项”面板中的“从属副本”复选框,单击 (完成)按钮,镜像结果如图6-33所示。

(完成)按钮,镜像结果如图6-33所示。

图6-33 镜像结果

步骤18:创建凸模成型特征。

(1)在功能区“模型”选项卡的“工程”组中单击“成型”→ (凸模)按钮,则在功能区中打开“凸模”选项卡。

(凸模)按钮,则在功能区中打开“凸模”选项卡。

(2)在功能区的“凸模”选项卡中单击 (打开冲孔模型)按钮,弹出“打开”对话框,通过“打开”对话框浏览并选择本书配套的tsm_s6_die1.prt,单击该对话框中的“打开”按钮。此时,可以在功能区的“凸模”选项卡中单击

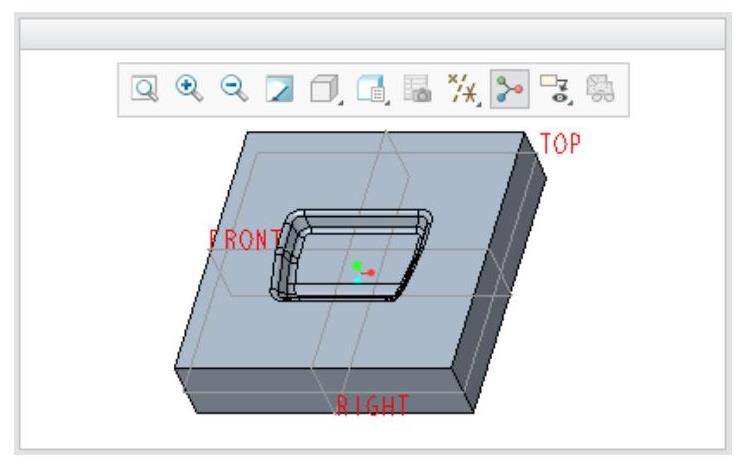

(打开冲孔模型)按钮,弹出“打开”对话框,通过“打开”对话框浏览并选择本书配套的tsm_s6_die1.prt,单击该对话框中的“打开”按钮。此时,可以在功能区的“凸模”选项卡中单击 (指定约束时在单独的窗口中显示元件)以增加选中它,系统弹出图6-34所示的一个单独窗口显示凸模参考模型。

(指定约束时在单独的窗口中显示元件)以增加选中它,系统弹出图6-34所示的一个单独窗口显示凸模参考模型。

(3)在功能区的“凸模”选项卡中单击 (手动放置)按钮和

(手动放置)按钮和 (从属复制)按钮,如图6-35所示。

(从属复制)按钮,如图6-35所示。

图6-34 单独显示凸模参考零件的小图形窗口

图6-35 设置放置选项和复制选项

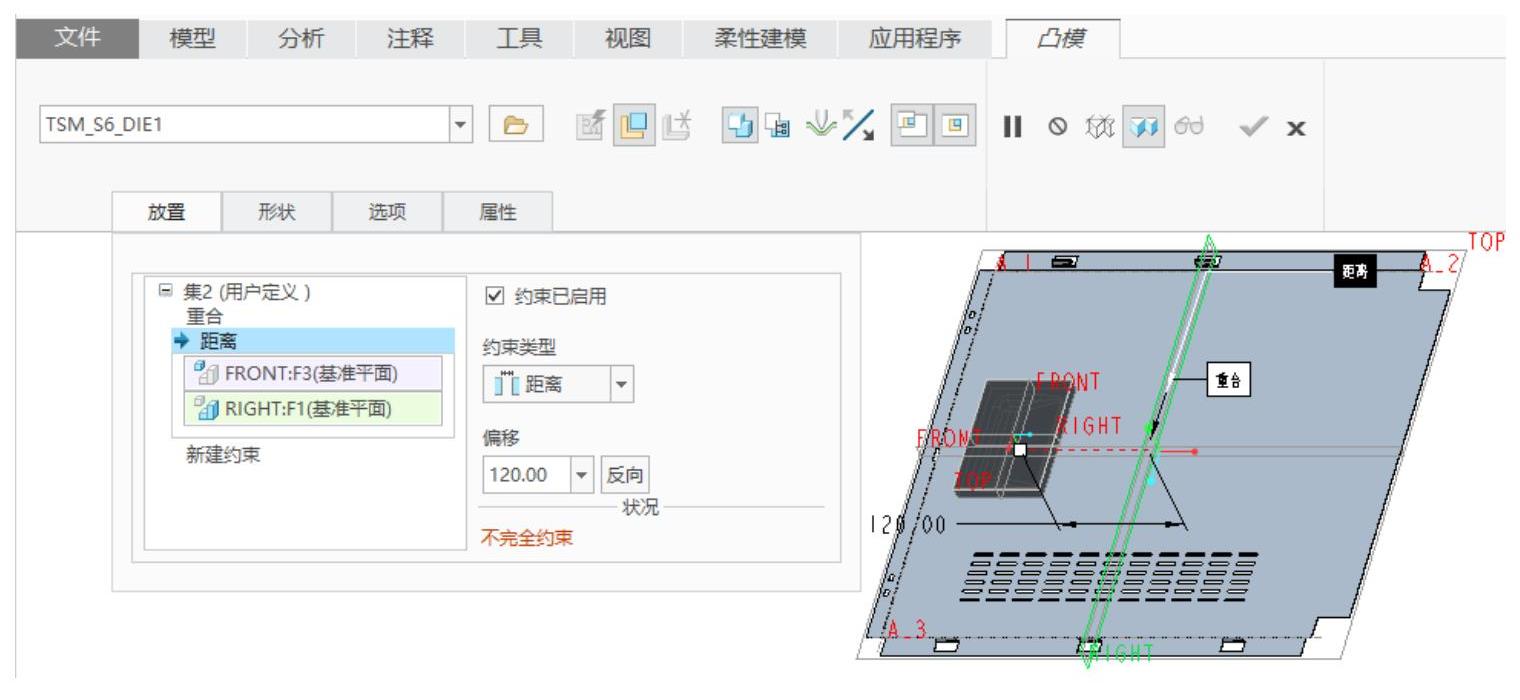

(4)在功能区的“凸模”选项卡中打开“放置”面板,从“约束类型”下拉列表框中选择“重合”选项,在凸模参考零件中选择RIGHT基准平面,在侧板钣金件中选择FRONT基准平面,单击“反向”按钮。

(5)在“放置”面板中单击“新建约束”,从“约束类型”下拉列表框中选择“距离”约束类型,在凸模参考零件中选择FRONT基准平面,在侧板钣金件中选择RIGHT基准平面,单击“反向”按钮,接着在“偏移”框中输入“-120”并按〈Enter〉键(输入负值表示往负方向偏移,按〈Enter〉键确认偏移值后在“偏移”框中显示的是偏移绝对值),此时预览效果如图6-36所示。

图6-36 定义第二组约束(“距离”约束)

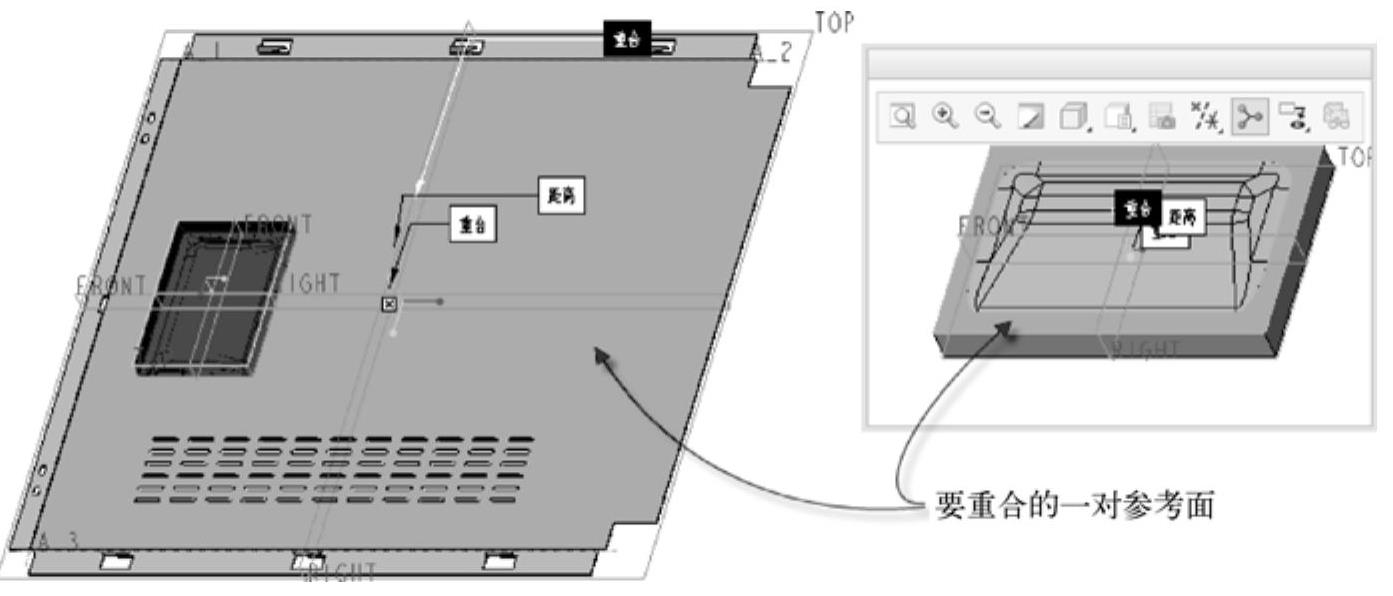

(6)在“放置”面板中单击“新建约束”,从“约束类型”下拉列表框中选择“重合”选项,选择要重合的一对参考面,如图6-37所示。

图6-37 指定重合参考面

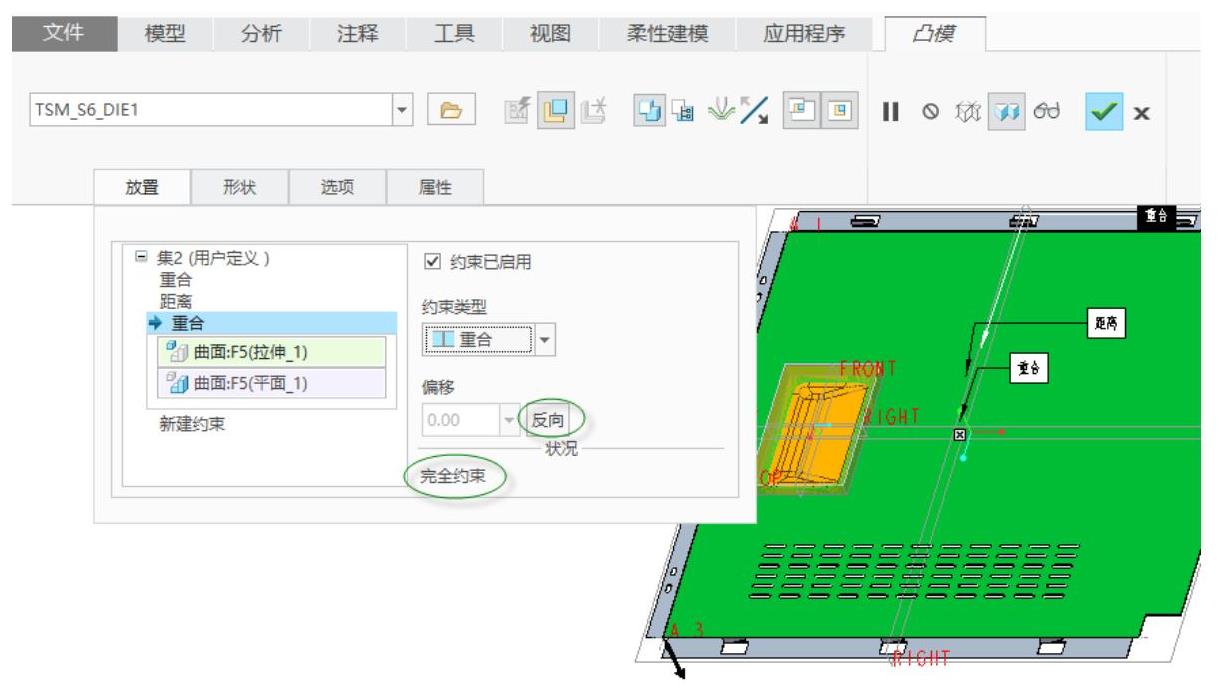

此时,在“状况”区域显示“约束无效”的提示信息,还需要单击“反向”按钮更改约束方向才能使状况为“完全约束”,如图6-38所示。

图6-38 提示“完全约束”

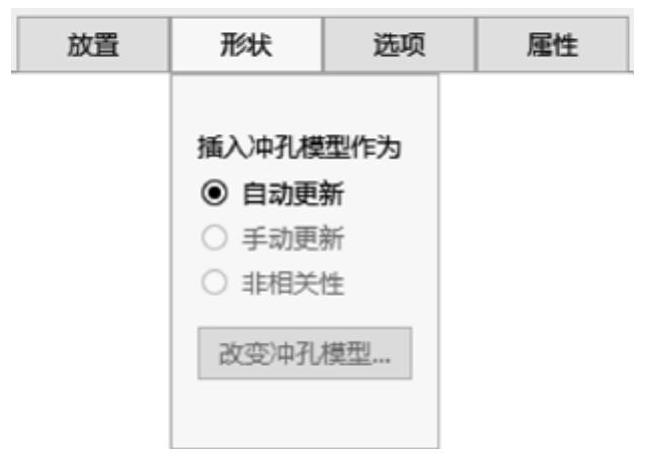

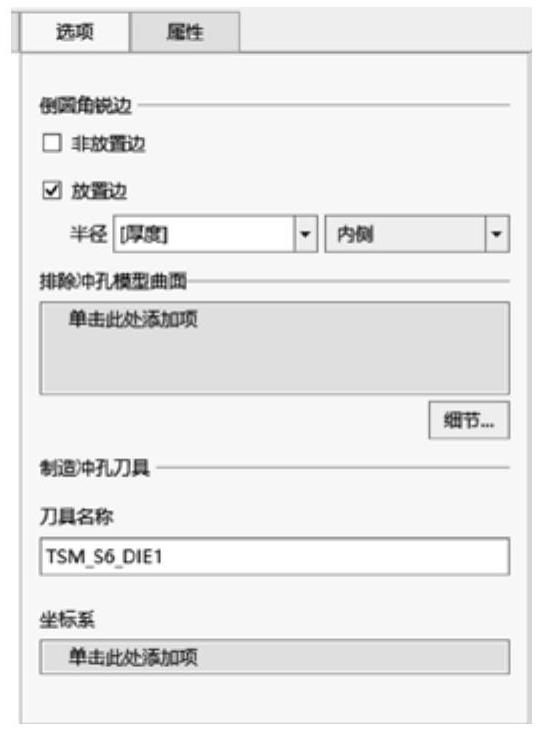

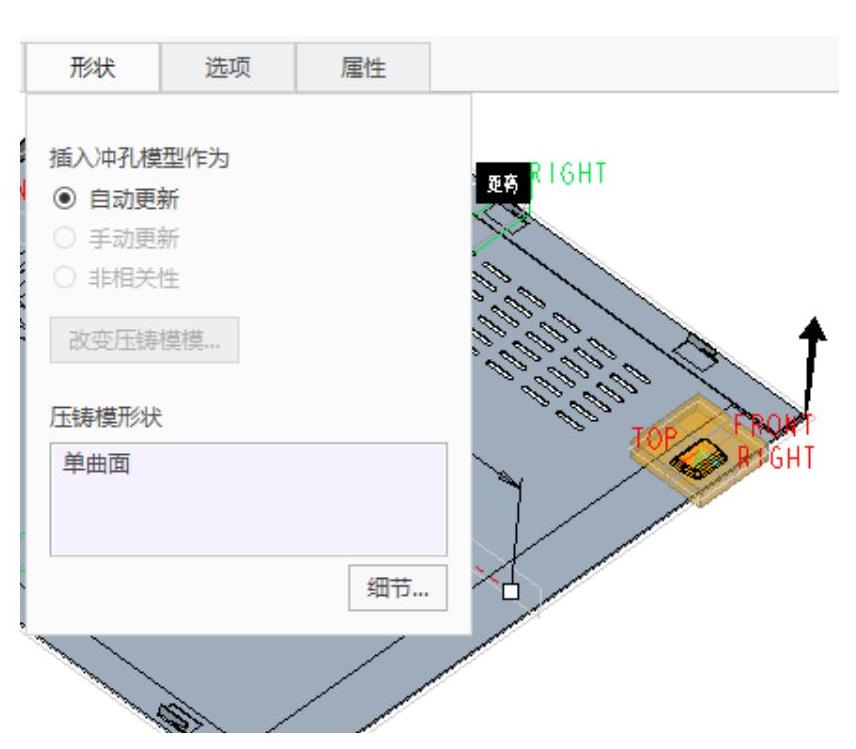

(7)在“形状”面板中的默认设置如图6-39所示,在“选项”面板中进行图6-40所示的设置操作。

图6-39 “形状”面板中的设置

图6-40在 “选项”面板中的设置内容

(8)单击 (完成)按钮,创建好该凸模成型特征的钣金件模型效果如图6-41所示。

(完成)按钮,创建好该凸模成型特征的钣金件模型效果如图6-41所示。

图6-41 完成凸模成型特征

步骤19:折弯回去。

(1)在功能区“模型”选项卡的“折弯”组中单击 (折回)按钮,打开“折回”选项卡。

(折回)按钮,打开“折回”选项卡。

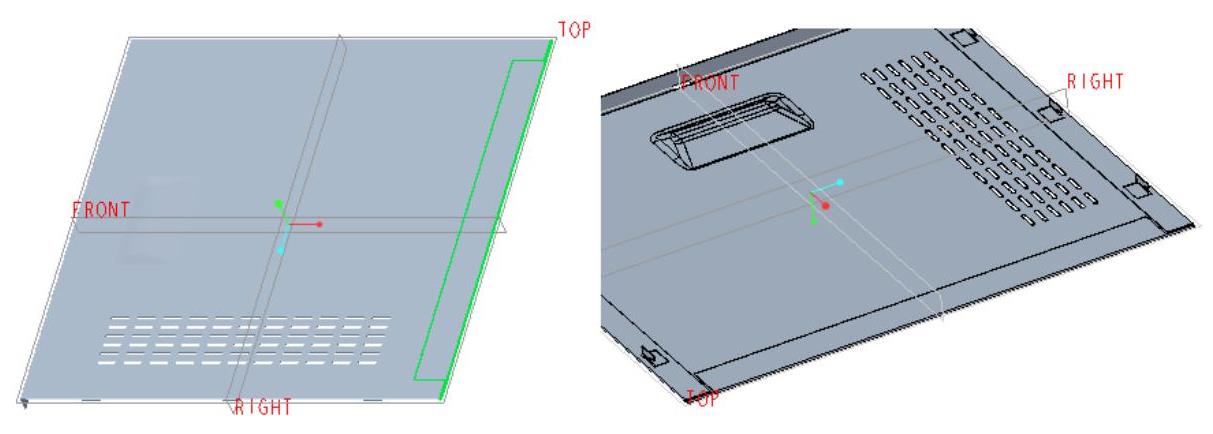

(2)默认选中 (自动全选)按钮以自动选择所有展平几何进行折回,接受默认的固定几何参考,单击

(自动全选)按钮以自动选择所有展平几何进行折回,接受默认的固定几何参考,单击 (完成)按钮,得到的折弯回去效果如图6-42所示(正反两面)。

(完成)按钮,得到的折弯回去效果如图6-42所示(正反两面)。

图6-42 折弯回去效果

步骤20:创建折弯特征。

(1)在功能区“模型”选项卡的“折弯”组中单击 (折弯)按钮,打开“折弯”选项卡。

(折弯)按钮,打开“折弯”选项卡。

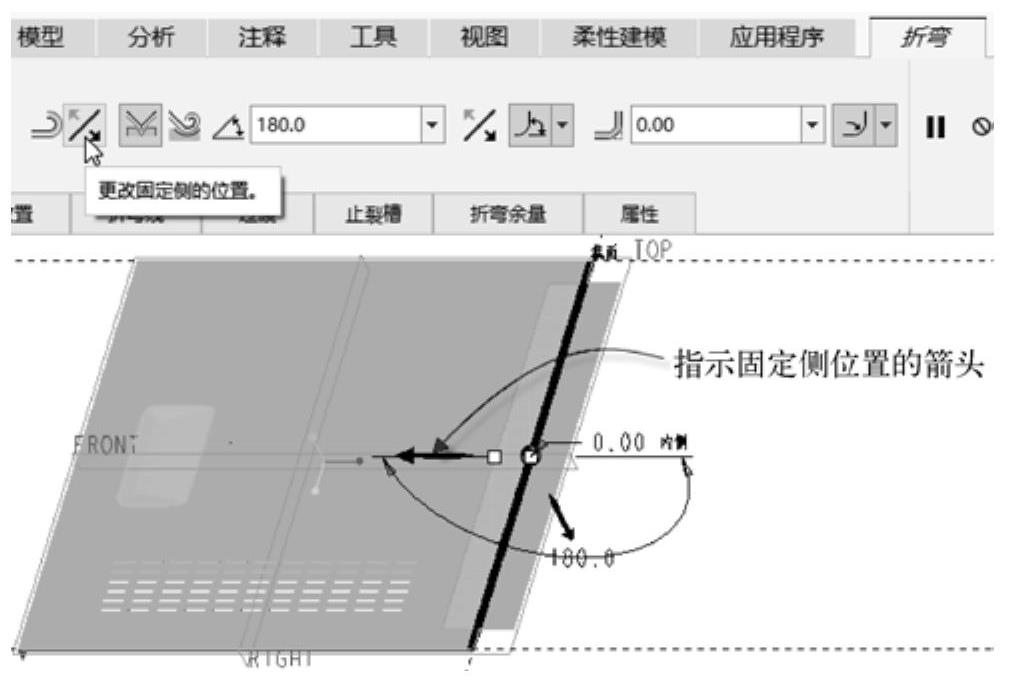

(2)在“折弯”选项卡中单击 (折弯线另一侧的材料)按钮和

(折弯线另一侧的材料)按钮和 (角度折弯)按钮,在

(角度折弯)按钮,在 (折弯角度)下拉列表框中输入“180”,确保选择

(折弯角度)下拉列表框中输入“180”,确保选择 (标注折弯的内侧曲面)图标选项。

(标注折弯的内侧曲面)图标选项。

(3)在“折弯”选项卡中打开“放置”面板,在侧板钣金件中单击图6-43所示的钣金曲面。

图6-43 指定折弯曲面或折弯线

(4)在“折弯”选项卡中打开“折弯线”面板,单击“草绘”按钮,进入内部草绘器。

(5)绘制图6-44所示的折弯线,注意将折弯线的端点重合约束到相应的边上。单击 (确定)按钮。

(确定)按钮。

图6-44 绘制折弯线

(6)在 (折弯半径)值框中输入折弯半径值为“0”,接着在

(折弯半径)值框中输入折弯半径值为“0”,接着在 图标旁单击

图标旁单击 (更改固定侧的位置)按钮,以使此时折弯预览如图6-45所示。

(更改固定侧的位置)按钮,以使此时折弯预览如图6-45所示。

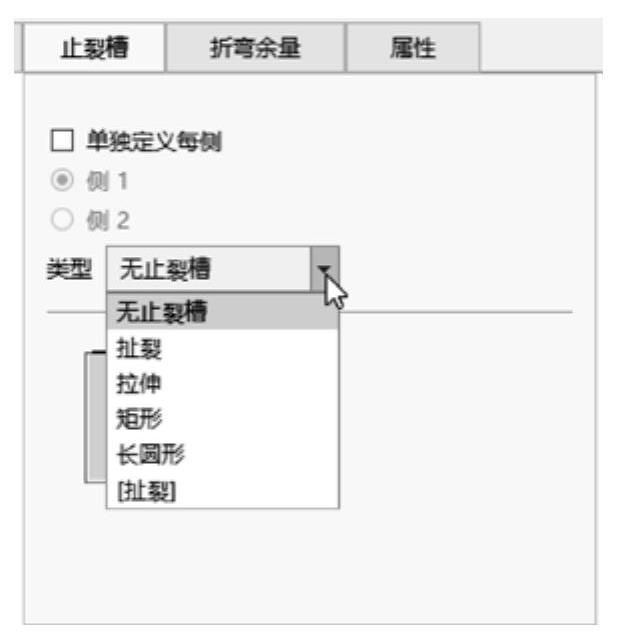

(7)在“折弯”选项卡中打开“止裂槽”面板,从“类型”下拉列表框中选择“无止裂槽”选项,如图6-46所示。

图6-45 所需折弯侧的位置

图6-46 指定止裂槽类型

(8)在“折弯”选项卡中单击 (完成)按钮,完成此折弯特征创建,折弯效果如图6-47所示。

(完成)按钮,完成此折弯特征创建,折弯效果如图6-47所示。

图6-47 折弯效果

步骤21:创建具有排除曲面的凹模成型特征。

(1)在功能区“模型”选项卡的“工程”组中单击“成型”→ (凹模)按钮,功能区出现“凹模”选项卡。

(凹模)按钮,功能区出现“凹模”选项卡。

(2)在功能区的“凹模”选项卡中单击 (打开冲孔模型)按钮,弹出“打开”对话框,通过“打开”对话框浏览并选择本书配套的tsm_s6_die2_x.prt,单击该对话框中的“打开”按钮。此时,可以在功能区的“凹模”选项卡中单击

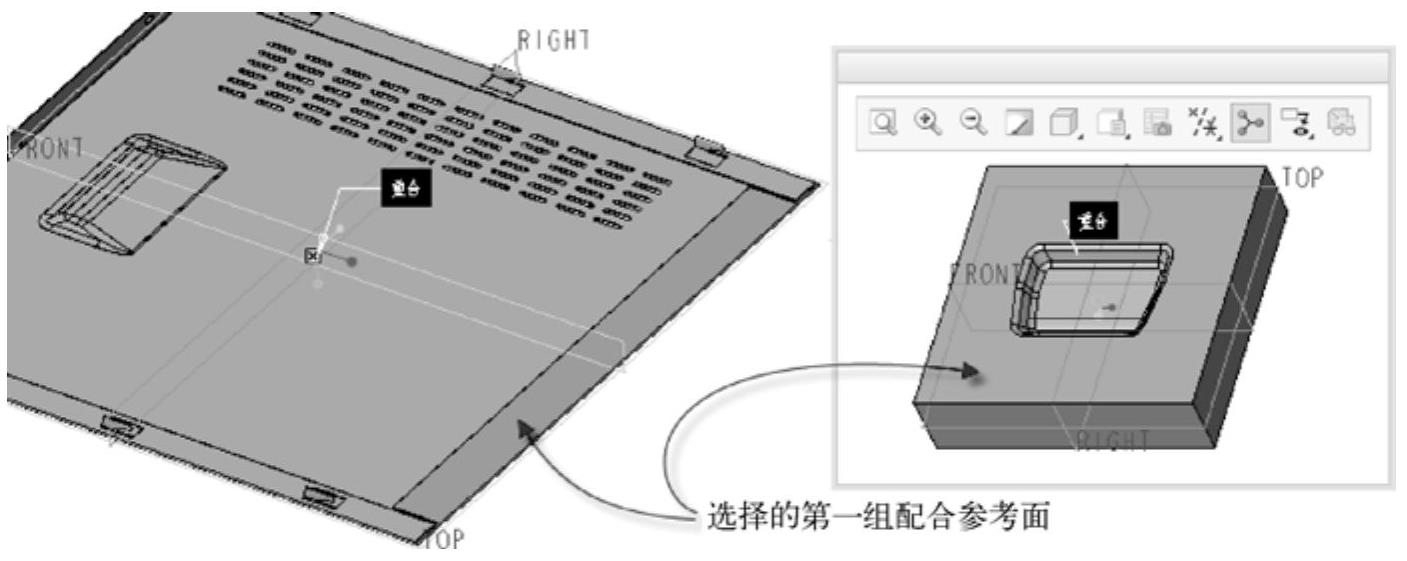

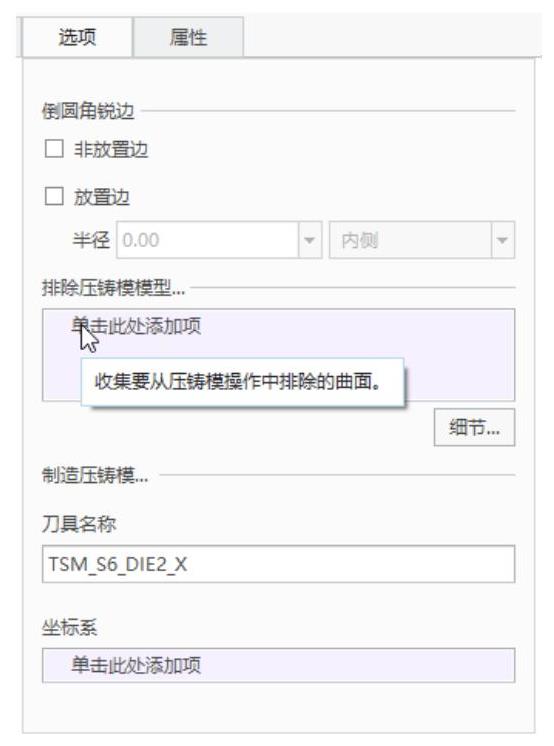

(打开冲孔模型)按钮,弹出“打开”对话框,通过“打开”对话框浏览并选择本书配套的tsm_s6_die2_x.prt,单击该对话框中的“打开”按钮。此时,可以在功能区的“凹模”选项卡中单击 (指定约束时在单独的窗口中显示元件)以增加选中它,系统弹出图6-48所示的一个单独窗口显示凹模参考模型。

(指定约束时在单独的窗口中显示元件)以增加选中它,系统弹出图6-48所示的一个单独窗口显示凹模参考模型。

图6-48 凹模参考模型

(3)在功能区的“凹模”选项卡中单击 (手动放置)按钮和

(手动放置)按钮和 (从属复制)按钮。

(从属复制)按钮。

(4)在功能区的“凹模”选项卡中打开“放置”面板,从“约束类型”下拉列表框中选择“重合”选项,指定要重合约束的一对参考面,如图6-49所示。

图6-49 指定第1组要重合约束的参考面

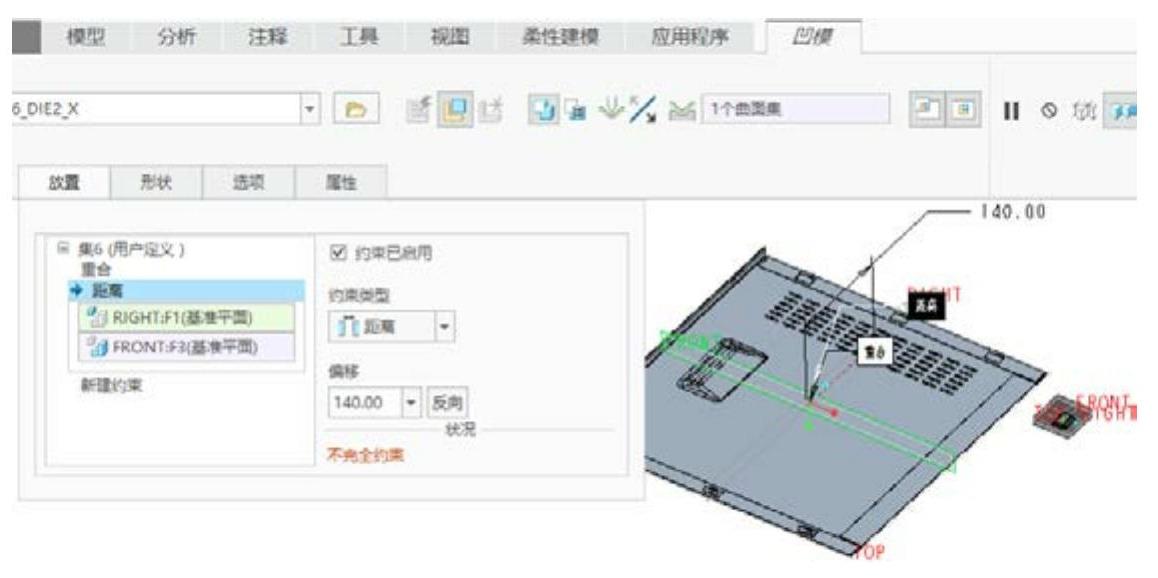

(5)在“放置”面板中,单击“新建约束”,从“约束类型”下拉列表框中选择“距离”约束类型,在参考模型中选择RIGHT基准平面,在侧板中选择FRONT基准平面,在“偏移”框中输入“140”。如图6-50所示。

图6-50 指定第二组约束及其参考、参数

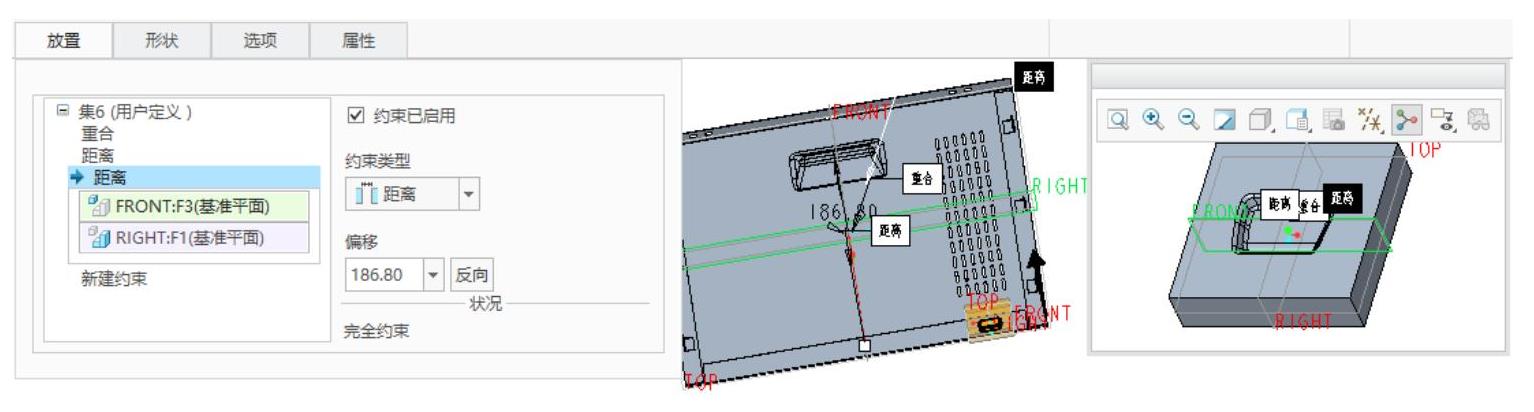

(6)在“放置”面板中,单击“新建约束”,从“约束类型”下拉列表框中选择“距离”约束类型,在参考模型中选择FRONT基准平面,在侧板中选择RIGHT基准平面,接着单击“反向”按钮,并在“偏移”框中输入“186.8”,如图6-51所示。

图6-51 元件放置预览

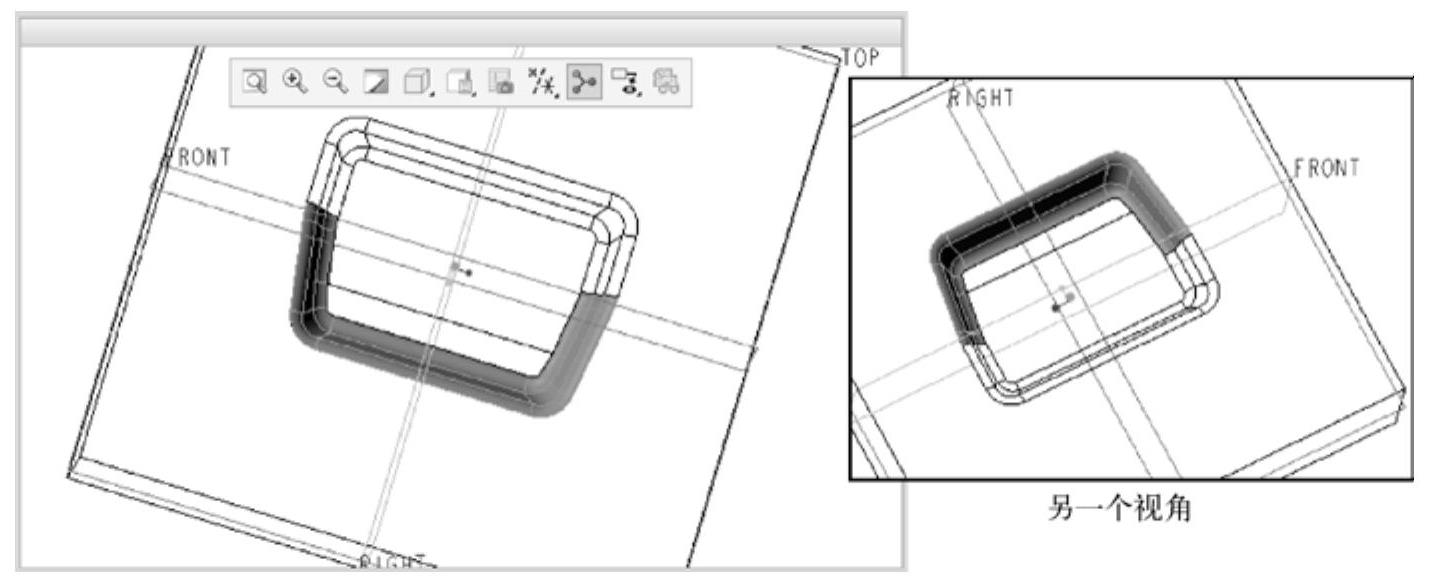

(7)在“形状”面板中设置图6-52所示的形状选项,接着打开“选项”面板,在“排除压铸模模型”收集器的框内单击以激活此收集器,如图6-53所示。

图6-52 设置形状选项

图6-53 在“选项”面板中进行操作

(8)结合〈Ctrl〉键在凹模参考模型中选择要排除的曲面,如图6-54所示。

图6-54 选择要排除的曲面

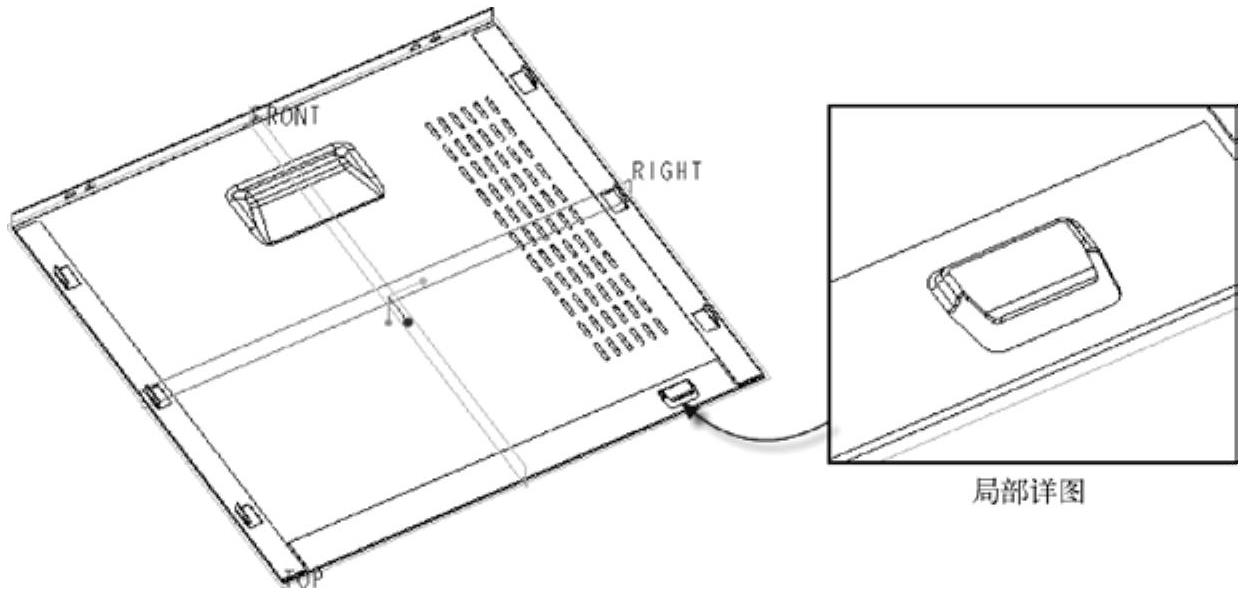

(9)在“凹模”选项卡中单击 (完成)按钮,创建的成型特征如图6-55所示。

(完成)按钮,创建的成型特征如图6-55所示。

图6-55 完成具有排除曲面的成型特征

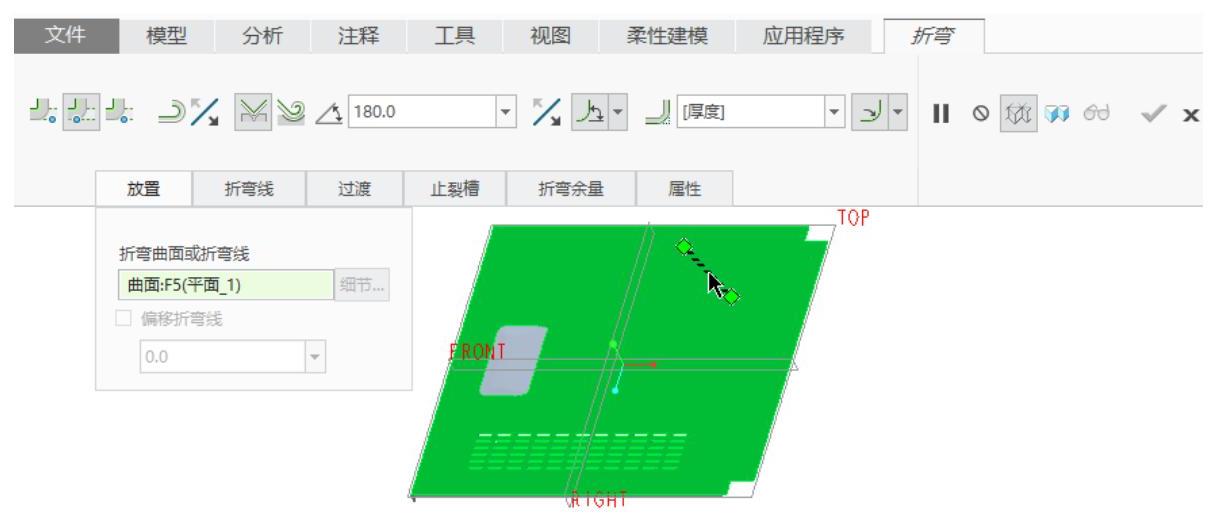

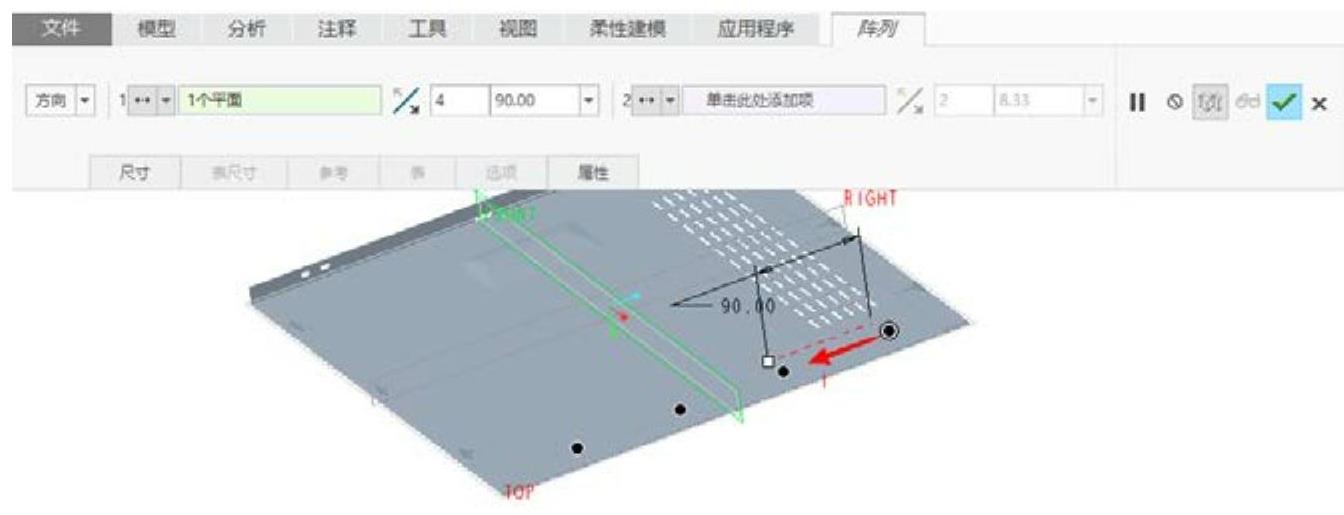

步骤22:创建阵列特征。

(1)确保刚创建的成型特征处于被选中的状态,从功能区的“模型”选项卡中单击“编辑”→ (阵列)按钮,打开“阵列”选项卡。

(阵列)按钮,打开“阵列”选项卡。

(2)在“阵列”选项卡的阵列类型下拉列表框中选择“方向”选项。

(3)选择FRONT基准平面作为第一方向参考。

(4)单击 (反向第一方向)按钮,输入第一方向的阵列成员数为“4”,输入第一方向的阵列成员之间的间距为“90”,如图6-56所示。

(反向第一方向)按钮,输入第一方向的阵列成员数为“4”,输入第一方向的阵列成员之间的间距为“90”,如图6-56所示。

图6-56 设置方向阵列参数

(5)在“阵列”选项卡中单击 (完成)按钮,完成该阵列特征的侧板零件如图6-57所示。

(完成)按钮,完成该阵列特征的侧板零件如图6-57所示。

图6-57 完成阵列特征

步骤23:保存文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。