模具装配完成后,在交付生产前应进行试模。旨在找出设计和制造过程存在的缺陷、查明原因和予以排除;另外是为了对设计及制造的合理性进行评定和对成形条件进行探讨。如此对进一步提高设计和制造质量十分有利。

试模应按下列顺序进行:

1.模具安装

1)在模具安装在注射机之前,应按设计图样对模具进行检验,以便及时发现问题予以修正。在对模具的固定部分和活动部分进行分开检查时,应注意方向记号,以免合拢时搞错。

2)模具尽可能整体安装,吊装时要注意安全,操作者要协调一致,互相密切配合。当模具定位圈装入注射机上定模板的定位圈座后,应以极慢的速度合模,由动模板将模具轻轻压紧,然后装上压板。

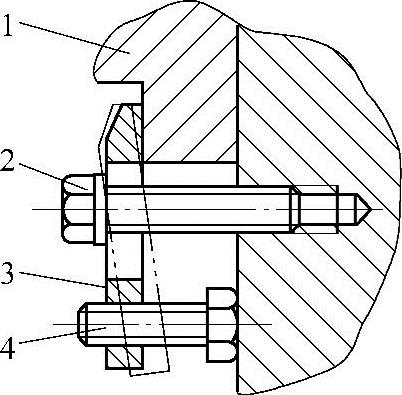

3)通过调节螺钉将压板调节到与模具安装基面基本平行后压紧,如图9-41所示。压板不得如图中双点画线所示。压板的数量根据模具大小选择,一般为4~8块。

4)模具压紧后,可缓慢启模,直到动模部分停止后退,这时应调节机床的顶杆,使模具上的推杆固定板与动模支承板之间的距离不小于5mm,以防顶坏模具。

5)为了防止制件溢边,又确保型腔可适当排气,合模的松紧要适度。由于目前还无法准确测得锁紧力,只能凭目测和经验来调节。即在合模时,人工对液压机构进行“先快后慢”地控制行程、掌握松紧度。对于需加热的模具,需在模具达到温度后再校正合模的松紧程度。

图9-41 模具的压紧

1—座板 2—压紧螺钉 3—压板 4—调节螺钉

6)最后接通冷却水管或加热线路。对于采用液压或电动机分型的模具,也应分别进行接通管路和线路以及质量检验。

2.模具试验(https://www.xing528.com)

模具试验简称试模,在试模过程中,应注意以下顺序和操作要点:

1)准备工作。在经过以上的模具安装、调整和检验合格的基础上,选择合格的原材料,根据所推荐的工艺参数将料筒和喷嘴加热。

值得指出的是,某些资料上所推荐的数据仅是大致范围,应根据实际制件的规格大小、形状和壁厚以及设备的稳定性(如测温仪表精度、测温元件的位置等)等具体情况进行调试。实践表明,判断料筒和喷嘴的加热温度是否合适,其最好的方法是将喷嘴与主流道分开,用较低的注射压力使塑料自喷嘴缓慢流出。同时观察其状态,如果料流没有硬头、气泡、银丝、变色等问题且料流光滑明亮,即可开机进行试模。

2)开始注射时,原则上应在较低温度和较低压力和较长时间的条件下成型。一旦制件未充满,通常是先增加注射压力。当大幅度增加注射压力仍无效果时,才会考虑延长加热时间(延长时间实质是增加塑料在料筒内的加热时间,提高其流动性)。注射几次仍未充满,则应适度提高料筒的加热温度。但值得注意的是温度不宜过高和升温过快,以免塑料过热,甚至降解。通常料筒温度达到与塑料温度平衡所需要时间为15min左右。

3)注射成型时,可选择高速或低速两种工艺:通常是制件壁薄而面积较大时采用高速注射,反之相反。在两种工艺均可充满型腔时,应采用低速注射(但玻璃纤维增强塑料除外)。

4)对粘度高和热稳定性差的塑料,采用较慢的螺杆转速和略低的背压加料和预塑,反之相反。

5)在喷嘴温度合适的情况下,采用喷嘴固定形式可提高生产率。但在喷嘴温度过高或过低时,需要采用每次注射后向后移动喷嘴的形式。这是由于喷嘴温度过低时,后续加料过程喷嘴离开模具,减少了散热,使喷嘴温度升高;喷嘴温度过高时,后加料时可挤出一些过热的塑料。

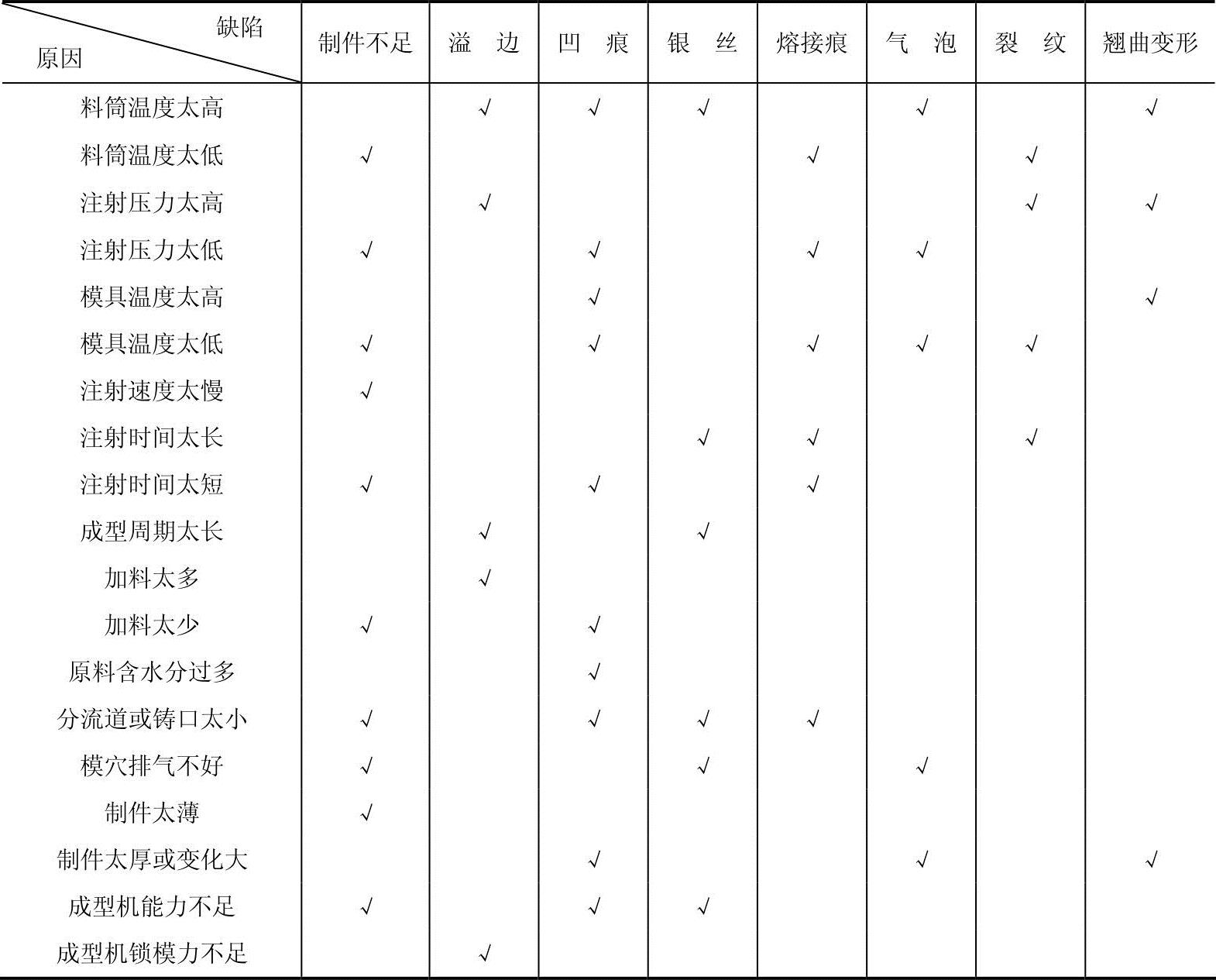

试模过程易产生的缺陷及其原因,见表9-9。

表9-9 试模过程易产生的缺陷及其原因

在试模过程应作详细的记录,并将试验结果填在记录卡中,并注明是否合格。如需返修应提出修整意见和建议。在记录卡中还应摘录成型工艺条件及操作要点,最好附上注射成型的制件实物。

对试模后的合格模具,应清理干净,作防锈处理后入库。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。