除了简易的压塑模外,一般注射模、压塑模的型腔多采用镶嵌结构或拼块结构。

1.整体式型腔的装配

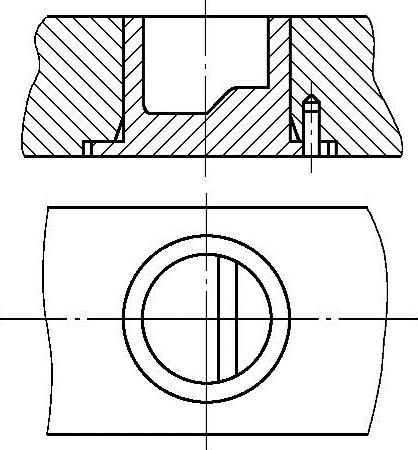

如图9-24所示为圆形整体型腔的镶嵌形式。

根据不同情况,装配时注意不同的要点:

1)通常的装配,是将型腔与动、定模板镶合后,要确保分型面紧密无缝。因此,对压入式配合的型腔,其压入端一般都不允许有斜度,而将压入时的导向部分设在模板上,可在型腔固定孔的入口处加工出1°的斜度,其高度不超过5mm。对于有方向要求的型腔,为了确保型腔的位置正确,在型腔压入模板一小部分后,利用百分表检查型腔的直线部分,如出现位置误差,可用管钳等工具将其旋转到正确位置后再压入模板。

图9-24 圆形整体式型腔

2)对于有方向要求的型腔,其方向精度要求不高时,可在模板的上、下平面上划出对准线,在型腔的压入端面上划出相应的对准线,并将线引至侧面。型腔放入模板固定孔时将其对准线与模板上的对准线对准。待型腔压入后,还可从模板的上平面观察型腔位置的正确性。

3)为了调整方便,也可考虑使型腔与模板间保持0.01~0.02mm的配合间隙,在型腔装入模板后将位置找正,再用定位销定位。

2.拼块式型腔的装配

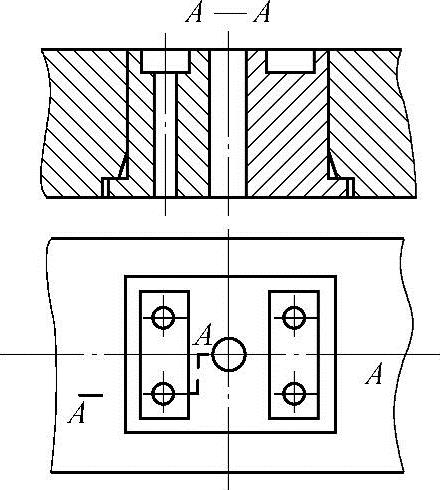

图9-25所示为拼块结构的型腔。

可根据不同情况,装配时注意不同的要点:

1)通常,这种型腔的拼合面在热处理后要进行磨削加工,因此型腔的某些工作表面不能在热处理前加工到设计要求的尺寸;只能热处理并装配后,利用电火花加工或坐标磨削加工等精修型腔达到设计要求。

2)如果热处理后的硬度不高(如调质状态刀具能加工的硬度),也可利用其他切削加工方法达到设计要求。

3)无论拼合面用何种方法满足设计要求,拼块两端均应预留磨削加工余量,待装配完毕后,再将型腔两端和模板一起磨平。

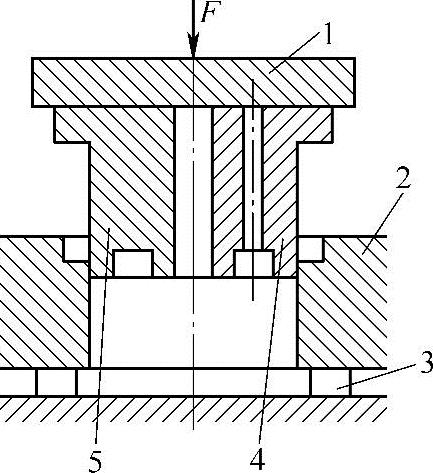

4)拼块结构的型腔,在装配时为了避免各拼块发生错位,应在拼块的压入端放一块平垫板,通过该垫板推动各拼块一起移动,如图9-26所示。

5)有时,塑料模装配后要求型腔与型芯表面在合模状态下紧密接触。为此,在装配中可采用修配装配法来保证设计的这种要求。这是模具制造中广泛采用的一种经济有效方法。

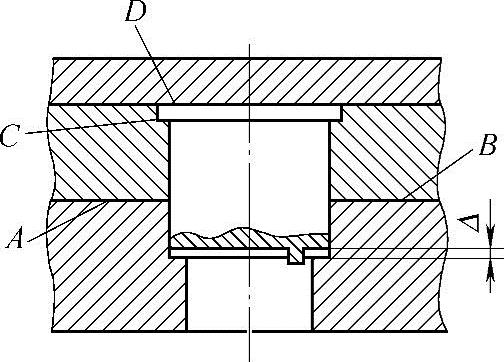

6)图9-27所示为装配后在型芯端面与加料室底面间出现了间隙(Δ),可采用以下有效方法予以消除:(https://www.xing528.com)

①修磨固定板平面A。修磨时需拆下型芯,磨去的层厚为间隙值Δ。

②磨去型腔上平面B。修磨时不需拆下零件,比较方便。

当一副模具有几个型芯时,由于各型芯在修磨时不可能绝对一致,因此无论修磨A面或B面都不可能使各型芯和型腔表面在合模时保持同时接触,所以对具有多个型芯的模具不能采用这种方法。

图9-25 拼块结构的型腔

图9-26 拼块结构型腔的装配

1—平垫板 2—模板 3—等高垫板 4、5—型腔拼块

图9-27 型芯端面与加料室 底面间出现间隙

③修磨型芯或固定板台肩C。采用这种修磨方法,应在型芯装配合格后再将支承面D磨平。此法适用于多型芯模具。

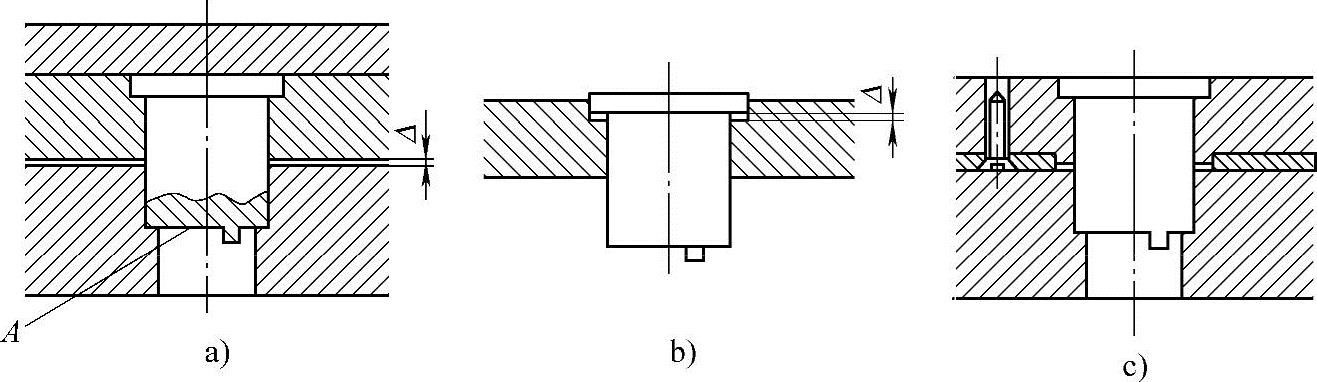

7)图9-28a所示为装配后在型腔端面与型芯固定板间出现了间隙(Δ),可采用以下有效方法予以消除:

①修磨型芯工作面A。只适用于型芯端面为平面的情况。

图9-28 型腔端面与型芯固定板间出现间隙

②在型芯台肩和固定板的沉孔底部垫入垫片,如图9-28b所示。此法只适用于小模具。

③在固定板与型腔的上平面间设置垫块,如图9-28c所示。垫块厚度不小于2mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。