模具零件的连接方法及其效果,直接影响模具相关零、部件间的装配位置精度,进而影响其装配质量和使用的可靠性。因此,精确、可靠地对模具零件进行连接与固定是模具装配工艺中的基本操作技术。

模具零件的连接方法,随着其结构及连接方法不同以及工作时所承受的压力大小不同,有多种连接方法。下面介绍常用的几种。

1.机械固定法

这是一种利用机械力使模具零件连接的方法。机械固定法是大多情况下常用的方法。其中,包括紧固件法和压入法等。

(1)紧固件法 利用紧固法将模具零件固定,具有工艺简单、操作方便等特点。常用的紧固件法有:

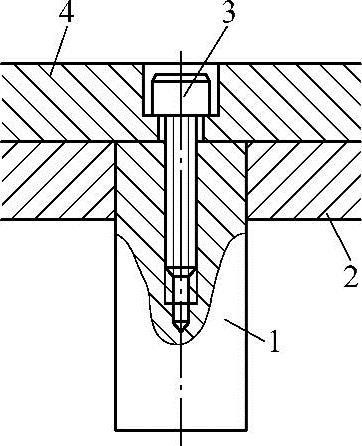

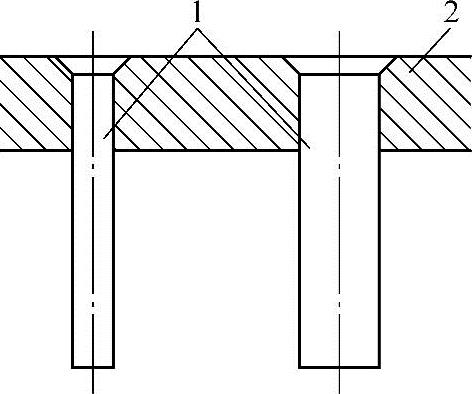

1)螺栓紧固法。如图9-2所示,即将凸模放入固定板孔内,调整好位置和垂直度后,用螺栓将凸模紧固。当凸模材料是硬质合金时,螺栓孔用电火花加工。

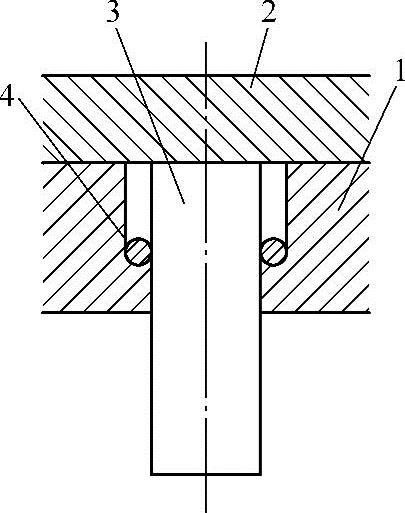

2)斜压块紧固法。如图9-3所示,即将侧面带有10°锥度的凹模放入一侧带有10°锥度的固定板内,调整好位置并压入斜压块,用螺栓压紧斜压块使凹模紧固。其要点是:凹模与固定板间的10°锥度要准确配合,同时凸模一定要与固定板保持垂直,以及螺栓要拧紧不得松动等。

图9-2 螺栓固定法

1—凸模 2—凸模固定板 3—螺栓 4—垫板

图9-3 斜压块固定法

1—固定板 2—螺栓 3—斜压块 4—凹模

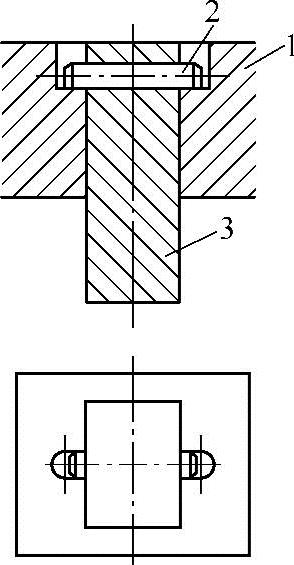

3)钢丝固定法。如图9-4所示,即在固定板上先加工出与钢丝直径(一般φ2mm左右)同宽的长槽,装配时,将钢丝和凸模一并从上向下装入固定板中紧固。其要点是钢丝与固定板槽及凸模槽三者要配合紧密,且装配后凸模一定要垂直于安装板平面。

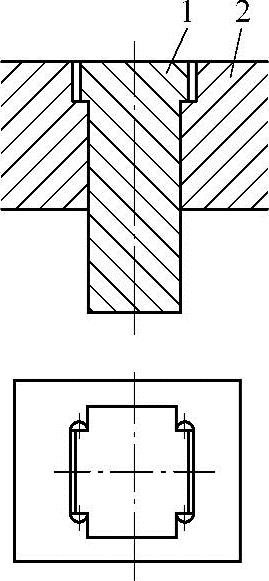

4)挂销固定法。如图9-5所示,即在固定板上先加工出挂销槽。销的直径一般为3~5mm,其长度比凸模直径(或宽度)大5~6mm。

图9-4 钢丝固定法

1—固定板 2—垫板 3—凸模 4—小轴

图9-5 挂销固定法

1—凸模固定板 2—销钉 3—凸模

装配时,销与凸模过盈配合,将销和凸模一并从上向下装入固定板中。

5)抬肩固定法。如图9-6所示,即在凸模上加工出抬肩,在固定板上加工出抬肩槽。这种方法大多用于形状较复杂的凸模固定。

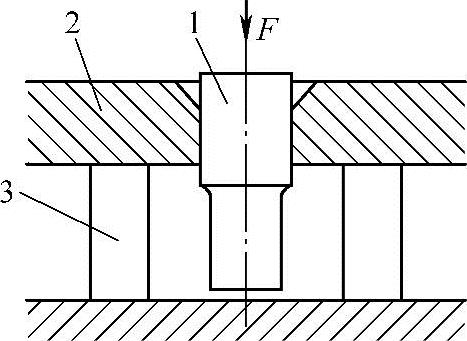

(2)压入法 这是机械固定法中的另一种方法,是指利用零件配合的过盈量将零件压入到配合孔中使其固定的方法,如图9-7所示。

图9-6 抬肩固定法

1—凸模 2—固定板

图9-7 压入法

1—凸模 2—固定板

1)凸模压入连接板。为了便于压入,压入端应设有引导部分。对于有台肩的圆凸模,其固定部分的压入端应采用小圆角、小锥度或在3mm左右长度内将直径磨小0.03~0.05mm作为引导部分,如图9-8所示;无台肩的异形凸模的压入端(非刃口端)四周应修成斜度或小圆角;如果凸模不允许设有引入部分时,应在固定板型孔的凸模压入处修出斜度小于1°、高度小于5mm的引入部分或倒出圆角。

压入时应平稳、垂直。组装过程中,将凸模放在受力中心,用手扳压力机或液压机压入,不得用锤击方式。凸模稍许压入型孔即应检查它与连接板端面的垂直度。校正其误差后再将其全部压入。凸模压入固定板后在平面磨床上将固定板和凸模尾端磨平。最后,以该平面为基准,用小吃刀量磨削凸模刃口端面,如图9-9所示。

图9-8 凸模压入装配

1—凸模 2—固定板 3—等高垫铁

图9-9 磨支撑面

a)磨连接板与凸模尾端 b)磨凸模刃口面

2)导柱、导套压入模板以及模柄压入上模座。通常,模具装配时往往利用压力机将导柱、导套压入模座内以及模柄压入上模座。

对于压入式模柄,应确保模柄与上模座为H7/m6配合。在装配凸模固定板和垫板之前,应先将模柄压入上模座内,如图9-10a所示。

装配后用90°角尺检查模柄圆柱面与模座的垂直度误差是否≤0.05mm。合格后再加工骑缝销孔(或螺纹孔),并加以固定。最后,将端面在平面磨床上磨平,如图9-10b所示。

2.物理和化学固定法

(https://www.xing528.com)

(https://www.xing528.com)

图9-10 模柄装配

a)压入模柄 b)磨平端面

1—模柄 2—上模座 3—等高垫铁 4—骑缝销

所谓“物理固定法”,即利用金属材料热胀冷缩的物理特性来固定模具零件的方法;“化学固定法”,即利用有机或无机粘结剂,将模具零件进行粘结固定的方法。其中,包括热装固定法、负温冷装固定法、环氧树脂粘结法、无机粘结法等。

(1)物理固定法

1)热装固定法。按配合尺寸将凸模(凹模)、固定板等配合面擦干净,然后将固定板放入箱式电炉中加热(炉温不得超过零件的回火温度),透烧后取出,立即将凸模放入固定板型孔中,冷却后固定板收缩即可将凸模紧固。最后将组合体的端面在平面磨床上磨平。

这种方法不宜用于模套壁过薄的情况下。热装后,一般必须自然地缓慢冷却到常温,即不得采用急冷方式(如水冷、油冷等)。

2)负温冷装固定法。即按配合尺寸将凸模(凹模)、固定板等配合面擦干净,然后将凸模放入负温下使其体积收缩,冷透后取出立即放入固定板型孔中,回温到室温后凸模胀大即可紧固。最后将组合体的端面在平面磨床上磨平。常用的冷却方式有:在−78℃的干冰(固体二氧化碳)中冷却;或在低温−40~−180℃的冷藏箱中冷却;或在−180~−195℃的液氮、液氧中冷却。温度越低凸模的收缩量也越大,故允许的过盈量也可大些,则装配后使其结合得更严紧。

(2)化学固定法

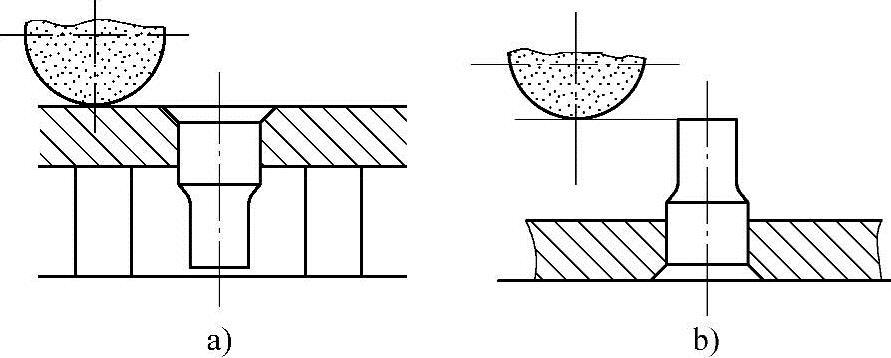

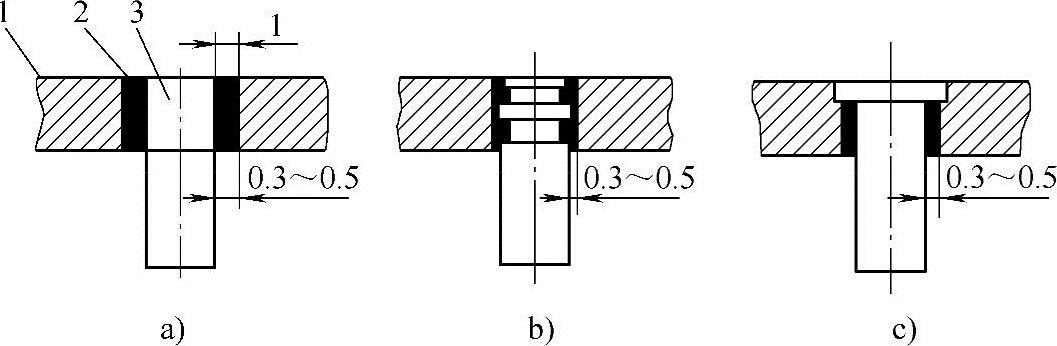

1)环氧树脂粘结法。即在凸模与其固定板的间隙(单边0.3~0.5mm)内浇注环氧树脂粘结剂,固化后将凸模固定的方法。图9-11所示为用环氧树脂粘结法固定凸模的几种结构形式。为了确保凸模与凹模间隙的均匀性,浇注凸模时可在其间周围垫上等厚垫片,如图9-12所示。

图9-11 用环氧树脂粘结法固定凸模

1—凸模固定板 2—环氧树脂 3—凸模

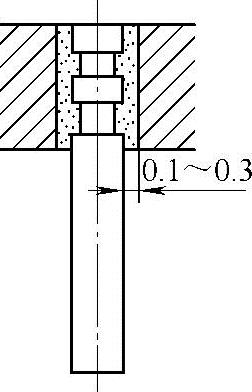

2)无机粘结法。无机粘结法与环氧树脂粘结法类似。所采用的是氢氧化铝与氧化铜粉末混合物作为粘结剂,经化学反应固化后,将凸模粘结在凸模固定板上,如图9-13所示。

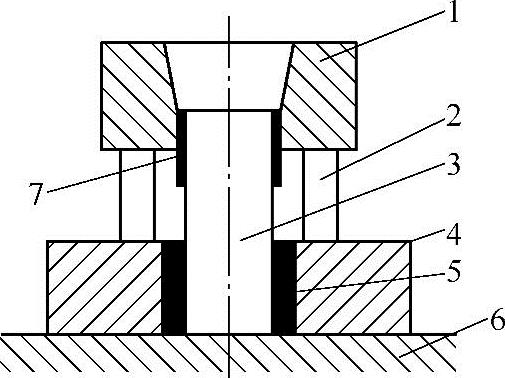

图9-12 用环氧树脂粘结剂浇注固定凸模

1—凹模 2—等高垫块 3—凸模 4—固定板 5—环氧树脂 6—平台 7—垫片

图9-13 用无机粘结剂固定凸模

为了获得较高的粘结强度,粘结部分的间隙一般在0.1~0.3mm(单边间隙)范围内选择,粘结表面的表面粗糙度为Ra10~5μm。其工艺过程与环氧树脂粘结法基本相同。其特点是操作简便,粘结部分耐高温、抗剪强度高,但抗冲击性能差,不耐酸、碱腐蚀。

无机粘结剂的配制:

①将100mL磷酸所需加入的全量氢氧化铝先与10mL磷酸置于烧杯中,并搅拌均匀呈乳白色状态。

②再倒入余下的90mmL磷酸,一边加热一边搅拌,直至加热到220~240℃,使其呈现淡茶色,冷却后即可使用。

③将氧化铜放在中间留坑的干净的铜板上,倒入上述调好的溶液,并用竹签搅拌均匀调成糊状(一般拉丝长度约20mm为合适)。

粘结工艺过程:

①用丙酮、酒精等溶剂清洗各粘结面,彻底去除油污、尘土、锈斑等杂质。

②将调好的粘结剂涂于各粘结表面,待粘结时可上、下移动以排除气隙;粘结时要保持原位;粘结后未固化前不得移动任何零件。

操作要点:

①为防止粘结剂受潮,在使用前应将氧化铜在200℃烘干30min以上。

②粘结剂容易干燥,每次不要配制太多。

固化时,可先在室温下固化2h左右,再加热到60~80℃,并保持2~3h后即可使用。

3.低熔点合金固定法

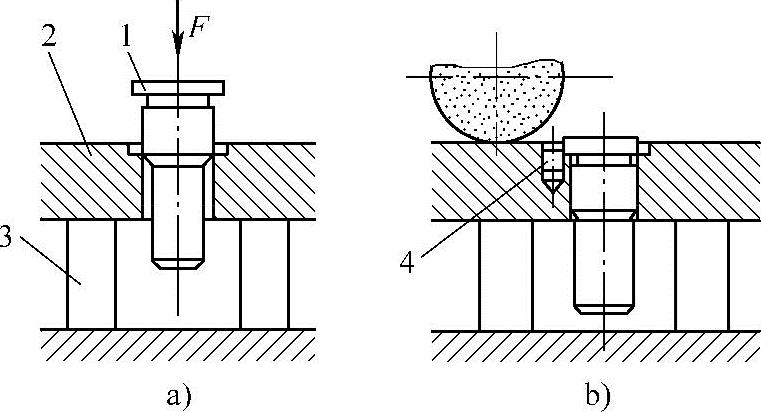

低熔点合金固定法,即将熔化的低熔点合金浇注到凸模与其固定板之间的间隙内,利用这种合金冷凝时体积膨胀的特点,将凸模固定在其固定板上。利用这种方法,对凸模固定板精度要求不高,单边间隙为3~5mm,因此容易加工。

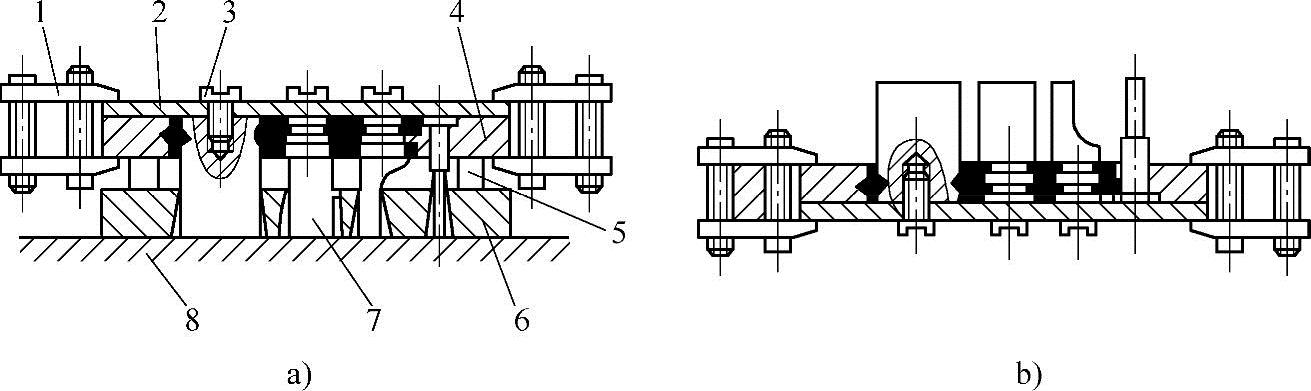

为了固定得更加牢固,可将凸模固定部位和固定板的固定孔加工出锥度或沟槽。浇注前应对凸模和固定板孔进行清洗去除油污。浇注时,以凹模型孔作为定位基准安装凸模,并确保其间隙均匀,用平行夹头和螺栓将凸模、凸模固定板和托板固定,如图9-14所示。

图9-14 用低熔点合金固定凸模

a)固定凸模 b)浇注低熔点合金 1—平行夹头 2—托板 3—螺钉 4—凸模固定板 5—等高垫铁 6—凹模 7—凸模 8—平板

模具用低熔点合金的成分、性能及其适用范围,见表9-2。

表9-2 模具用低熔点合金的成分、性能及其适用范围

浇注前应用火焰枪将其浇注部位预热到100~150℃。浇注过程和浇注后不得触动模具,以防错位,一般保持6~12h进行充分冷却。

熔化合金时,用具(坩埚等)应彻底烘干。熔化温度以约200℃为宜,防止合金发生严重氧化和过热,以免影响质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。