工艺基准与设计基准出现不重合的情况,如何对工序尺寸及其公差确定,需要借助工艺尺寸链来解决。

1.工艺尺寸链及其解法

在工艺附图或工艺规程中所给出的尺寸称为工艺尺寸。

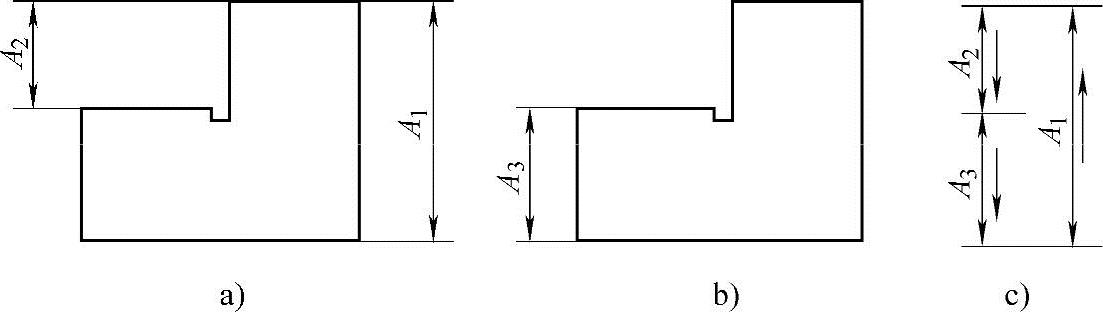

(1)工艺尺寸链的概念 如图7-16所示。尺寸A1、A2、A3首尾相连构成一封闭的尺寸组合。在机械制造中称这种相互联系且按一定顺序排列的封闭尺寸组合为尺寸链。各个工艺尺寸所组成的尺寸链称为工艺尺寸链。其特征是封闭性。

(2)工艺尺寸链的组成 组成工艺尺寸链的每一个尺寸称为工艺尺寸链的环。

1)组成环:在加工过程中直接保证的尺寸,用Ai表示,如图7-16中的尺寸A1、A3。

2)封闭环:在加工过程中间接得到的尺寸,用A∑表示,如图7-16中的尺寸A2。

图7-16 零件加工中的尺寸联系

a)零件图 b)工序图 c)工艺尺寸链图

3)增环:当某组成环增大(其他组成环保持不变)时,封闭环也随之增大,则该组成环称为增环。用 表示,如图7-16中的尺寸A3。

表示,如图7-16中的尺寸A3。

4)减环:当某组成环增大(其他组成环保持不变)时,如果封闭环反而减小,则该组成环称为减环。用 表示,如图7-16中的尺寸A3。

表示,如图7-16中的尺寸A3。

由于工艺尺寸链是由一个封闭环和若干个组成环所组成的,故工艺尺寸链中某组成环的尺寸发生变化,必然会引起封闭环尺寸的变化。

增环或减环在工艺尺寸链图中,其表述规律为:箭头指向与封闭环箭头指向相反的组成环为增环(如图7-16中A1),指向相同的组成环为减环(如图中A2)。

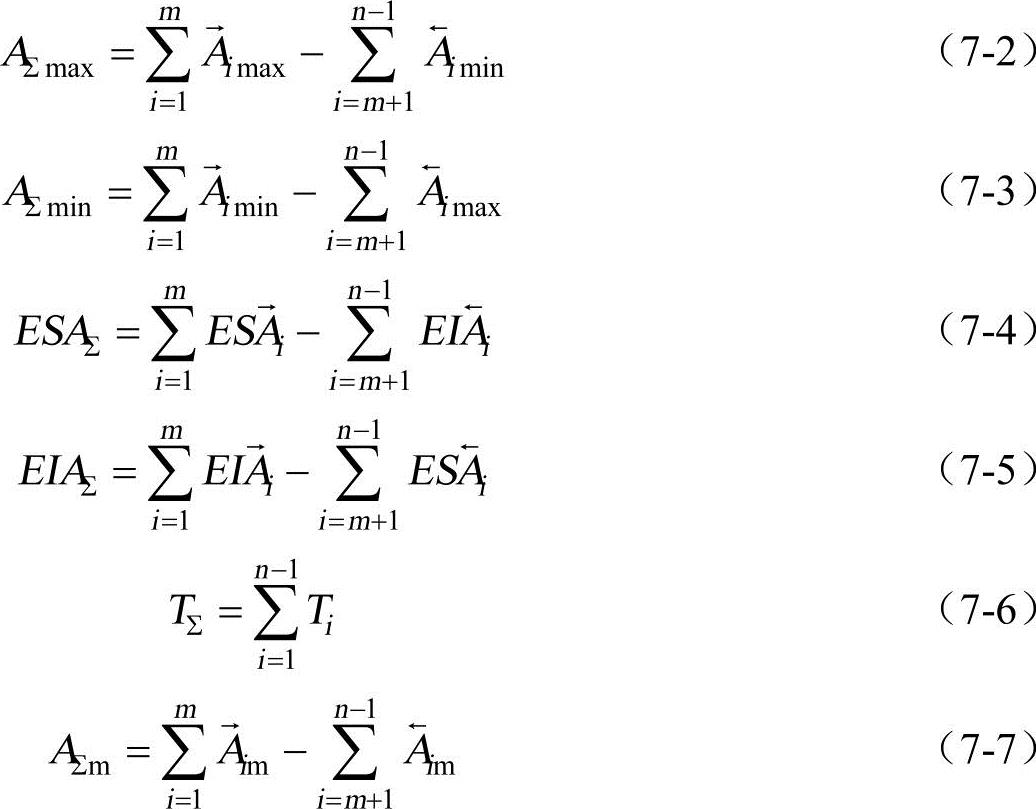

(3)工艺尺寸链的计算计算工艺尺寸链的目的是欲求出工艺尺寸链中某些环的基本尺寸及其上、下偏差。计算方法通常采用极值法,即以尺寸链中各环的最大极限尺寸和最小极限尺寸为基础进行计算。

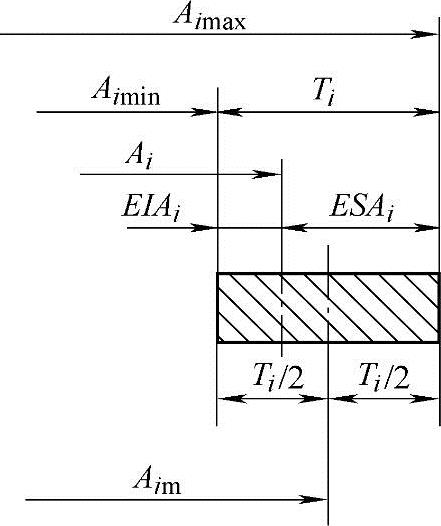

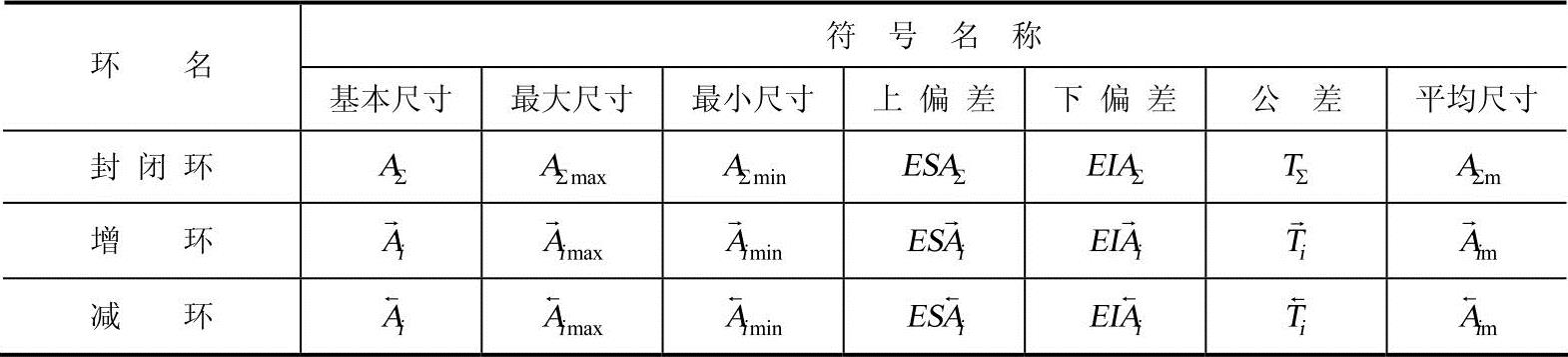

图7-17和表7-26分别为给出的有关工艺尺寸与其偏差之间的关系,以及计算工艺尺寸链使用的尺寸及其偏差符号。

图7-17 尺寸和偏差关系

表7-26 工艺尺寸链的尺寸及其偏差符号

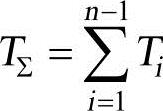

工艺尺寸链计算的基本公式:

式中 Aim——各组成环平均尺寸,Aim=(Aimax+Aimin)/2;

n——包括封闭环在内的尺寸链总环数;

m——增环数目;

n−1——组成环(包括增环和减环)的数目。

2.用尺寸链计算工艺尺寸

(1)定位基准与设计基准不重合的尺寸换算

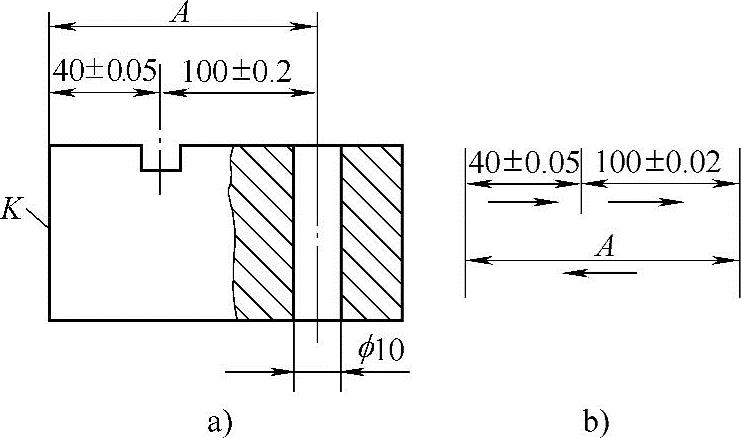

图7-18 定位基准与设计基准不重合的尺寸换算

a)零件图 b)工艺尺寸链简图

例2 如图7-18a所示零件,各平面及槽均已加工,求以侧面K定位钻φ10mm孔的工艺尺寸及其偏差。

解算步骤:

1)确定封闭环。在零件加工中直接控制的尺寸40±0.05和A,孔的位置尺寸100±0.2是间接得到的,故尺寸100±0.2为封闭环。

2)绘出工艺尺寸链图。自封闭环两端出发,把图中相互联系的尺寸首尾相连即得工艺尺寸链,如图7-18b图所示。

3)判断组成环的性质。从封闭环开始,按顺时针环绕尺寸链图,平行于各尺寸画出箭头,如图7-18b图所示,尺寸A的箭头与封闭环相反为增环,尺寸40与封闭环相同为减环。

4)计算工序尺寸A及上、下偏差。

A的基本尺寸:

按式(7-1)得100=A−40,A=140mm。(https://www.xing528.com)

按式(7-4)、式(7-5)得A的上、下偏差:

0.2=上偏差−(−0.05) 上偏差=0.15mm

−0.2=下偏差−0.05 下偏差=−0.15mm

验算:用极值法解工艺尺寸链时,各组成环的尺寸公差与封闭环的尺寸公差之间应满足式(7-6)。

0.2−(−0.2)=[0.05−(−0.05)]+[0.15−(−0.15)]

0.4mm=0.4mm

各组成环公差之和等于封闭环的公差,计算无误。

本工序尺寸公差减小的数值等于定位基准与设计基准之间距离的公差±0.05mm,它就是本工序的基准不重合的误差。

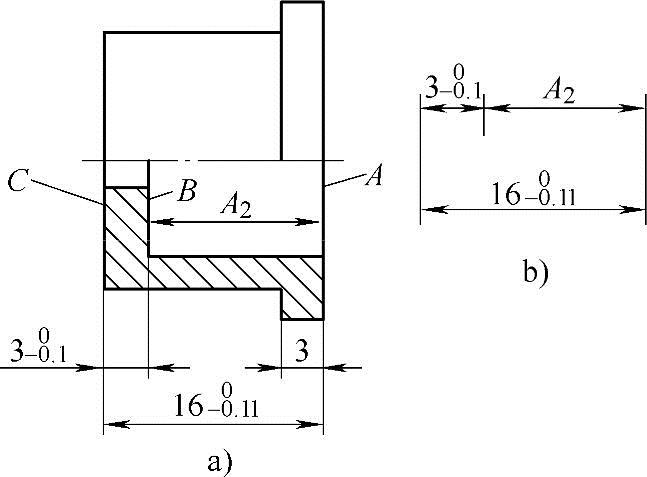

(2)测量基准与设计基准不重合的尺寸换算

图7-19 设计基准与测量基准不重合的尺寸换算

a)零件图 b)工艺尺寸链简图

例3 如图7-19a所示,在加工内孔端面B时,设计尺寸3−00.1不便测量,因此在加工时以A面为测量基准,直接控制尺寸A2和16−00.11。而端面B的设计基准为C,使得测量基准和设计基准不重合。求测量尺寸A2和3−00.1是间接保证的尺寸,为尺寸链的封闭环。尺寸链如图7-19b所示。由图可知,尺寸16−00.11为增环,A2为减环。

由于封闭环的公差小于组成环的公差,不满足 ,用极值法解尺寸链,不能正确求得A2的尺寸偏差。根据工艺实施的可行性,考虑压缩组成环公差的办法来处理。

,用极值法解尺寸链,不能正确求得A2的尺寸偏差。根据工艺实施的可行性,考虑压缩组成环公差的办法来处理。

由于尺寸16−00.11是外形尺寸,比内端面(B)尺寸A2易于控制和测量,故将它的公差值缩小,取T1=0.043(IT9)。经压缩公差后,尺寸16的尺寸偏差为16−00.043。

按式(7-1)得A2的尺寸:3=16−A2A2=13mm

按式(7-4)得A2的偏差:0=0−EIA2EIA2=0

按式(7-5)得−0.1=−0.043−ESA2ESA2=+0.057mm

校核计算结果:计算无误。

内孔端面的测量尺寸及偏差为13+00.057。

(3)工序基准是尚待继续加工的表面 在某些加工中,有时会出现用尚待加工的表面为基准标注工序尺寸。该工序尺寸及其偏差也要通过工艺尺寸来计算。

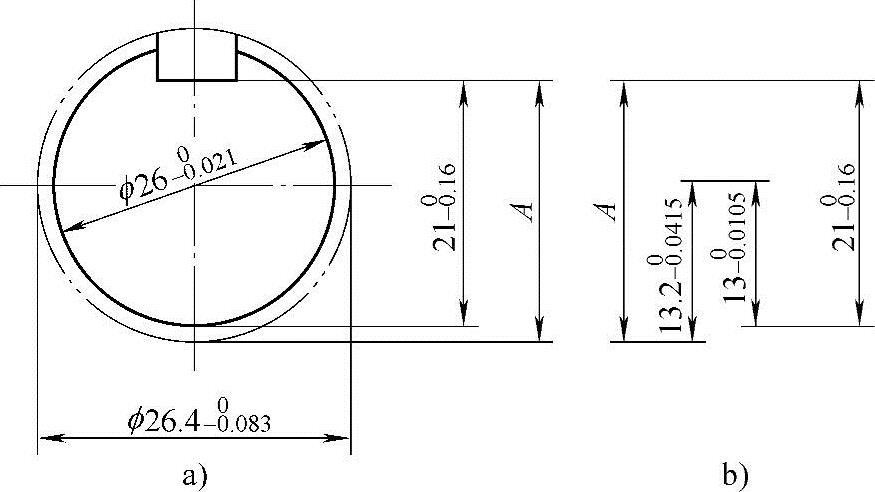

例4 加工图7-20a所示外圆及键槽,其加工顺序为:

(1)车外圆至φ26.40−0.083。

(2)铣键槽至尺寸A。

(3)淬火

(4)磨外圆至φ260-0.021。

图7-20 键槽尺寸的换算

a)带键槽的轴 b)键槽的尺寸链

磨外圆后应确保满足键槽位置尺寸21−00.16。

210−0.16是间接得到的尺寸,是封闭环;其他尺寸为组成环。键槽的尺寸链如图7-20b所示,尺寸A和13为增环,13.2为减环。

键槽的工序尺寸及其偏差计算如下:

按式(7-1)得 21mm=A+13mm−13.2mm

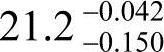

A=21.2mm

按式(7-4)得 0=ESA+0−(−0.0415)mm

ESA≈−0.042mm

按式(7-5) 得−0.16mm=EIA+(−0.0105)mm−0

EIA≈−0.150mm

加工键槽的工序尺寸A为 mm。

mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。