定位基准的选择,不仅会影响零件的加工精度,而且对同一个表面选择不同的定位基准,其工艺路线有可能不同。故加工时选择定位基准很重要。

1.粗基准及其选择

(1)粗基准 机械加工的最初工序只能用工件毛坯上未经加工的表面作定位基准,这种定位基准称为粗基准。

(2)粗基准的选择

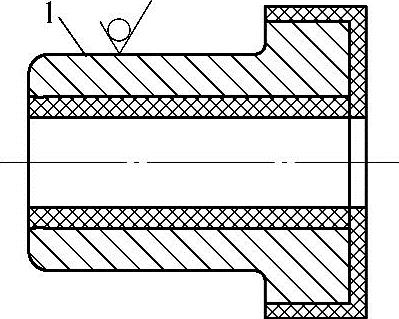

1)为保证加工表面与不加工表面之间的位置尺寸要求,应选不加工表面作粗基准。如图7-8所示的半成品导套,外圆柱面1为不加工面,选择它为粗基准加工内孔和端面,加工后可保证内孔与外圆柱面间的壁厚均匀。

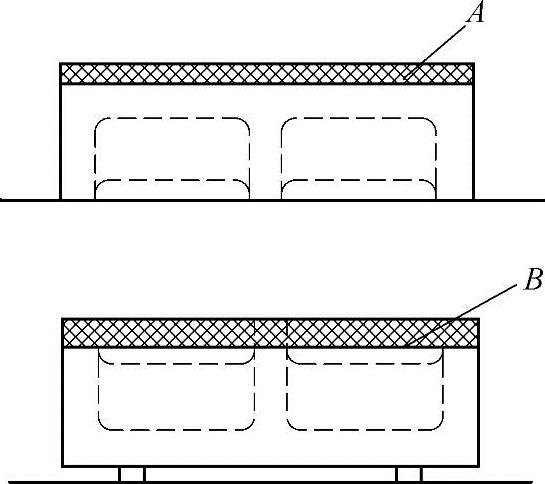

2)若要保证某加工表面切除的余量均匀,应选该表面作粗基准。如图7-9所示的模板,当要求从表面A上去除的余量厚度均匀时,可选择A面自身作粗基准来加工B面,再以B面作定位基准加工A面,即可保证A面上的加工余量均匀。

3)为保证各加工表面都有足够的加工余量,应选择毛坯余量小的表面作粗基准。

4)选作粗基准的表面,应尽可能平整,不得有飞边、浇注系统、冒口或其他缺陷,以使工件定位稳定可靠,夹持方便、牢固。

5)一般情况下粗基准不重复使用。

图7-8 半成品导套(https://www.xing528.com)

图7-9 模板

2.精基准

(1)精基准 即用已经加工过的表面作定位基准则称为精基准。

(2)精基准的选择 选择精基准主要应考虑如何减少定位误差,保证加工精度和使零件装夹方便、可靠。因此,选择精基准时一般应遵循以下原则:

1)基准重合原则。选设计基准作定位基准,容易保证加工精度。如图7-10a所示零件,加工平面3时,选平面2为定位基准则符合基准重合原则,采用调整法加工,直接保证的尺寸为设计尺寸。选平面1作定位基准时,则不符合基准重合原则,采用调整法加工,不能直接保证设计尺寸如图7-10b所示。

2)基准统一原则。应选择几个被加工表面(或几道工序)都能使用的定位基准为精基准,如轴类零件大多数工序都以两端中心孔定位,以保证各主要加工面的尺寸精度和位置精度。基准统一,既便于保证各加工表面间的位置精度,又有利于提高生产率。

3)自为基准原则。精加工或光整加工工序要求加工余量小而均匀,这时应尽可能用加工表面自身为精基准。例如,采用浮动铰刀铰孔、圆拉刀拉孔以及用无心磨床磨削外圆表面时,都以加工表面自身作定位基准。

4)互为基准原则。两个被加工表面之间位置精度较高,要求加工余量小而均匀时,多以两表面互为基准进行加工,如图7-11所示。

以上每条都只说明一个方面的问题,在实际应用时有可能出现相互矛盾的情况,因此一定要全面考虑,灵活应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。