1.高速切削加工制模概述

高速切削在模具制造业中获得越来越广泛的应用,并取得巨大经济效益。在国外已有超过30%的企业在使用高速切削技术,并在高速粗加工和淬硬后高速精加工方面也很有发展前途,大有取代电火花加工和抛光加工的趋势。例如,德国某公司生产的FOG2500铣床主轴转速为10000~40000r/min,可用于汽车车身冲压模具和塑料模具加工,加工后的精确度达50μm,可取代电火花机床。欧洲和日本的汽车行业已开始使用高速加工中心实现精加工,用以代替人工操作的汽车模具抛光、压铸机人工精制及CNC研磨加工等。

高速车削加工淬硬(55~62HRC)的钢质模具,已广泛代替传统的磨削加工,车削加工精度可达IT5~IT6,表面粗糙度可达Ra0.2~1μm。在加工软质材料(如橡胶、塑料和木头等)方面,也得到越来越多的应用。

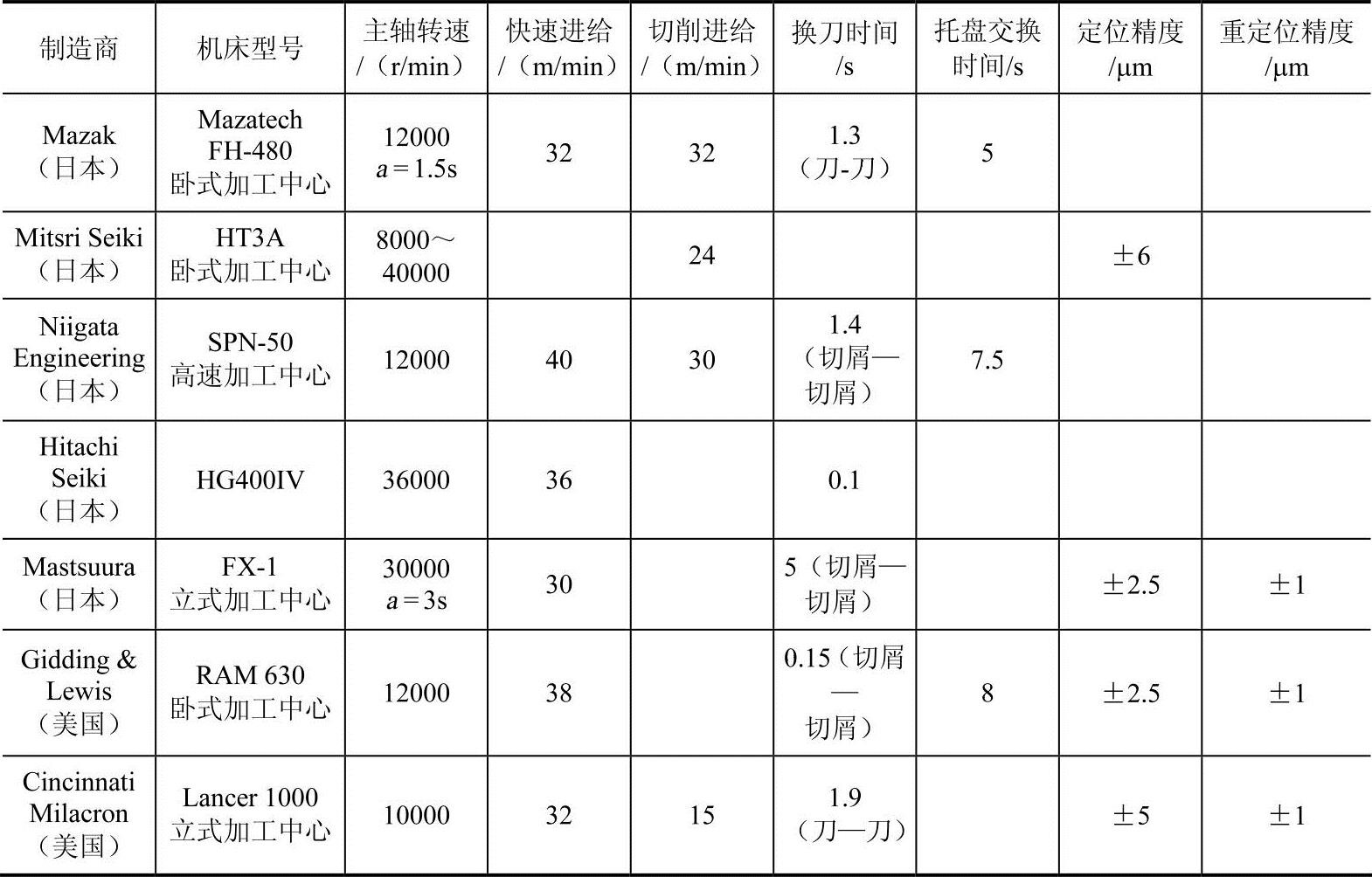

目前,高速切削在模具成形制造中,主要是用于模具曲面形状的加工和模具型腔的成形加工等。国外已商品化的高速加工设备许多,见表5-1。

表5-1 高速切削加工设备及其技术特性

2.高速铣削的工艺特点及在制模中的应用

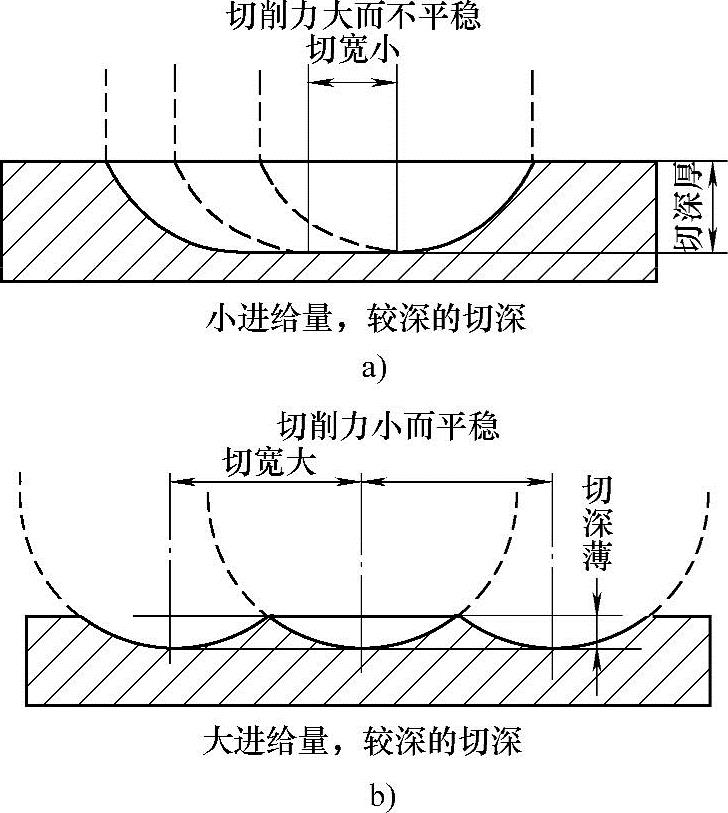

高速铣削加工与传统的数控加工方法没有本质区别。其主要区别是进给速度、切削速度和切削深度等工艺参数值不同。高速铣削加工采用高进给速度和小切削参数,而传统的数控加工采用的是低进给速度和大切削参数,如图5-13所示。

图5-13 模具铣削加工的比较

a)传统铣削方式的工艺参数选择 b)高速铣削方式的工艺参数选择(https://www.xing528.com)

具体地说,从切削用量的选择来看,高速铣削加工工艺的特点是:

(1)切削速度高 在高速切削中主轴转速一般在20000r/min以上。不言而喻,这一特点必须有高质量的主轴及其轴承。

(2)进给速度快 例如典型的高速加工进给速度对切削钢材而言在5m/min以上,而新开发的数控机床(如德国生产的XHC240加工中心)最大进给速度已达60m/min。

(3)切削深度小 高速加工的切削深度一般在0.3~0.6mm之间。在特殊情况下切削深度也可达到0.1mm以下。小的切削深度可以减小切削力,降低切削过程中产生的切削热并延长刀具的使用寿命,且可以获得更好的刀具长径比L/D,使得深度较大的零件也可进行加工。

(4)切削行距小 高速铣削加工采用的刀具轨迹行距一般在0.2mm以下。通常,刀具轨迹小的行距,可以降低加工过程的表面粗糙度。由于提高了加工质量,可以大幅度减少后续的精加工过程。

综合上述,从高速切削的加工效果和经济角度分析,具有加工质量好、刀具使用寿命长、工作效率高、加工总成本低、可以直接加工淬硬模具等优点。

近年来,由于高速铣削加工的崛起,在很多方面代替了耗时漫长的电火花加工。例如,一般形状不太复杂的模具型腔及三维轮廓已能在高刚度的铣床和加工中心上进行高速加工。

表5-2所示为电火花加工与高速铣削加工技术的比较。

表5-2 电火花加工与高速铣削加工技术的比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。