硅橡胶模具也称为软模,由于具有良好的复制性能,用这种模具可以制作结构复杂、花纹精细以及较深凹槽的树脂模具零件。此外,硅橡胶模具极良好的易脱模性能,可成形无脱模斜度,甚至有倒脱模斜度的零件。由于硅橡胶模制作周期短、制造成本低、生产出的制件质量好等,因而,快速制模方法之一的硅橡胶模具特别适用于新产品的试制和单件小批量生产,便于用其生产的新产品尽快投入市场。

硅橡胶是一种耐热、耐寒、耐蚀的特种合成橡胶,在−100~300℃内可保持良好的弹性和优异的抗老化性、电绝缘性等。

制模用的硅橡胶为双组分的液态硅橡胶,分为聚合型和加成型两类。聚合型硅橡胶在固化时析出酒精,故其收缩率比加成型的大。加成型硅橡胶固化时不产生新生物质,所以其线性收缩率小于1%,不受模具厚度限制,且可深度硫化,使其抗拉强度大,橡胶本性极稳定,成为制模橡胶的主打材料。

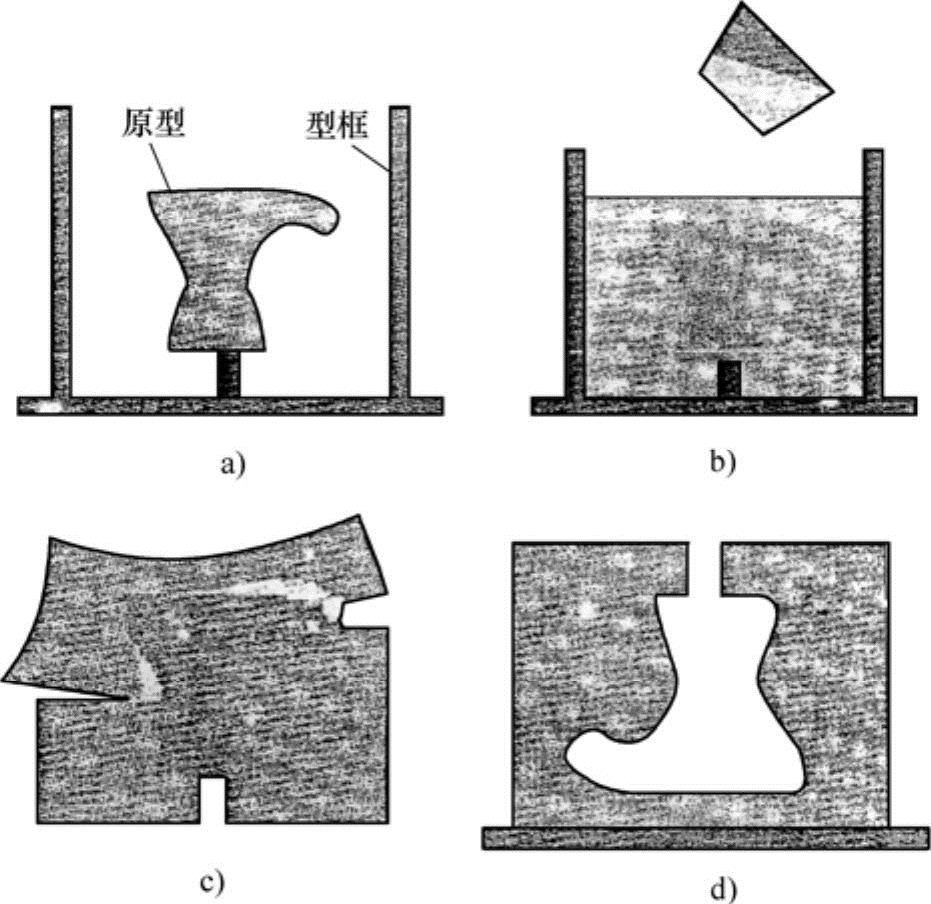

制作硅橡胶模的主要工艺过程为:

1)制作母模(样件)。采用原型制件作母模或按制件图制作母模。

2)确定分型面和浇口。根据实物原型或制件图的规定,确定分型面,以确保其顺利脱模。选择尺寸适宜的ABS塑料棒放在浇口处,作为后续浇注硅橡胶的浇口。

3)制作型框。根据母模的大小、形状及使用要求等,确定型框的形状和大小,可参照图4-18和图4-19所示的模框形式制作。然后将母模放入模框中,并使其位于模框的中心位置,如图4-41a所示。

4)硅橡胶的计量及混合。根据母模的大小确定足够的硅橡胶用量及相应的固化剂用量,均匀混合后放入真空注型机中排除混合过程混入的空气。(https://www.xing528.com)

5)浇注硅橡胶。从真空注型机中取出硅橡胶注入模框中,直至母模完全被包围,如图4-41b所示。将注入硅橡胶后的模框放入真空注型机中脱泡,以排除浇注过程带入的空气。

6)固化。将模框及硅橡胶模从真空注型机中取出,在室温下静置24h左右,使硅橡胶模完全固化。加温固化虽然可以缩短固化时间,但会引起其收缩,故尽量采用在室温下固化。

7)拆除模框取出样件(母模)。去掉浇道棒后,参照母模分型面标记将硅橡胶模剖开,取出母模,如图4-41c所示。

8)合模。将两半模合在一起完成合模,如图4-41d所示。一旦有少许缺陷,可用新调制的硅橡胶修补,并进行固化处理。

图4-41 硅橡胶模的制作过程示意图

a)将样件(母模)放入型框 b)注入硅橡胶 c)拆除模框取出样件 d)合模

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。