用合成树脂制作的模具与用金属制作的模具相比,其强度和寿命较低,但制模周期短、使用方便,易于制造和修理。因此,在新产品试制和小批量生产的情况下为降低成本,可采用合成树脂制作薄钢板和铝板等弯曲模、拉深模以及中、小型塑料注射模等。

用合成树脂制作模具有两种方法:湿式叠层法和浇注法。前者是添加了硬化剂的树脂浸渗在玻璃纤维内,按模型逐次层叠起来,硬化后即为所需的模具零件。玻璃纤维与树脂组成为复合材料,从而增加了抗弯强度。这种方法耗费工时多,除特殊情况外,一般采用浇注法,即将加入硬化剂的树脂注入到用模框围起来的模型上,树脂硬化后与模型分离即成模具零件。

1.制作模具的树脂

合成树脂的种类很多,用于制作模具的树脂有以下几种:

(1)聚酯树脂 这种树脂可在常温、常压下进行硬化,具有强度高、易成形和化学性能稳定等优点。但凝固时收缩率大,因此,制模时必须考虑收缩对制造精度的影响。

(2)酚醛树脂 酚醛树脂本身很脆,必须加入各种填料才能获得所要求的性能。这种树脂的原材料丰富,价格低廉。

(3)环氧树脂 它是热固性树脂中收缩率最小的一种,若加入约1%的填料,其收缩率更小,并具有较高的强度。在常温下耐一般酸、碱、盐和有机溶剂等化学物品的侵蚀。由于质脆,需加入添加剂、稀释剂、增韧剂等性能才能获得改善。

(4)塑料钢 它是铁粉与塑料的混合物(复合材料的一种),其配比(质量分数)为80%和20%,加入特殊固化剂后,在常温、常压下,经2h即可达到如同金属一样的制件。另外,还可像粘土一样自由造型。

塑料钢可以用于制作拉深模,但价格比较昂贵。

2.树脂模具的制造工艺

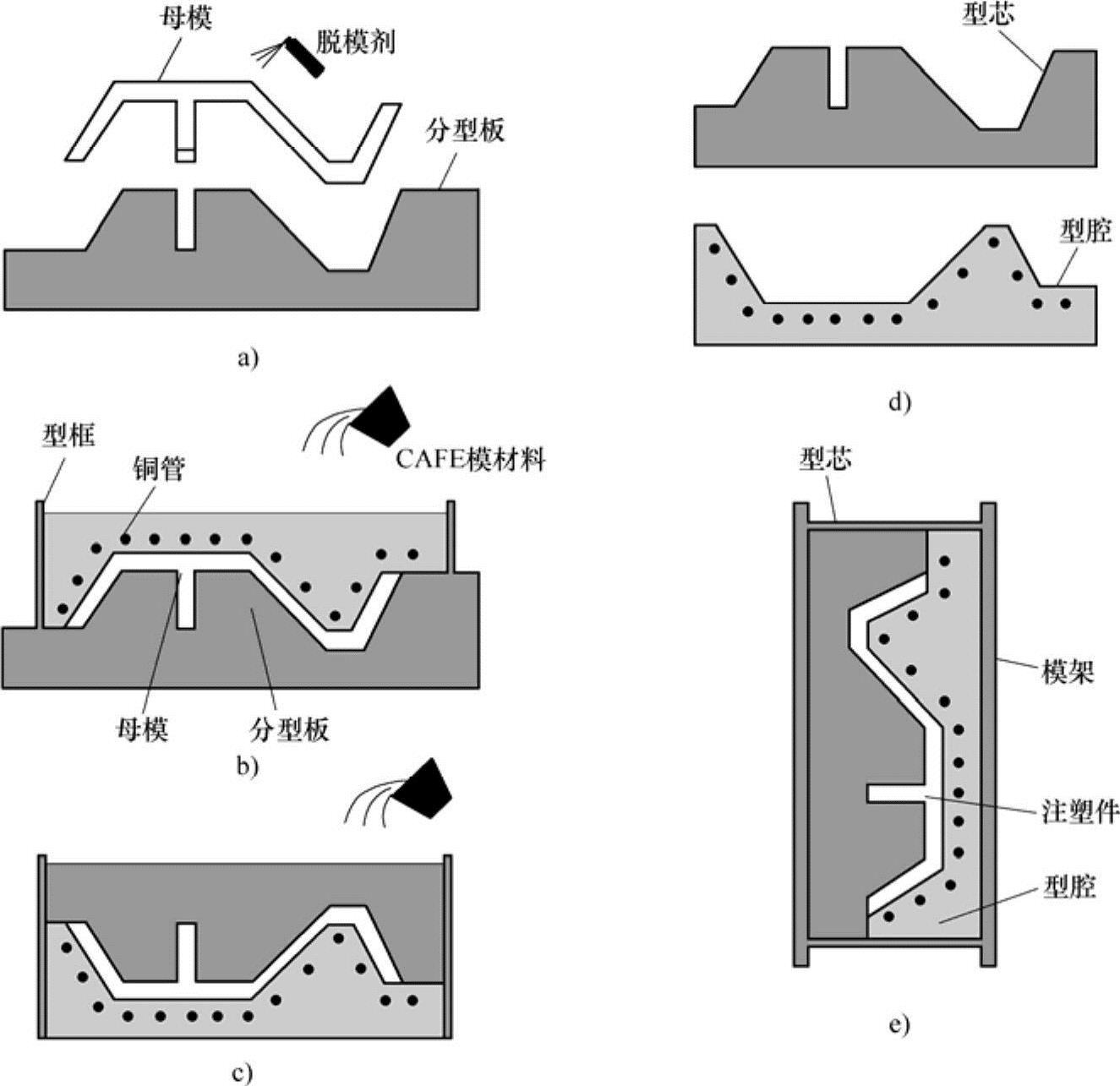

由于各种树脂模具的使用要求及结构尺寸不同,其制作过程也差别较大。图4-40为采用铝粉-环氧树脂混合料制作的注射模型腔示意图。模具型腔为铝粉-环氧树脂。如果为增强模具的承载能力,其余部分可用金属材料制作。

(1)工艺过程 铝粉-环氧树脂模的制造工艺过程如下:

1)制作模样(母模)。采用原型制件作母模或按制件图制作母模。

2)分型板的制作。如图4-40a所示,分型板可用丙烯酸材料和合成木材制作。分型板应与母模及分型面相吻合。

3)涂脱模剂。在母模表面均匀地涂刷或喷涂一层很薄的脱模剂。(https://www.xing528.com)

4)将母模和分模板组合,并设置浇注型框和将铜质冷却水管放置在靠近母模的位置(图4-40b)。

5)制取足够的铝粉-热固性环氧树脂混合料,并在真空条件下充分脱气后浇注在型框中(最好在真空条件下进行),静置固化。

6)翻转分型板和已固化的半模。翻转后取出分型板,并在样件(母模)的另一面及已固化的树脂面(即分型面上)涂或喷脱模剂。再重复上述过程,完成另一半模具的浇注,如图4-40c所示。

7)在第二次浇注树脂固化后,将其与第一次浇注的型腔分开,并取出样件(母模),如图4-40d所示。

8)在完成上述浇注,且质量检验合格后,在模具的适当位置加工出制件的浇注系统,安装推料板和推料杆,连接冷却水管,并最终完成与标准模架的装配,如图4-40e所示。

图4-40 铝粉-环氧树脂模制作过程示意图

a)母模与分型板 b)浇注型腔 c)浇注型芯 d)型芯和型腔 e)与标准模架装配

(2)环氧树脂的配制 环氧树脂混合料的配方多种,表4-10是常用的一种。

表4-10 环氧树脂混合料的配方

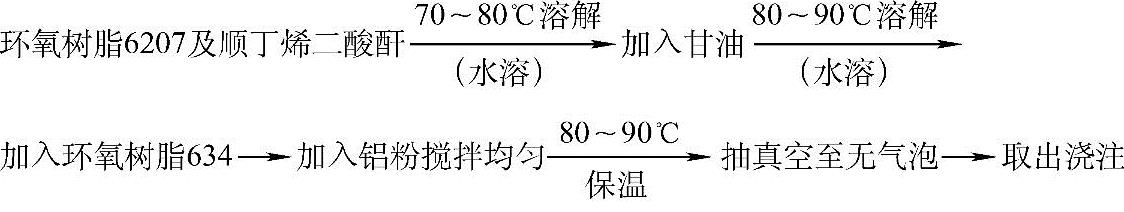

环氧树脂的配制,按下述顺序进行:

将浇注好的模具放入90℃的烘干箱内保温3h,升温至120℃,保温3h,再升温至180℃保温20h,然后缓慢冷却到250℃以下取出模型。在需要的情况下,也可对环氧树脂模腔进行机械加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。