1.陶瓷型腔铸造模具概述

陶瓷型腔铸造是在砂型铸造的基础上发展起来的一种新工艺。它是把用耐火材料和粘结剂等配制的陶瓷浆,浇注到母模与砂套组成的空间中,在催化剂的作用下使陶瓷浆结胶硬化,形成陶瓷层的型腔。然后再经合箱、浇注熔化的合金(锌合金、铍铜合金和铸钢等)后即可得到模具成形的铸件。

这种陶瓷型腔铸出的铸件,具有较高的尺寸精度(IT8~IT10)和表面粗糙度(Ra1.25μm),所以也称为“陶瓷型腔精密铸造”。目前,这种铸造方法已成为生产大型厚壁精密铸件的重要方法。在模具制造中常用于铸造形状特别复杂、图案花纹精致的模具,如塑料模、橡胶模、玻璃模、锻模、压铸模和冲模等。用这种方法生产的模具,使用寿命往往接近或超过机加工生产的模具。但是,由于陶瓷型腔铸造的精度和表面粗糙度还不能完全满足模具设计的要求,因此,对质量要求高的模具可与其他工艺方法结合起来应用。

陶瓷型腔模具具有以下特点:

1)由于陶瓷型腔采用热稳定性高、粒度极细的耐火材料为原料使得灌浆层表面光滑、高温变形小,故可铸造出表面粗糙度小、尺寸精度高的铸件。

2)投资少、准备周期短。陶瓷型腔铸造的准备工作比较简易,不需复杂设备,一般铸造车间增添一些原材料和辅助设备很快即可投入生产。

3)可铸造大型精密铸件。熔模(蜡型)铸造虽然也能铸出精密铸件,但由于其工艺的局限性,一般铸件比较小,最大的仅有几十千克,而陶瓷型腔铸件最大可达十几吨。此外,由于其耐火材料热稳定性好,所以能铸造高熔点、难以机加工的精密铸件。但刚玉粉和硅酸乙酯等原料价格较贵。

2.陶瓷层所用材料

陶瓷层是由下列材料组成的:

(1)耐火材料 常用的耐火材料有刚玉粉、石英粉、铝矾土、碳化硅和锆砂等,使用粒度在0.038~0.246mm,即60~400目之间。一般可用15%~30%的细粒(0.038~0.047mm,即300~400目)、30%~60%的中粒(0.047~0.074mm,即200~300目)和20%~40%的粗粒(0.074~0.147mm,即100~200目)混合而成。

(2)粘结剂 粘结剂采用硅酸乙酯水解液[(CH5O)4Si]。其本身没有粘结能力,只有水解成硅酸溶胶后才具备粘结能力。通常是将硅酸乙酯和水在酒精中通过盐酸的催化作用发生水解反应,得到硅酸乙酯水解液。

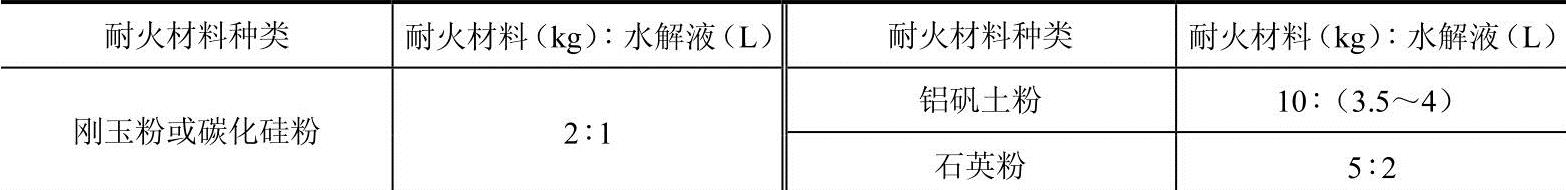

对于不同的耐火材料与硅酸乙酯水解液的配比可按表4-8选择。

表4-8 耐火材料与硅酸乙酯水解液的配比

为防止陶瓷型在喷烧和焙烧过程中开裂,水解时可加入0.5%(质量分数)左右的甘油或醋酸,以增加其强度和韧性。

(3)催化剂 硅酸乙酯的稳定性较好,但与耐火粉料混合后不能在短时间内结胶。为了缩短和控制陶瓷型的结胶时间,必须加入催化剂。常用的催化剂有氢氧化钙、氧化镁、氧化钠和氧化钙等。

催化剂的加入量视模具成形的铸件大小而定。例如,对于大型铸件,氢氧化钙的加入量为每100mL硅酸乙酯水解液加0.35g,结胶时间为8~10min;中、小铸件,用量为0.45g,结胶时间为3~5min。(https://www.xing528.com)

(4)脱模剂 硅酸乙酯水解液的附着力很强。为了防止脱模时粘住母模而影响其表面质量,需使用脱模剂解决。常用的脱模剂有石蜡、石蜡-石墨粉混合物、上光蜡、凡士林油、地板蜡等。涂擦时,应先清洁母模表面后再均匀涂抹,并用软布擦至均匀光亮。最后涂一层均匀而薄的机油或变压器油即可。

(5)透气剂 陶瓷型经焙烧后表面可形成一些显微裂纹,有利于增加透气性。但这远远不够,故需在陶瓷浆中加入一定量的透气剂。常用的透气剂是双氧水。加入双氧水后会迅速分解出氧气而形成无数细小的气泡,使其透气性提高。

双氧水的加入量为耐火粉质量的0.2%~0.3%。加入量过多时,会导致陶瓷型产生变形、裂纹和气泡等缺陷。使用双氧水时要注意安全,防止双氧水接触皮肤,以免造成灼伤。

3.工艺过程

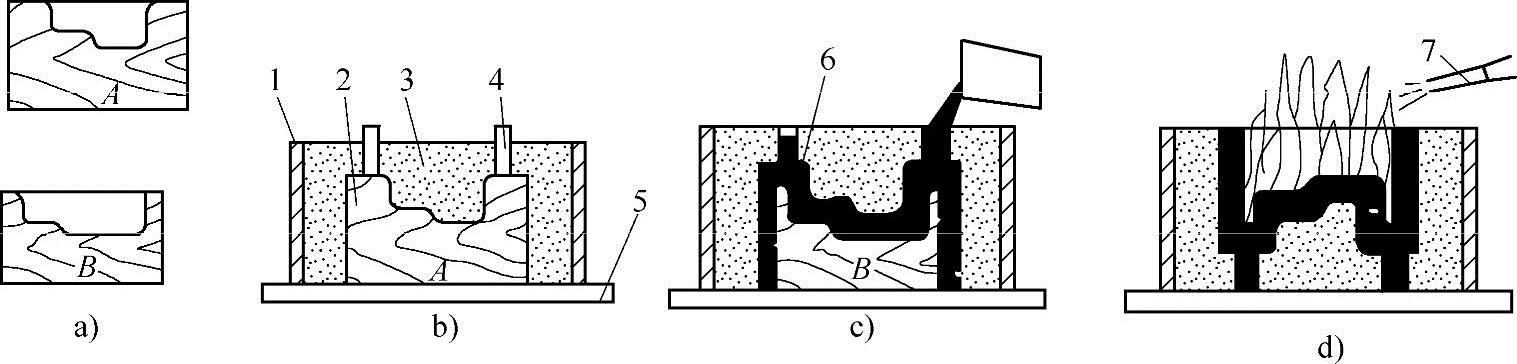

(1)母模(样模)的制作 母模是用来制作陶瓷型的模型,其常用的材料有木材、石膏、塑料、橡胶和石蜡以及金属材料等。母模分为粗母模和精母模。前者用于砂套造型,后者用于灌制陶瓷浆造型,如图4-24a的A、B图形所示。

母模的表面粗糙度应比模具成型零件的表面粗糙度低。一般为Ra2.5~0.63μm;粗母模的轮廓尺寸比精母模的轮廓尺寸均匀增大或缩小,两者之间相应尺寸差就是所需的陶瓷层厚度,一般为5~8mm。

图4-24 带砂底套的陶瓷型造型工艺

a)模样 b)砂套造型 c)浇注 d)起模喷烧 1—砂箱 2—模样 3—水玻璃砂 4—侧冒口和浇注系统 5—垫板 6—陶瓷浆 7—空气喷嘴

母模加工的尺寸公差按不同要求确定。当模具成形的铸件无后续加工时,则选取模具成型零件尺寸公差的1/3~1/6;如有后续机械加工时,一般选取IT12~IT18。母模的脱模斜度为0°30′~3°。

(2)砂套造型 如图4-24b所示,将母模置于平板上,外面套上砂箱,母模上竖立两只锥形排气孔木棒,然后在砂箱内填入水玻璃砂。将砂撞实后起模,并在砂套上扎气眼,以便通入二氧化碳使其硬化。其中的两个圆锥形孔,一个用于灌注陶瓷浆,另一个用于灌浆时排出型内的气体。

(3)浇注和喷烧 为了获得陶瓷层,需在精母模的外面套上砂底套,使两者的间隙均匀,将预先搅拌好的陶瓷材料从浇注系统注入,充满间隙,如图4-24c所示。待陶瓷浆结胶、硬化后起模,并点火喷烧,使陶瓷型内残存的水分和少量的有机化合物去除和强度增加,如图4-24d所示。火焰熄灭后移入300℃的焙烧炉中进行焙烧,并以100~300℃/h的速度加热到300~600℃,保持1~3h,缓冷到250℃以下出炉,以避免产生裂纹。

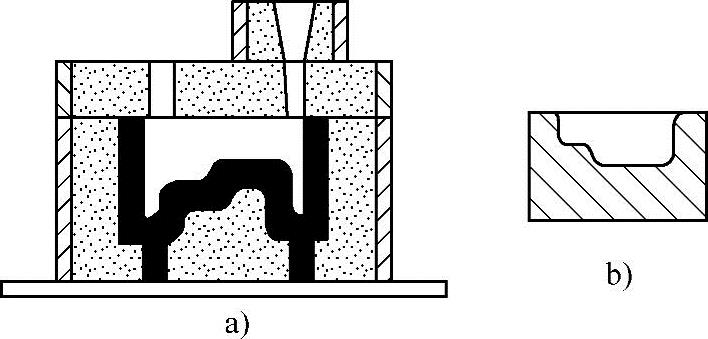

最后将陶瓷型按图4-25a所示合箱,经浇注、冷却和清理后即得到所需要的模具铸件,如图4-25b所示。

图4-25 合箱

a)被浇注的陶瓷型 b)模具铸件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。