1.锌合金模具的制作概述

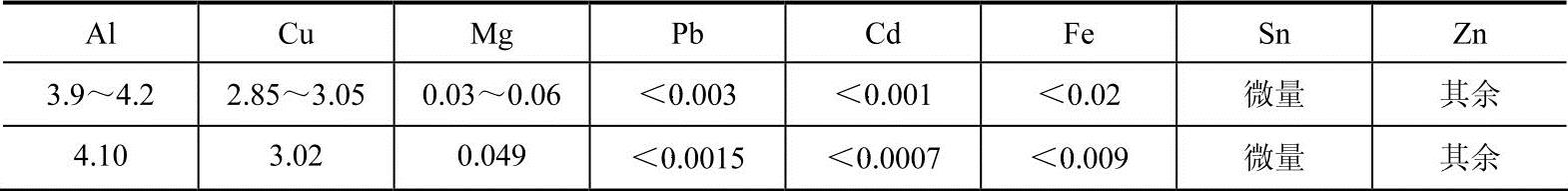

用锌合金材料制作核心零件的模具称为锌合金模具。模具用锌合金的化学成分及其特性分别见表4-4和表4-5。

表4-4 模具用锌合金的化学成分(质量分数) (%)

表4-5 模具用锌合金的特性

锌合金可以通过铸造的方法制作冲裁、弯曲、拉深、注射、吹塑和陶瓷等模具的核心零件(凸、凹模等)。大量实践证明,用铸造法代替机械加工制作模具零件(特别是形状复杂有立体曲面的模具),可以缩短模具制作周期、简化模具结构、降低模具成本。这种制模方法对新产品试制、老产品改造、中小批量、多品种产品的生产有显著的经济效益。

但锌合金的抗压强度不高,所能承受的工作温度低,致使其应用范围受到限制。

锌合金模具的铸造方法,按其用途和要求以及工厂条件不同大致有以下几种:

(1)砂型铸造法 锌合金砂型铸造与普通砂型铸造不同的是采用敞开式铸型。

(2)金属型铸造法 这是一种直接用金属制件,或用加工好的凸模(或凹模)作为铸型铸造模具的方法。在某些情况下,也可用容易加工的金属材料制作一个样件作铸型。

(3)石膏型铸造法 利用样件或制件翻制石膏型,用石膏型浇注锌合金凸模或凹模。这种石膏型铸造适用于浇注复杂、精细花纹和图案的型腔模具。

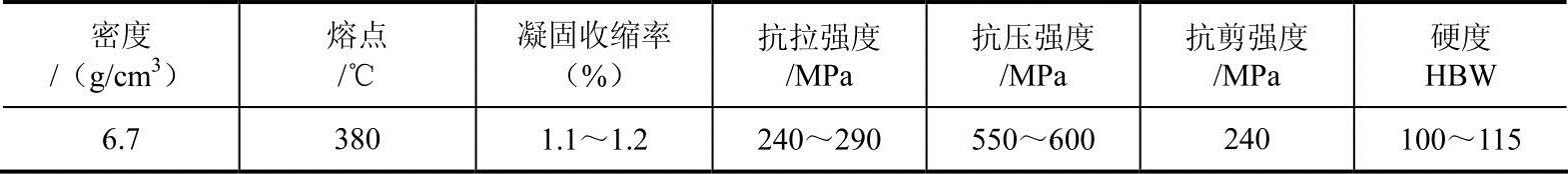

图4-16 锌合金型孔凹模的铸造示意图

1—模架 2—凸模 3—锌合金凹模 4—模框 5—落料孔芯 6—干砂

2.锌合金模具制作实例

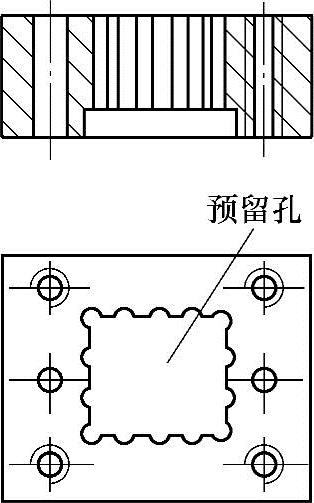

例1 锌合金型孔凹模的铸造。图4-16所示为型孔凹模铸造示意图,这是一套凸模用高硬度的金属材料制作,凹模用锌合金材料制作的实例。

在锌合金铸造前应做好准备工作:按设计要求加工好凸模,将凸模安装在上模座上;在下模座上安装模框(应使凸模位于模框中部),正对凸模安放落料孔芯;在模框外侧周围填充湿砂并压实,预防合金熔液泄漏;将模框内清理干净后按图4-17所示的工艺顺序完成凹模的浇注和装配、调试工作。

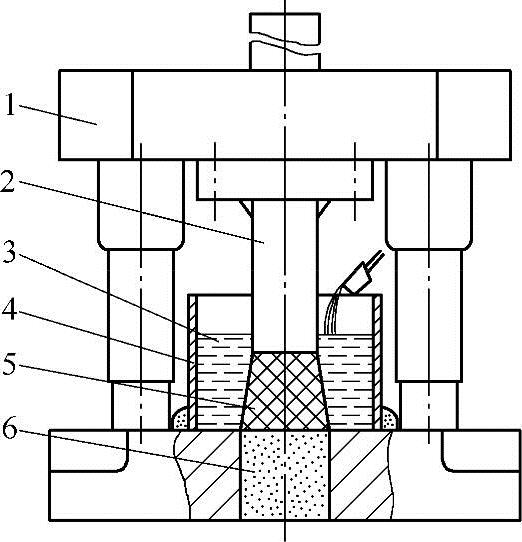

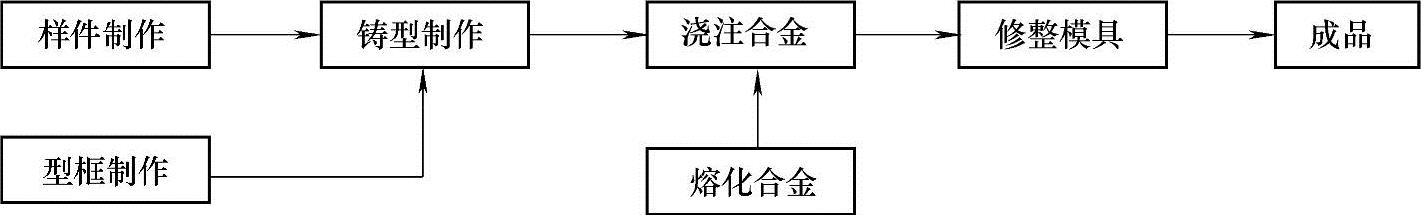

图4-17 锌合金型孔模制作流程图

这种浇注方法称为模内浇注法,适用于合金用量在20kg以下的冷冲模具。合金用量在20kg以上的模具,冷凝时所散发的热量较大,为防止模架受热变形,可采用模外浇注法,即在另一平板上单独浇注出来,然后再装入模架中。

这两种方法,适用于浇注形状简单、加工各种不同板料厚度的冲裁模。

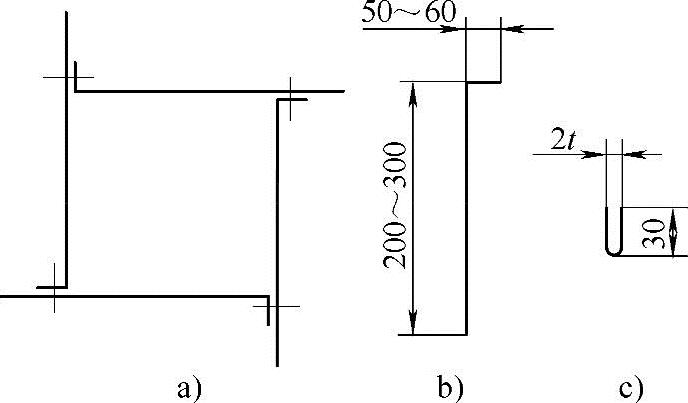

1)凹模模框的制作。一般可用2~4mm钢板焊接而成,其尺寸大小应根据凹模的设计尺寸确定。图4-18和图4-19所示为推荐的两种模框形式。

图4-18 可调试模框示意图

a)可调模框 b)Г形钢板 c)U形卡子

图4-19 厚模框示意图

锌合金凹模的落料孔可采用机械加工的方法获得,也可在浇注时把落料孔芯浇出。落料孔芯可用耐火砖或红砖磨制而成,或用型砂或铁芯制成。

2)熔化合金。将合金碎块装入加热的坩埚中进行熔化(坩埚及所用的各种工具等务必干净,无氧化皮、锈迹等杂质),为净化液体合金中的气体,待合金完全熔化后加入合金总质量0.1%~0.3%的氯化锌或氯化铵进行除气精炼。最高熔化温度应控制在420~450℃。

3)凸模预热。浇注前对工艺凸模必须进行150~200℃的预热,以防止合金冷却过快,导致狭窄处和边角处出现浇不满现象。

4)浇注。该成分的锌合金适宜的浇注温度为420~450℃。浇注前应将合金液面的浮渣清除干净,用不锈钢棒搅拌合金,使其成分均匀化,防止浇注过程产生偏析和叠层等缺陷。

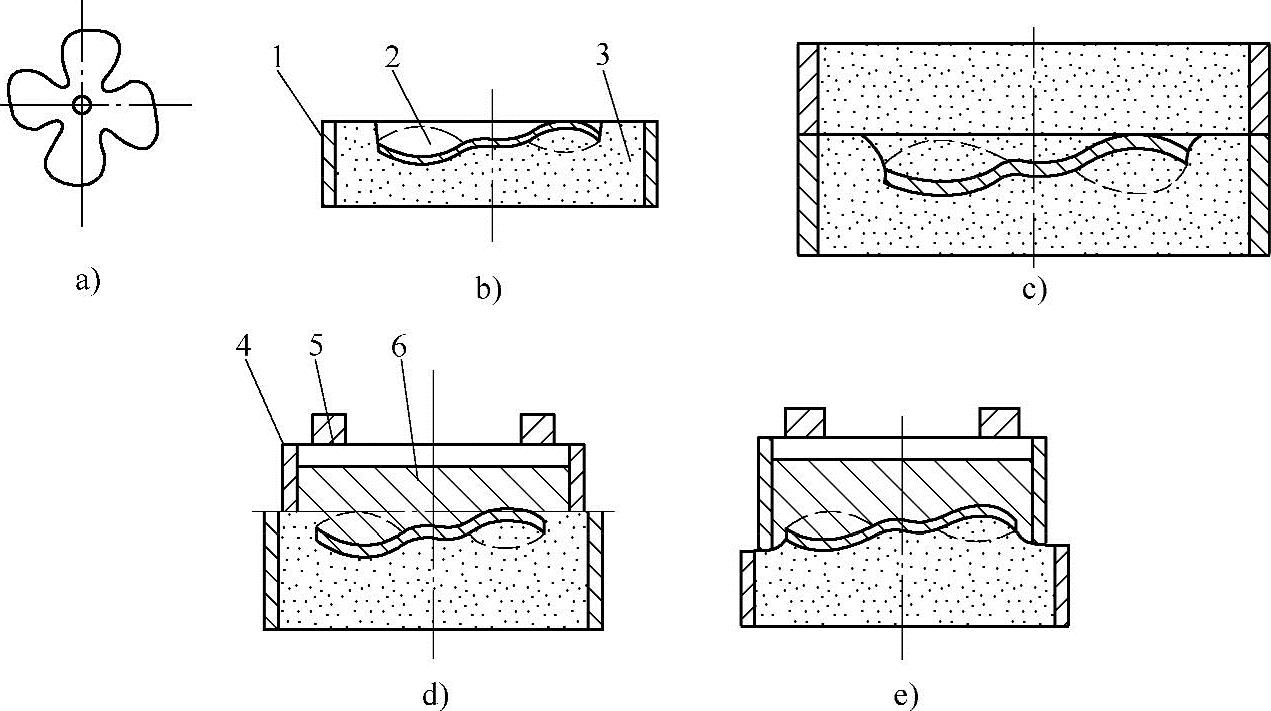

例2 锌合金曲形端面凸、凹模的铸造。图4-20所示为利用金属型(金属样件)铸造鼓风机叶片的锌合金冲模的示意图。其工艺过程如图4-21所示。

1)制作样件。样件是锌合金制模的关键,其尺寸精度和表面粗糙度直接影响所制模具的质量。最好用合格的原件作制模的样件,在不可能的情况下,可用手敲的方法制作样件。其间除了确保尺寸公差和形位公差外,也要考虑表面粗糙度等因素。

样件必须有足够的刚度和强度,以防存放或浇注时发生变形而影响模具精度。如果刚度不足,可用焊接加强肋或加强圈的方法来提高刚度。

2)铸型的制作。制作铸型可按下述顺序进行:将样件置于型砂内并找正;把样件下面的型砂撞紧撞实,清除分型面上的型砂后撒上分型砂,如图4-20b所示。将另一砂箱置于砂箱1上制成铸型,如图4-20c所示。把上、下砂箱分开,将预先按尺寸制成的模框放上并压上防止砂箱移动的压铁,如图4-20d、e所示。(https://www.xing528.com)

3)锌合金浇注。浇注时,考虑合金浇注时的收缩,浇注合金的厚度应为所需厚度的2~3倍。开始冷凝时,用火焰喷灯加热上面和周围,以便均匀冷凝固化,即完成图4-20d所示的上模浇注。然后取出样件,再放入图4-20e所示的模框内进行浇注。如此,鼓风机叶片冲压模的核心零件(凸、凹模)完成制作。

图4-20 金属型铸造鼓风机叶片冲模的示意图

a)鼓风机叶片 b)、c)铸型制作 d)、e)浇注 1—砂箱 2—模型(或样件) 3—型砂 4—模框 5—压铁 6—锌合金

图4-21 金属型铸造鼓风机叶片冲模的工艺过程

例3 锌合金模具型腔的铸造。下面以目前较多采用的石膏型精密铸造方法来说明其工艺过程。

1)模型设计。制作石膏模型时,应注意以下几方面的设计工作:①确定分型面;②确定脱模斜度和工艺补偿部分;③确定型腔尺寸等。

在确定分型面时,除确保容易分型外,还应考虑一定的脱模斜度。当脱模斜度超过产品的允许值时,在石膏铸型浇注合金前可将多余部分修去。对模型上的一些深槽、窄缝处应增加工艺补偿部分。该部分待铸模后用切削加工的方法去除。

在确定型腔尺寸时,既要考虑塑料本身的收缩率,也应考虑合金的收缩率。型腔尺寸可按下式确定:

D=D0+D0(α+β)+C

式中 D——模具型腔尺寸(mm);

D0——制件尺寸(mm);

α——塑料收缩率;

β——合金收缩率;

C——待修饰量(mm)。

2)石膏模型材料及制作。石膏是一种价格低廉、来源方便,具有良好仿形性能的材料。用石膏制作出的模型轮廓清晰、表面光滑、尺寸精度高,其缺点是强度低,性脆,易吸湿。

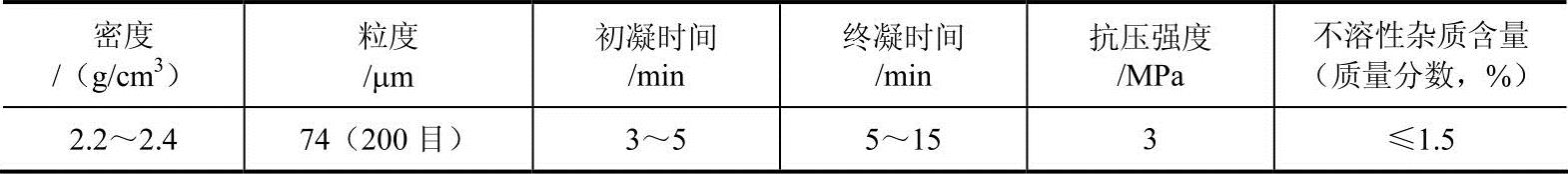

铸型用石膏的技术要求,见表4-6。

表4-6 铸型用石膏的技术要求

石膏模型的制作过程如下:

①配制石膏浆。将石膏粉烘干,按模型所需石膏粉质量,取石膏粉与水的质量比为55:45配制石膏浆。待石膏粉浸入水中逸出气泡时,将其搅拌均匀呈稀糊状即可进行浇注。

②制作模框。在模型表面涂抹或喷刷脱模剂。根据模型大小,用木板或铁板、玻璃板等制成模框,用模框将原型围在一个平台上,周围用油泥将缝隙封好,以免浇注时膏浆流出。在原型表面涂刷脱模剂(一般用皂液较好),待其干燥后即可浇注石膏浆。

③分模和修型。石膏在凝固时要放出大量的热,待其温度降到室温,凝固基本结束并具有一定强度时,即可进行分模。由于模型大小不等,对中、小模型而言,凝固时间一般在0.5~1h。

分模后对局部破损处用石膏粉进行修补,待干燥后用极细的砂纸打光。

3)石膏铸型材料及制作。石膏铸型材料与石膏模型不同。石膏铸型要求在420~450℃有足够的强度,因此通常选用粒度为74μm(200目)的精细高强度熟石膏粉,并掺入粒度为74μm(200目)、质量分数为25%~30%的石英粉和5%左右的耐火水泥。此外,还掺入少量的填充物(如氧化钙、氯化钡、酒精或细木屑等)。

①铸型的制作。石膏铸型的制作方法与石膏模型的制作方法相同。主要是制作模框、配制浆料、在模型表面喷涂脱模剂、进行浇注和凝固、分型等工艺过程。

②铸型的烘干。石膏型精铸是在干型热态下浇注锌合金模具,石膏铸型要在150℃左右浇注石膏,如果在150℃以下浇注,由于石膏的吸湿性很强,可以很快吸收空气中的水分,造成铸型产生大量气泡而导致失败。

石膏一般经过两段预热:第一阶段为室温至100℃左右,保持8~10h;第二阶段为200~230℃,保持20~30h。烘干时升温不宜过快,否则铸型应力大易变形,甚至开裂。

4)合金浇注及要点:

①避免高温锌合金熔液直接冲刷石膏铸型,可采取雨淋式浇注或设置挡板浇注,以避免铸型急剧升温造成开裂。

②浇注合金时,当合金冲型超过型腔后要缓慢细流浇注或断续分次浇注,并用喷灯烘烤,以确保合金上部保持高温,实现顺序凝固。

③为了避免合金产生缩孔、疏松等缺陷,可设置冷铁、冒口及在模具型腔处设置冷却水管等措施。

④为了获得清晰的细微花纹和图案以及提高其致密度,可采用加压的措施予以实现。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。