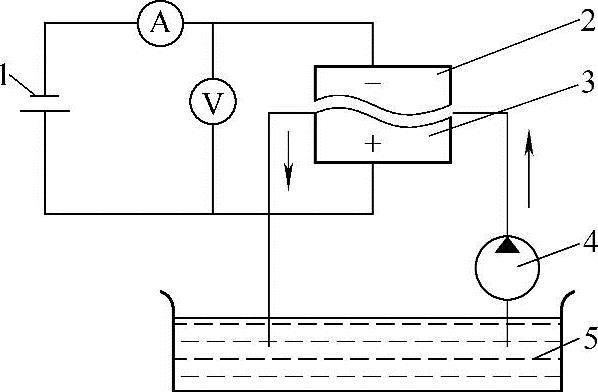

1.电解加工的原理及特点

(1)电解加工的原理电解加工是基于金属在电解液中发生阳极溶解的原理,将模具加工成形的一种方法,如图3-45所示。工作时,模具接直流电源的阳极,工具电极接阴极。工具电极以恒速缓慢向模具进给,而具有一定压力(0.49~1.96MPa)的电解液从两极之间流过,并把阳极(模具)溶解下来的电解产物以5~50m/s的高速冲走。

图3-45 电解加工示意图

1—直流电源 2—工具电极 3—模具 4—电解液泵 5—电解液

由于阴极和阳极之间各面的距离不等,所以电流密度也不同,如图3-46a所示。电流密度越大,阳极的溶解速度也越快。随着电极不断进给,电解产物不断被电解液冲走,模具表面不断被溶解,最后使电解间隙逐渐趋于均匀,电极的形状复制在模具上,如图3-46b所示。

(2)电解加工的特点 电解加工与其他加工比较,有以下特点:

1)加工范围广。电解加工不受金属材料力学性能的限制,即可以加工硬质合金、淬火钢等高硬度、高强度、高韧性以及各种复杂型面模具等。

2)加工速度快。为电火花加工的5~10倍。例如,加工复杂形状型腔,可在电极的进给下一次加工成形。

3)由于在加工过程中不存在切削力的作用,则不会产生热变形和飞边、毛刺等,无电火花加工那样的白亮变质层。

4)电极损耗较少,且表面粗糙度低,一般可达Ra0.8~0.2μm;平均加工精度可达±0.1mm左右。

图3-46 电解加工成形原理

a)阴极与阳极的电流密度 b)电极形状被复制在模具上

5)不易达到较高的加工精度和加工稳定性,也难于加工出棱角,一般圆角半径大于0.2mm。

6)电解加工设备投资大,占地面积大,设备锈蚀严重;单件小批生产时,成本比较高。

7)电解产物必须进行妥善处理,否则将污染环境等。

2.模具型腔的电解加工工艺

(1)电解液的选择电解液分为中性、酸性和碱性溶液三类。其中,中性电解液腐蚀性较小,因此使用得比较普遍,最常用的有NaCl、NaNO3和NaClO3三种电解液。(https://www.xing528.com)

(2)工具电极的设计与制造

1)电极材料。作为电解加工中使用的电极材料应具备电阻小,在液压作用下,其刚性和耐蚀性好、力学性能好、导热性好和熔点高等,常用的有黄铜、纯铜和不锈钢等材料。

2)电极尺寸的确定。设计电解电极时,一般是先根据被加工型腔的尺寸和加工间隙确定电极尺寸,再通过工艺试验对电极尺寸、形状加以修正,以保证电解加工的精度。

3)电极制造。电极制作一般是以机械加工为主,对于三维曲面的电极可采用仿形铣和数控铣等制作。

3.模具型孔的电解加工工艺

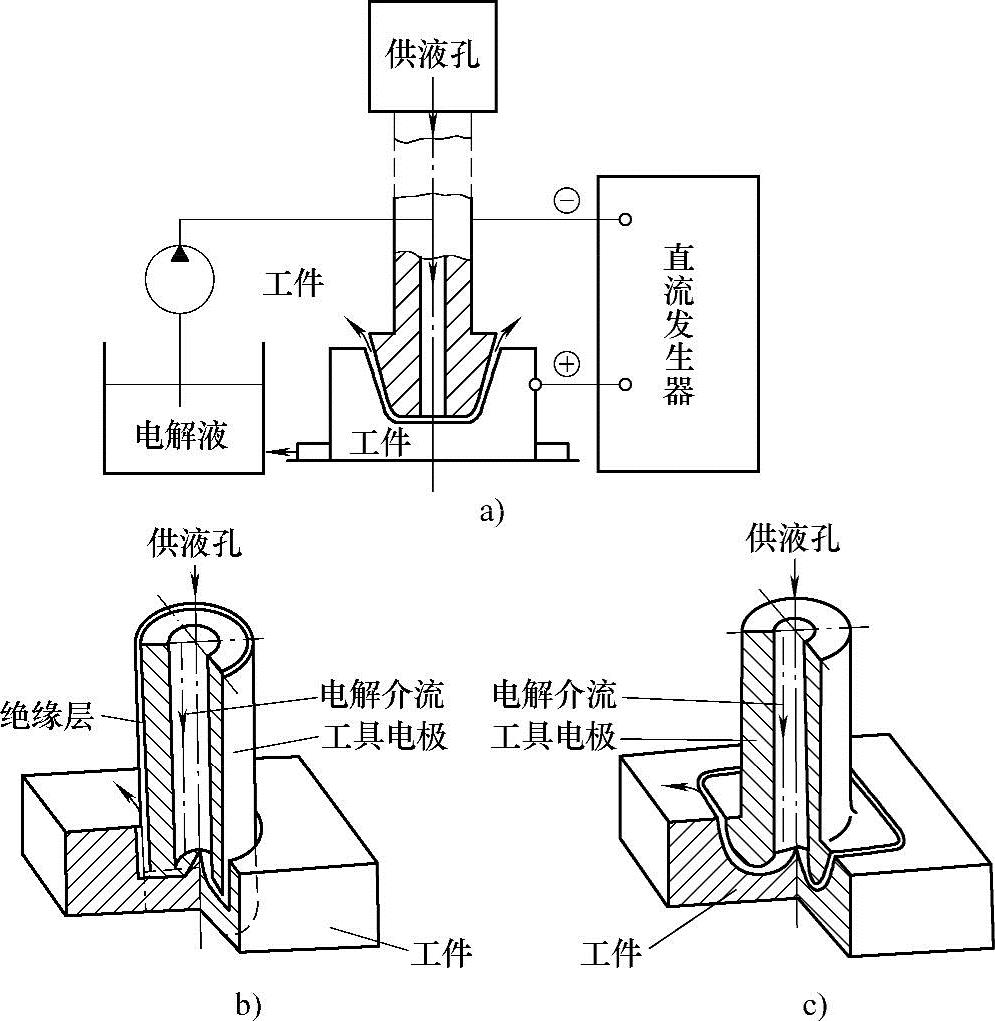

如图3-47所示为模具电化学加工工艺示意图。其中,图3-47a、b、c分别为型腔电解加工、圆通孔及异型孔的电解加工。

从图3-47中看出,电解液在压力泵的作用下,使电解液从供液孔冲入,从两极(模具和工具电极)之间流过,并把阳极(模具)溶解下来的电解产物冲走,工具电极不断进给直至达到预定要求为止。

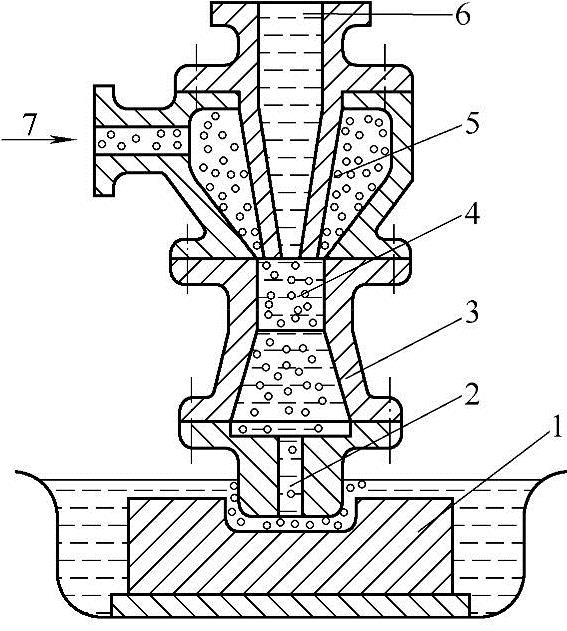

4.混气式电解加工

混气式电解加工,即充气式电解加工。这是将一定压力的气体与电解液混合并送入加工区进行电解加工的方法,如图3-48所示。压缩空气由喷嘴进入气-液混合腔(包括引入部、混合部和扩散部)与电解液强烈搅拌成细小气泡,形成均匀的气液混合物,经工具电极进入工作区。

图3-47 模具电化学加工工艺示意图

a)型腔电解加工 b)圆通孔电解加工 c)异形孔电解加工

图3-48 混气式电解加工示意图

1—模具 2—工具电极 3—扩散部 4—混合部 5—引入部 6—电解液入口 7—气源入口

由于气体不导电,且因压力的改变其体积也改变,故压力高的部位气泡体积小,电阻率低,电解作用强;反之相反,电阻率高,电解作用弱。混气电解液的这种电阻特性,可使加工区的某些部位在间隙达到一定值时电解作用趋于停止(将该间隙称为“切断间隙”),故混气式电解加工的型腔侧面间隙小而均匀,可保证较高的成形精度。

由于气体的密度和粘度远低于液体,混气后的电解液密度和粘度有所降低,能使电解液在较低的压力下达到较高的流速,从而降低了对设备的刚性要求;由于气体的强烈搅拌作用,还能驱散粘附于的基体的惰性离子。同时,混气使加工区内的流场分布均匀,消除“死水区”,使其加工稳定性提高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。