1.模具零件的电铸成形

模具零件的电铸成形是利用金属制母模作为阴极,在金属盐溶液中通过电化学反应来沉积一定厚度的金属层,然后分离母模制成模具成形零件的工艺方法。

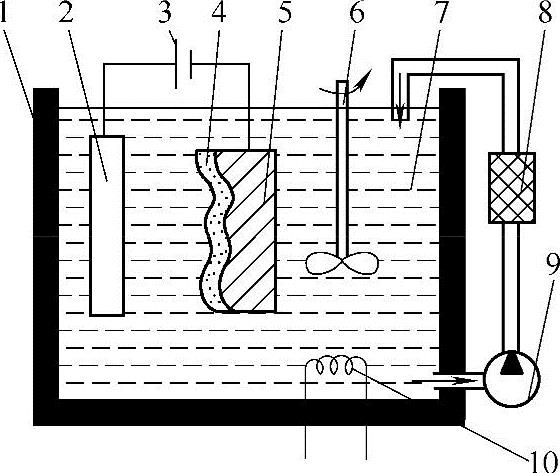

(1)电铸加工的原理 如图3-43所示用导电的母模作阴极,电铸材料作阳极,含电铸材料的金属盐溶液作电铸溶液(溶液中的金属离子必须与阳极的金属材料相同),在直流电源的作用下,金属盐中的金属离子在阴极获得电子而沉积镀覆在作为阴极的母模(型芯)表面。阳极的金属原子失去电子而成为金属的正离子,源源不断地补充到电铸液中,使金属溶液中的金属离子浓度保持基本不变。当母模(型芯)表面的电铸层达到所需要的厚度时取出,将电铸层与母模(型芯)分离,即可获得型面与母模(型芯)凹、凸相反的电铸模具零件的成形型腔。

(2)电铸加工的特点

1)能准确地复制形状复杂的成形表面,制件表面粗糙度小,用同一母模能生产多个模具的电铸零件,且复制精度高,可成形花纹细致的型腔,表面粗糙度可达Ra0.1μm。电铸后,一般不需抛光即可使用。

2)设备简单,操作容易,在一个电铸槽中可同时电铸多个型腔。

3)电铸层硬度可达35~50HRC,即电铸模具零件使用寿命较长。

图3-43 电铸加工

1—电铸槽 2—阳极 3—直流电源 4—电铸层 5—母模(阴极) 6—搅拌器 7—电铸液 8—过滤器 9—泵 10—加热器

4)母模的选材种类多,加工方便。电铸过程母模几乎无损耗,因此母模可重复使用。

5)电铸速度慢;电铸件的尖角和凹槽部位不易获得均匀的铸层;尺寸大而薄的铸件容易变形等。

6)电铸层难以获得均匀的厚度。

7)由于电铸有内应力,加之脱模力的影响,大型或盘形电铸件易变形。

2.电铸法制模的工艺过程

制件图样—母模设计与制造—母模表面前处理—电铸沉积层至规定厚度—衬套加固—脱模—精加工—清洗干燥—成品。(https://www.xing528.com)

(1)母模设计与制造 母模的尺寸应与型腔一致,沿型腔深度方向应加长4~6mm,以备电铸后切除端面的粗糙部分,母模电铸表面应有15´~30´的脱模斜度,并进行抛光,使表面粗糙度达Ra0.16~0.08μm。母模的轮廓在较深的底部处凸、凹不宜差别过大,并尽量避免有尖角和棱边等应力集中现象。

母模可用金属、合金、塑料、石蜡、石膏、木材、玻璃等材料制造。对于公差要求严格的制品,母模应选择硬质材料制造。

(2)电铸金属及电铸溶液 常用的电铸金属有铜、镍和铁三种,为了提高模具的硬度和耐磨性,电铸之前镀一层0.008~0.01mm的硬铬。相应的电铸溶液为含有所选用电铸金属离子的硫酸盐、氨基磺酸盐和氧化物等的水溶液。

(3)前处理 母模表面的前处理包括镀分离层、表面防水处理和镀导电层等。①金属母模表面要进行抛光及随后的去除油脂,然后彻底水洗去除碱性水溶液。经酸洗活化处理并冷水洗净后,镀分离层(一般为控制在小于0.01mm的油层、石蜡层、硫化物层、石墨层或二硫化钼层等)。②非金属母模的前处理,一般为防水处理和镀导电层。如母模用木材和石膏制作,则表面应进行浸渍石蜡或喷涂油漆等的防水处理。表面镀导电层一般是化学镀,如利用镍、铜、银、铁等金属还原成几微米的沉积层。随之水洗干净后,在小电流、无搅拌的预铸槽中预铸0.5~1h,层厚达10~15μm。然后转入较高电流密度、强力搅拌的终铸槽中进行正式电铸。

(4)电铸沉积 为了加速金属沉积通常在高密度电流的条件下进行,并持续数小时,甚至数昼夜。由于阴极和阳极效率不同,电铸液的成分会发生明显变化。因此,要经常调整电铸液成分。

电铸形状复杂的模具时,必须考虑金属沿母模表面分布的均匀性,而这一点又取决于电铸液的分散能力,以及母模与电极的相对位置和阴极电流的输入方法等因素。因此,电铸沉积时,需要强力搅动电铸液,以提高电铸液的分散度等工作参数。电铸所用电铸液的成分配比在有关电镀手册中可查得。

(5)衬背、脱模和精加工 有些电铸件电铸成形之后,需要用其他材料在其背面加固(称为衬背),提高刚度和强度以防止变形,然后再对电铸件进行机械精加工和脱模。

常用的加固方法有喷涂金属、铸铝、无机粘结剂层(厚度0.2~0.3mm),浇环氧树脂或低熔点合金(一般浇注在电铸电极的内壁,防止电加工时电极变形)等,见表3-10。

表3-10 电铸成形模的加固方法

电铸成形的模具,加固和机械加工后,一般是镶入模套内加固使用。脱模是最后一道工序,通常在镶入模套后进行。这样有利于在机械加工中避免发生变形和损坏以及加力进行脱模。

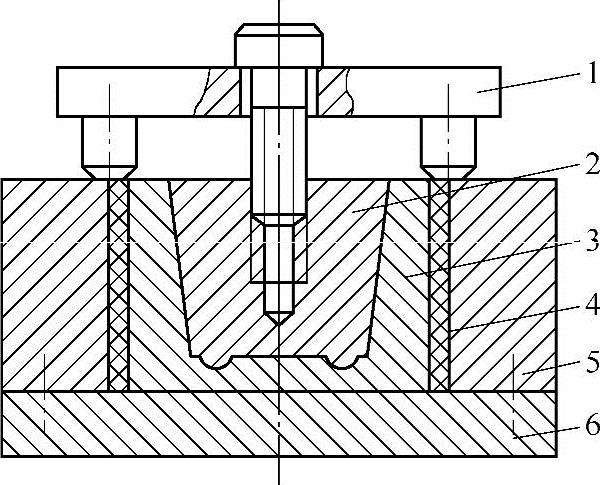

脱模方法,一般采用捶打、加热-冷却、或用脱模架拉出等。具体采用哪种方法,视母模材料不同而合理选择。图3-44所示为电铸模结构和脱模架。使用时,拧转脱模架的螺钉,就可以将母模从电铸件中取出。

图3-44 电铸模结构与脱模架

1—脱模架 2—母模 3—电铸型腔 4—无机粘结剂 5—模套 6—垫板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。