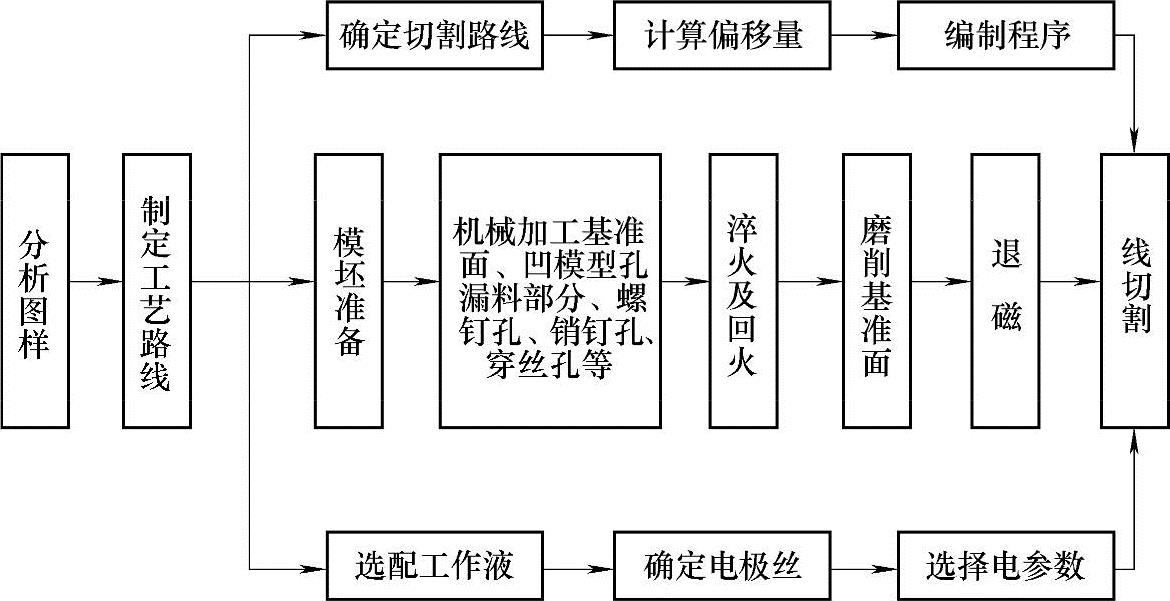

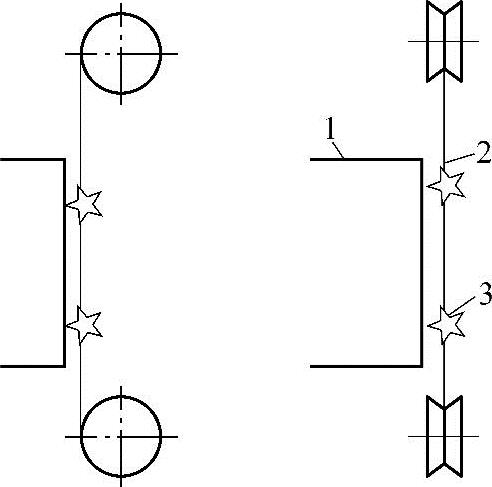

线切割加工工艺,包括加工前的准备、对零件结构和所用材料的特性进行分析、加工的技术要求、确定定位基准和零件的装夹方式,以及选择合适的工艺基准作为电极丝的定位基准,选择合理的放电参数等内容。图3-39所示为线切割加工工艺过程。

图3-39 线切割加工工艺过程

1.模坯的准备

模坯的准备,包括按模具零件图样中的规定,进行备料和线切割加工之前的全部加工。

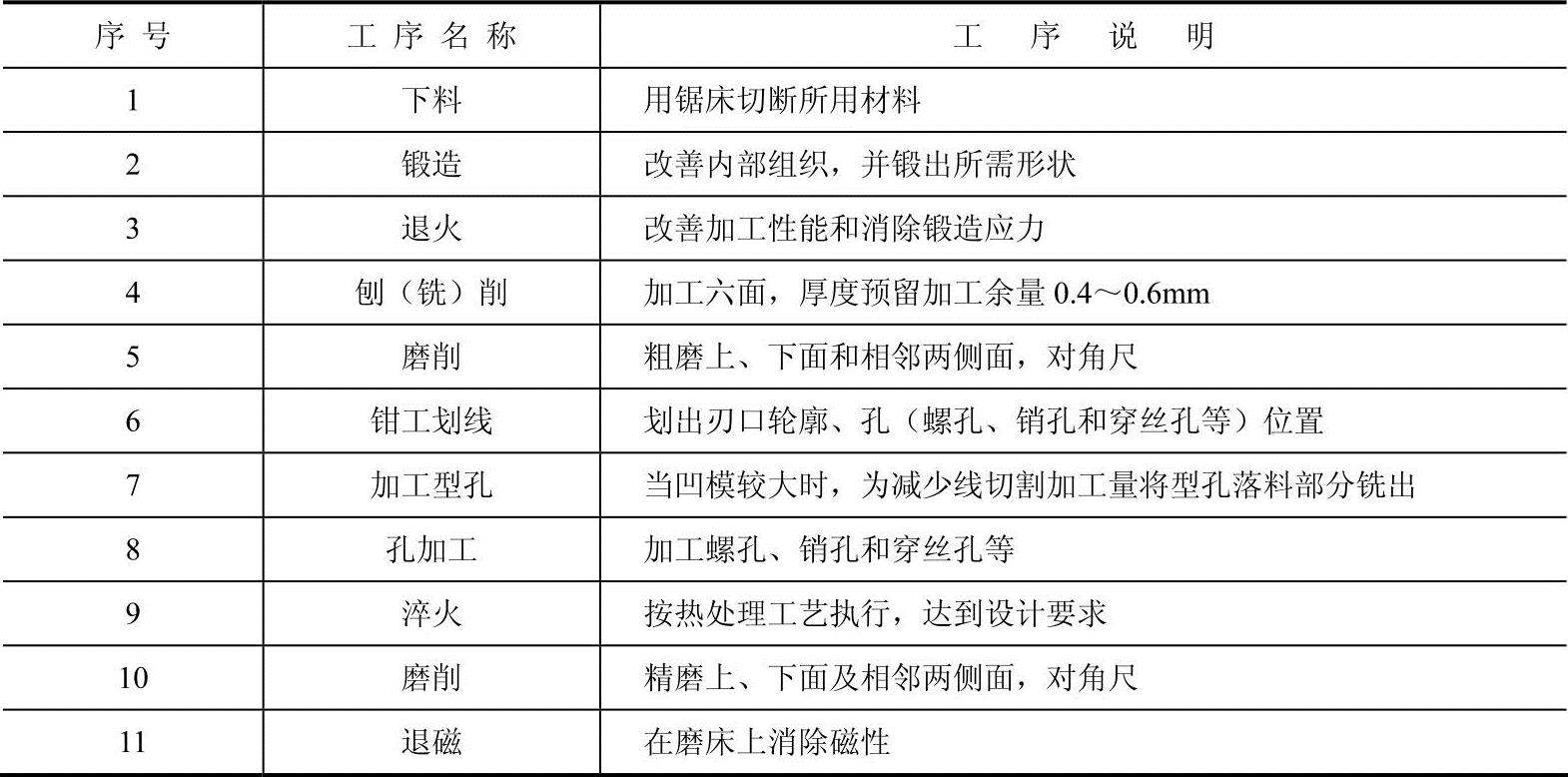

(1)凹模模坯的准备 凹模模坯的加工工序见表3-8。

表3-8 凹模模坯的加工工序

(2)凸模模坯的准备 凸模模坯的准备可根据其结构特点,参照凹模的准备工序去除不需要的工序即可。但应注意以下几点:

1)为便于加工和装夹,一般将模坯锻成六面体。对形状和断面尺寸较小的模坯,可将几个凸模模坯锻成一件。

2)凸模的切割轮廓线与模坯侧面之间应预留出不小于5mm的切割余量。同时要留出装夹部位。

3)在有些情况下,为预防切割过程模坯发生变形,在模坯上加工出穿丝孔,切割的引入程序从穿丝孔开始。

2.工艺参数的选择

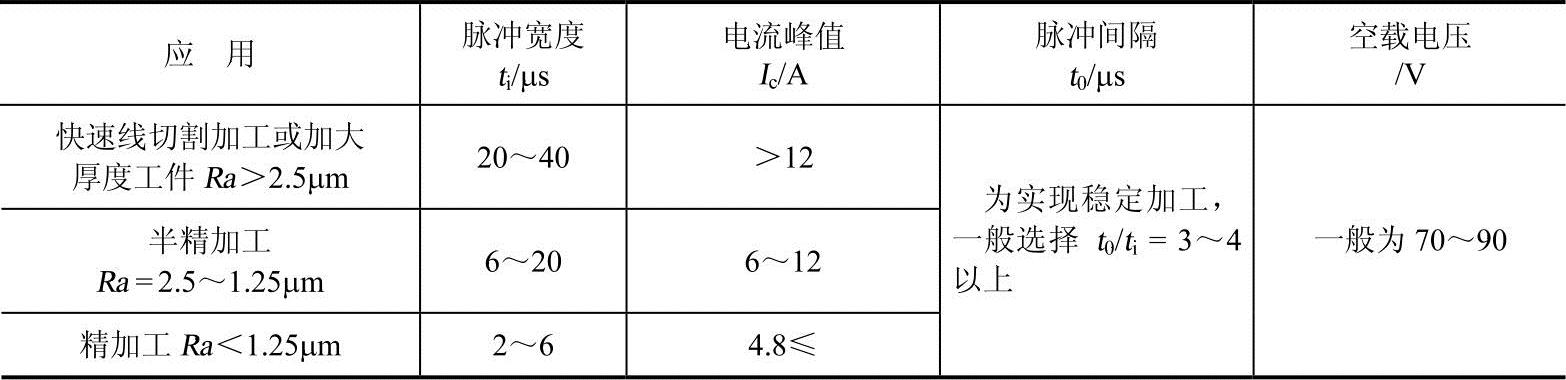

(1)脉冲参数的选择线切割加工一般采用晶体管高频脉冲电源,用单个脉冲能量小、脉冲宽和频率高的脉冲参数进行正极性加工。加工时,可改变的脉冲参数主要有:电流峰值、脉冲宽度、脉冲间隔、放电电流和空载电压等。要求较好的表面粗糙度时,应选择小的电参数;欲获得较大的切割速度,可选择较大些的电参数。但过大的加工电流受到排屑条件和电极丝截面积等因素的限制。快速走丝线切割加工脉冲参数的选择,参见表3-9。

表3-9 快速走丝线切割加工脉冲参数的选择

(https://www.xing528.com)

(https://www.xing528.com)

(2)电极丝的选择 常用的电极丝有钼丝、钨丝和黄铜丝等。其中,钨丝的抗拉强度最高,常用钨丝的直径在φ0.03~φ0.1mm范围内,多用于各种窄缝的精加工,其价格昂贵。钼丝抗拉强度也很高,其直径为φ0.08~φ0.2mm,是目前国内快速走丝机床大多数首选的电极丝。黄铜丝适用于慢速走丝加工,其抗拉强度差,损耗大,常用直径为φ0.1~φ0.3mm。

电极丝粗细的选择主要与切缝的宽窄、切割厚度和拐角尺寸大小等有关。例如,加工尖角、窄缝的小型模具应选择较细的电极丝;如切割的部位厚大、使用大电流切割时,应选择较粗的电极丝。

(3)工作液的选配 工作液对切割速度、表面粗糙度、加工精度等均有一定程度的影响,因此,应根据加工特点进行正确选择。慢速切割常用去离子水作工作液;快速走丝的工作液为乳化液(质量分数为5%~10%的乳化油,其余为自来水)。

(4)电极丝位置的调整

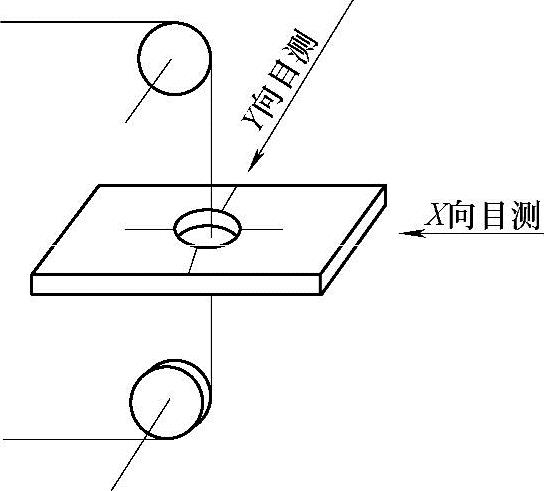

1)目测法。如图3-40所示,目测法是利用穿丝孔处划出的十字基准线,观察电极丝与十字基准线的相对位置,移动拖板使电极丝与纵、横基准线相重合。这种方法的定位精度较差,一般为±0.1mm。

2)火花法。如图3-41所示,电极丝靠近工件时,当其间隙小于一定距离时会产生火花放电,可通过观察火花情况来调整电极丝位置。此法简单易行,但因电极丝高速运转易抖动而产生误差。当电极丝逼近工件时,从出现电火花到其均匀致密时的间隙范围较大,需凭经验确定放电间隙,由此推算电极丝中心离开基准线的距离。这种方法一般定位精度也是±0.1mm,当利用两侧火花找正中心时,可减少误差,精度为±0.05mm。

图3-40 目测法调整电极丝位置

图3-41 火花法调整电极丝位置

1—工件 2—电极丝 3—火花

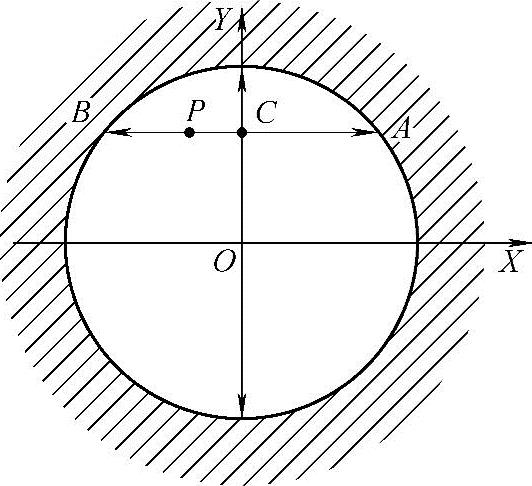

3)自动找正中心。该种方法就是使电极丝在工件孔的中心自定位。其原理如图3-42所示。设P为电极丝在工件孔中的起始位置,先沿X横坐标向右进给,当与孔的圆周在A点接触后,立即反向进给并开始计算;直至与周边的另一点B接触时,再反向进给1/2的距离,移动到AB中心位置C,然后沿Y坐标向上进给。重复上述过程,最后自动在穿丝孔中心O点停止。微处理器控制的电火花线切割机床一般均具有该功能。

图3-42 电极丝自动找正原理图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。