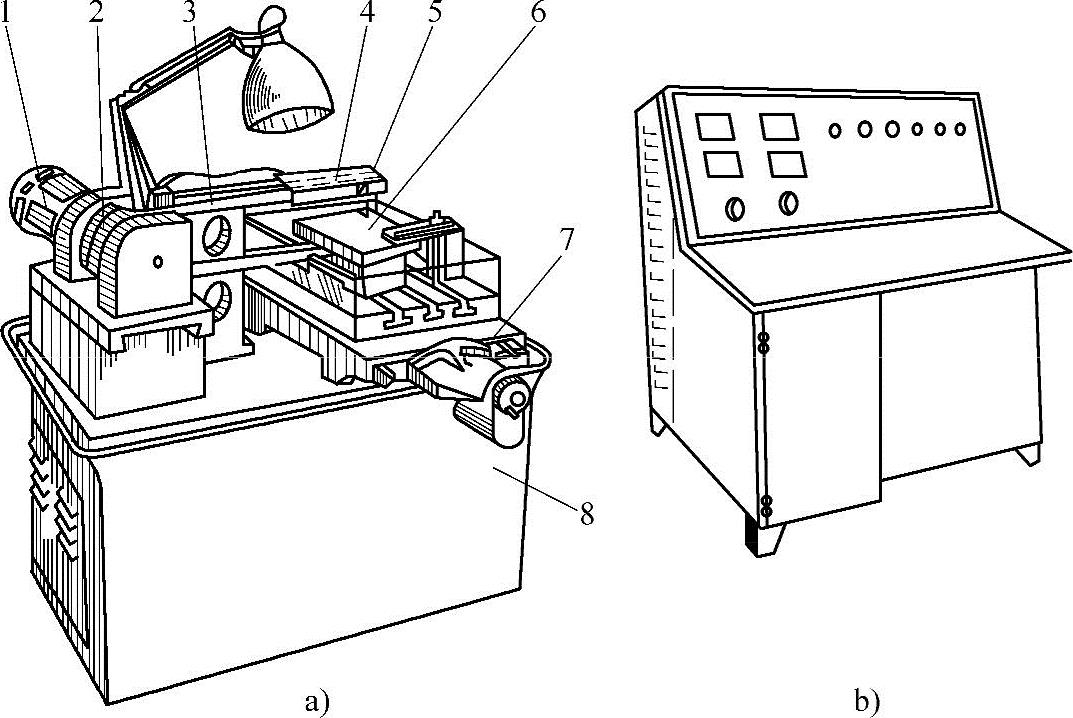

数控电火花线切割加工机床,由脉冲电源、机床本体、工作液循环系统和数字程序控制系统等组成,如图3-24所示。

图3-24 数控电火花线切割加工机床

a)机床 b)控制台 1—电动机 2—储丝筒 3—钼丝 4—丝架 5—导轮 6—工件 7—十字拖板 8—床身

1.脉冲电源

电火花线切割加工与电火花成形原理一样,都是利用火花放电对金属制件进行电腐蚀加工的。目前,电火花线切割加工机床的脉冲电源,一般是功率较小、脉冲宽度窄、频率较高、峰值电流较大的高频脉冲电源,即晶体管脉冲电源。利用晶体管作开关元件,控制RC电路进行精细加工。通常电源的电规准有几个档,用于调整脉冲宽度和脉冲间隔时间,以满足不同的加工需要。实际生产中,脉冲宽度多数选择2~50μs,脉冲间隔时间为10~200μs,峰值电流为4~40A,工作电流为0.2~7A,开路电压为80~100V。

2.机床本体

机床本体由床身、坐标工作台和走丝机构等组成。

(1)床身 是机床本体的基础,用于支承和安装坐标工作台、走丝机构和加工的工件等,应具有较好的刚度和稳定性。

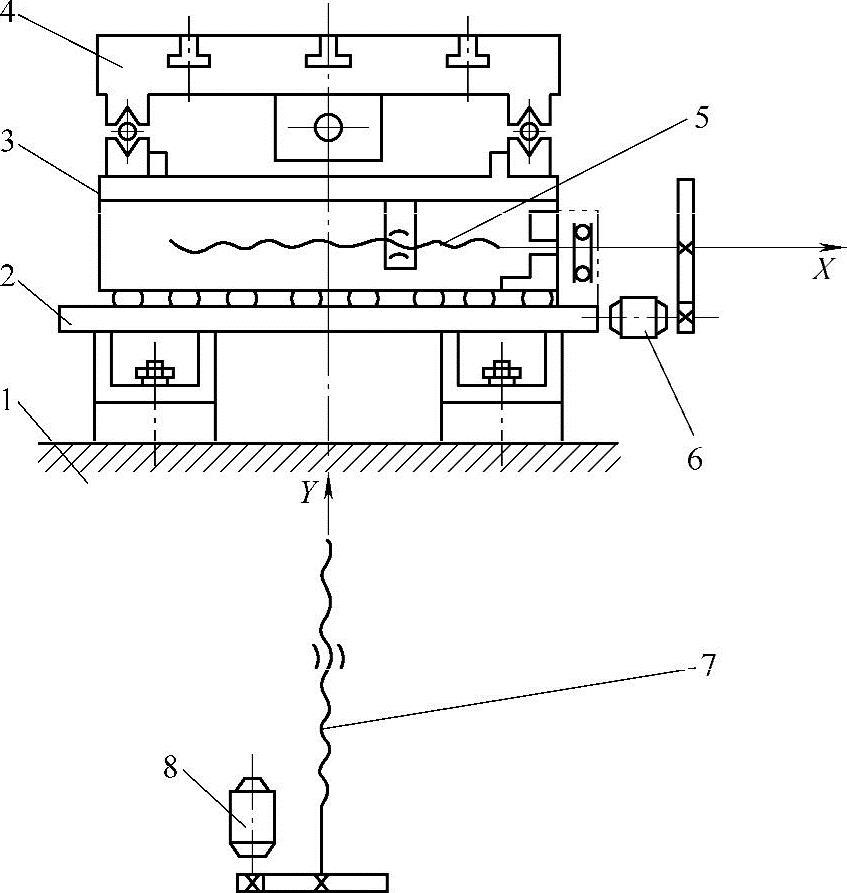

(2)坐标工作台(图3-25) 由安装在台面的三个(下、中、上)X、Y向滑板、导轨、进给丝杠及驱动电动机等组成。无论采用哪种控制方式,最终都是通过坐标工作台与丝架的相对运动来完成对工件的加工。其坐标工作台应运动灵活、轻巧,大多采用滚动导轨,且传动丝杠及螺母之间设置消除间隙的部件,确保坐标工作台有很高的坐标精度和运行精度。下拖板固定在床身上,中拖板作横向(X向)移动,上拖板用于安装被加工的工件,可以纵向(Y向)移动。上、中拖板的移动靠能够随时正、反转的两个步进电动机驱动。

图3-25 坐标工作台

1—床身 2—下拖板 3—中拖板 4—上拖板 5、7―丝杠 6、8—步进电动机

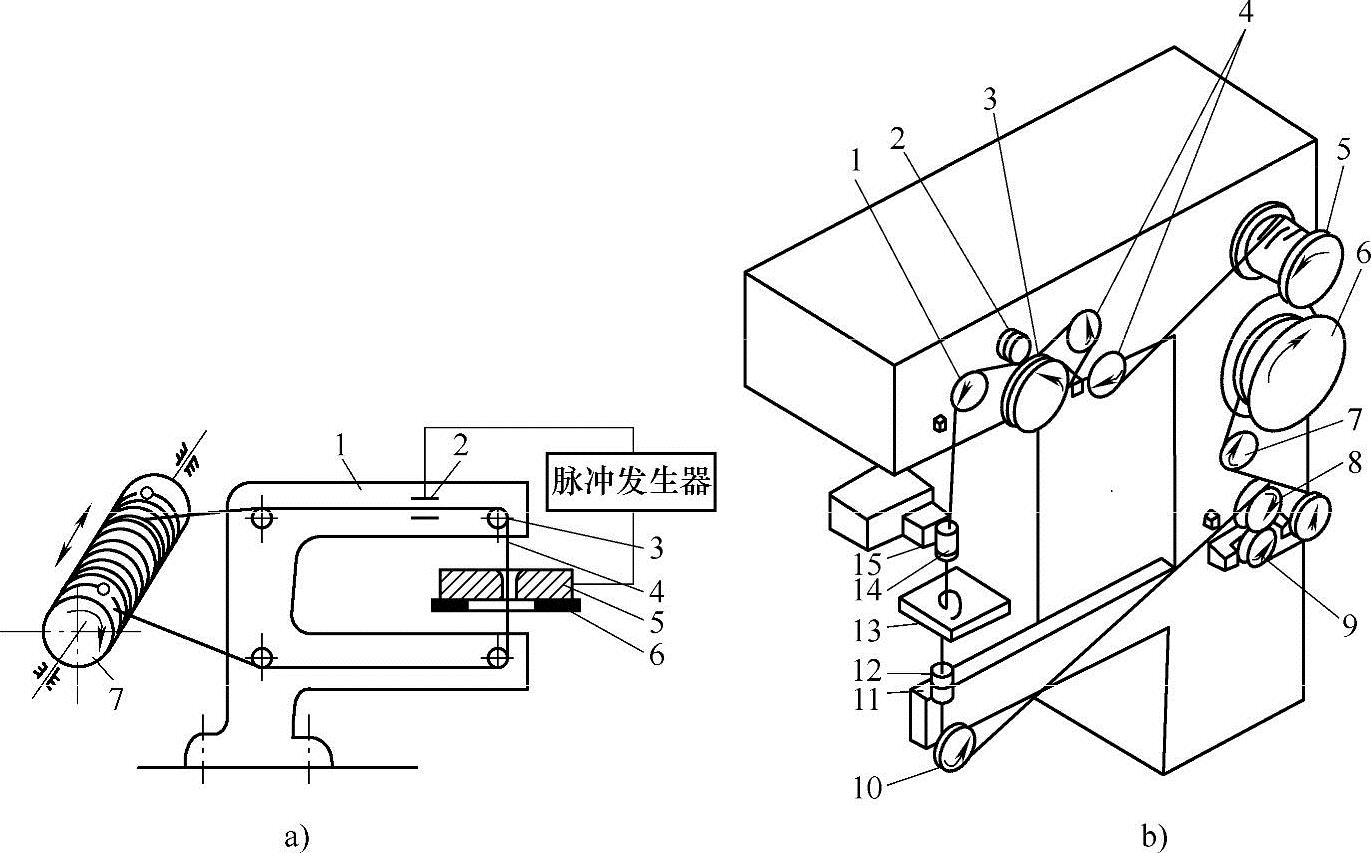

(3)走丝机构 其主要作用是使电极丝以一定的速度连续不断地通过工件放电加工区。其中,有快速走丝和慢速走丝两种机构,分别如图3-26a和b所示。(https://www.xing528.com)

图3-26 走丝机构

a)快速走丝机构 1—丝架 2—导电器 3—导轮 4—电极丝 5—工件 6—工作台 7—储丝筒 b)慢速走丝机构 1、4、10—滑轮 2、9—压紧轮 3—制动轮 5—供丝卷筒 6—卷丝筒 7—导向轮 8—卷丝滚轮 11、15—导电器 12、14—金刚石导电器 13—工件

国内普遍使用的快速走丝方式,是将电极丝卷在储丝筒上,并由丝筒周期性地正反旋转,使电极丝高速(一般在10m/min左右)往返运动。单筒式走丝机构,其结构简单、维护方便,但缺点是绕丝长度小,电动机正反转动频繁、电极丝张力不可调等。采用双电动机带动双滚筒式走丝长,但机构复杂,应用极少。快速走丝能较好地将电蚀屑排除加工区,并把工作液较充分地带入加工区,有利于改善加工质量和提高加工效率,其缺点是容易造成走丝抖动和反向停顿等。

慢走丝速度,一般在1~4m/min,电极丝多用成卷的黄铜丝或镀锌黄铜丝,工作时单向运行,经放电后不再使用,电极张力可调。其他特点正好与快速走丝特点相反,主要问题是加工速度低。

走丝机构还包括丝架,其主要作用是电极丝快速移动时,对电极丝予以支撑,并使电极丝工作部分与工作台平面保持垂直。为获得良好效果,上、下丝架不宜距离过大。

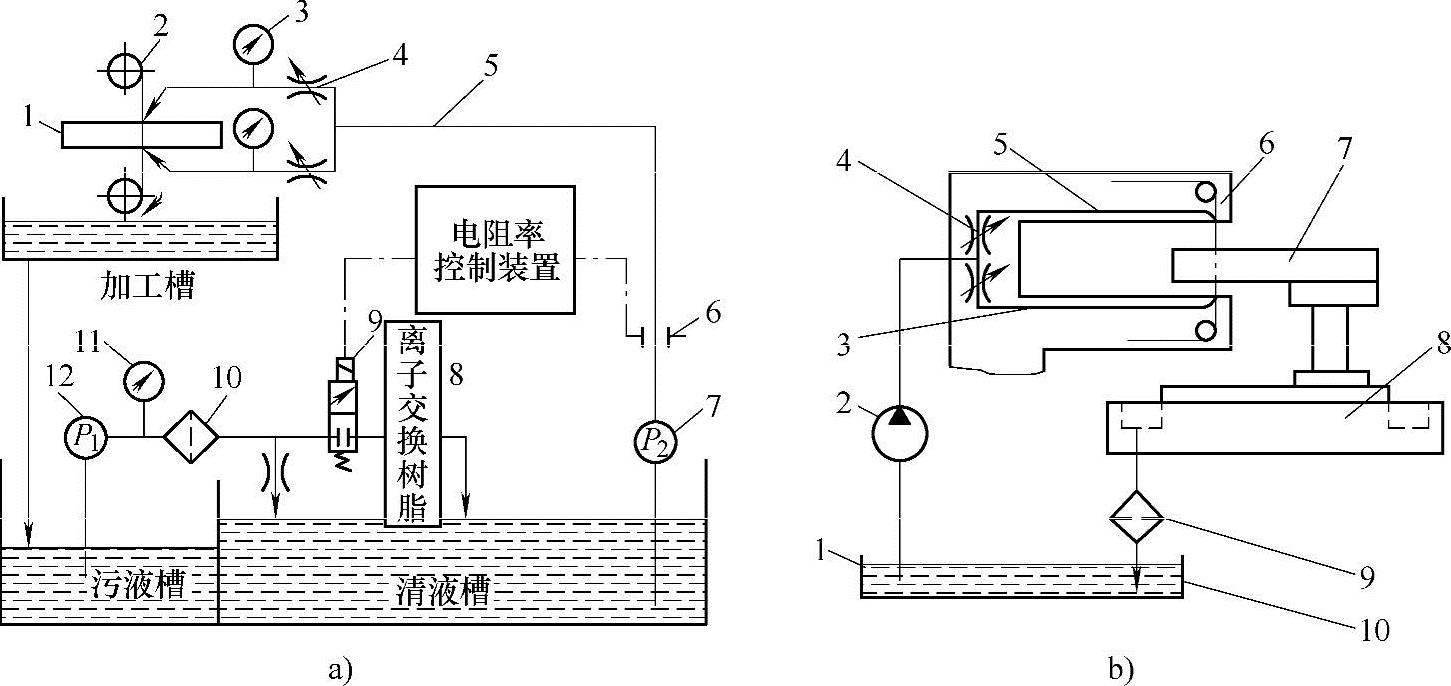

(4)工作液循环系统 电火花线切割加工时,工作液循环系统的作用与电火花成形加工的作用相同。

快速走丝时采用的工作液为乳化液(5%~10%浓度的油酸钾皂乳化液),由于快速走丝可自动排除短路现象,因此,可用介电强度较低的乳化油水溶液。慢速走丝常用的是去离子水,即将水通过离子交换树脂净化器去除水中离子。

电火花线切割加工过程,由于切缝较窄,必须充分、连续地向加工区提供足够的工作液,以利于及时顺利地排除电蚀物,并对电极丝和工件予以冷却。图3-27为快走丝和慢走丝两种情况的工作液系统图。

图3-27 工作液循环系统

a)慢走丝 1—工件 2—电极丝 3—压力表 4—节流阀 5—供液管 6—电阻率检测电极 7、12—泵 8—纯水器 9—电磁阀 10—过滤器 11—压力表 b)快走丝 1—储液箱 2—泵 3、5—上、下供液管 4—节流阀 6—电极丝 7—工件 8—工作台 9—滤清器 10—回油管

(5)数字程序控制系统 电火花线切割加工中,数字程序控制系统的作用,是按加工要求,自动控制电极丝和工件之间的相对运动轨迹和进给速度,实现对工件形状及尺寸的加工。其中,电极丝和工件之间相对运动轨迹的控制,是根据被加工工件的形状和尺寸分解为X、Y平面上的直线和圆弧组成的几何图形进行的。在进行运动轨迹自动控制的同时,根据放大间隙的大小和放电状态,使进给速度与工件材料的蚀除速度相平衡,维持正常的稳定加工,实现进给速度的自动控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。