电火花成形加工,一般用于凹模型孔和模具型腔的加工。

1.型孔的电火花加工

在模具制造中,用电火花加工型孔主要用于线切割方法难以加工的凹模型孔。对于型孔复杂的凹模采用电火花加工,可以采用镶拼结构,如此可节约设计和制造工时、缩短制模周期,且提高凹模的强度,同时容易获得均匀的配合间隙及所需的落料孔斜度,刃口平直耐磨而提高模具使用寿命和制件的质量。其不足之处是因在加工过程中电极损耗,影响加工精度和小的表面粗糙度,欲获得小的棱边和尖角也比较困难。

(1)型孔电火花加工时的间隙配合方法 如众所知,冲裁模的凸模与凹模的配合间隙是一个很重要的技术指标。在电火花加工中,确保配合间隙的工艺方法有直接法、间接法、混合法和阶梯电极法等。

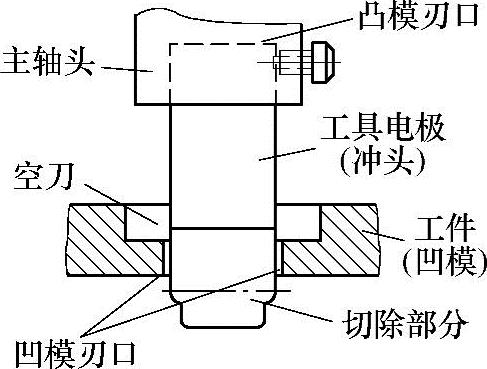

1)直接法。直接法是利用加长的钢制凸模作为工具电极,来加工凹模型孔。加工后将凸模上的损耗部分去除。凸、凹模的配合间隙靠控制脉冲放电间隙来保证。

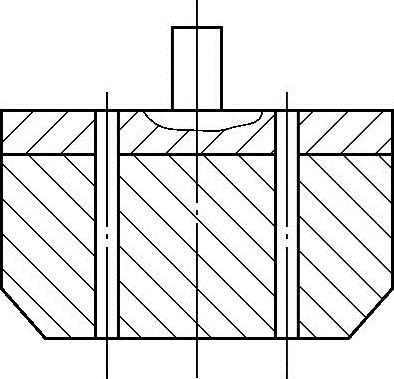

加工时,将凹模刃口端朝下,以便形成向上的“喇叭口”,加工后再将凹模翻转过来使“喇叭口”朝下(正好符合模具刃口斜度方向)。同时,切除电极损耗部分,其余部分作为凸模,然后用螺钉或用低熔点合金浇注固定凸模,如图3-10所示。

图3-10 电火花成形加工型孔的直接法配合示意图

这种方法可获得均匀的配合间隙,模具质量好,无需另作电极,则钳工工作量小。但钢制凸模作为电极,其加工速度低,电加工性能差。

2)间接法。间接法是指凸模和加工凹模用的电极分别制作。根据凹模尺寸要求制作电极,然后用电火花加工凹模。再用加工好的凹模型孔配制凸模,达到所要求的凸、凹模配合间隙。

这种方法的优点是,可以选择性能好的材料制作电极;配合间隙可不限制放电间隙,且一个电极可加工几个凹模。其缺点是,增加了制作电极的工作量,且不易得到均匀的配合间隙。

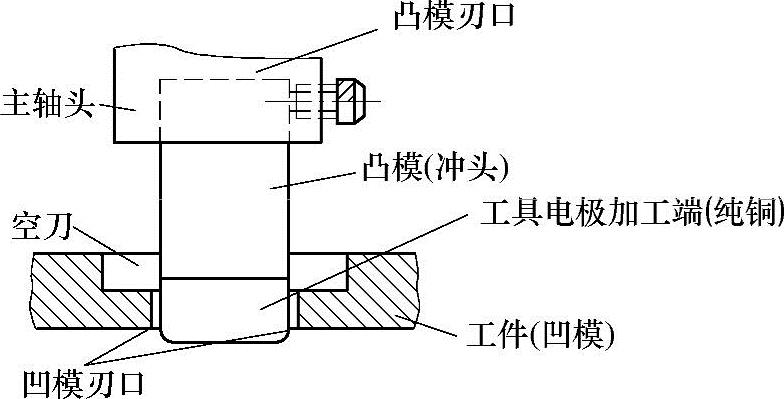

3)混合法。混合法是将电火花加工用的性能良好的电极材料与凸模连接在一起加工,用性能好的电极材料为加工端,将凹模反置固定,然后用电火花加工凹模。再用加工好的凹模型孔配制凸模,达到所要求的凸、凹模配合间隙,如图3-11所示。

这种方法可获得均匀的配合间隙,质量优良的模具。

混合法的加工端材料,可选择纯铜、铸铁和石墨等。连接方法可采用环氧树脂胶合,或进行锡焊,或用机械方法连接等均可。

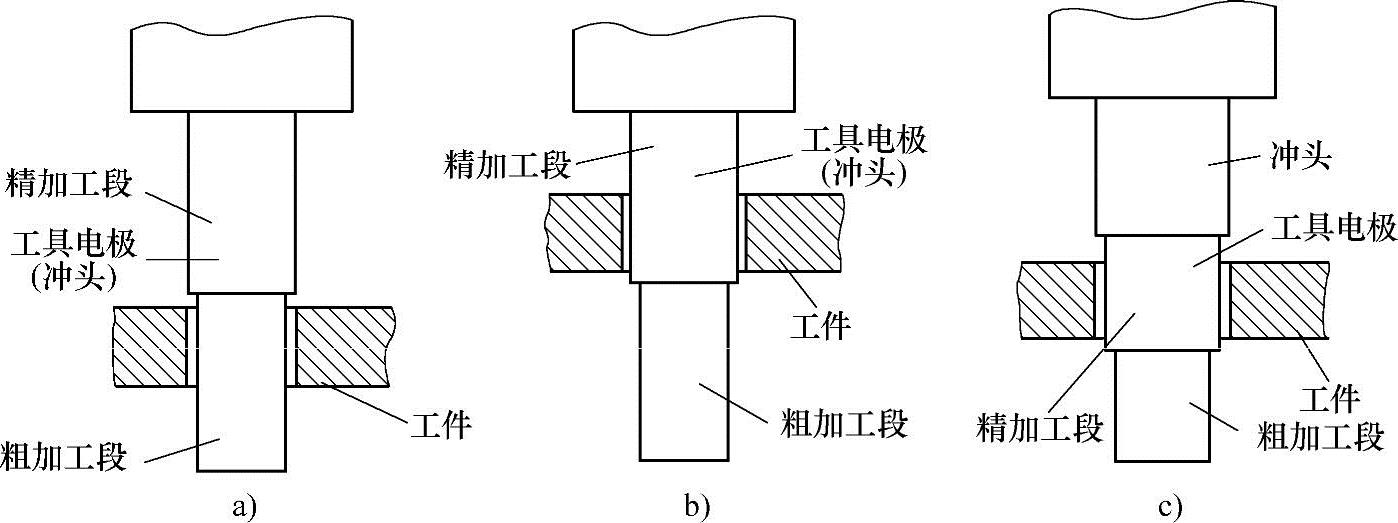

4)阶梯电极法。这种方法是将电极制成阶梯形,工具电极分为两段,即缩小了尺寸的粗加工段和保持凸模尺寸的精加工段。粗加工时,采用工具电极相对损耗小、加工速度高的电规准加工,粗加工完成后仅剩下较小的加工余量。精加工段即为凸模段,可采用类似直接法进行加工,以达到凸、凹模配合的要求,如图3-12所示。

图3-11 电火花成形加工型孔的混合法示意图

图3-12 用阶梯电极法加工凹模

a)粗加工 b)精加工放电间隙为凸、凹模配合间隙 c)精加工放电间隙不是凸、凹模配合间隙

阶梯电极法可以充分发挥粗加工生产效率高、加工稳定性好、电极损耗小等特点,使精加工的加工余量降到最小,则总的加工效率明显提高。特别适于加工小斜度的型孔;容易保证整个刃口高度的均匀性,尤其是尖角部位容易修正。

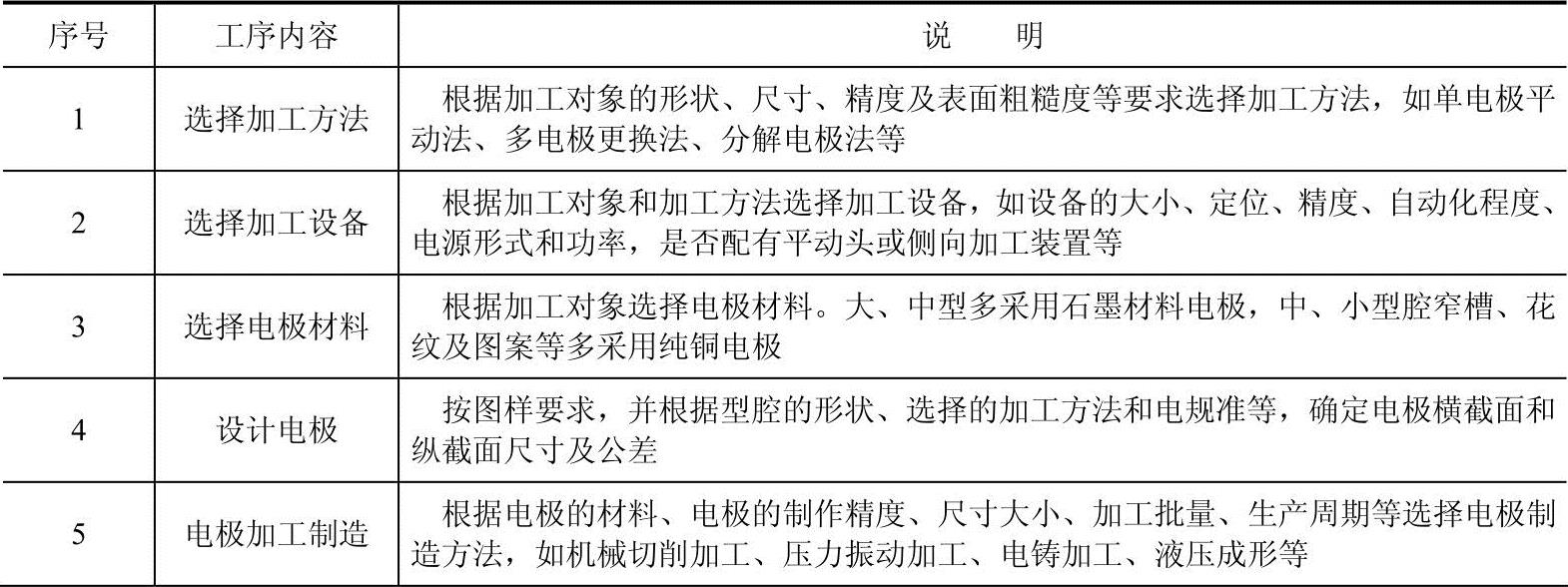

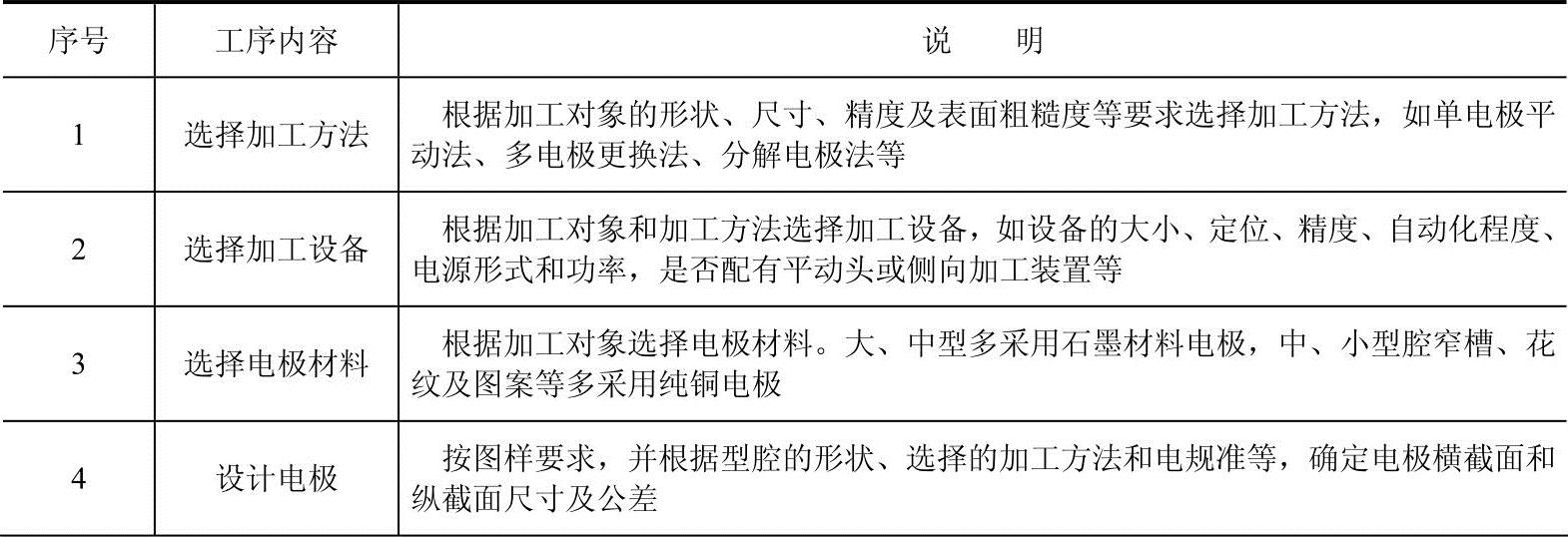

在电火花型孔加工过程中,根据不同的加工对象,其电火花加工的工艺过程有很大区别。常用的型孔加工工艺过程,见表3-1。

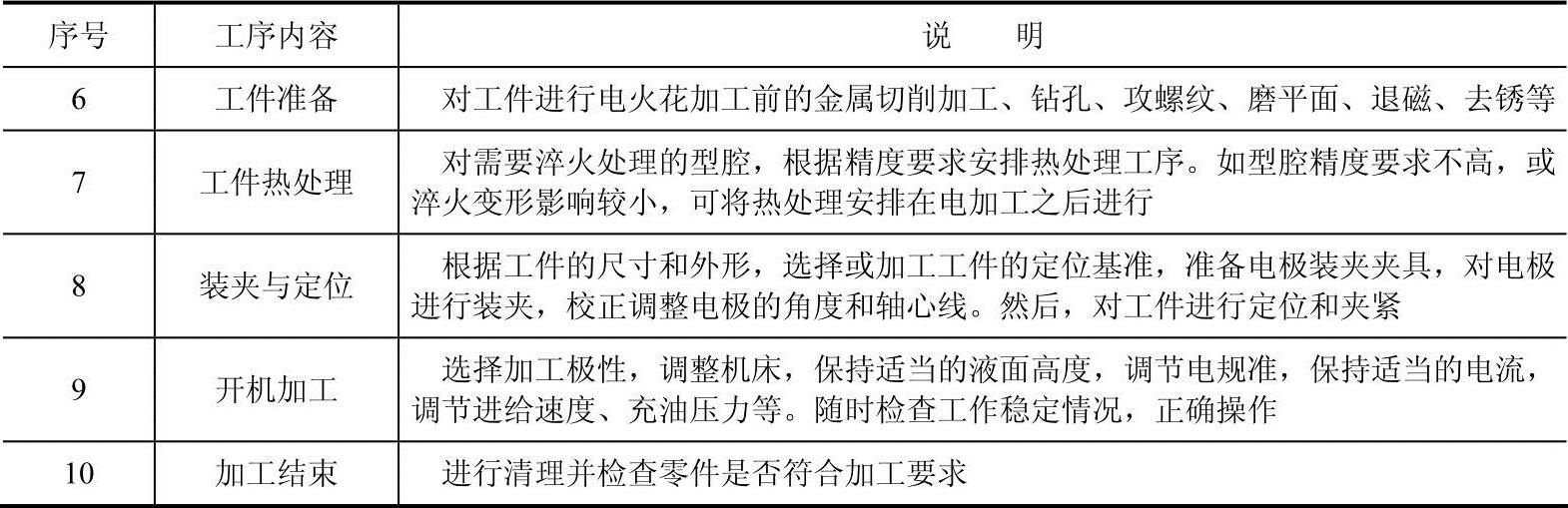

表3-1 模具型孔的电火花加工工艺过程

(续)

(2)型孔电极的设计

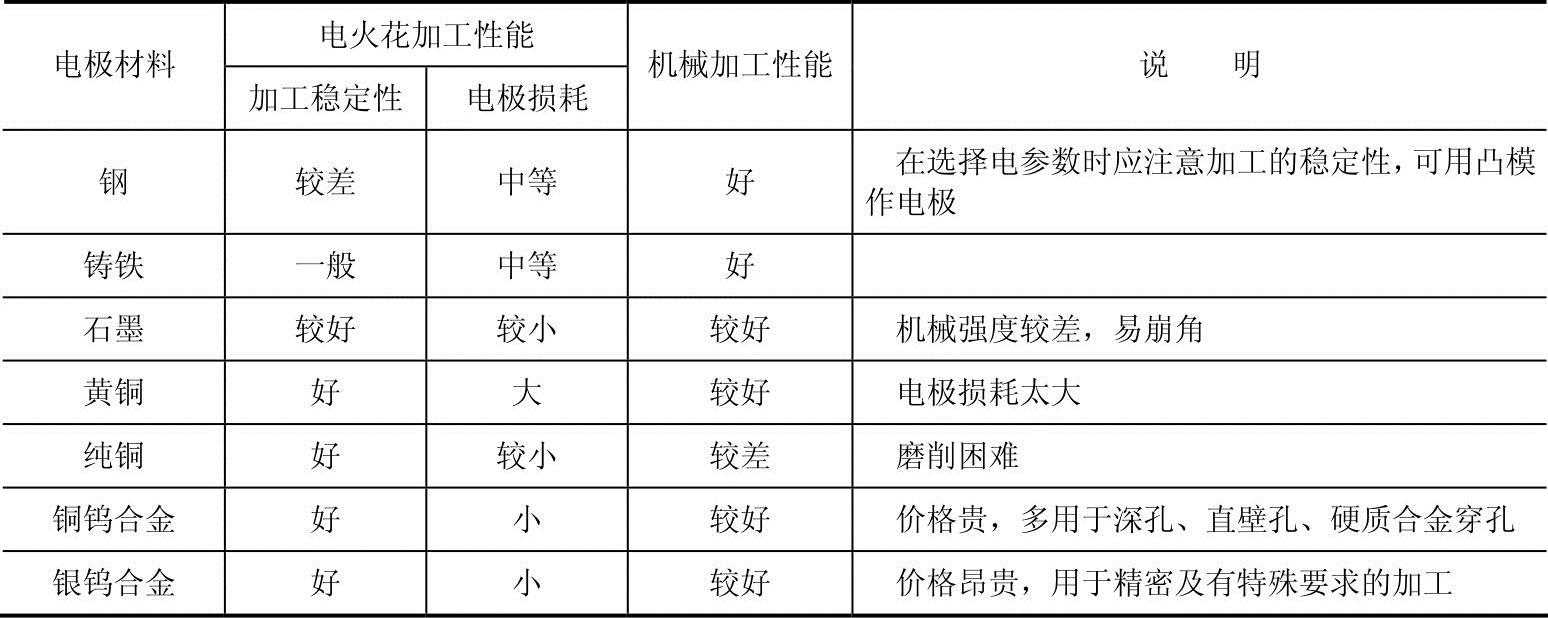

1)型孔电极材料。常用的电极材料及其特性,见表3-2。选择时,应根据加工对象、工艺方法、脉冲电源的种类等因素进行综合考虑来确定。

表3-2 常用电极材料及其特性

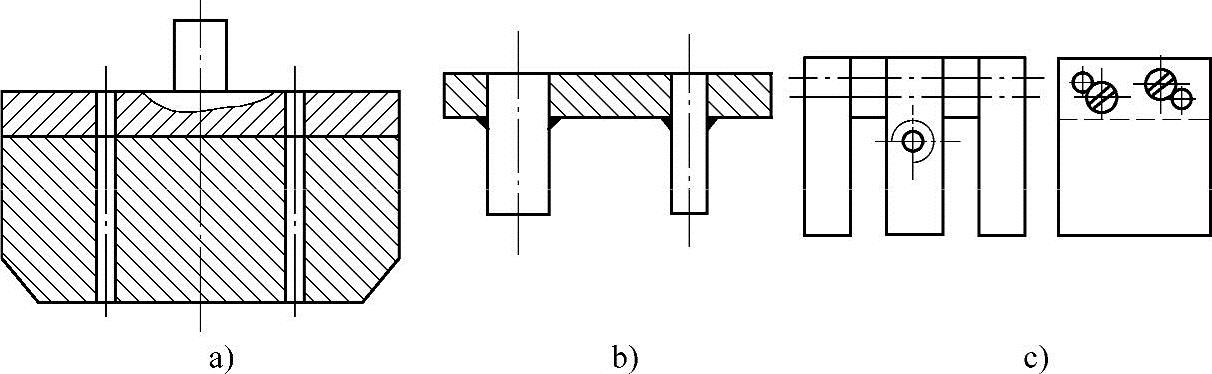

2)型孔电极结构。电极的结构形式应根据其外形尺寸的大小和复杂程度以及其结构的工艺性等综合考虑来确定。

①整体式电极,如图3-13a所示。它是最常用的一种结构形式,对于体积较大的电极,为了减轻质量可端面开口或挖空;对于小体积、易变形的电极在有效长度上部将截面尺寸增大。

②组合式电极,如图3-13b所示。在同一个凹模上有多个型孔时,在某些情况下可以把多个电极组合在一起,实现一次加工多个型孔。各型孔之间的位置精度取决于各电极的位置精度。

③镶拼式电极,如图3-13c所示。对于形状复杂的整体电极加工有困难时,可以将其分解成几块,分别加工后再组装在一起。

3)型孔电极尺寸。主要是电极长度和有效截面积的确定。

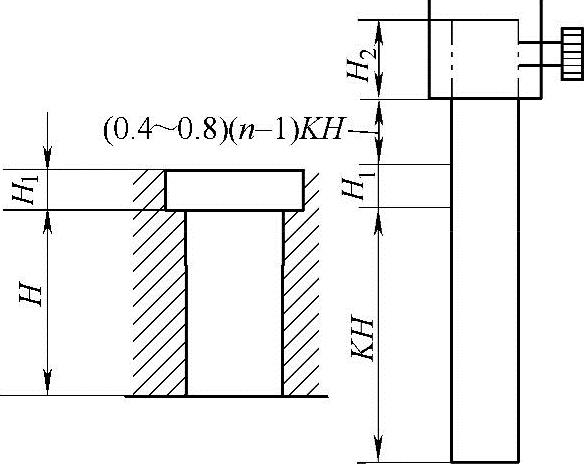

①电极长度。电极长度取决于模具零件的结构形式、面板厚度、电极材料、型孔的复杂程度、电极的装夹形式、使用次数以及电极的制造工艺等多种因素。图3-14是电极长度计算说明图,其粗略计算公式如下:

L=KH+H1+H2+(0.4~0.8)(n−1)KH

式中 L——所需的电极长度(mm);

H——要求加工的厚度(mm);

H1——模板后部挖空时电极需加长的部分(mm);

H2——电极上需增加的装夹长度(mm),一般取约15mm;

n——一个电极所使用的次数;

K——校孔系数,当电极损耗小、型孔简单、电极无尖角时,K取小值,反之取大值。对于生产中常用的电极材料,K值可参考以下推荐的数据:黄铜3~3.5;纯铜2~2.5;石墨1.7~2.0;铸铁2.5~3.0。

②电极横截面尺寸。垂直于电极进给方向的电极截面尺寸,称为电极横截面尺寸。电极横截面尺寸的计算有两种情况:

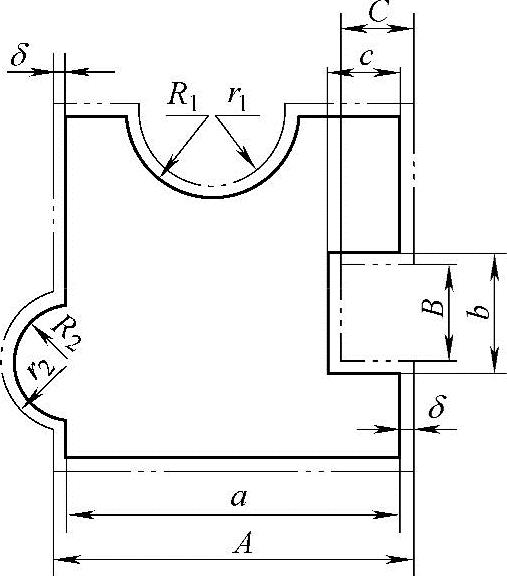

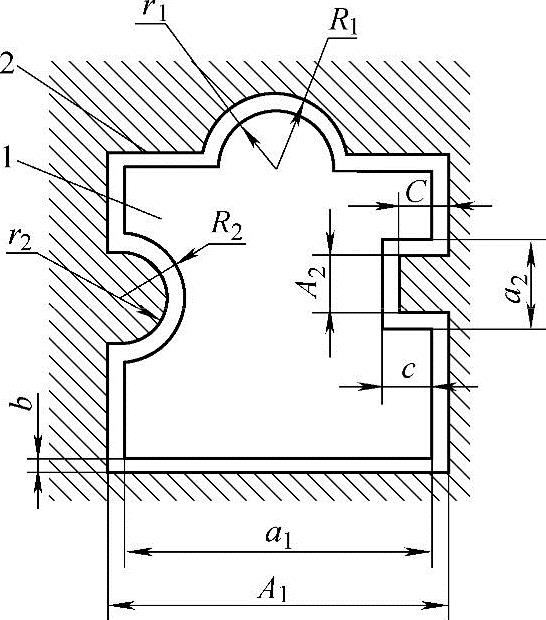

当按凹模型孔尺寸及公差确定截面尺寸时,如图3-15所示,实线为电极轮廓线,双点画线为凹模型孔轮廓线。

图3-13 电极的结构形式

a)整体式 b)组合式 c)镶拼式

图3-14 电极长度计算说明图

图3-15 凹模与电极尺寸关系示意图

根据凹模尺寸和放电间隙大小,即可计算出电极的横截面尺寸:

a=A±Kδ

式中 a——电极的名义尺寸(mm);

A——凹模的名义尺寸(mm);

±——电极在轮廓凸起的部分为“−”,凹入部分为“+”;

K——单边(半径)为1,双边(直径)为2,无缩放为零;

δ——单边放电间隙,即末档精规准加工时凹模下口工作部分的放电间隙。

例如,在图3-15中,a=A−2δ,b=B−2δ,c=C,r1=R1+δ,r2=R2−δ。

当按凸模尺寸及公差确定截面尺寸时,随凸模与凹模配合间隙Z(双面)的不同,分为三种情况:

●当配合间隙等于放电间隙(Z=2δ)时,电极尺寸与凸模截面基本尺寸完全相同。

●当配合间隙小于放电间隙(Z<2δ)时,电极轮廓应比凸模轮廓均匀地缩小一个数值a1,但形状相似。

●当配合间隙大于放电间隙(Z>2δ)时,电极轮廓应比凸模轮廓均匀地放大一个数值a1,但形状相似。

电极单边缩小或放大的数值,可用下式计算:

a1=|Z−2δ|/2

式中 a1——电极横截面轮廓的单边缩小或放大量(mm);

Z——凸、凹模双边配合间隙(mm);

δ——单边放大间隙(mm)。

③电极公差的确定。电极截面的尺寸公差取凹模刃口相应尺寸公差的1/2~1/3。电极在长度方向上的尺寸公差没有严格要求。电极侧面的平行度误差在100mm长度上不超过0.01mm。电极的表面粗糙度不大于型孔的表面粗糙度。

(3)型孔加工电规准的选择与转换 电火花加工过程,所选用的电脉冲参数称为电规准。电规准的选择以零件的加工要求、电极和零件所用材料、工艺的质量指标等为依据,其选择是否适当,不仅影响模具的加工精度,还直接影响其生产率和成本。在生产中,正确的电规准主要通过工艺试验来确定。通常需用几个规准才能完成凹模型孔加工的全过程。

1)电规准的选择。电规准分为粗、中、精三种。

①粗规准。主要用于粗加工,对其要求是生产率高,工具电极损耗小,被加工表面的粗糙度≤12.5μm。因此,粗规准加工通常选择较大的电流峰值和较长的脉冲宽度(ti=20~60μs),采用钢质电极时,电极相对损耗率应低于10%。

②中规准。是粗、精加工间过渡性的加工电规准,用于减少精加工的余量,促进精加工的稳定性和加工速度。中规准常用的脉冲宽度ti=6~20μs,被加工表面粗糙度为Ra6.3~3.2μm。

③精规准。由于精加工要求在确保模具各项技术指标(如配合间隙、表面粗糙度和刃口斜度等)的前提下,尽量提高生产率。因此,通常采用较小的电流峰值和较短的脉冲宽度(ti=2~6μs),被加工表面粗糙度为Ra1.6~0.8μm。

2)电规准的转换。粗、精规准的正确配合,可以很好地解决电火花加工质量和生产效率间的矛盾。

①凹模型孔采用阶梯电极加工时,电规准的转换程序是:当阶梯电极工作端的台阶进给到凹模刃口处时,转换到中规准过渡加工1~2mm后,再转换为精规准加工。如果精规准有两档,则应依次进行转换。在规准转换时,其他工艺条件也应适当调整。由于粗规准加工时易于排屑,故冲油压力可小些;转入精加工时后,由于加工深度增加、放大间隙小和排屑困难等,冲油压力应逐渐增加。当穿透零件时,冲油压力适当降低。

②当对加工斜度、表面粗糙度和尺寸精度等要求较严格时,要将上部冲油改为下部抽油,以减小二次放电的影响。

(4)型孔电火花加工的前序工艺过程凹模型孔电火花加工的前序工艺过程,见表3-3。

表3-3 型孔电火花加工的前序工艺过程

为了提高电火花加工的生产效率和便于工作液强迫循环,电火花加工前应将前序残留的切屑的废物彻底清除干净。型孔的加工余量不宜过大或过小,过大影响生产效率和加工精度;过小不仅增加电极定位的难度,而且有可能因热处理变形导致造成废品。因此,应根据型孔形状和精度要求来确定余量大小。一般单边余量为0.25~0.50mm,型孔复杂的可适当地增加余量,但不宜超过1mm。另外,余量分布应尽量均匀。为避免因淬火变形而报废,电火花加工型孔时应在淬火后进行。

2.型腔的电火花加工

模具型腔的电火花加工与机械加工方法比较,具有加工质量好、表面粗糙度低,减少了切削加工和钳工的劳动强度以及使模具生产周期缩短等。

模具型腔的电火花加工与型孔的电火花加工的基本原理相同,但由于型腔加工属于不通孔的三维曲面加工,不仅有侧面形状和尺寸精度要求,而且对其底面的形状和加工精度要求也很高,因此,模具型腔的电火花加工比型孔的电火花加工要困难得多。

(1)型腔电火花加工的特点 主要表现在:

1)要求电极损耗小,以确保型腔的加工精度。

2)加工过程,金属蚀除量大,加工速度快,生产率高,但工作液循环困难。(https://www.xing528.com)

3)型腔侧面较难修光,需要更换精加工电极或用平动头对侧面进行修光。

4)加工面积大,需要电规准的调节范围也大。

5)形状复杂,电极损耗不均匀,影响加工精度。

6)电极损耗不能用增加电极长度和进给量来补偿等。

从上述看出,为提高型腔的电火花加工精度和生产率,需从设备、电源、工艺等多方面采取措施尽量减少或弥补电极损耗。

(2)型腔电火花加工方法 常用的型腔电火花加工方法有单电极平动加工法、多电极更换加工法和分解电极加工法等。

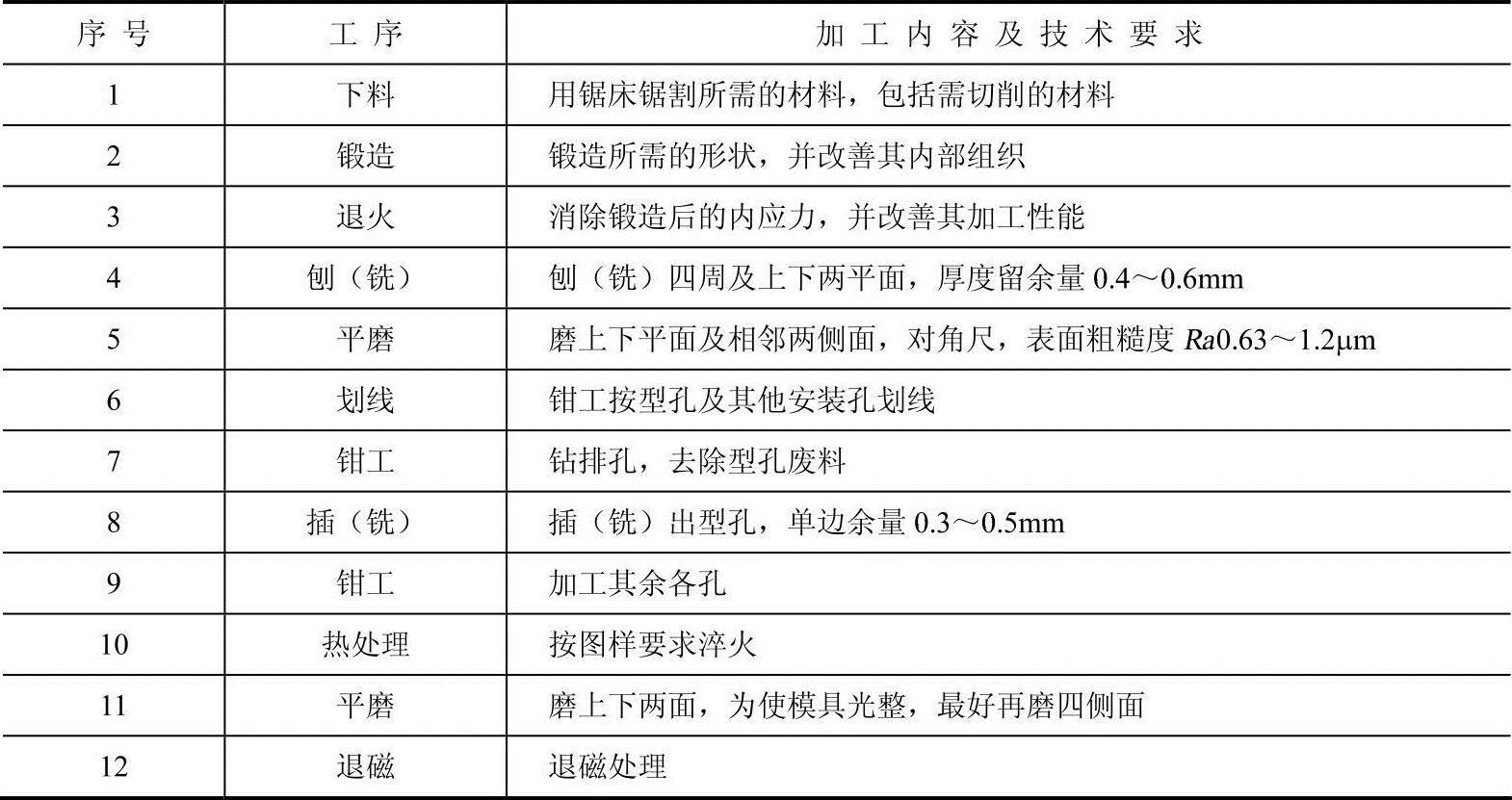

1)单电极平动加工法。这种方法是指用一个电极完成型腔的粗、中、精加工的工艺方法。加工时,先用高效低损耗电规准进行粗加工,然后起动平动头带动电极作平面圆周运动,同时按粗、中、精加工顺序逐级转换电规准,并相应加大电极作平面圆周运动的回转半径,将型腔加工到工艺所规定的尺寸精度和表面粗糙度要求。

单电极平动加工法,主要用于加工形状简单、精度要求不高的型腔或电火花加工前预先进行机械粗加工的型腔,如图3-16所示。一般机械粗加工的预留量为:型腔侧面留0.1~0.5mm;底面留0.2~0.7mm。如果是多台阶复杂型腔,则加工余量应适当减小,且加工余量应尽可能均匀分布,以确保电极均匀损耗和成形精度。

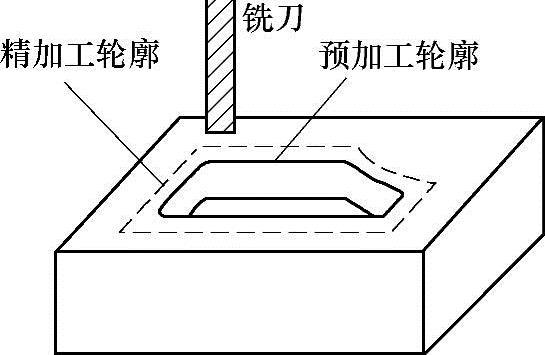

2)多电极更换加工法。这是指采用多个电极依次更换来加工同一个型腔的工艺方法。每个电极都要对型腔的整个被加工面进行加工,但每个电极的电规准各不相同。所以,设计电极时必须根据各个电极所采用的电规准及其放大间隙确定电极尺寸及公差。每更换一次电极进行加工,必须将前一次电极加工所电蚀的痕迹完全去除,如图3-17所示。

图3-16 型腔预加工示意图

图3-17 多电极加工示意图

1—模具块 2—精加工后的型腔 3—中加工后的型腔 4—粗加工后的型腔

用多电极更换法加工的型腔成形精度高,尤其适用于加工尖角、窄缝多的型腔。其缺点是需要制作多个电极,且对电极的质量要求高,更换电极时还要确保电极的位置精度等。因此,这种方法仅适用于精密型腔加工。

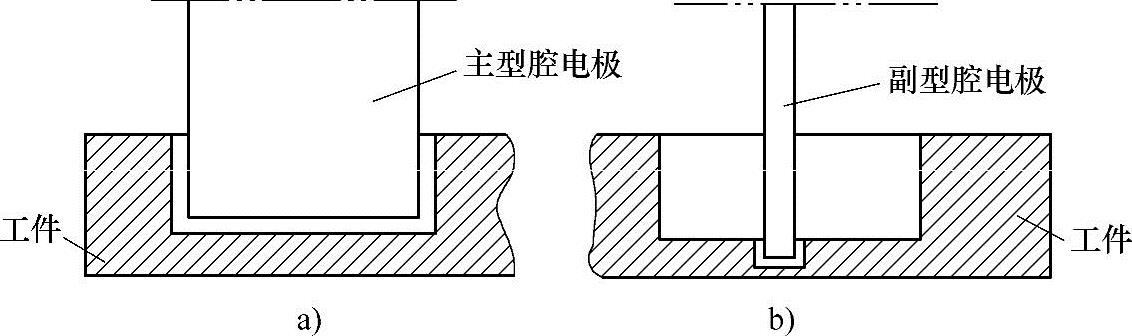

3)分解电极加工法。这是根据型腔的几何形状,把电极分解成主型腔电极和副型腔电极。主型腔电极加工型腔的主要部分,副型腔电极加工型腔尖角、窄缝等部分,如图3-18所示。

图3-18 分解电极加工示意图

这种方法是单电极平动法与多电极更换法的综合应用,它能根据主、副型腔的不同加工条件下,选择不同的电规准,有利于提高加工速度和加工质量,使电极易于制作和修理。但主、副电极的安装精度要求较高。

(3)型腔电极的设计和制作

1)电极材料的选择。型腔的电火花加工常用的电极材料为石墨和纯铜。纯铜内部组织致密,适用于制作形状复杂、轮廓清晰、精度要求较高的塑料成型模、压铸模等电火花加工用的电极。但切削加工性能差,难以成形磨削;由于密度大、价格较贵,不宜制作大、中型电极。石墨电极容易成形、密度小,所以适宜制作大、中型电极,但其机械强度低,在采用宽脉冲、大电流加工时,容易起弧烧伤。铜钨合金和银钨合金是较理想的材料,但价格昂贵,仅适于特殊型加工的情况下使用。

2)型腔电极结构

①整体式电极,适用于电极规格和复杂程度一般的型腔。

②镶拼式电极,适用于型腔尺寸较大、单块电极坯料尺寸不够,或电极形状复杂,仅在将其分解成块制作的情况下应用。

③组合式电极,适于多腔的情况下采用,以提高生产效率和简化各型腔间的定位工序,容易保证型腔的位置精度。

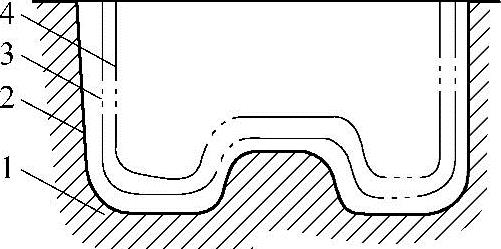

3)型腔电极的尺寸确定。加工型腔的电极尺寸与型腔的加工方法、加工时的放大间隙、电极损耗以及是否采用平动等因素有关。电极设计时,需确定的电极尺寸如下:

①电极的水平尺寸。垂直于主轴进给方向上的尺寸,称为水平尺寸。当型腔采用单电极进行电火花加工时,电极水平尺寸的确定与型孔加工时相同,只需考虑放电间隙,即电极水平尺寸等于型腔水平尺寸均匀地缩小一个放大间隙。当型腔采用单电极平动加工时,则需考虑的因素较多,其水平尺寸的均匀缩小量,按以下公式计算:

a=A±Kb

式中 a——电极水平方向上的基本尺寸(mm);

A——型腔的基本尺寸(mm);

K——与型腔尺寸标注有关的系数;

b——电极单边缩放量(mm)。

b=e+δj−γj

式中 e——平动量,一般取0.5~0.6mm;

δj——精加工最后一档规准(通常指表面粗糙度Ra<0.8μm)的放大间隙,一般取0.02~0.03mm;

γj——精加工(平动)时电极的侧面损耗(单边),一般不超过0.1mm,通常忽略不计。

式中的“±”号及K值按下列原则确定:

如图3-19所示,与型腔凸出部分相对应的电极凹入部分的尺寸(如r2、a2)应放大,即用“+”号;反之,与型腔凹入部分相对应的电极凸出部分的尺寸(如r1、a1)应缩小,即用“−”号。

当型腔尺寸以两加工表面为尺寸界线标注时,若蚀除方向相反(如图3-19中A1),取K值为2;若蚀除方向相同(如图3-19中C),取K为零。当型腔尺寸以中心线或非加工面为基准标注(如图3-19中R1、R2)时,取K值为1;凡与型腔中心线之间的位置尺寸以及角度尺寸相对应的电极尺寸不缩不放时,取K值为零。

图3-19 电极水平截面尺寸

1—电极 2—型腔

图3-20 电极垂直方向尺寸

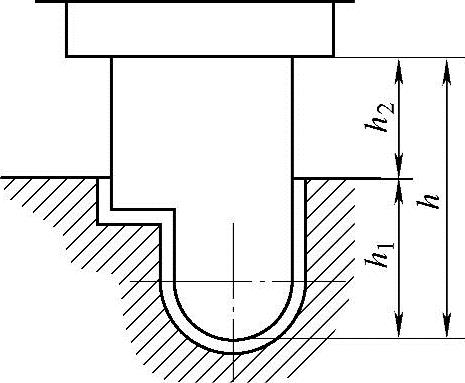

②电极的垂直方向尺寸。电极在平行于主轴方向上的尺寸称为垂直方向尺寸,如图3-20所示,可按下式计算:

h=h1+h2

h1=H1+C1H1+C2S−δj

式中 h——电极垂直方向的总高度(mm);

h1——电极垂直方向的有效尺寸(mm);

h2——考虑加工结束时,为避免电极固定板

与模块相碰以及同一电极能多次使

用等因素而增加的高度(mm),一般取5~20mm;

H1——型腔垂直方向的尺寸(型腔深度)(mm);

C1——粗规准加工时,电极端面的相对损耗率(%),其值一般小于1%,C1H1只适用于未加工的型腔;

C2——中、精规准加工时电极端面的相对损耗率(%),其值一般为20%~25%;

S——中、精规准加工时端面的总进给量(mm),一般取0.4~0.5mm;

δj——最后一档精准加工时端面的放大间隙(mm),一般为0.02~0.03mm(可忽略不计)。

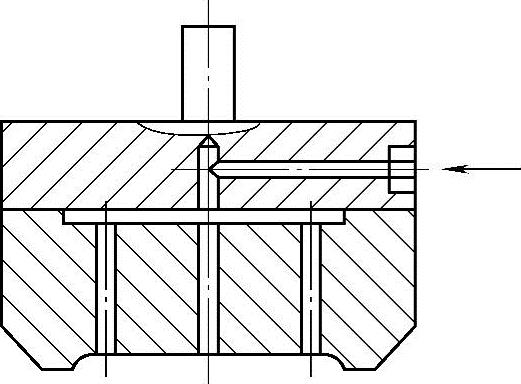

4)排气孔和冲油孔。由于型腔较高的排气、排屑条件比型孔加工的困难,为避免因加工过程排气、排屑不畅而影响加工速度、加工稳定性和加工质量等,在设计电极时,应在电极上设置适当的排气孔和冲油孔。

①冲油孔通常设计在难以排屑、窄缝等处,如图3-21所示。

②排气孔一般设计在蚀除面积较大的位置,如图3-22所示。

图3-21 设强迫冲油孔的电极

图3-22 设排气孔的电极

5)电极的制作。电极的制作,应根据电极类型、尺寸大小、电极材料和电极结构的复杂程度等进行考虑。型孔加工用的电极垂直度无需过分严格要求,但水平尺寸却要求很高,这种电极宜采用切削加工成形。用石墨材料制作拼块电极时,应注意石墨内部组织的纤维方向,避免不合理的拼合引起不均匀的损耗导致加工质量降低。

电极的制作常用以下几种方法:

①机械切削加工法。机械切削加工电极是最常用方法,加工后辅以手工研抛即可。值得指出的是,利用石墨材料制作电极时,由于材料质脆、强度低,加工时易碎裂和粉末飞扬,因此,须在加工前将石墨材料放在工作液中浸泡2~3天,可有效地减轻掉角和石墨粉飞扬。纯铜电极磨削困难;钢质和铸铁电极导热性能差,但机械切削加工性能好。

②线切割加工法。线切割可以加工复杂水平面轮廓的电极,且加工精度高,可有效提高纯铜材料的加工精度和改善其表面粗糙度。但线切割只能加工电极的通孔,不能加工电极不通孔,也不能加工石墨电极。

③电铸加工法。电铸法加工可以铸出带精细文字和花纹的电极,也可制作较大尺寸和形状复杂的三维曲面的电极。但其耗时较长,且需有专门的电铸设备,且制作的电极内部组织较疏松,致使电极损耗较大。

④电镀加工法。电镀法作为电极的修复和再生十分有用。通常,电极被电蚀而尺寸减小后,利用镀铜或镀锌等方法恢复原状后可继续使用。或者制作过程不慎某尺寸超差时,可以将其他尺寸相应地减小相同尺寸,然后用电镀法进行补偿到合格尺寸。

(4)电规准的选择与转换

1)电规准的选择

①粗规准:以高的蚀除速度加工出型腔的基本轮廓,电极损耗要小,电蚀表面不能太粗糙,以免增加中、精规准较高的工作量。为此,一般选择宽脉冲(ti>500μs)、大的峰值电流,用负极性进行粗加工。不过应注意加工电流与加工面积间的配合关系,一般用石墨电极加工钢质模具时,其电流密度可选3~5A/cm2;用纯铜电极加工钢质模具时,其电流密度可稍大些。

②中规准:减小被加工表面的表面粗糙度(一般加工后Ra6.3~3.2μm),为精加工作准备。应当在保持一定加工速度的条件下,电极损耗尽量小。一般选用的脉冲宽度为ti=20~400μs,用比粗规准小的电流密度进行加工。

③精规准:用于型腔精加工,所去除的余量一般不超过0.1~0.2mm。因此,常采用窄的脉冲宽度(ti<20μs)和小的峰值电流进行加工。窄的脉冲宽度,致使电极损耗较大(约25%),但由于因精加工余量小,则电极的绝对损耗并不大。

2)电规准的转换。电规准转换的档数应根据加工对象确定。加工尺寸小、形状简单的浅型腔,电规准转换档数可少些;相反,加工尺寸大、形状复杂的深型腔,电规准转换档数应当多些。粗规准一般选择一档;中规准和精规准选择2~4档。

开始加工时,应选择粗规准参数进行加工,当型腔轮廓接近加工深度(大约预留1mm余量)时,要减小电规准,即依次转换成中、精规准各档参数进行加工,直至达到所规定尺寸精度和表面粗糙度合格。

型腔的侧面修光,可依靠调节电极的平动量来实现。当采用单电极平动加工时,在转换电规准的同时,应相应调节电极的平动量。

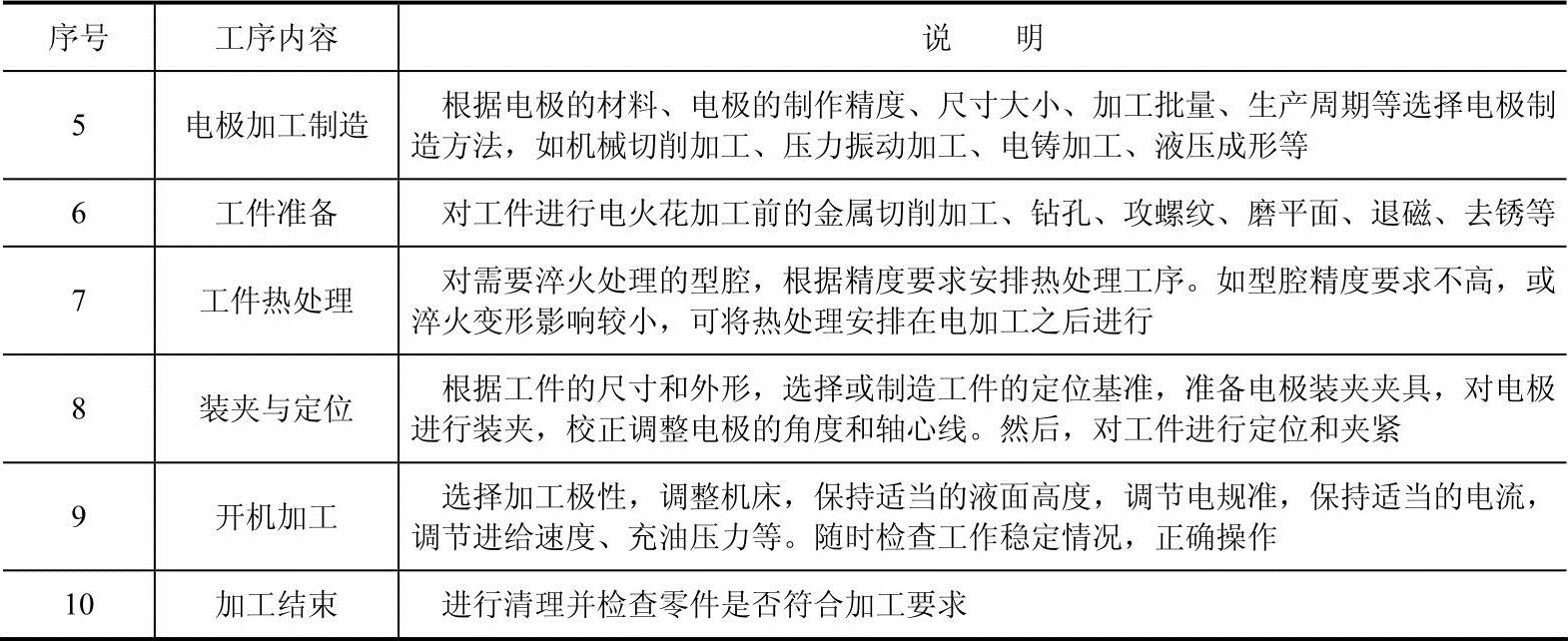

(5)型腔电火花加工的工艺过程 凹模型腔电火花加工工艺过程,见表3-4。

表3-4 型腔电火花加工工艺过程

(续)

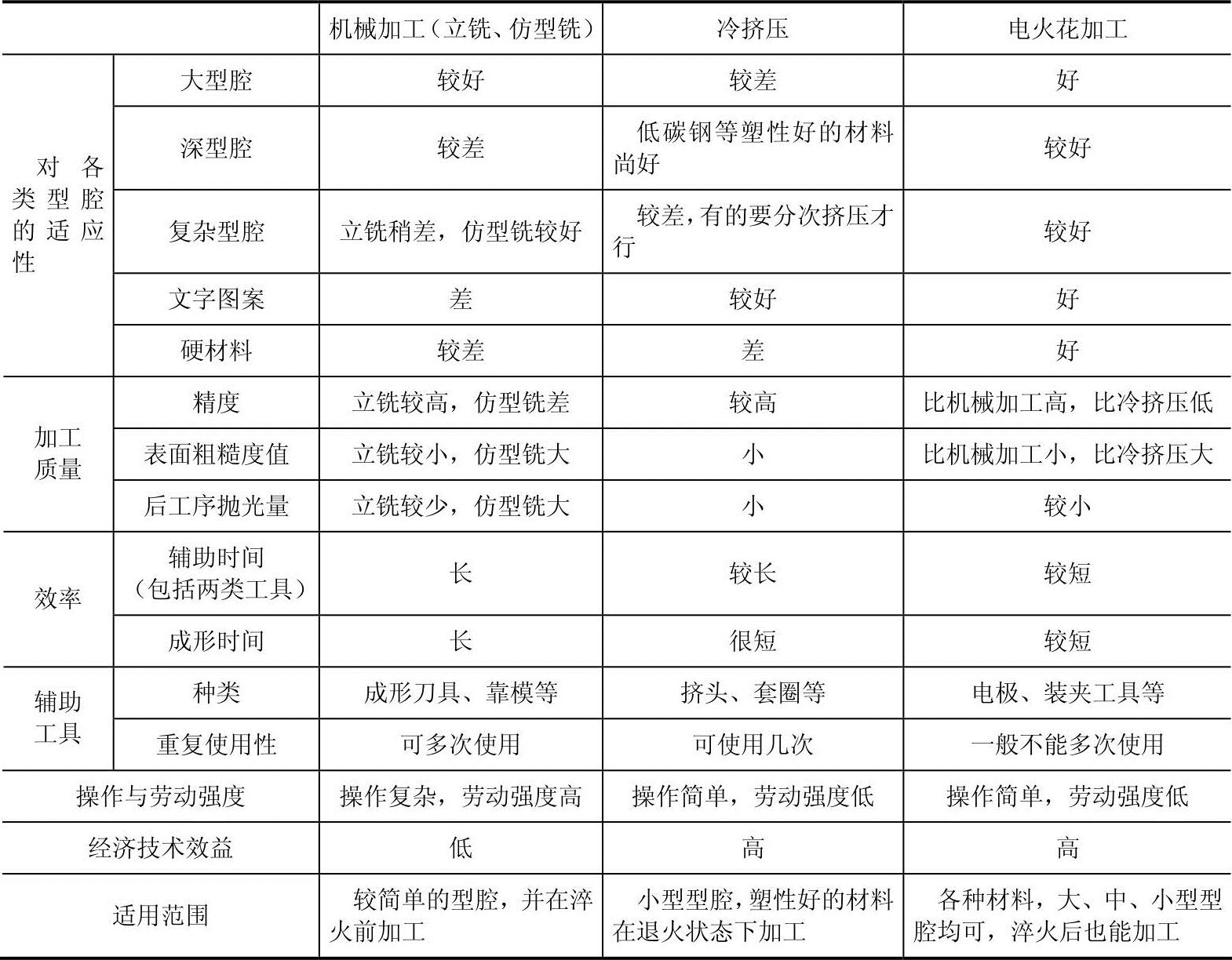

(6)型腔电火花加工与其他加工方法的比较 电火花加工与机械切削加工比较,具有加工质量好、表面粗糙度值低等优点。由于减少了切削加工和手工修磨,使生产周期缩短。随着电火花加工设备及工艺日趋完善,电火花加工已成为模具型腔加工的一种重要手段。表3-5所示为型腔电火花加工与其他加工方法的比较。

表3-5 型腔电火花加工与其他加工方法的比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。