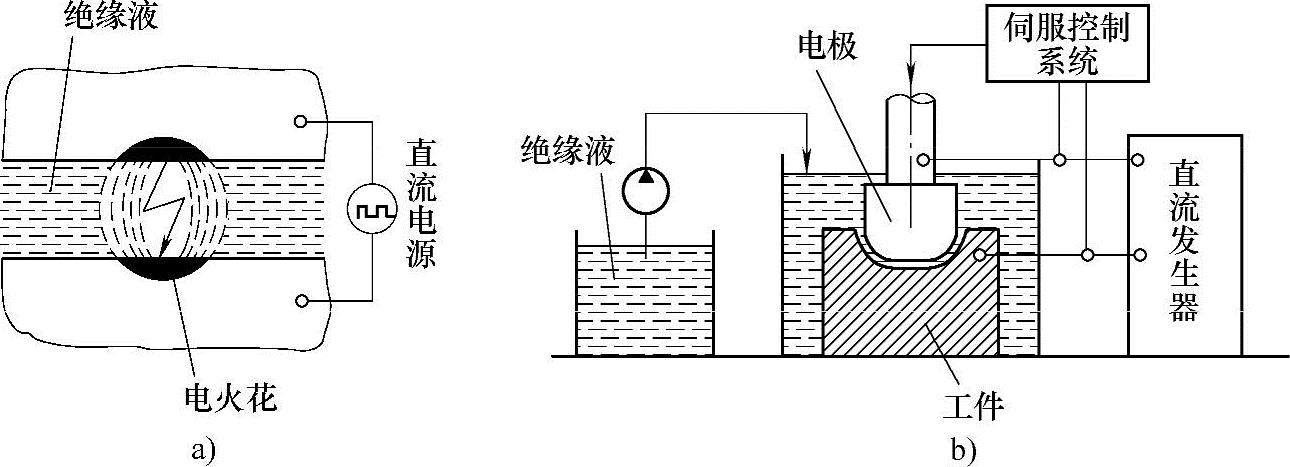

图3-1 电火花加工原理

a)加工原理 b)机床示意图

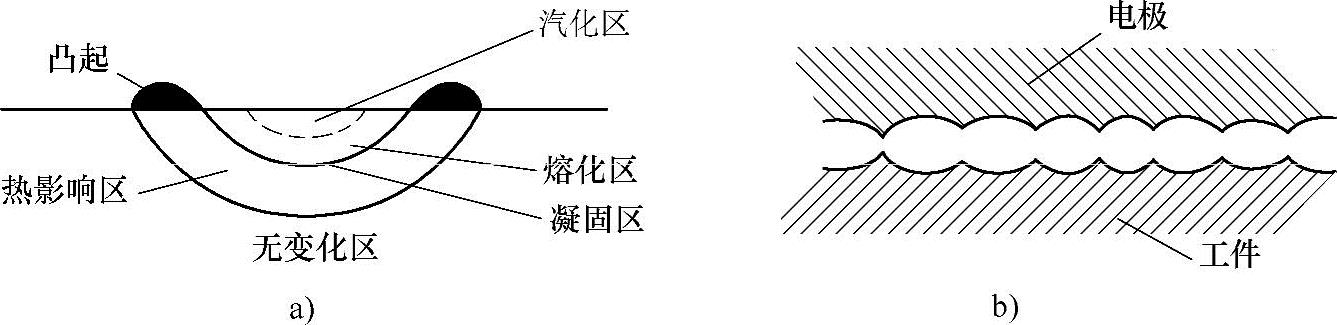

电火花加工是一种复制成形的加工工艺,其原理是将零件放入介电液体(水或碳氢化合物如石蜡、煤油等)中,在电极与零件之间施以20kV的脉冲电压,通过其间的短时间连续放电,将多余的材料腐蚀掉。如图3-1所示,每次连续脉冲会使零件及电极的小部分材料加热到熔融或汽化温度,然后通过电力或机械力将所熔蚀的部分从工作区移走。这样会在零件和电极表面产生无数弧坑,如图3-2所示。其弧坑的大小和形状取决于电火花的能量:粗加工时,为了去除尽量多的多余材料可采用较高的脉冲能量;精加工时,为了获得较好的尺寸和形状精度,则采用较低的脉冲能量。大量的脉冲弧坑使零件的加工表面形成准确的形状结构和确定的表面粗糙度,且呈现特殊的无光泽表面。

图3-2 电火花加工表面凹坑示意图

a)放电凹坑剖面示意图 b)加工表面局部放大图

1.电火花成形加工的基本条件

欲使脉冲放电能够应用于零件加工,应具备以下基本条件:

(1)一定的放电间隙 即必须使分别接在不同极性的工具电极和零件之间保持一定的距离,以形成放电间隙。其间隙大小与加工电压、加工介质有关,一般为0.01~0.1mm。在工作过程还应用工作电极和调节装置保持这个间隙,以便脉冲放电连续进行。

(2)绝缘的介质 放电必须在具有一定绝缘性能的液体介质中进行。而且液体还能将电蚀产物从放电间隙中排除出去,并对电极进行较好的冷却。

目前,大多数电火花机床采用煤油作为工作液体进行型孔和型腔加工。在大功率工作条件下,为了避免煤油着火可采用燃点较高的机油或机油与煤油混合等作为工作液。近年来新开发的水基工作液可使工作效率大幅度提高。

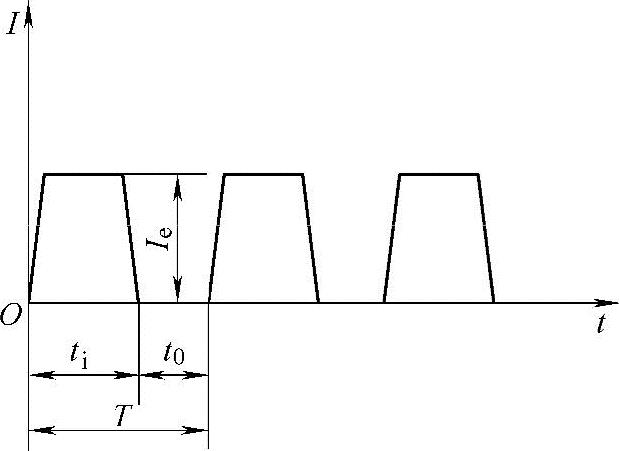

(3)单向脉冲 脉冲波形基本上是单向的,如图3-3所示。放电持续时间ti称为脉冲宽度,ti应小于10−3s,以使放电产生的热量来不及从放电点过多地传导扩散到其他部位,从而只在极小范围内使金属熔化进而汽化。相邻脉冲间隔时间t0称为脉冲间隔,它使放电介质有足够时间恢复到绝缘状态(即消电离),以免持续电弧放电而烧伤加工表面。T=ti+t0称为脉冲周期。

(4)足够的能量 要有足够的脉冲放电能量,以确保放电部位的金属熔化和汽化。(https://www.xing528.com)

图3-3 脉冲电流波形

ti—脉冲宽度 t0—脉冲间隔 T—脉冲周期 Ie—峰值电流

(5)工作液应保持清洁 随着工作电极和零件不断被熔蚀,工作液中的金属屑和炭黑等含量不断增加,如不及时清除会使其绝缘性降低,从而造成瞬时短路接触或持续电弧放电。一般采用循环过滤系统即可使工作液不断净化。

(6)要有自动进给调节装置 在进行粗加工时,有时因单位时间内的金属熔蚀量较大,废料来不及抛离,这时要求自动进给调节装置能使电极进行定时抬升,临时加大工作电极与零件间的距离,便于废料屑及时排除。

2.电火花成形加工的特点

1)便于用机械切削加工难以加工或无法加工的零件(如淬硬的钢制模具零件、硬质合金制模具零件等)进行成形加工。

2)由于工作电极与被加工的零件在加工过程中不接触,则两者间的宏观作用力很小,故便于加工零件的小孔、深孔和窄缝部位,而不受工作电极和零件刚度的限制;对于模具的各种型孔、立体曲面、复杂形状的部位,均可采用成形电极一次完成加工。

3)工作电极所用的材料不必比零件硬。

4)直接利用电能、热能进行加工,便于实现对加工过程的自动控制等。

5)脉冲放电持续时间短,放电产生的热影响区小,则可以确保良好的加工精度和表面质量。

6)电火花加工可以在同一机床上,通过调整脉冲参数来进行粗、精加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。