抛光可获得比研磨更高的表面质量,抛光后的表面粗糙度可达Ra0.008μm,并使表面呈现光泽。

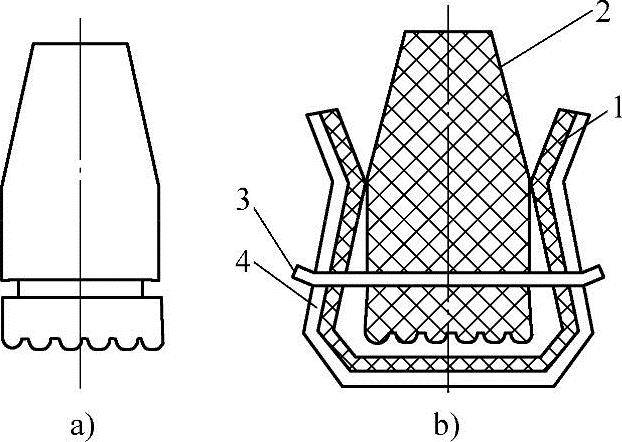

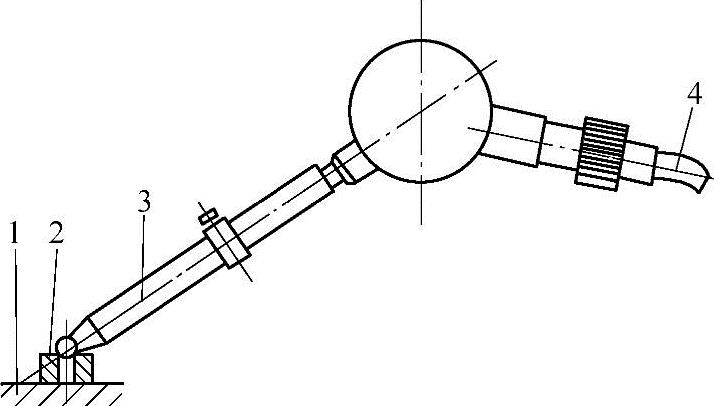

图2-71 平面抛光器

a)抛光器 b)抛光装置 1—人造皮革 2—木制手柄 3—铁丝 4—尼龙布

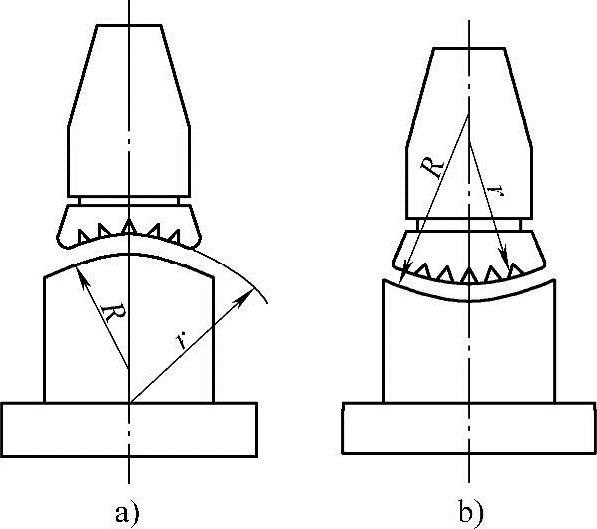

图2-72 球面抛光器

针对不同的成型零件,常用的抛光方法有:

1.手工抛光

(1)用平面抛光器抛光 图2-71所示为平面抛光器示意图,其手柄材料为木材,在其抛光面上有刀刻出的大小适当的凹槽,在离抛光面稍上的地方用铁丝将包有磨料的人造革和尼龙布捆紧后即可进行抛光。

(2)用球面抛光器抛光 图2-72所示为球面抛光器示意图,可用于对凹型和凸型进行抛光。实践表明,抛光凸型表面(图2-72a)时,抛光器的凹型面曲率半径应大出3mm;抛光凹型表面时,则应小出3mm,如图2-72b所示。

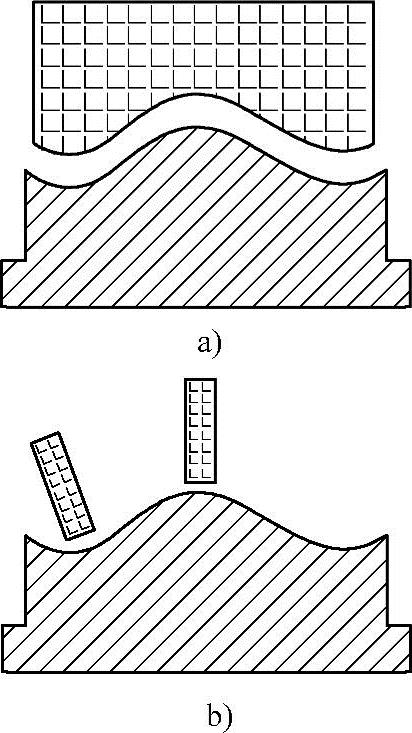

(3)对自然曲面的抛光 如图2-73所示的自然曲面,为使平衡器的抛光面与零件的自然成型表面保持贴合,可采用两种方法:

1)使用较大的抛光工具,其抛光面要模拟自然曲面形状,抛光时对零件表面施以较大的压力,以较小的行程进行快速抛光运动,如图2-73a所示。

2)使用小型抛光工具,以较大行程及无规律的运动轨迹对抛光表面进行逐点逐段地抛光。抛光工具越小,抛出的表面质量越好,如图2-73b所示。

2.机械抛光

随着现代技术的发展,在抛光加工中相继出现了电动抛光、电解抛光、气动抛光、超声抛光,以及机械-超声抛光、电解-机械-超声等复合抛光技术。

图2-74~图2-80分别为圆盘式抛光机、手持往复式研抛头、手持直式研抛头、电解修磨抛光、电解修磨抛光原理图、超声抛光原理等。

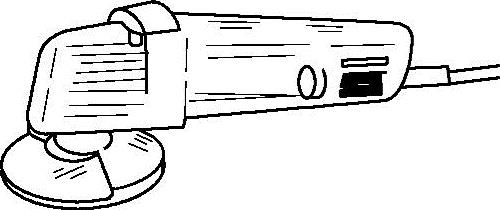

(1)圆盘式抛光机 这是一种常见的电动工具,用手握住对大型模具去除仿形加工后留下的走刀痕迹及倒角等,其研磨精度不高,接近于粗磨。

(2)电动研抛机 这种研抛机主要由电动机、传动软轴及手持式研抛头组成。使用时传动电动机挂在悬挂架上,电动机起动后通过软轴传动手握抛光头产生旋转或往复运动。

图2-73 自然曲面抛光示意图

图2-74 圆盘式抛光机

这种研抛机有三种不同的研抛头,以适应不同的工作需要。

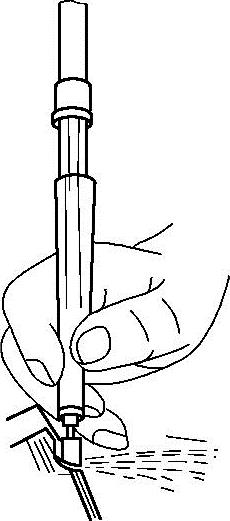

1)手持往复研抛头。这种研抛头工作时一端连接软轴,另一端安装研具、油石、锉刀等。在软轴传动下研抛头产生往复运动,可适应不同的加工需要。研抛头还可按加工需要在270°范围内调整,这种研抛头装上球头杆配上圆形或方形铜环作研具,手持研磨头沿研磨表面不停地均匀移动,可对小曲面或复杂形状的表面进行研磨。其结构如图2-75所示。研磨时常采用金刚石研磨膏作研磨剂。

图2-75 手持往复式研抛头结构

1—被加工工件 2—研磨环 3—球头杆 4—软轴

2)手持直式旋转研抛头。这种研抛头可装夹φ2~φ12mm的特殊形状的金刚石砂轮,在软轴作用下进行高速旋转,加工时如图2-76所示那样用手持直式研抛头进行加工,可对型腔的细小复杂凹弧面进行修磨。取下特形砂轮,装上打光球用的轴套,用塑料研磨套可研磨圆弧部位。装上各种尺寸的羊毛毡抛光头,可进行抛光工作。

3)手持角式旋转研抛头。角式研抛头与直式研抛头相比,这种研抛头的砂轮回转轴与研抛头的直柄部成一定角度,便于对型腔凹入部分进行加工,与相应的抛光及研磨工具配合,可进行相应的抛光或研磨加工。

图2-76 用手持直式研抛头加工

4)操作要点。使用电动研抛机进行抛光或研磨时,应根据被加工表面的原始粗糙度和加工要求,选择适当的研抛工具及研磨剂,由粗到细逐渐进行加工;在进行研抛操作时,移动要均匀,在整个表面不应停留;研磨剂涂布不宜太多,要均匀地散布在加工表面上;采用研磨膏时,必须添加研磨液;每次改变不同粒度的研磨剂都必须将研磨工具和加工表面清洗干净。(https://www.xing528.com)

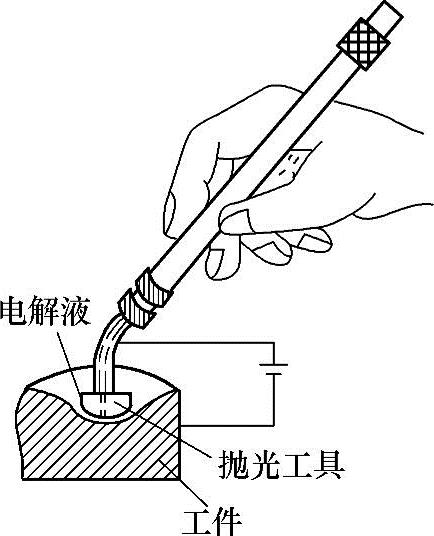

3.电解修磨抛光

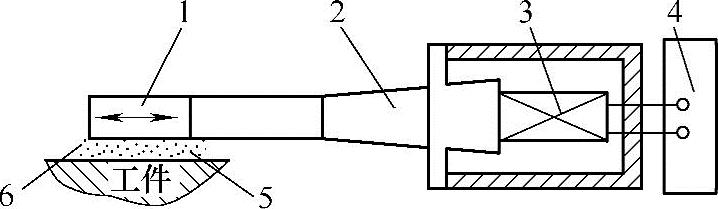

电解修磨抛光,是在被抛光的模具零件与抛光工具之间施以直流电压,利用通电后零件(阳极)与抛光工具(阴极)在电解液中发生的阳极溶解作用来进行抛光的一种工艺方法,如图2-77所示。

图2-77 电解修磨抛光

电解修磨抛光工具,可采用导电油石制作。这种油石以树脂作粘结剂与石墨及磨料(碳化硅或氧化铝)混合压制而成,应将导电油石修整成与被加工表面相似的形状。抛光时,手持抛光工具在零件表面轻轻摩擦,由于电解作用使加工效率提高。

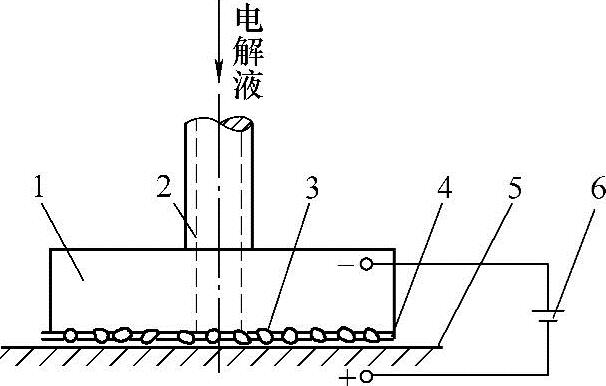

图2-78所示为电解修磨抛光的原理图。抛光时,仅工具表面突出的磨粒与被加工的模具零件表面接触,因磨粒不导电而防止了两极间发生短路现象;因含石墨的砂轮基体导电,在电流及电解液流经两极间时,零件表面发生电化学反应,溶解并生成很薄的氧化膜,这层氧化膜又不断地被移动的抛光工具砂轮磨除,使被加工表面重新露出新的金属表面,并继续被电解。电解作用与磨除氧化膜交替进行,从而使被加工的表面粗糙度逐渐减小,即零件被抛光。

图2-78 电解修磨抛光原理图

1—工具(阴极) 2—电解液管 3—磨粒 4—电解液 5—工件(阳极) 6—电源

电解抛光使用的电源可采用全波桥式整流,晶体管调压。最大输出电流为10A,电压为0~24V。也可采用一般直流稳压电源。

电解液一般采用每升水溶入150g硝酸钠和50g氯化钠制成的溶液。

电解修磨抛光具有以下特点:

1)电解修磨抛光过程,不产生应力和热变形。

2)零件硬度不影响抛光速度。

3)对型腔中用其他方法难以修磨的部位及形状(如深槽、窄缝及不规则圆弧等),可用相应形状的修磨工具进行加工,且操作方便、灵活。

4)修磨抛光后,模具零件表面粗糙度一般为Ra6.3~3.2μm。对于表面粗糙度要求更低时,再采用其他方法进行加工较容易达到要求。

5)这种电解修磨抛光的装置简单,工作电压低,电解液无毒,生产安全。

4.超声波抛光

超声波抛光是超声波各种加工(如超声波去应力、超声波清洗等)的一种,是利用超声振动的能量,通过机械装置对模具型腔表面进行抛光的加工方法。

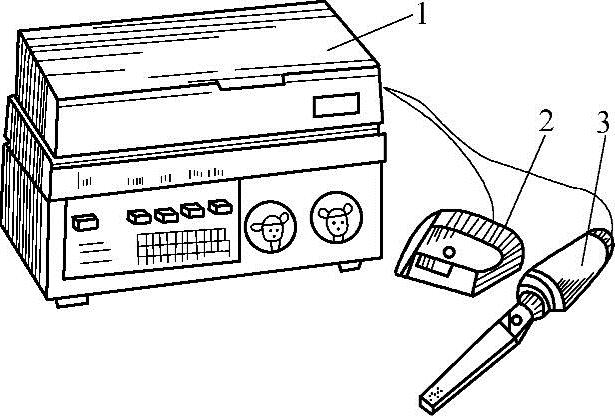

图2-79所示为超声波抛光的原理图。超声波发生器可将50Hz的交流电转变为具有一定功率输出的超声频电振荡。换能器将输入的超声频电振荡转换成机械振动,并将这种振动传递给变幅杆加以放大,最后传至固定在变幅杆端部的抛光工具,使工具也产生超声频振动。

在抛光工具的作用下,使工作液中悬浮的磨粒产生不同的剧烈运动,大颗粒的磨粒高速旋转,小颗粒的磨粒产生上下左右的跳动,均对被加工的模具零件表面有微细的切削作用,使被加工表面的微观不平度减小,变得光滑平整。这是一种散粒式超声抛光机,也可将磨料与工具制成一体,如同油石一样。

使用这种工具抛光,不需要另加磨料,只要加入工作液即可,如图2-80所示即为这种形式的抛光机。

图2-79 超声抛光原理图

1—抛光工具 2—变幅杆 3—超声换能器 4—超声发生器 5—磨粒 6—工作液

图2-80 超声波抛光机

1—超声波发生器 2—脚踏开关 3—手持工具头

超声抛光,经常采用碳化硅、碳化硼和金刚砂作磨料,粗、中抛光用水作工作液,精细抛光一般用煤油作工作液。超声抛光前,零件欲抛光的表面粗糙度不应大于Ra1.25~2.5μm,经超声抛光后可达Ra0.63~0.08μm或更高。抛光的精度与操作者的经验和熟练程度有关。

超声抛光的加工余量与被抛光前及抛光后的表面质量均有关。最小的抛光余量应确保完全消除上道工序留下的微观几何形状误差和变质层。对于电火花中、精规准加工后抛光余量一般为0.02~0.05mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。