1.模具的技术要求

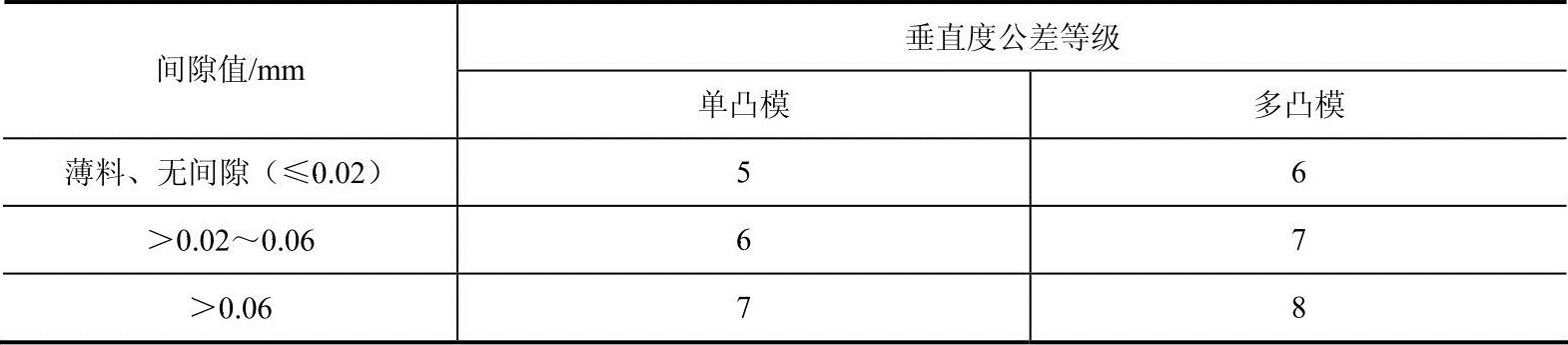

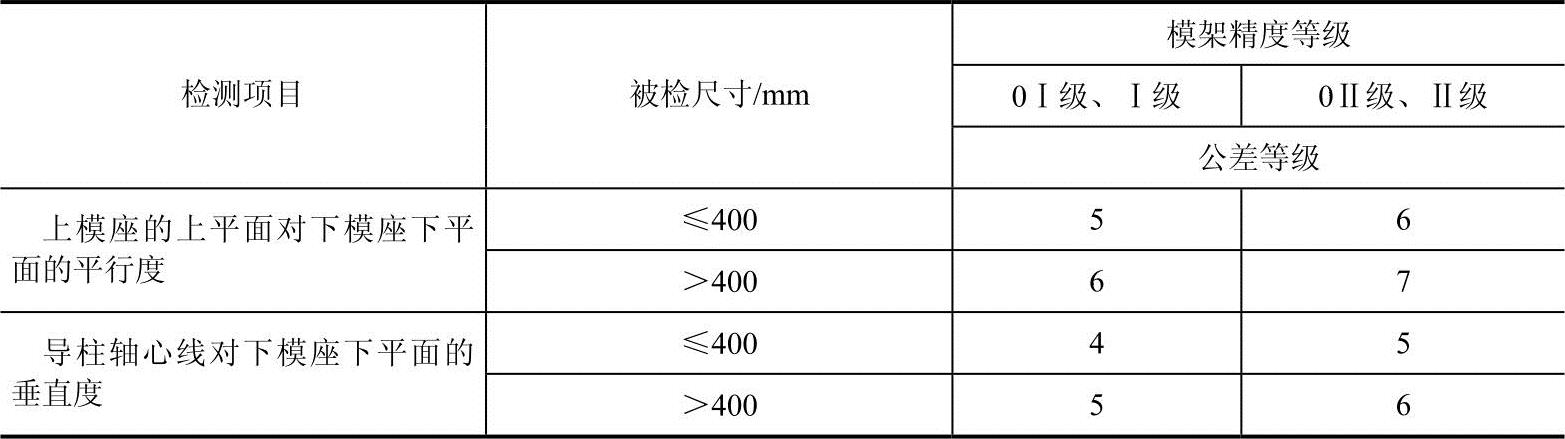

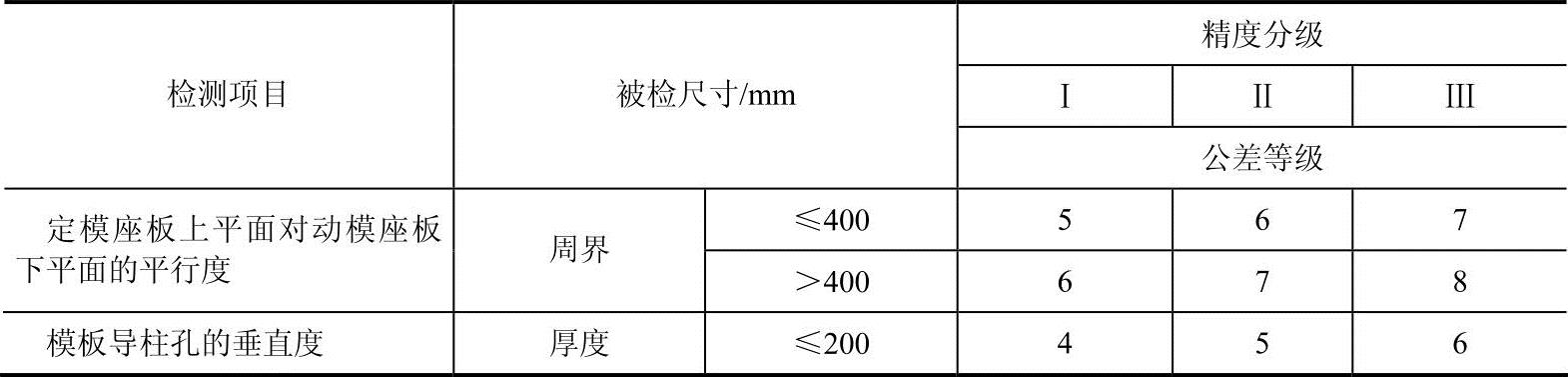

1)模具零件的形状和尺寸精度直接决定产品制件的形状和精度。模具零件成型部分的精度,通常为IT5~IT7;模具的形状和位置精度多为4~5级。冷冲模凸模垂直度公差等级、模架形状位置精度公差等级以及塑料模具的精度等级指标,见表1-2~表1-4。模具零件的表面粗糙度直接影响产品的表面质量及其两者的分离难易程度等。通常,模具零件成型部分的表面粗糙度Ra≤0.2μm,配合表面的表面粗糙度Ra≤0.8μm。

表1-2 凸模垂直度公差等级

表1-3 模架形状位置精度公差等级

表1-4 塑料模具的精度等级

2)各类模具的凸、凹模之间均应有合理的间隙及其均匀性。间隙过大、过小或不均匀都会影响产品制件的质量,甚至导致模具无法正常工作。因此,确保模具图样规定的间隙是试模前的必检项目。

3)模具的不同零件应具有各自不同的力学性能(如强度、硬度、韧性等)、物理性能(如耐磨性、热稳定性、耐热性等)、化学性能(如抗氧化、耐蚀性等)以及各种工艺性能(如可铸性、可锻性、可加工性、焊接性以及可热处理性等)。在模具选材和热处理时,必须予以充分顾及。

4)在模具制造过程中,首先要查询各种零件是否已标准化。模具零件的标准化直接影响其制作周期、制造成本和制造质量。标准化程度高,不仅使成本降低、制作周期缩短和质量提高,而且互换性好。

2.模具零件的分类

模具的种类很多,其零件的形状和尺寸更是多种多样。尽管如此,按它们的结构和工作特点进行分类,不外以下两种类型:

(1)外工作型面 如各种凸模的工作表面等。

(2)内工作型面 按其结构特点分为:

1)型孔(圆形或非圆形的通孔),如冲裁模的凹模工作孔等。

2)型腔(圆形或非圆形的不通孔),如锻模模膛,塑料模和压铸模的凹模工作型面等。

3.模具零件的成形加工方法概述

对不同形状和工作特点的内、外工作型面,其加工方法也不相同。

(1)模具的切削加工成形法

1)普通切削加工与钳工的“实配法”。这是20世纪50~60年代以来使用的最传统的制模方法。其特点是精度低、再现性差、要求钳工技术水平高;冷、热加工必须配合的惟妙惟肖才能制出一套好模具。因此,传统制模方法具有质量差、生产效率低、操作者劳动强度大、零件标准化程度低等特征。

2)成形切削加工,是依靠成形刀具和成形砂轮完成简单的回转体曲面加工。这样,部分零件的精度和质量有了再现性,一定程度地提高了制模生产率,减轻了钳工的修模压力。但成形刀具和成形砂轮的制作和修磨也增加了制模成本。

3)仿形切削加工。这是一种在普通机床上增加一套仿形装置(如靠模、仿形销等)配以仿形刀具或在专用的仿形机床上进行加工来实现的模具成形方法。(https://www.xing528.com)

4)数控切削加工。数控技术置于各种切削加工后,研制出各种数控机床,如此大大提高了制模的精度和生产率。特别是高寿命刀具的出现,使数控机床加工如虎添翼。同时,大大缓解了热处理变形的压力,使制模技术得到再一次飞跃。

5)成形零件的抛研加工,是使模具获得高表面质量的重要一环。其中包括手工抛光(用砂纸、油石抛光和研磨等)、机械抛光(各种研磨机等)以及电解抛光、超声波抛光等。

机械切削加工成形和抛研工艺及其操作要点,将在第2章中详述。

(2)模具的非切削加工成形法 有以下几种:①挤压成形加工;②超塑成形加工;③铸造成形加工;④合成树脂涂覆成形加工等。

综合上述,模具的传统成形方法可归纳为图1-3所示。

图1-3 模具零件的传统加工方法

(3)模具的特种加工成形法 这是20世纪60~70年代以来国内才逐渐推广应用的制模方法。对于传统的机械切削加工与钳工相配合的制模方法而言,特种成形加工的应用可以说是一次制模技术的飞跃。因为它解决了复杂模腔和型孔的成形及精度问题。特种成形加工方法将第3章中详述。

(4)模具的现代加工成形技术 除了模具CAM技术和数控加工技术外,还有快速成形制模技术、逆向工程技术和高速切削技术等。

传统制模方法与现代制模方法的区别,主要在于前者只能通过试模来完成对模具质量的评价等,返修多,成本高;后者则是通过计算机数据模拟和仿真技术来完善模具结构,返修少,成本低。正因如此,使得制模水平得到了有效提高。表1-5所示为传统制模与现代制模的技术水平比较。

表1-5 传统制模与现代制模的技术水平比较

模具的非切削加工成形和现代成形技术,将在第5章中详述。

值得指出的是,虽然上述的模具成形加工方法很多,但目前整个制模过程却仍以机械切削加工工艺为主,用其他成形工艺弥补切削加工的不足并发挥其优势,各种方法相辅相成达到最佳的制模效果,从而提升制模水平。

4.热处理工艺在模具制造中的重要性及其应用

不容置疑,一套优质模具的两项最重要指标是其精度和寿命。模具精度主要是由前述的各种不同加工方法作保证;模具的切削加工工艺性能、使用的力学性能及其寿命,则主要由热处理工序作保证。热处理在模具制造中的重要性是不言而喻的。

热处理工序在模具零件加工过程中的安排,取决于零件材料、热处理目的以及力学性能的要求等。

1)安排在机械切削加工前的热处理工序有:完全退火、球化退火、正火和毛坯人工时效等。

2)安排在粗加工后半精加工前的热处理工序有:调质、时效和低温退火等。

3)安排在半精加工后精加工前的热处理工序有:表面渗碳、淬火、回火及表面淬火和低温时效等。

4)安排在精加工后的热处理工序有:表面渗氮、氮碳共渗、激光淬火、电接触淬火、化学气相沉积(CVD)和物理气相沉积(PVD)化合物(如碳化物、氮化物、硼化物等)等,旨在大幅度提高模具的使用寿命。

模具的热处理工艺技术将在第6章详述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。