此部分简单介绍钢制管道焊缝数字射线成像检验系统组成部分、设备安装、软件安装、软件功能及操作程序。

1.成像系统组成

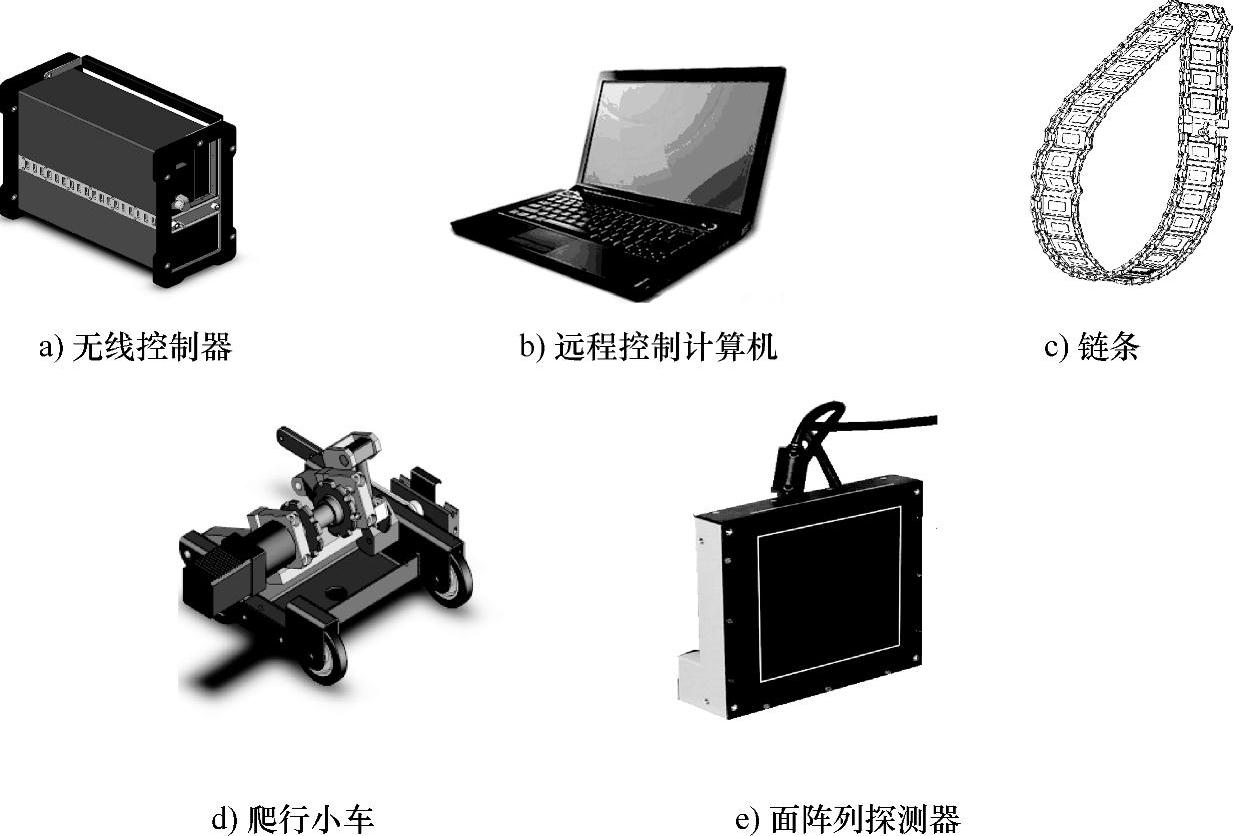

系统主要由射线机、机械工装系统、面阵列探测器、采集控制系统和远端控制计算机等部分组成。

(1)系统组成

1)射线源:根据被检工件质量要求、透照厚度、检验场地、射线能量范围、焦点尺寸和成像器类型,所选择射线源有X射线机、γ射线机等。

2)机械工装系统:用于固定、移动射线机和面阵列探测器的装置,采用机电一体化结构。源在外的管道检验,使用链条(见图5-14c)、爬行小车(见图5-14d)、面阵列探测器(见图5-14e)固定架等(见图5-15和图5-16);源在内配置专用的管道爬行器(见图3-21和图3-22)。

图5-14 钢制管道焊缝数字射线成像检验系统组成部分

3)数字采集控制箱:用于检测数据采集和保存。

4)无线控制系统:用于检测过程移动控制及监控检测质量(见图5-15a、b)。

图5-15 成像设备装置图

(2)设备安装

1)面阵列探测器安装在链条式小车中面板盒卡口中。

2)链条式小车安装:源在外检验时,小车横跨被检钢管之上,被检焊缝应位于成像板正中,小车摆好后用链条将其卡在钢管上,不能松动或过紧。

3)采集系统安装:主要是机械系统与采集控制箱之间的电缆连接。有探测器电源连接、移动控制电源连接、数据采集网线连接,这些连接按标识插入即可(见图5-15a、b和图5-16)。

4)远端控制计算机安装:将无线路由器插入采集控制箱对应接口,接收天线置于远端控制计算机USB接口,打开远端控制计算机即可进行远程控制。计算机通过无线网络保存采集数据和移动控制。

5)探测器校正:

①目的:使探测器对射线的响应趋于一致,以获得最佳的检测图像质量,剔除探测器内的坏像素。

②探测器受环境影响很大,对温度、湿度很敏感,应掌握住校验时机。

③校正方法:成像板校正应按照供应商要求进行偏离校正、增益校正和模拟校正,偏离校正根据图像质量需要经常校准,增益校正根据环境温度变化和图像质量进行校准,模拟校正可根据供应商要求进行校准。

(3)操作软件安装

1)软件安装有源在外和源在内之分,主要是移动控制不同,其他相同。打开软件安装包,按图标和对话框指示进行安装。

2)软件密码狗驱动程序用于软件保护,不能被外人使用,因此软件打开必须有密码的驱动才可以使用。

3)探测器配置文件安装:每个探测器都有对应的配置文件,如有PS1313和PS2520序列号。

(4)探测器

探测器分PS130×130和PS250×250两种尺寸规格。探测器有两个接口,一个是电源接口,一个是网线接口。

每个探测器都有一个特定的序列号,对应一个配置文件,相当于探测器的软件。

(5)探测器校正

探测器是由TFT阵列组成的,每个光敏二极管对射线的响应并不是完全一致,校正的目的就是使其输出值一致。按校正对话框,选择模式、帧频、焦距、电压、电流参数,进行增益校正完成后,为检测时需用。

(6)图像采集

按图像采集菜单,输入焊口号、焊缝位置,选好参数单击采集即可。

图像采集一般输入信息有,工程信息(工程内容)、检测信息、成像信息设备、移动控制、图像浏览与评定。

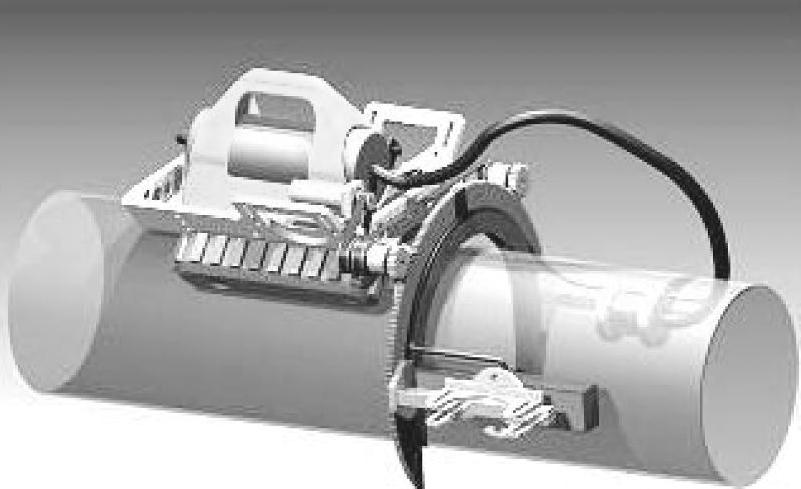

图5-16 在输送管道上组装环焊缝成像布置的示意图

安装说明:射线源和成像器都在外的双壁单影的成像模式的检测工装结构。控制箱和成像器安装在铝合成像装置图一侧,X射线机安装在另一侧。

双C型铝合金夹具,卡在筒体外圆周上,用锁紧装置锁紧,并可绕筒体圆周转动。

调节X射线机焦点—环焊缝中心—成像器中心在一直线上,按计算的成像有效长度分度进行成像。

2.使用软件安装及功能

(1)管道数字成像系统软件安装

首先将光盘中“管道DR图像文件”拷贝到D盘根目录下;在运行光盘文件时,按弹出对话框选项进行安装,至软件安装完成。这一过程相当于在计算机上安装操作程序一样。

(2)软件功能

1)软件启动:双击桌面上图标启动,显示出主界面。(https://www.xing528.com)

2)探测器建模:在软件界面上,选择探测器对应配置文件,单击初始化,完成后选择探测器模式、叠加、帧频、探测器校正、偏置校正等。

(3)图像采集与参数设定

在图像采集的界面上有焊口号、焊缝位置号;自动、手动、实时成像;自动采集配置文件;感兴趣区域设置;图像校正。

(4)图像处理

在图像处理模块上有图像反色、浮雕效果、灰度拉伸等。

(5)图像评定

对打开的所有图像进行评定,如缺陷类型、位置、长度、级别等判定,输入后单击保存即可。

(6)移动控制

移动控制包括串口设置、移动控制参数、移动控制状态指标、移动或停止等。

(7)检测信息

按实际情况填写。

(8)工程信息

按实际检测时信息填写。

3.操作程序

DR比荧光屏法、图像增强器、CR、LDA系统的使用范围广,而机动性大,可以说能放置成像器地方,就能对物体成像,就此点不亚于普通射线照相胶片法。成像中所使用配套设施(工装),按被检件属性、时间、场地、批量、标准件等条件,所配置的成像工装,最简单的是几根支撑杆到最复杂生产线上的计算机控制的机电一体化的机械传动系统。在此前提下,操作程序有简有繁,趋向不一。只能就管道数字成像系统软件安装来介绍操作步骤。

(1)成像前的准备

1)排列成像的线路,摆放电线电缆;

2)选择和测量操纵人员安全距离、场地;

3)对面阵列探测器、链条式小车、链条、采集系统、远端计算机的安装、连接;

4)开启射线计量仪处于监控状态;

5)检查各部正确性;

6)X射线机训机(按操作规程规定);

7)探测器校正;

8)准备其他辅助用具。

(2)现场成像检验

1)开机。

2)校正成像位置。

3)按标准规定放置像质计及所用标记、编号。

4)人员退出成像透照区域,监控透照区域,避免辐射损伤。

5)填写、勾选图像采集菜单中的工程信息选项、检测信息选项、成像信息参数选项、移动控制选项。

6)成像和存储。

7)进入下一幅成像程序。

8)成像后需要进行图像浏览与评片时,按选定工程号、单位工程号的菜单,选出所需显示的图像。

9)浏览、评片程序:

①选定图像的评定区域,单击自动对比度调整,拉开评定区虚线框,若不易观察,可点击灰度拉伸按钮,在弹出对话框里调整亮度、对比度按钮即可;

②图像调整清晰后,若发现缺陷,确定类型及尺寸或者数量之后,在图像下方的评片标注缺陷类型里填写类型及尺寸数量,单击评定标注里Aa按钮,然后在焊缝缺陷处单击左键即可将评定结果显示在图像中;缺陷测量用评定标注里的符号按钮,单击要测量的缺陷的一端,拉至另一端即可得出缺陷的长度;

③评定级别选定后,单击保存即完成此评定过程;

④进入下一幅的图像评定过程。

10)对需要处理的缺陷部位,按规定程序传递给施工单位处理,处理完成后,对此部位重新成像达到标准要求为准。

11)对于成像符合标准验收部分出具临时合格通知单。

(3)按合约规定出具阶段或工程项目成像检测质量报告

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。