CR操作程序为,透照(同常规照相法)→将IP板装入专用扫描盒→放入CR塔进行激光扫描→计算机显示→数字影像→初始影像→图像处理后影像。

1.透照布置

1)表面准备和制造阶段射线照相检验时机:当工件表面不规则状态或覆层可能给辨认缺陷造成困难时,应对工件表面进行适当的处理。

除非另有规定,射线成像应在制造完工后进行。对有延迟裂纹倾向的材料,通常至少应在焊后24h以后进行射线检测。

2)按被检件质量要求和成像速度,选择所需的成像板型号。

3)透照布置:包括透照方式、透照方向、一次透照长度、透照次数等符合射线照相术标准中要求,参见附录B典型成像方式和附录C。

2.管电压和射线源的选择

(1)1MV以下的X射线能量

按被检件材质种类和透照厚度以及成像板型号,选择管电压和曝光量。

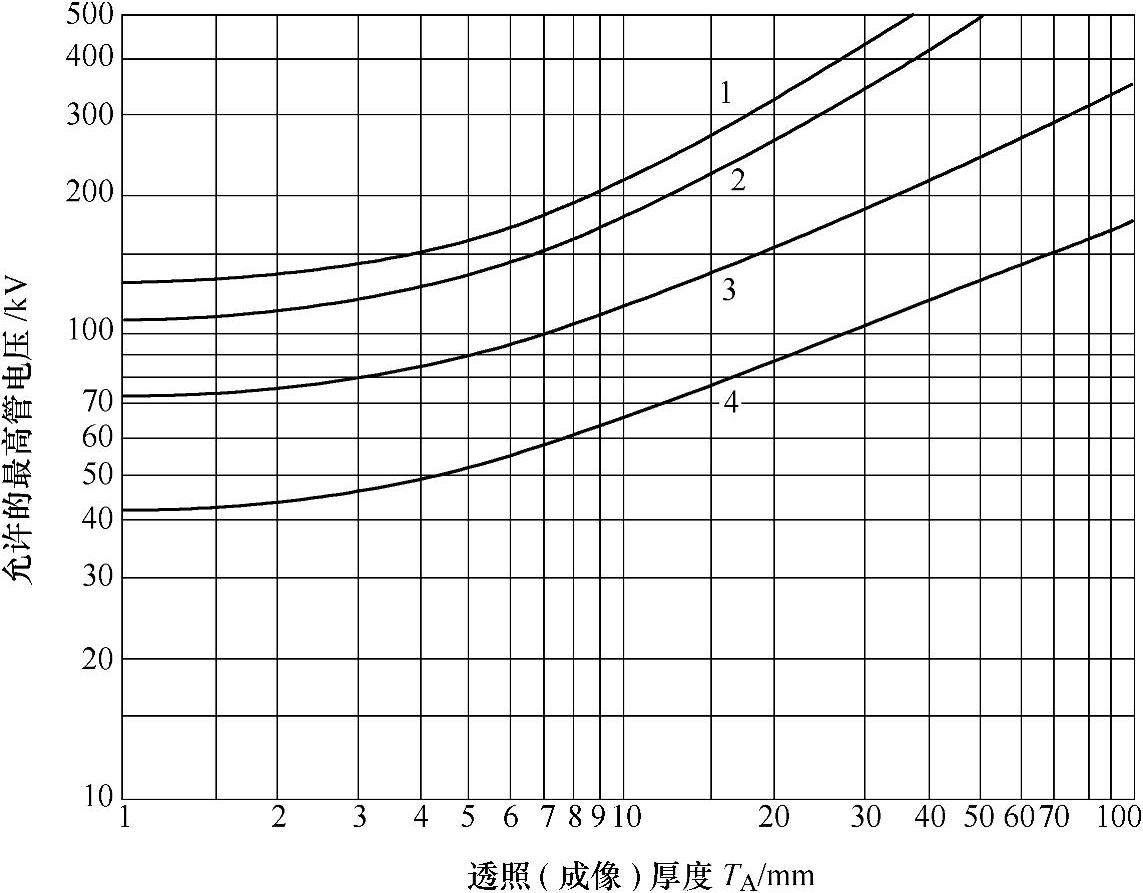

为获得良好的成像灵敏度,应选用尽可能低的管电压。X射线穿透不同材料和不同厚度时,允许使用的最高管电压应符合图5-10中规定。

图5-10 500kV以下X射线设备透照厚度使用最高管电压曲线图

1—铜、镍及其合金 2—钢 3—钛及其合金 4—铝及其合金

IP成像板的IP层(粗粒度)具有较高的结构噪声,应采用的X射线管电压大约比图5-10中数值低20%的B级检测电压值。

高清晰度成像板,相似于X射线胶片并具有低噪声结构(细粒)可以用图5-10中管电压曝光,并能显著提高信噪比。

(2)其他辐射源

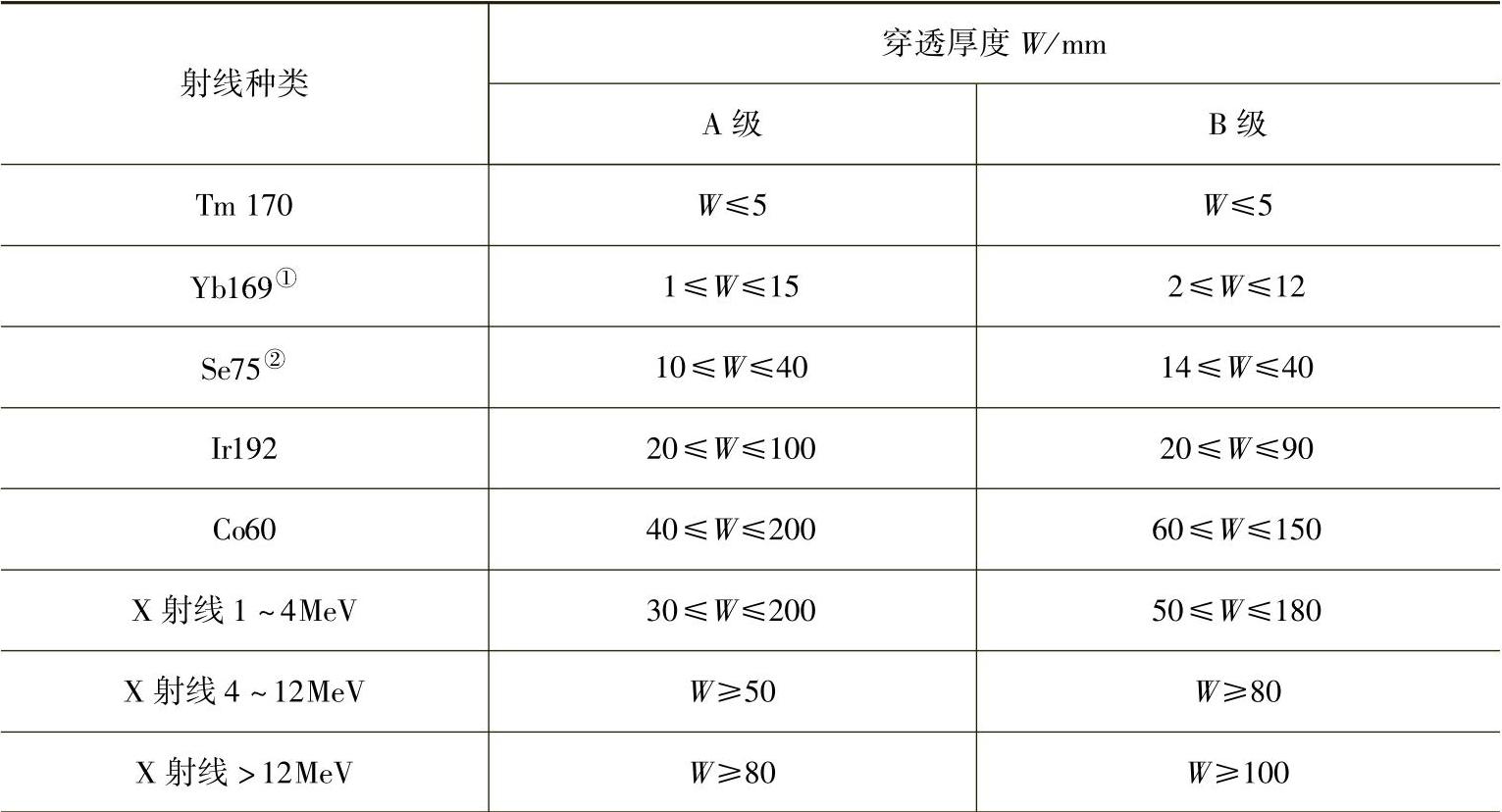

伽马射线源和高于1MeV的X射线设备,X射线和γ射线源允许穿透厚度范围列入表5-4。经合同双方协商同意,采用Ir192源时,最小穿透厚度可降至10mm;采用Se75源时,最小透照厚度可降至5mm。

表5-4 γ射线和1MeV以上X射线对钢、铜和镍基合金材料所适用的透照厚度范围

①对铝和钛的穿透厚度为A级时,10<W<70;为B级时,25<W<55。

②对铝和钛的穿透厚度为A级时,35≤W≤120。

对于较薄的工件,Se75、Ir192、Co60等γ射线成像的缺陷检测灵敏度不如X射线,但由于使用X射线机有困难时,可在表5-4给出的穿透厚度范围内使用γ射线。

在某些特定的使用场合,只要能获得足够高的图像质量,也允许将穿透厚度范围放宽。

用γ射线成像时,射线源到照射位置的往返传输时间应不超过总曝光时间的10%。

3.成像板扫描系统和金属屏

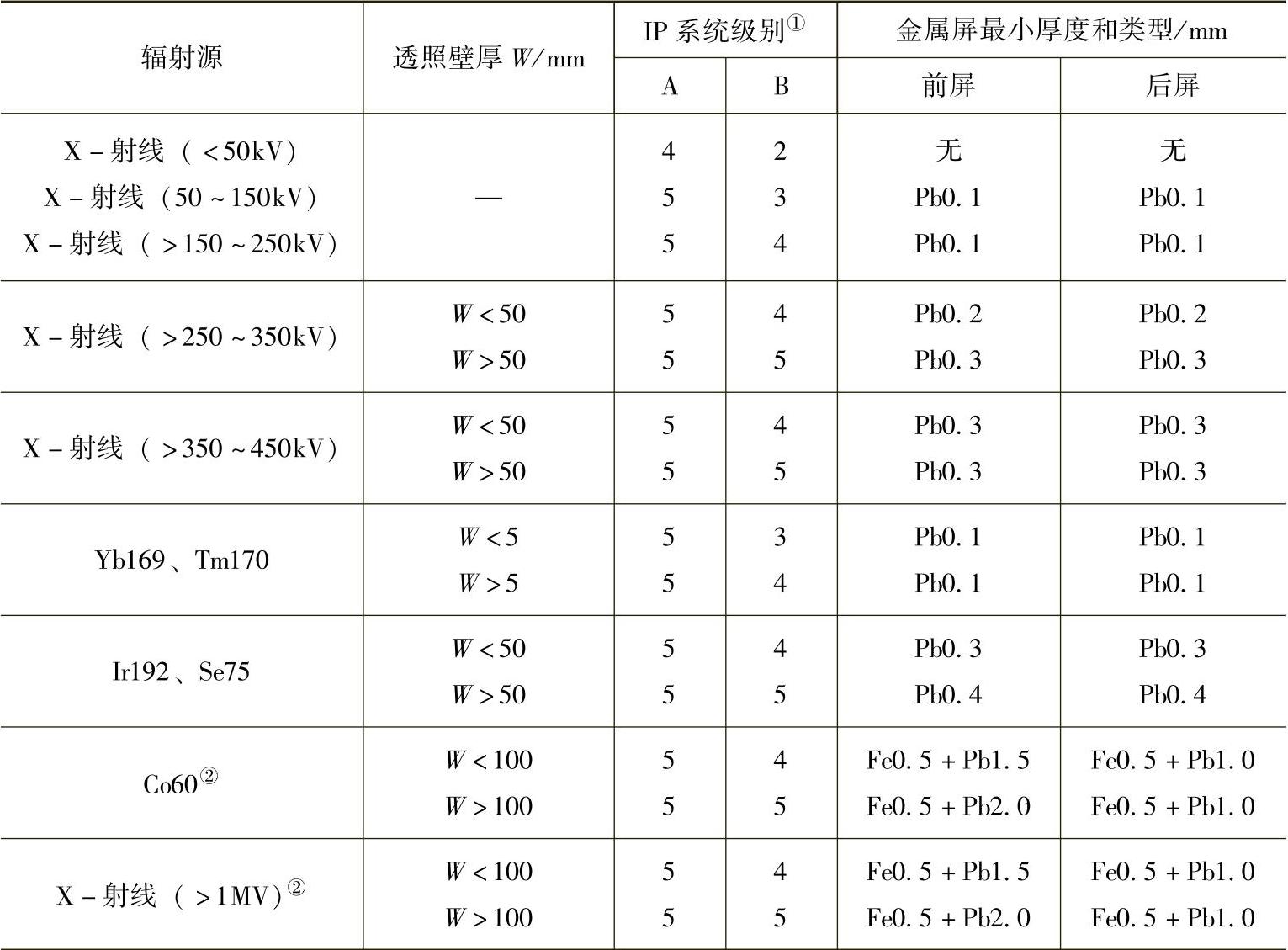

对于X射线计算机射线检测,IP扫描器系统类应当使用对应在EN 14784-2:2005的规定。IP系统类规定在EN 14784-1的最小信噪比值(SNRIPX)在表5-4中给出值。

对于不同的辐射源和壁厚范围,在表5-5和表5-6列出了最低IP系统级别的要求,并推荐了屏的材料和厚度。当使用铅屏,IP与屏之间必须接触良好。其他屏厚度和材料也可以使用达到规范所需的图像质量要求。(https://www.xing528.com)

表5-5 IP-系统级别和X射线计算机射线成像用的金属屏(钢铁、铜和镍及其合金)

①更高的IP系统级别也可以使用。

②如果是多重的(Fe+Pb)屏,钢屏应位于IP和铅屏之间。为保证图像质量,可用铜、钽或钨屏替代Fe或(Fe+Pb)屏。

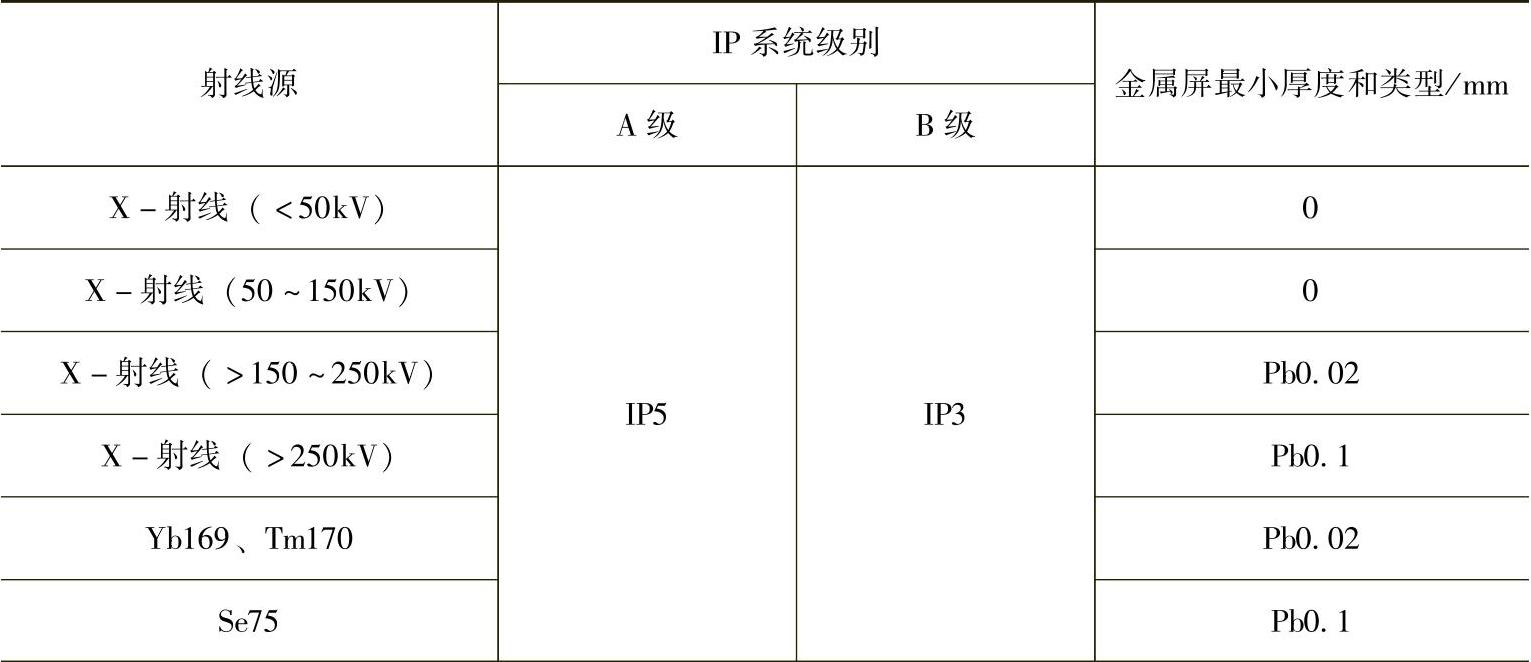

表5-6 IP系统级别和铝、钛的金属屏

注:更高的IP系统级别也可以使用。

如果有必要,一个适当的厚度至少1mm的铅板,或至少1.5mm的锡板,放置在IP屏后面作IP背向散射屏蔽。

检查背向散射辐射,用铅字母B(高度至少10mm,厚度最小1.5mm)放置在每一个暗盒上。如果B字符号较清淡图像记录在数字图像上,它应被拒绝。如果在射线照片B记录影像高强度或不可见的是可接受的,并且显示了良好的保护对散射辐射。

4.透照最小距离

所选用的射线源至工件表面的距离f应满足以下各式要求:

A级射线检验技术:

AB级射线检验技术:

B级射线检验技术:

式中 df——有效焦点尺寸(mm);

b——工件表面至IP板距离(mm)。

5.散射线屏蔽

散射线的屏蔽、像质计的使用及放置、标记的使用及放置,按常规射线照相胶片法标准中的相关规定。

6.IP板处理

经X射线曝光后保留有潜影的图像信息在IP板上,置入CR读出器内扫描、模数转换成数字信号存入计算机内。

7.图像显示和图像处理

存入计算机中的数字信号被重建为可视影像在显示器上显示;根据需要对图像进行数字处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。