在讨论射线成像检测系统的图像质量时,首先要评价的是实时射线成像系统的质量特性,如系统分辨率、灵敏度、最高承受电压、系统稳定性、系统连续工作时间、图像采集、图像处理速度、检测效率、图像一次性检验范围、图像动态范围、系统抗干扰性、系统寿命等多项指标,其中最重要的指标是系统分辨率。因为系统中的每一个子系统发生变化,都会引起系统分辨率综合性能变化,所以系统分辨率指标是整个成像系统性能的综合反映,系统分辨率高,表示系统的技术性能好。又因为系统分辨率是系统设备客观性能的反映,仅与系统的构成及其性能有关,与检验工艺方法无关,所以系统分辨率又称为固有分辨率。这样在固有分辨率的成像检测系统中图像性能主要指标应包含图像分辨率、图像不清晰度、对比灵敏度,以及像质计灵敏度。

工业数字成像标准所规定的分辨率是在显示器上加以辨认,因此显示器的分辨率将是一个重要影响因素。另外,数字化图像除对比度和清晰度外,还包括图像质量和图像噪声。

为了便于理解,可将上述几项指标对应于胶片照相的颗粒度、不清晰度和对比度,但并不能等同(仅供参考),因为成像和胶片照相技术在原理上不同,所以许多概念和定义也不相同,两者之间存在着实质性的区别。

1.空间分辨率

空间分辨率包括系统分辨率和图像分辨率,前者为线对测试计紧贴在接收转换装置输入屏表面的中心区域,后者是线对测试计贴在成像试件外表面上成像后,再在显示器屏幕上显示图像可识别的线条分离的最小间距,单位用Lp/mm(线对/毫米)表示,也可用双丝像质计来测定。因工业射线成像检测系统的设备配置不同,系统分辨率也不同,系统的设备确定之后,系统分辨率便是一个确定的参数,以此为基础才能确定图像性能指标。

在射线检测工艺中,通常以系统分辨率作为已知参数来确定其他检验参数。如图像最佳放大倍数M、系统不清晰度Ui。

(1)系统分辨率指标

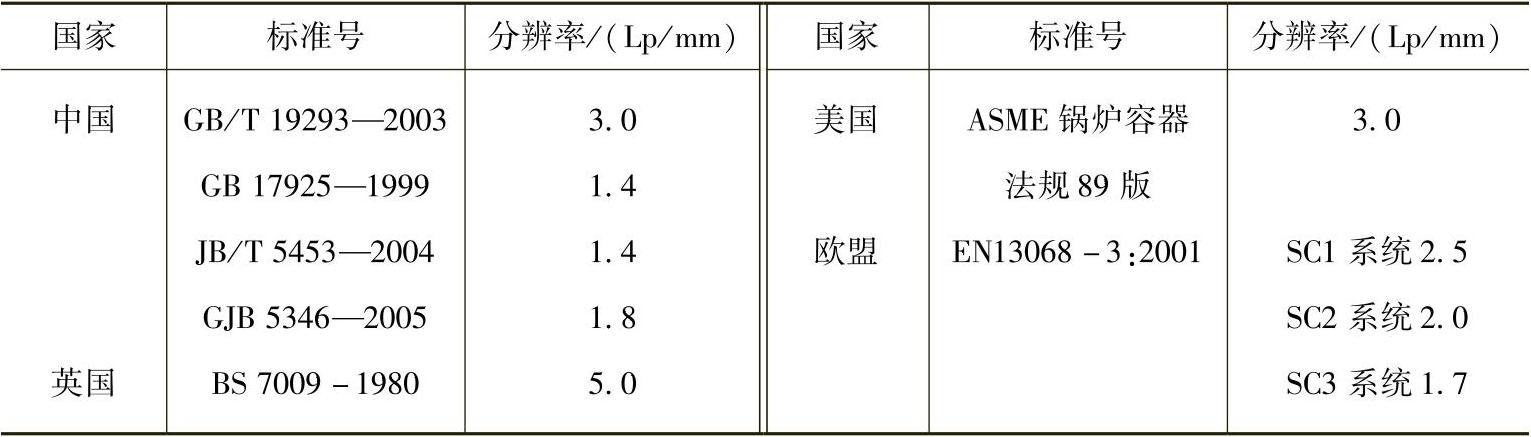

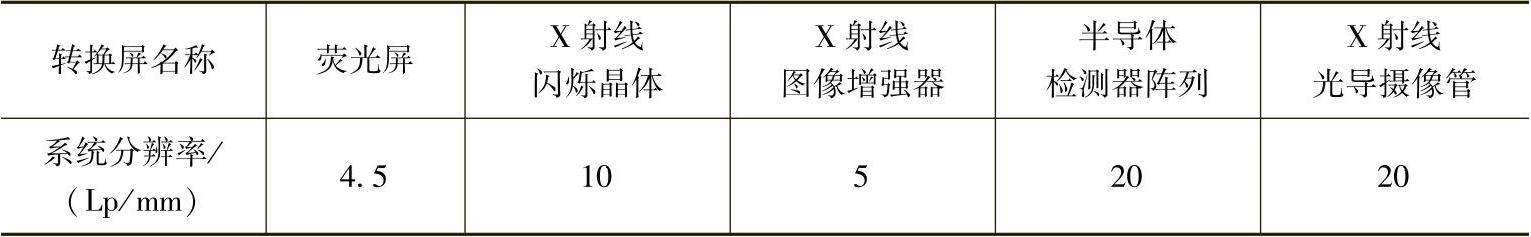

系统分辨率是根据成像检测系统不同设备装置及成像级别要求划分系统分辨率的指标。各国的现行标准规定的指标也不相同,见表4-1。若按转换屏类别标注的分辨率,见表4-2。

表4-1 系统分辨率指标

表4-2 成像系统的接收转换屏分辨率

此外,有资料把分辨率指标划分为A、AB、B三个级别管理,A级的系统分辨率指标定为≥1.4Lp/mm,用于普通产品检验;AB级为≥2.0Lp/mm,用于较重要产品检验;B级≥3.0Lp/mm,用于重要产品检验。

(2)图像分辨率

图像分辨率定义为显示器屏幕图像可识别的线条最小分离间距。它取决于系统分辨率和显示器分辨率。在相同系统分辨率条件下,图像分辨率随成像物体厚度而改变。

系统分辨率与图像分辨率的关系是放大倍数等于或接近于1时的图像分辨率,它排除了工艺因素对图像质量的影响,纯粹反映射线成像设备自身的分辨能力。当放大倍数大于1时,用小焦点射线源,图像分辨率一般高于系统分辨率;若用较大焦点尺寸,由于几何不清晰度的影响,图像分辨率可能会低于系统分辨率。

2.清晰度

清晰度的概念是清楚,而在荧光屏法或X射线胶片照相法,没有给出完全清晰物体的轮廓,在任何记录影像平面上要想获得“阶边”影像的突变、不连续的亮度或黑度那是不可能的,因为平面上影像都是由感光质点的最终尺寸所构成的。从清晰度测量和人眼观察的局限性方面来讲,很难找到客观评价清晰度准则。根据射线照相底片上影像边缘模糊程度,可以判断出清晰度的高低,而模糊程度可通过测量或计算得到。射线照相底片影像不清晰度就是边界模糊区域宽度,由此可用不清晰度来间接评价清晰度。对于图像清晰度是射线成像过程中,一个敏锐的棱边会产生模糊区域宽度,也可用图像不清晰程度来间接评价图像清晰度。

造成影像不清晰度有多种原因,一般成像的图像在静止观察中,实际上是由两类不清晰度来决定的,即几何不清晰度Ug和荧光屏不清晰度Uf。

(1)几何不清晰度Ug

由有限的焦点尺寸df所引起的半影像图像密度叫几何不清度Ug,计算式为

式中 Ug——半影图像宽度;

df——有效焦点尺寸;

M——放大倍数;

a——焦点至缺陷距离;

b——缺陷至荧光屏的距离。

一般认为,半影图像是不可靠的,随着df增大或b的增大,或a的减小缺陷影像的本影(暗影图像)区减小,半影区将扩大到临界状态(极限值)时,即本影缩小为一个点;如果再扩大,缺陷本影消失,影像只由半影构成,对比度将显著下降。有关暗影图像的极限条件式为

根据式(4-1)和式(4-2)可得出,为得到最佳清晰度,Md应远大于Ug。

当

Md=Ug (4-3)

这是理想的荧光屏清晰度最小的情况。在此类条件下,最小可观察缺陷尺寸d乘以放大倍数M,应不小于荧光屏引起的不清晰度Uf,即

Md≥Uf (4-4)

(2)荧光屏不清晰度Uf

荧光屏不清晰度(屏的固有不清晰度)主要由屏的荧光物质性质、颗粒尺寸、荧光屏厚度和荧屏结构等因素决定的。

(3)总不清晰度Uo

图像总不清晰度Uo由几何不清晰度Ug和屏固有不清晰度Uf来决定的,一般写为

Uo=(U3g+U3f)1/3 (4-5)

如果工件在移动过程中观察,必须考虑运动不清晰度。

对荧光屏检验系统来说,图像不清晰程度是输入屏不清晰度、像素尺寸、电视扫描光栅以及电视摄像机分辨率的综合效应。总的图像不清晰度大约为0.4~0.6mm。对数字化图像还有图像噪声,它会损害灵敏度细节。

3.对比度

(1)工件对比度

部件(物体)对射线强度衰减差异是产生对比度的根本原因,根据单色射线强度吸收定律导出主因对比度(工件对比度)为

或ΔI=-μIΔX (4-7)

式中 I——射线强度;

μ——线吸收系数;(https://www.xing528.com)

ΔX——吸收体厚度差。

对荧光屏来说,工件对比度是指由于物体厚度ΔX的变化引起的局部亮度变化。荧光亮度L[mla(毫朗伯)](1mla=3.1831cd/m2)与射线强度I[R(伦琴)](1R=0.258×10-3C/kg)的关系,可以写成下式:

L=mI (4-8)

或ΔL=mΔI (4-9)

式中 m——比例常数;

L——荧光屏亮度。

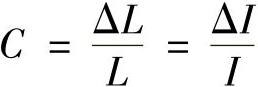

综合上述方程可得

式中 C——对比度;

ΔL——吸收体厚度变化;

ΔX——引起的局部亮度变化。

由公式可以看出,影响对比度的因素是线吸收系数μ,是随着千伏值的变化而反映出来的,荧光屏效率对工件对比度的影响,是通过入射X射线转换成光子能力和荧光屏的亮度B响应而反映出来的。

(2)可见对比度

在实时射线成像过程中,观察到的对比度除受荧光屏响应影响之外,还受到其他因素影响。为此,必须把所有影响对比度的因素都包括进来,这就要求确定输出强度对比度与输入强度对比度之间的比例常数,即灰度系数γ。计算式如下:

或 式中的符号含义同前。

式中的符号含义同前。

组合系数的γ值是实时射线成像过程中各单元的综合结果。例如在光导摄像管电视回路中,系统的γ值由下式组成:

γ=γ1γ2γ3 γ4 (4-13)

式中 γ——整个X射线电视系统的灰度系数;

γ1——荧光输入屏的灰度系数;

γ2——电子放大器部分的灰度系数;

γ3——光导摄像管的灰度系数;

γ4——电视显像管的灰度系数。

一般情况下,γ1=1.0,传统的闭合电路电子放大部分的γ2=1.0(最大),γ3=0.9,γ4=3.0,尽管在电视回路中可以得到相当大的对比度,但考虑人眼的最后像元,人眼的灰度系数是非线性的,而且小于1,一般为0.3,当亮度增加时,这个值还会迅速降低。

如果考虑到散射,则 公式将变为

公式将变为

或

式中 Is——散射线强度;

I——一次透射射线强度;

n——散射比。

(3)对比灵敏度

X射线荧光屏检验法的对比灵敏度是X射线吸收、荧光屏响应、可见光响应的函数,对比度ΔL/L=-μΔX在式(4-6)~式(4-10)已经推导出。在0.003~3cd/m2(0.001~1mla)亮度范围内,可以识别出来的ΔL/L值是

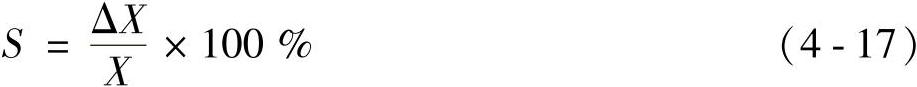

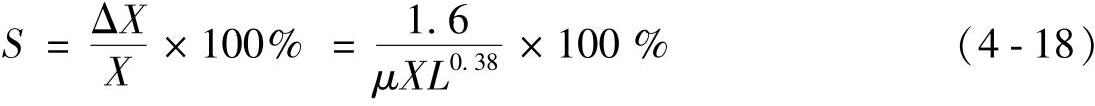

将ΔL/L值代入得出可识别工件对比度ΔX/X,以百分比表示灵敏度S时,则有

式中 ΔX——厚度差;

X——工件厚度。

考虑散射线影响,则灵敏度为

式中 n——散射比(n=Is/I)。

上式表明,对比灵敏度随着亮度的增加而提高,因此高强度X射线管可以通过提高荧光屏的亮度来提高X射线荧光屏检验灵敏度。

上式灵敏度是对比灵敏度,不能检出细节尺寸,假设空穴深=直径=ΔX,则灵敏度为

式中 M——放大倍数。

对比灵敏度可定义为从显示器图像中可识别的透照厚度百分比即ΔX/X,它限定所揭示沿射线束方向的缺陷的最小尺寸,可用金属丝像质计来评定,以显示最小金属丝直径与被检厚度的百分比来表示。美国ASME E1647标准规定采用对比灵度度试块测定图像对比灵敏度。试块简图如图3-19所示,试块尺寸见表5-3所列,具体用法见5.2.2节。

4.像质计灵敏度

胶片照相法中,像质计是定量评价射线底片影像质量工具,以像质计灵敏度为依据。在实时射线成像检测系统里,以像质计灵敏度来监测图像质量。使用中值得注意的是图像上像质计灵敏度与胶片上像质计灵敏度一样时,但成像系统的裂纹灵敏度也可能很低劣的。这是因为金属丝像质计灵敏度主要取决于对比度参数,而裂纹灵敏度则更多地取决于图像不清晰度。为此,ASME《锅炉压力容器法规》、BS3971、IIW等标准规定对检出灵敏度要求高的平面状缺陷如裂纹、未熔合、未焊透等缺陷,其图像质量必须高于常规金属丝型或孔型像质计灵敏度值,并需补充测定图像不清晰度,上述两项指标必须同时满足。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。