射线成像综合质量信息系统,最终是以显示的图像质量来衡量的。而成像系统性能和图像质量,是依据相关标准规定的技术指标,并用图像质量指示器,简称IQI(像质计)、透度计、双丝像质计和线对测试卡等不同图像质量监测工具,对图像质量进行检查和定量评价。

像质计是使用与被检工件材质相同或相近的材料制成。工业射线照相用的像质计有金属丝型、孔型和槽型三种基本形式。其中金属丝型应用最广,中国、日本、德国、英国、美国、俄罗斯等国以及国际标准均用此种形式像质计。美国还用平板孔型像质计;英国、法国采用阶梯孔型像质计;俄罗斯等国还有槽型像质计。

1.像质计

金属丝型像质计的丝径变化规律分为等差数列、等比数列、等径、单丝几种形式。中国采用等比数列像质计,线径公比为 系列像质计,其相邻金属丝的直径之比为

系列像质计,其相邻金属丝的直径之比为 ≈1.25。有关像质计结构、材质、型号、适用范围在JB/T 7902—2006标准中都有具体规定。

≈1.25。有关像质计结构、材质、型号、适用范围在JB/T 7902—2006标准中都有具体规定。

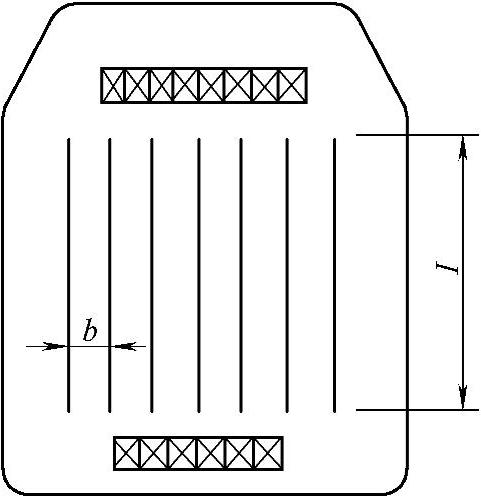

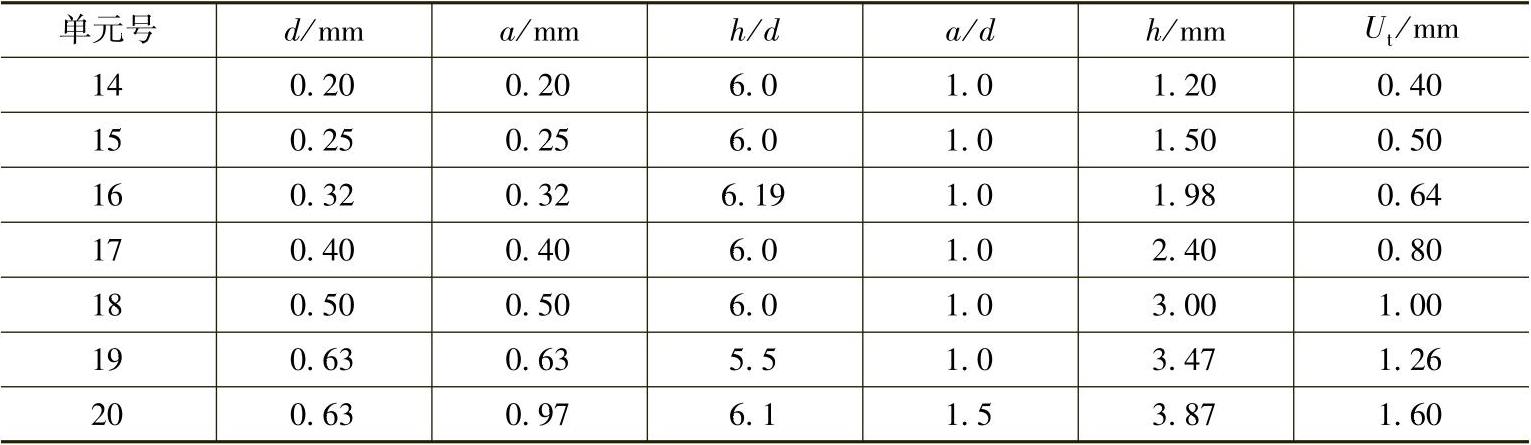

金属丝型像质计如图3-13所示。它是用相同材质和长度的不同直径金属丝组成,以七根编号相连续的金属丝为一组,按丝径大小顺序,规定间距平行排列共分4组,每组封装在对射线吸收系数很低的透明材料中,并放置一定标志字母和数字,见表3-8。

图3-13 金属丝型像质计

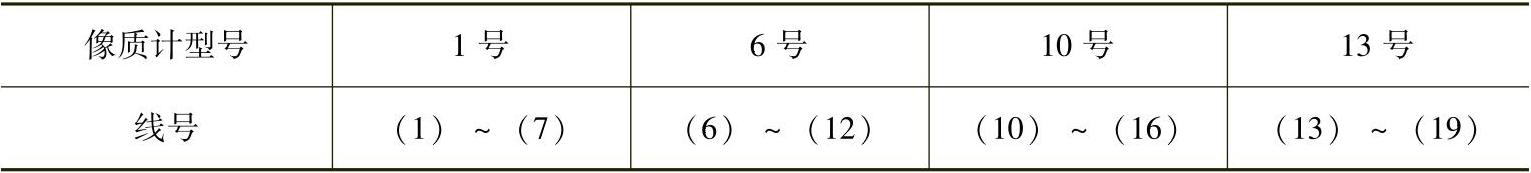

表3-8 像质计型号及对应线号

金属丝型像质计表示射线成像的相对灵敏度K按式(3-3)计算:

K=d/T×100% (3-3)

式中 K——丝型像质计射线成像相对灵敏度;

T——被检工件穿透厚度,(mm);

d——在图像上可辨认到最细丝线的直径,(mm)。

2.平板孔型像质计

平板孔型像质计,是在均匀厚度的平板上钻有规定尺寸、位置的通孔制成,美国ASTM、ASME规范和MIL标准,以及欧洲EN 1435标准均用此种像质计。

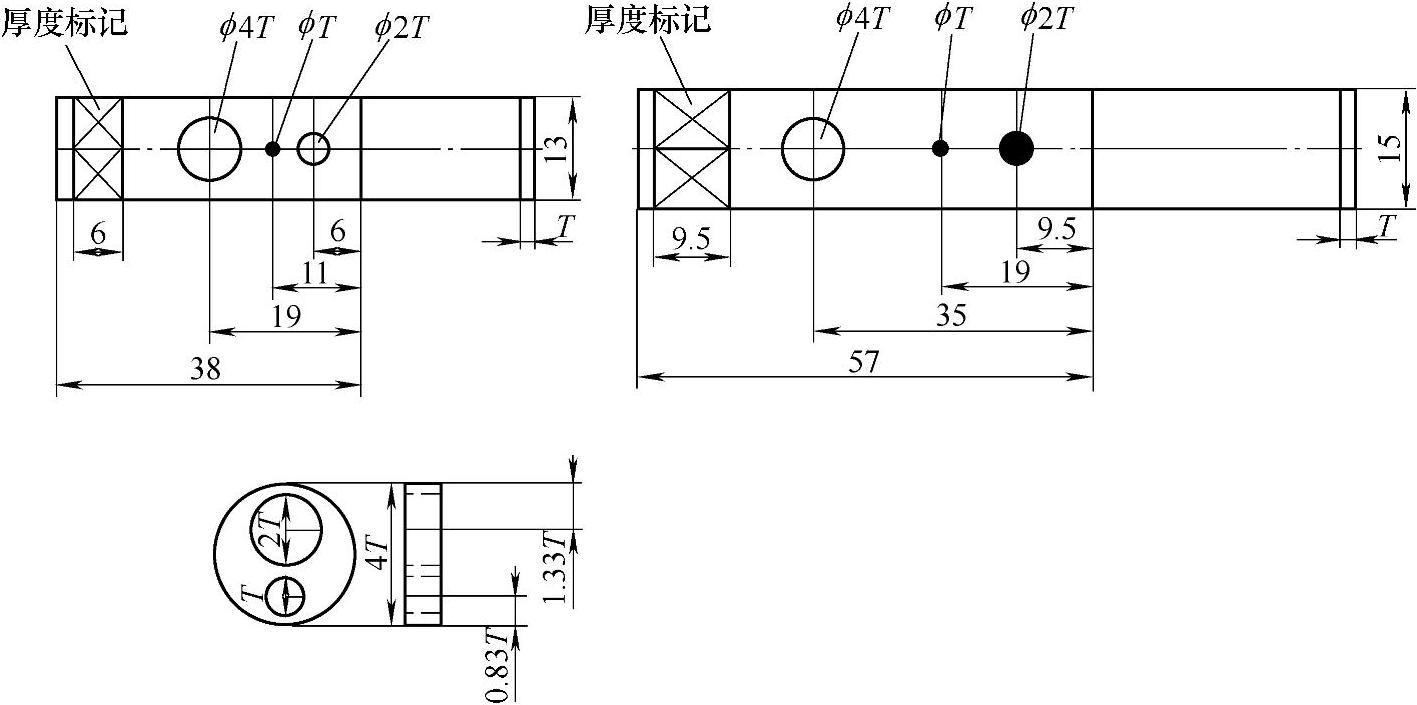

平板孔型像质计,是使用与被检部件材质相同或相近的材料制成,其形状和尺寸如图3-14所示。像质计厚度T分别为透照厚度的1%、2%、4%,所钻的通孔直径分别为1T、2T、4T。像质计有矩形和圆形两种,后者适用大厚度部件透照。

图3-14 平板孔型像质计结构

三种厚度平板孔型像质计,规定了9个灵敏度级别即,1-1T、1-2T、1-4T、2-1T、2-2T、2-4T、4-1T、4-2T、4-4T。

质量等级标志的第一个数字为透度计的厚度,以试件厚度百分数表示;第二个数字为透度计小孔直径,以透度计厚度T的倍数表示,即1T、2T、4T。

为了比较各等级显示孔径百分比灵敏度,可用式(3-4)等效灵敏度公式计算:

式中 X——透照厚度;

h——像质计上可识别最小孔径;

T——像质计板厚度。

3.阶梯孔型像质计

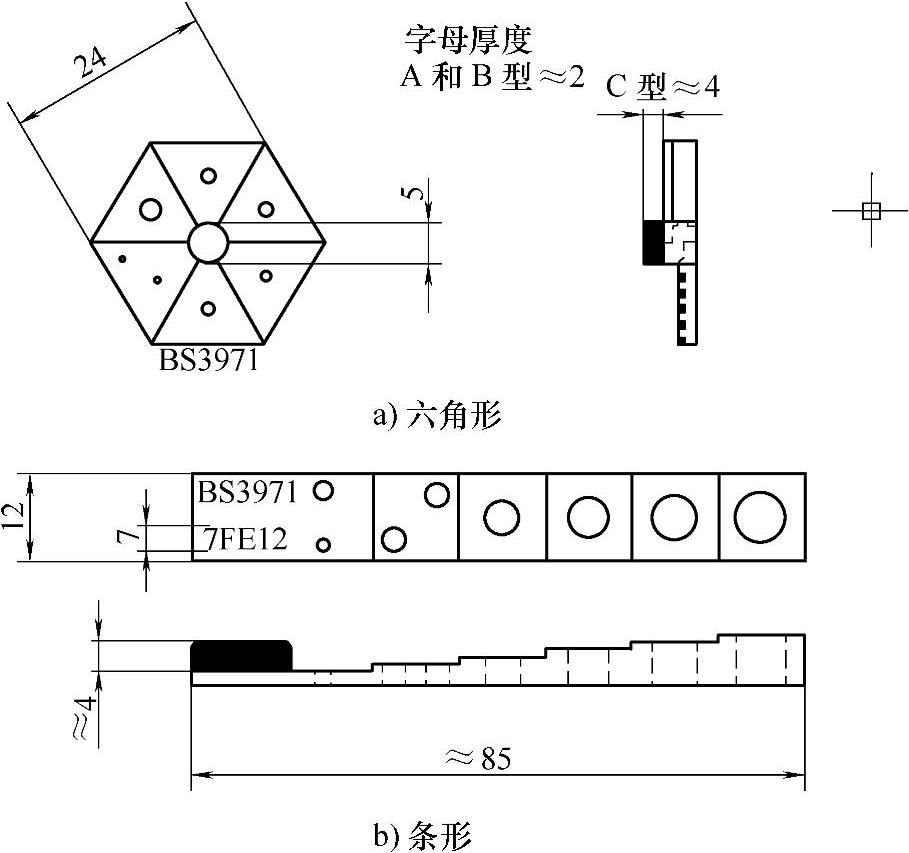

阶梯孔型像质计为英国、法国标准中采用的像质计,是使用与被检部件材质相同或相近的材料制成,如图3-15所示。英国BS 3971标准规定,阶梯孔型像质计均由一系列厚度均匀金属板组成,并在每块板钻垂直板厚通孔,孔径等于板厚(误差±5%),孔径按表3-9选定。表3-9中1~8阶梯每阶层钻两个孔,孔径边缘不小于3mm;9~18阶梯每层正中位置各钻一孔。为使用方便,便于弯曲,可将金属分成小块,夹在吸收较小的塑料或橡胶薄片中。各阶梯应做成方形三角形,每边长12.5mm,在多种场下使用六角形阶梯孔型像质计较方便。

图3-15 阶梯孔型像质计结构

表3-9 孔和阶梯尺寸 (单位:mm)

4.槽型像质计

槽型像质计是俄罗斯等国使用的像质计,是使用与被检部件材质相同或相近的材料制成,在2mm厚板上刻出宽1.5mm、长10mm的槽,槽深以0.1mm为最小,并以0.1mm的差值,按等差级数递增到0.5mm;在厚度为4mm、5mm、8mm厚度板上,刻有宽度分别为2mm、2.5mm,长15mm的槽,槽的深度各不相同,如图3-16所示。

(https://www.xing528.com)

(https://www.xing528.com)

图3-16 槽型像质计结构

5.双金属丝型像质计

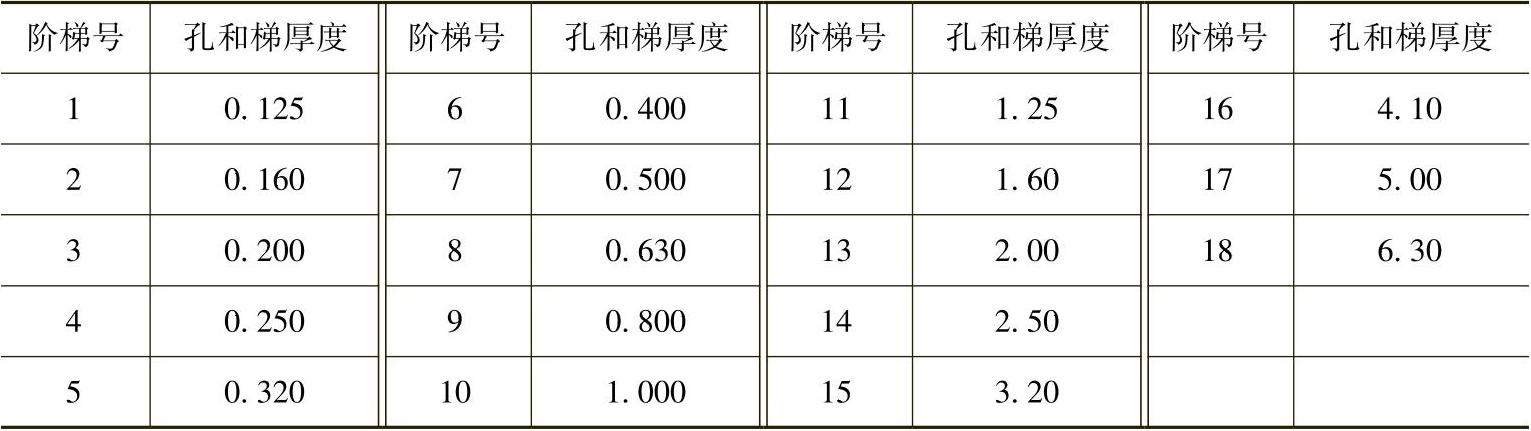

双丝型像质计在英国BS 3971标准中规定的Ⅲ型像质计,其中分ⅢA型和ⅢB型两种型式,这两种型式的细节及使用均不同。ⅢA型适用于透照厚度小于90mm的钢材(或其等效值),ⅢB型适用于透照厚度大于90mm的钢材(或其等效值)。

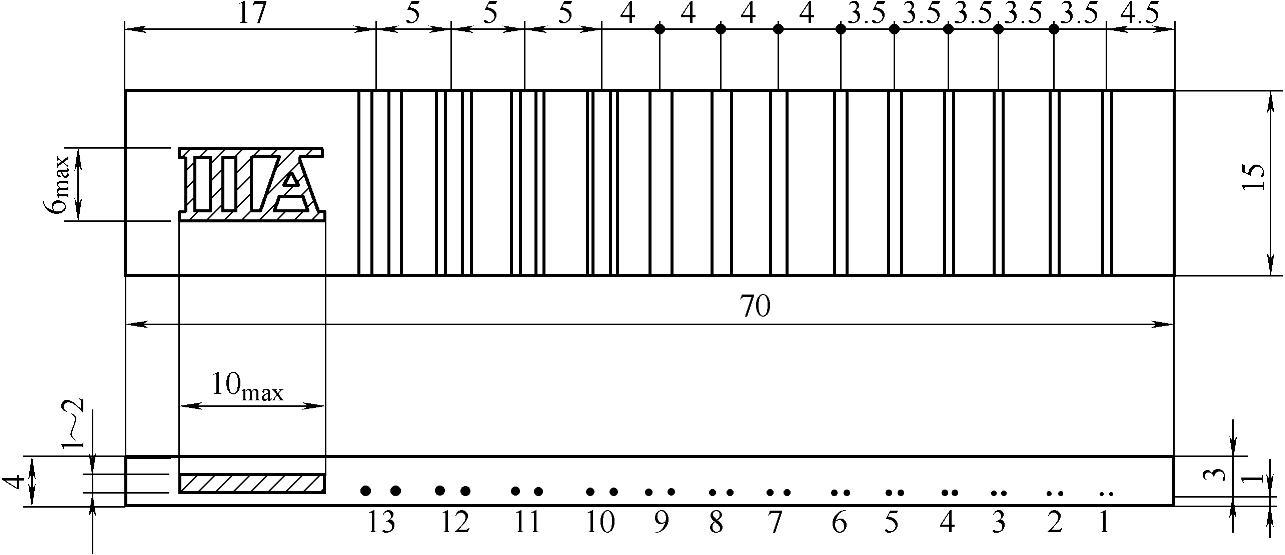

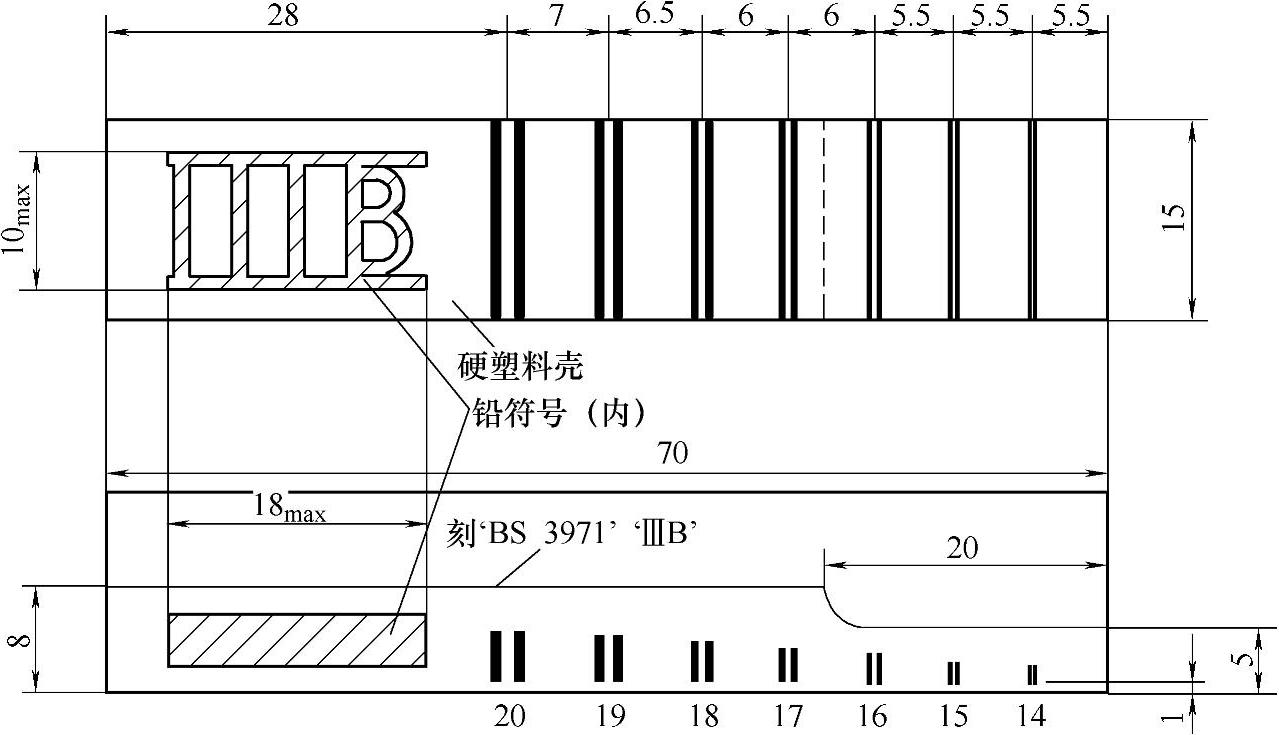

双丝型像质计的双丝单元应由数对长15mm的直金属丝组成。ⅢA型金属丝截面是圆形的,ⅢB型金属丝截面是矩形的。金属丝直径、宽度、间距及其他尺寸见表3-10和表3-11,双丝型像质计结构如图3-17和图3-18所示。

表3-10 单元丝直径/不清晰度(ⅢA) (单位:mm)

表3-11 单元尺寸/相对不清晰度(ⅢB)

图3-17 BS 3971ⅢA型双丝像质计结构

图3-18 BS 3971ⅢB型双丝像质计结构

双丝型像质计各单元中的金属丝应平行放置,并紧靠壳体一侧表面。该壳体对X射线吸收较小,尺寸不超过图3-17和图3-18所示数值。

ⅢA型双丝像质计,在硬塑料壳中列有13对金属丝单元(每对金属丝截面均为圆形),单元尺寸按公比1.25分级,单元1~10为铂丝,单元11~13为钨丝。

ⅢB型双丝像质计,在硬塑料外壳中列有7对金属丝单元(每对金属丝截面均为矩形),单元尺寸见表3-11。单元14~20为钨丝。

Ⅲ型双丝像质计,适用于任何材料的射线照相、射线成像系统和图像不清晰度以及分辨率的测量。

使用Ⅲ型像质计测量图像不清晰度是识别影图像刚好从两根分离的金属丝重合成单根时的最大单元(即此时重合直径最大的一对金属丝),可作为分辨率的依据。总不清晰度Uo可由下式给出:

Uo=d+a (3-5)

式中 d——金属丝宽度;

a——单元中间距。

6.系统分辨率测试计(线对测试卡)

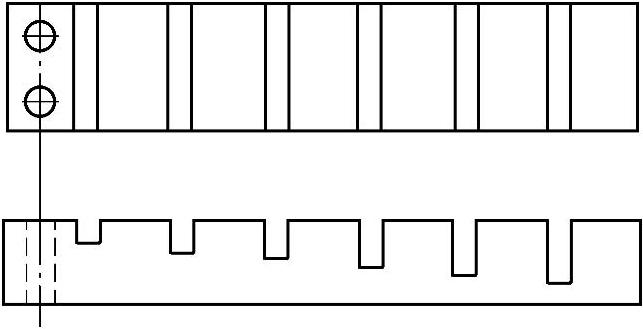

线对测试卡分为平行排列形式和扇形排列形式两种类型,如图2-13所示。

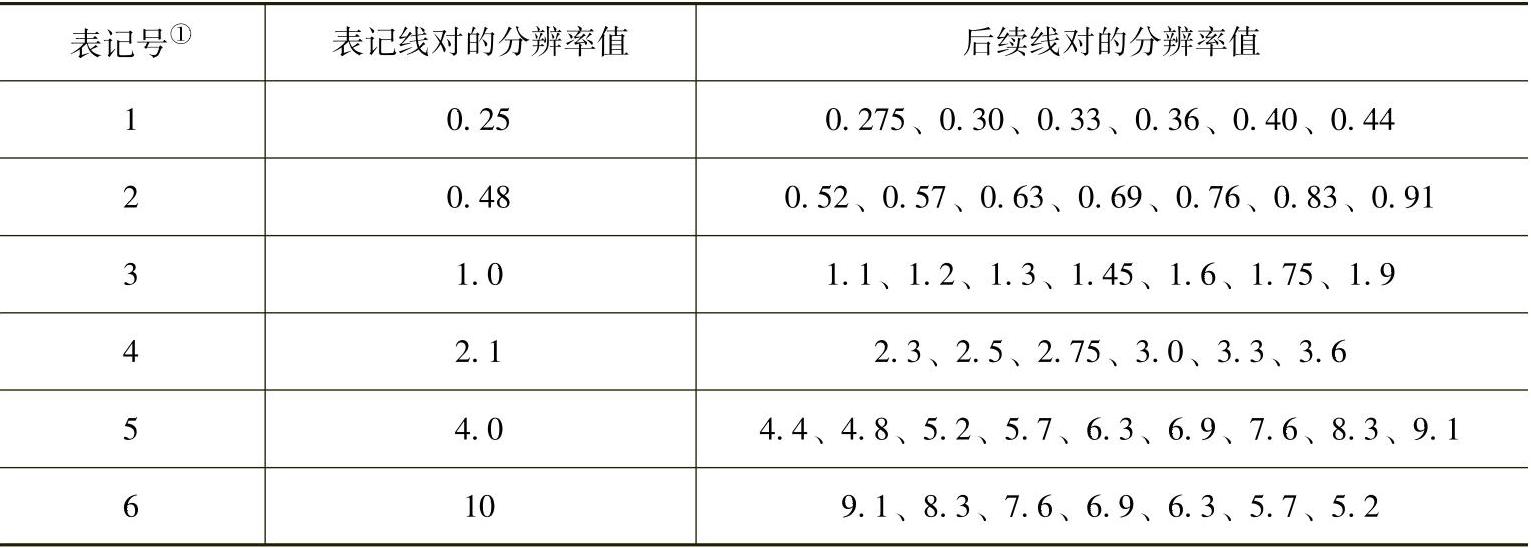

这两种类型测试卡,都是射线成像系统空间分辨率测试器具。可用来测试系统的分辨率和系统固有不清晰度;可用来测试图像分辨率和不清晰度。对扇形的线对测试卡使用非常方便,可直接读取分辨率数值,但测定值不会很精确。平行线对测试卡,应按线对上方的方块标记数读出刚刚不能分开的线对顺序位置,然后查表3-12得到相应的分辨率值,测得值比较准确。

表3-12 Typ56线对测试卡分辨率值

①表记号为线对测试卡中线对上方的方块,标记号按图中从左至右顺序为1、2、3……。

线对测试卡是由高密度材料(常用铅箔)的栅条和间距形成占空比为1∶1的线对图样,密封在低密度材料(常用透明塑料薄板)中构成。塑料厚度约为1mm,铅箔厚度等于最窄栅条宽度。测定时刚刚不能区分为条和空(或可区分条和空中宽度最小条和空)所对应线对值即为分辨率值。

7.对比灵敏度质量指示器

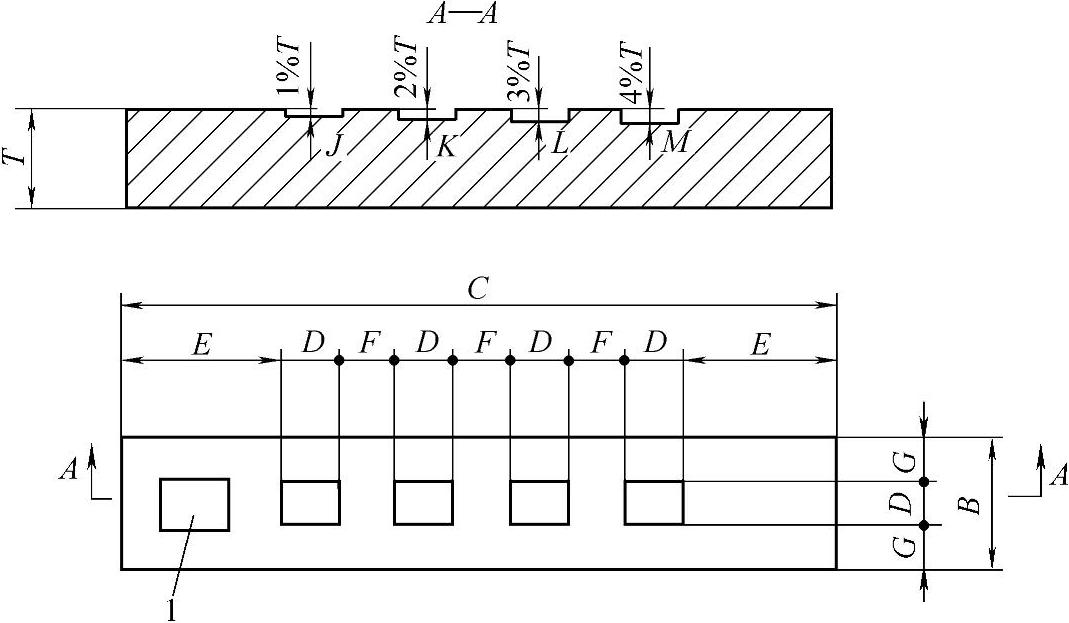

对比灵敏度质量指示器是在ASTM E 1647-1998标准中规定的指示器。有三种指示器分别由铝、铜和不锈钢材料制成,指示器的外形尺寸如图3-19所示。壁厚度差别用铣削成台阶J、K、L和M分别是指示器总厚度T的1%、2%、3%和4%。

对比灵敏度质量指示器外形尺寸:

B=19mm;C=76.2mm;D=6.4mm;E=15.9mm;F=6.4mm;G=6.4mm

图3-19 对比灵敏度质量指示器结构

对比灵敏度质量指示器是测定射线成像系统对比灵敏度的器具,测量是沿射线束方向所能显示最小缺陷尺寸,通常用ΔT/T百分比表示(T透照厚度)。它是射线成像检测系统综合性能的一个主要指标。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。