行驶系统由叉车车架、驱动桥和转向桥组成。行驶系统基本上是通过电门开关,预热与起动开关起动发动机,再通过加速踏板、离合器踏板、变速操纵杆等来操作。

1.叉车车架的损坏与修理

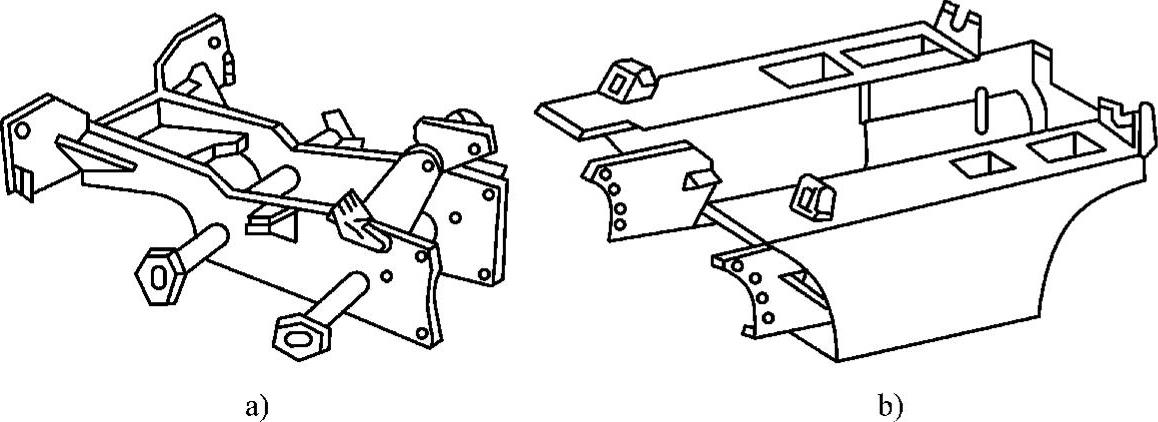

叉车车架主要采用边梁式和箱式两种结构,如图5-1所示。车架是焊接结构,箱式车架是用钢板焊接成箱形,无明显的纵梁,刚性大。它将叉车的全部零部件都连接在一起。车架的前端刚性地安装并固定到驱动桥上,后端通过中间铰轴支承在转向桥上。驱动桥和转向桥(后桥)一起,支撑着全车。在作业时驱动桥将承担其大部分重量,所以车架前部对称地焊接侧立板加强肋,前围板焊接在侧梁体之间,使车架构成坚固的整体。

(1)车架常见故障 车架在使用过程中,会发生各种损坏。最常见的是车架变形和产生裂纹。车架有下列情况时,应予以拆旧换新:

1)由于锈蚀,初始截面已损失了50%以上。

2)出现两条以上长度大、位置危险的严重的疲劳裂纹。

3)在已经补焊过的地方或其附近再次出现疲劳裂纹。

4)出现裂纹,或者由于事故产生裂口,在修理后不能达到所要求的承载能力的车架,也要予以更换。

图5-1 叉车车架

a)边梁式车架 b)箱式车架

5)在一个节点上,各种缺陷数量较多时,也应换新。

(2)车架的修理

1)车架体、侧板、边梁上有凹痕或变形,当变形不大于6mm时,可用冷校正法校正。但冷校正只能在气温0℃以上进行。校正时可用弓形卡钳、千斤顶等工具进行校正。

当凹陷和变形较大时,可用快速加热到700~1100℃(碳钢)或者在900~1150℃(低合金钢)的方法来消除大的变形。

在各种情况下,当温度低于700℃时,校正工作应即刻停止,对变形的部分用喷嘴在变形量最大处沿外凸面加热。校正以后,构件应在周围气温0℃以上的状态下冷却。

2)车架裂纹的检验与修理。裂纹多半发生在截面发生剧烈变化的构件、构件的连接点和焊缝过多的节点处。检验时可在可能产生裂纹的地方,清除涂料、灰尘和泥土,露出金属光泽,并用6~8倍放大镜检查,还可用浸油锤击法,显示出裂纹的分布。

对检查出的裂纹,可在距可见裂纹始末两端10~15mm处,钻直径为8~25mm的孔,以控制裂纹的发展。补焊前应沿裂纹磨坡口,对碳素结构钢用E4315或E4316、对低合金结构钢用E5015—A1或E5016—A1型电焊条补焊。

焊后应检查焊接有无裂缝,如果有了裂纹则应用砂轮将焊口磨掉,并重新焊接。磨掉的长度应超过明显裂纹尾部50~100mm。新焊缝应当平直、密实,确实焊透,并与基本金属之间过渡很平顺。

2.驱动桥壳的修理

叉车的驱动桥(也称前桥)壳,坚固的安装在叉车车架上。由于驱动桥和车架是刚性连接。叉车在叉取货物或搬运、堆垛作业中,驱动桥将承担大部分重量,而且还有道路不平、叉架载荷不均等情况,这样驱动桥将出现弯曲、断裂、半轴套管轴承孔磨损和半轴套管轴颈磨损等损伤。

(1)驱动桥壳弯曲的检验与校正

1)驱动桥壳弯曲的检验。检验前应首先校正半轴及轮毂端平面接触突缘的平整度,消除其端面圆跳动误差,再将标准半轴装在驱动桥壳上,校紧轴承,从壳内测试左右半轴的中心位置,如图5-2所示,判断有无弯曲。两轴线之差应不大于0.75mm。

图5-2 驱动桥壳的弯曲检验

a)整体式桥壳 b)组合式桥壳 1—半轴 2—直尺

2)驱动桥壳弯曲超限时应进行校正。校正时,校正变形量应不大于原有弯曲变形量,并将校正压力保持一段时间,使桥壳得到一定的塑性变形。如果变形过大,弯曲变形大于2mm时,可预热后校正,但加热温度不允许超过700℃。铸造的桥壳最好避免加热校正。

(2)驱动桥壳裂纹的修理 驱动桥壳中部有裂纹及突缘上有裂纹时,可用焊接法修复,其操作要点如下:

1)沿裂纹开成90°的V形坡口,其深度为厚度的2/3。

2)在距裂纹两末端6~10mm处,各钻直径5mm孔。

3)电焊焊补裂纹,其焊层应高于基本金属,但不超过1mm。正面焊好后再在反面进行焊补,焊后应将焊缝修平。焊补在工作平面的,其平面度误差应不大于0.25mm。

4)裂纹焊补后应在裂纹处焊接加强腹板,其厚度一般为4~6mm,加强腹板应与驱动桥壳中心对称。

5)如裂纹穿透至驱动桥壳盖或主减速器突缘平面,则在焊补后应另焊加强腹环(厚度为4~6mm)。驱动桥壳盖平面的加强腹环可复接于外面,主减速器壳则视内部空间的许可,应复接于内面。焊接加强腹环时,应先用螺栓将加强腹环紧压于平面上,以免焊接时位置移动和挠曲。

6)焊补加强后的驱动桥壳,要重新进行检验其直线度误差、壳盖面和主减速器突缘平面的平面度误差,并校正、修磨到符合标准。

(3)其他部分的检验与修理

1)桥壳两端内外轴承座颈同轴度误差应不大于0.01mm;轴承座颈与其止推端面的垂直度误差应不大于0.05mm;轴承座颈应与制动底板突缘平面垂直,垂直度误差应不大于0.1mm。

2)螺孔的螺纹损伤应不多于两扣,超过时可镶螺套修复或焊修。

3)油封轴颈磨损大于0.15mm时,可镶套修复。

4)半轴套管装滚动轴承的轴颈磨损大于0.04mm时,可镀铬或堆焊修复。

5)半轴套管有任何性质的裂纹和缺损时,应予以更换。

6)驱动桥壳装半轴套管内外端座孔磨损不得大于0.06mm,否则可将半轴套管轴颈镀铬或扩大至修理尺寸。

7)驱动桥壳折断时,应予以更换。

3.转向桥的检验与修理

转向桥和转向节的检验与修理要求分别介绍如下:

为减小叉车的转向半径,一般采用刚性悬挂,四轮转向或中间铰接形式。转向桥的典型结构如图5-3所示。它的特点是,当叉车在水平路面行驶时,车轮以水平轴为中心上下摆动,可减轻车架的扭转,保证车轮的负荷均匀,同时也保证叉车行驶的稳定性。

图5-3 转向桥的典型结构(https://www.xing528.com)

(1)转向桥的检验与修理 转向桥如图5-4所示。

1)转向节销孔C(见图5-5)公差为0.06mm,当大于0.1mm时,可铰孔至修理尺寸,配主销轴。

2)主销孔C与平面E的垂直度误度大于0.3mm时,可修整E面。

3)装转向板销孔F、G磨损时,不得大于0.15mm,否则可铰至修理尺寸或镶套修复。

图5-4 转向桥

4)由于限动螺钉撞击的结果,D面受到损伤时,可焊补并打磨修复。

5)当转向桥出现两条以上裂缝、深度和长度达到8mm时,应予以更换。

6)转向桥弯曲、扭曲,会破坏后轮的相互位置,将使行驶转向困难。当转向桥弯曲、扭曲时,可用冷压校正修复。如果弯扭过大用冷压校正有困难时,可将弯扭部分加热至500~600℃,进行热压校正。

(2)转向节的检验与修理 转向节如图5-5所示。

1)转向节颈部如有裂纹,应予以更换。

2)转向节轴承颈E及油封轴颈F(见图5-5)的磨损,一般应不大于0.05mm,若大于可用镀铬方法修复。

3)转向节推力轴承平面B(见图5-5),应平整,如不平整时应修平。

4)转向节销孔C面(见图5-5)磨损,并与推力轴承平面B垂直度误差大于0.12mm时,可铰削销孔C面至修理尺寸。

5)转向节螺纹如损伤超过两牙时,可修车螺纹配螺母或堆焊后重新车削螺纹。

4.转向桥的装配与调整要求

转向桥装合后,各零件之间必须有正确的连接和配合间隙。

1)转向节和转向节销轴的间隙应不大于0.1mm。

2)转向节与转向桥间的端隙,一般为0.05~0.1mm。如端隙过大,可加装调整垫圈进行调整。

3)转向节轴与转向桥间的滚针轴承,其最大间隙应不大于0.1mm。

图5-5 转向节

4)转向桥轮毂轴承加注润滑脂装好后,旋紧轮毂轴承调整固定螺母,当转动车轮困难时,应将螺母退回1/5圈,装上锁紧垫圈。转动车轮时应灵活,扳动车轮时应没有轴向间隙的感觉为适宜。

5)调整轮毂的平行度,其误差应不大于1mm,可通过调节转向杆螺杆进行调整,调整后拧紧止动螺母。

6)调整转角。将转向桥顶起,将轮毂转动到左侧终点位置上(转向节至转向桥的间隙大约为0.5mm),调整转向油缸活塞杆,然后垫上弹簧垫并拧紧螺母。

5.车轮与轮胎的修理

(1)车轮盘(或称轮胎钢圈)的修理

1)装螺栓的支承孔如磨损,圆度误差大于1.5mm或轮胎螺栓支承面不均衡时,可堆焊修复。

2)螺栓支承孔之间或与大孔之间的裂纹,可焊补修复。

3)轮辐与轮辋连接处如有脱焊或铆钉松动,应重焊或重铆。

4)轮辋上如有裂纹,可焊补修复。

(2)轮毂的修理

1)轮毂内外轴承座孔磨损大于0.05mm时,应镀铬修复。

2)油封座孔不均匀磨损有0.15mm以上的凹痕,可焊补修复。

3)与制动毂接触的圆周面应平整,对其轮毂中心线的圆跳动大于0.1mm时,应予以车削加工修复。

4)轮毂的制动毂出现裂纹时,可开坡口焊接并车平。

5)固定半轴螺栓孔内螺纹损坏时,可堆焊后,重新钻孔攻螺纹。

6)与半轴突缘接触的端面圆跳动误差大于0.1mm时,应予以修正。

(3)轮胎的损坏和修理 叉车轮胎有充气轮胎和实心轮胎。轮胎充气压必须按原厂规定标准,不得过高或过低。过高则使轮胎弹性降低,线层容易断裂。气压过低会引起轮胎的剧烈变形,温度增高,造成脱胶或断裂,还可能使外胎在轮辋上移动磨损胎圈,严重时内胎气门嘴会被撕裂。

1)外胎。外胎有裂口、穿洞、起泡、脱层等损伤时,应根据具体情况修补或翻修。

外胎胎体周围有连续不断的裂纹、胎面胶已磨光并有大洞口、胎体线层有环形破裂及整圈分离等情况时,应予以更换。

2)内胎。发现有小孔眼时,可进行热补或冷补。

① 热补。将内胎损坏处周围锉得粗糙,将火补胶贴在损坏处,并使破洞小孔刚好在补胶的中心,然后将补胎夹对正火补胶装上,拧紧螺杆压紧,再点燃火补胶上的加热剂,待10~15min后即可粘接严密。

② 生胶补(冷补)。将内胎破口处周围锉得粗糙,涂上生胶水,待胶水表面微干后再涂二次胶水。当胶水风干后,将准备好的生胶(应比破口略大,也要锉粗糙再涂胶水和风干)贴附在破口上,加压并加温140~145℃,保温10~20min,使生胶硫化;待冷却后,即可粘接严密。

内胎有折叠、破裂严重且无法修复;老化发粘变质;变形、裂口过大,均可报废换新。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。