单片离合器的检验与修理以原北京叉车厂的CPQ3叉车离合器为例。

1.离合器的分解

1)在离合器盖和压盘上作好记号,用压具将压盘弹簧压缩,拆下分离杆支架螺栓,放松压力,取下离合器盖、压盘弹簧及隔热垫圈。

2)拆下开口销,冲出分离杆滚针轴承销,取出分离杆及滚针轴承。

3)冲出分离杆支架销,取出支架及滚柱。

用煤油或柴油清洗各零件(从动盘摩擦片不得用油清洗),放置整齐,以备检查。

2.离合器被动盘损伤的修理

被动盘由被动钢片、被动盘毂和摩擦片组成。

1)摩擦片状况良好,厚度符合标准,如有油污,可用汽油清洗干净;如摩擦片有轻微烧蚀、硬化,可用砂布打磨后继续使用。

2)摩擦片磨损严重(摩擦片标准厚度为3.5mm,使用限度为2.8mm)、裂纹、脱落、烧焦时需更换新的摩擦片。

3)被动盘钢片与盘毂铆钉松动和断裂,应更换或重铆。

4)被动盘毂花键槽与第一轴的花键齿其配合间隙一般为0.03~0.30mm,其键齿宽磨损不得大于0.25mm(键齿宽标准尺寸为5.4mm),否则应更换新件。

5)被动盘钢片翘曲,在半径120~150mm处圆跳动大于0.7mm时,应校平。

3.被动盘摩擦片的更换

更换摩擦片可分为铆接和粘接两种方法。

(1)铆接法更换摩擦片步骤

1)拆除旧片。用比旧铆钉直径小0.5mm左右的钻头钻去铆钉一端,再冲击铆钉,取下旧片。

2)选配新摩擦片和铆钉。换用的新摩擦片其直径、厚度应符合原车规格,两片应同时更换,质量应相同。其摩擦片厚度差不应超过0.5mm。

摩擦片用的铆钉应是铜或铝的,铆钉粗细应与被动盘上的孔径相密合。铆钉的长度必须根据摩擦片铆钉孔下平面和被动盘的厚度选择,将铆钉穿入孔中,再伸出2~3mm为宜(原北京产CPQ3为4×7mm)。

3)摩擦片钻孔。将两片新摩擦片同时放在钢片上,使其边缘对正,并用夹具夹牢。选用与钢片孔相适当的钻头钻孔,钻好对称的两孔后,用螺钉定位,再钻其他各孔,然后用埋头钻钻出埋头坑,含铜丝的摩擦片深度为摩擦片厚度的2/3,不含铜丝的为1/2。

4)摩擦片的铆合。可用手工铆合或在铆合机上铆合。用手工铆合时,用与铆钉头直径相同的平冲夹在台虎钳上,将铆钉插入摩擦片铆钉孔中,再将铆钉头抵紧平冲,再用开花冲将铆钉冲开后铆紧,铆钉紧定要适宜,不可过紧,以免损伤摩擦片。

铆合时应注意相邻两铆钉穿向应相反,并按180°对边交错相铆。新铆摩擦片的表面距铆钉头的距离应为1.2~1.4mm,摩擦片铆好后,外边缘的径向圆跳动应不大于0.4mm。

5)修磨摩擦表面。用手工修磨可在飞轮上涂一层白粉,放上被动盘,略施压力转动检查,锉去较高的部分,直至均匀地接触,平面度误差应不大于0.5mm。

对铆好的摩擦片要求是摩擦片不得有严重裂纹或破损,铆钉头的深度应距摩擦平面1mm以上,摩擦片与钢片应密合,用0.1mm的塞尺应不能插入。

(2)摩擦片粘接方法 离合器的摩擦片过去都是用上述方法铆接的,它的缺点是摩擦片磨损露出铆钉头就不能再使用;材料浪费;修理周期短;铆钉周围应力集中,摩擦片容易开裂;接触面积小,因而散热不良;铆接以后表面难于平整,使离合器接触不良等。为弥补上述缺陷,粘接方法得到了较快的发展。

1)粘接剂采用酚醛树脂粘接。

酚醛树脂配方:

环氧树脂6605 100(按重量比)

邻苯二甲酸二丁酯 12

酚醛树脂 100

乙二胺 1.5

氧化铝 12

乙醇 20

① 钢片进行表面处理,对钢片进行喷砂或盐酸酸洗。

② 将钢片预热至60℃。

③ 预热后,粘接表面涂粘接剂。

④ 粘合后,放在夹具上加压并挤出多余的粘接剂。

⑤ 加温至125℃,保温2h,缓冷后取出。粘合的摩擦片表面平整,不需要多大修整,基本上能均匀接触。(https://www.xing528.com)

2)使用J—04粘接剂粘接。首先将旧摩擦片拆除,钢片表面进行喷砂或酸洗处理后即可粘接。

在钢片上涂J—04粘接剂,应分三次涂,每次涂粘接剂后凉置20min,并在最后一次后在80℃恒温箱中保温50~60min,取出粘合;然后用夹具施0.3MPa的压力,并加热至150~160℃,保温2h,缓冷后即可使用。

3)采用204粘接剂粘接。204粘接剂是由上海新光化工厂生产的。它是酚醛树脂、聚乙烯醇缩甲乙醛、有机硅氧烷等溶于溶剂的溶液,是酚醛树脂改性而成,所以改善了酚醛树脂脆性大的弱点。204粘接剂能在200℃下长期工作,特别适合用于离合器摩擦片的粘接。

① 粘接前的准备工作。先用钻头钻去旧摩擦片上的铆钉,除去旧摩擦片。如果是粘接的摩擦片,则浸入碱水中煮洗,除去旧摩擦片。

钢片需经校平,其平面度误差不得大于0.3mm,因为钢片平直可得到较好的粘接效果。

钢板表面应用丙酮、醋酸乙酯、汽油等脱脂;然后用1½号砂纸打毛(铝合金零件用0号砂纸打毛)。粘接前,金属片与摩擦片的粘接面应再一次用丙酮擦洗,并停放10min风干。

② 涂粘接剂。金属片和石棉片(摩擦片)的粘接面均需涂粘接剂,但不宜过厚,以120~150g/m2的用量为宜。

可用刷子或画笔单向移动,以防粘接剂层产生气泡。每个粘接面应涂三次,每次都应放在清洁的室内敞凉20~30min,以手抚摸基本不粘手,但能留下手印时为合适。

③ 叠合。涂完最后一次粘接剂后,再敞凉20~30min,然后进行叠合。金属片与摩擦片叠合时,要注意保持正确位置,并施0.1~0.2MPa的压力。

④ 固化。固化时应先将烘箱升温至180℃,然后将粘接件连同夹具放入烘箱,当烘箱温度回升至180℃时,开始计算时间,保持2h后切断电源,随烘箱缓冷至常温。

4.离合器压盘和飞轮的检验与修理

1)离合器压盘和飞轮工作面的平面度误差应不大于0.15mm。

2)压盘和飞轮工作面磨损起槽、平面度误差不大于0.15mm,沟槽深度不大于0.5mm或挠曲不大于0.2mm时,可用磨石磨光后予以修复。如果磨损沟槽、挠曲超过上述数值时,应磨削加工平面,但磨削后的压盘厚度减薄量不得大于原厚度的10%,否则应予以更换。

3)离合器压盘弹簧长时间承受载荷,容易使弹性减弱,产生弯曲、疲劳或折断。因此,必须对弹簧的自由长度、弹性进行检查。

① 离合器压盘弹簧如弯曲、折断应更换新弹簧。可用目测方法检查。

② 离合器压盘弹簧自由高度应不低于标准3mm,全部弹簧的高度差应不大于2mm。可在弹簧试验仪上检验。

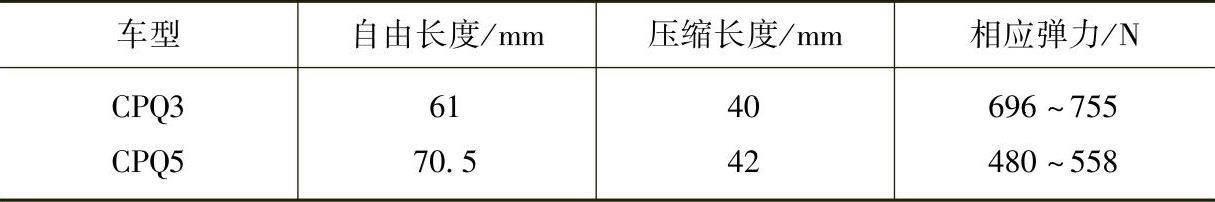

③ 离合器压盘弹簧弹力应符合表4-1的规定。如不符合规定,应更换新弹簧。

表4-1 离合器压盘弹簧主要技术参数

5.离合器的装配与调整

离合器的装配是各机件修复后的重要工序,它直接影响着离合器的正常工作。因此在进行装配和调整时,应注意它们相互之间的关系。图4-1所示为CPQ3叉车离合器。

图4-1 CPQ3叉车离合器

1—离合器壳盖 2—摩擦片 3—压盘 4—压盘壳 5—分离杆 6—分离轴承套筒 7—拨叉 8—分离轴承 9—弹簧

1)装配前应将零件彻底清洗干净(离合器摩擦片不需要清洗)。

2)要按分解相反的顺序装配。

3)润滑各活动部位。

4)应使分离杆的三个端部所决定的平面与压盘3的工作平面相平行,其误差应不大于0.4mm,可由分离杆内端调整螺钉来调整。调整螺钉头表面至飞轮工作面的距离,应为(51±0.75)mm(即压盘内平面距离41.75~43.25mm),调整分离杆5后,应使在压盘方向的松动位移量不超过1.5mm。调整后锁住螺钉。

5)分离推力轴承8与分离杆内部的接触平面是由分离杆内端调整螺钉来调整的,三只螺钉的平面误差应不大于0.4mm。

6)离合踏板自由行程的调整。自由行程是由离合器分离轴承与分离杆之间的间隙和主缸推杆与活塞之间的间隙决定的。踏板的标准自由行程为32mm。

7)主缸推杆与活塞之间的间隙为0.5~1.0mm,在踏板上的反映为3~6mm,可通过踏板偏心螺栓移动拉杆位置进行调整,调整后锁紧螺母。

8)分离杆5的顶端与分离轴承8端面间的间隙为2.5~3.5mm,在踏板上的反映为35~48mm,可通过改变工作分泵推杆6(见图4-2)的长度进行调整。调整后应锁紧螺母7。

图4-2 工作分泵推杆调整位置

1—活塞 2—皮碗 3—管接头 4—放气螺钉 5—分泵体 6—推杆 7—锁紧螺母

9)踏板完全踩下时,工作分泵推杆的行程不应小于19mm。当行程过小时,不能使离合器彻底分离。在踏板的自由行程调好后,如果行程小于19mm,则可能是由于添加制动液时操作不当,在液压系统中进入了空气,这样就缩短了工作分泵推杆的行程。

放空气时,应将贮油室内加满制动液后,旋紧螺塞。通气螺塞就是连接打气筒之用,然后用打气筒对制动液加以微小的压力;为了排除液体中的空气,必须卸下放气阀端部的放气阀盖,并装上一只软管进行放气,软管的一端应垂直放于有少许制动液的容器中,并将放气阀旋松半圈,直至放出的制动液不夹气泡为止(空气已排出)。然后将气阀放气螺钉旋紧(见图4-2中4),从放气阀盖处取下软管,套上橡胶盖。再向贮油室注入制动液,使液面高度低于加油口上缘15~20mm为合适。放气时,不允许把贮油室底面露出,应在流出制动液约150cm3(一杯左右)时,停止放气,在注满制动液之后,方可继续放气,调整结束后,应踏上踏板并测量推杆行程(应不少于19mm),当数值小时离合器系统正常,可继续放气到排出为止。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。