悬浮液的回收净化主要包括从产品上脱除悬浮液,从稀悬浮液中回收加重质,把回收的加重质再配制成预定分选密度的悬浮液,供补加之用,不断清除稀悬浮液中的煤泥和黏土,制备新加重质以弥补损失的加重质等。

1.悬浮液回收净化系统

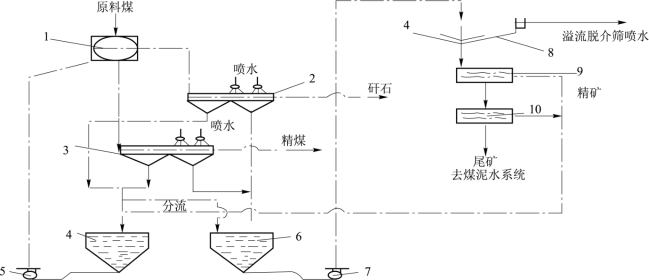

采用磁性加重质时,常用的悬浮液回收净化系统如图4-24所示。重介质分选机分选后,产品和悬浮液混合进入脱介筛(为了增加脱介能力,在进入脱介筛前一般用固定筛或弧形筛作预先脱介)。脱介筛第一段用来脱除产品中的悬浮液,约脱除所带悬浮液的70%~90%。该段脱除的为合格介质,直接返回合格介质桶循环使用。第二段加喷水冲洗黏附于产品表面及残存于物料间的加重质和煤泥,喷水量与产品的粒度大小有关。第二段筛下排出的悬浮液,因加入大量喷水,浓度很低,不能直接复用,必须浓缩净化。

图4-24 悬浮液回收净化系统

1—重介质分选机;2—重产品脱介筛;3—轻产品脱介筛;4—合格介质桶;5—合格介质泵;6—稀介质桶;7—稀介质泵;8—浓缩机;9—段磁选机;10—二段磁选机

稀介质浓缩净化一般使用浓缩机(也可用磁力脱水槽或低压旋流器)。浓缩机溢流可作为脱介筛喷水,底流进入两段磁选机磁选,磁选效率可达90%以上,磁选后的精矿进入合格介质桶循环使用。

为了增加合格悬浮液的密度或降低合格悬浮液中的煤泥量,将一部分浓悬浮液通过变流设备分流到稀悬浮液系统,经磁选机净化和浓缩后,再返回合格介质桶。这部分浓悬浮液称为分流。它的大小可以由自动控制系统根据需要调整。应当注意,分流量越大,磁铁矿损失也越大,因此不应随意增加或减少分流量。这种悬浮液回收净化流程比较简单,但细粒磁铁矿容易损失,常用于块煤分选的悬浮液回收净化。

另一种悬浮液回收净化流程是稀悬浮液先在低压旋流器内分级,底流(粗磁铁矿和粗煤泥)进磁选机,溢流进浓缩机,浓缩机底流入合格介质桶,溢流作喷水。该流程较为复杂,但能够回收细粒磁铁矿和细煤泥,适用于末煤重介流程。

2.悬浮液回收净化的主要设备

1)磁选机

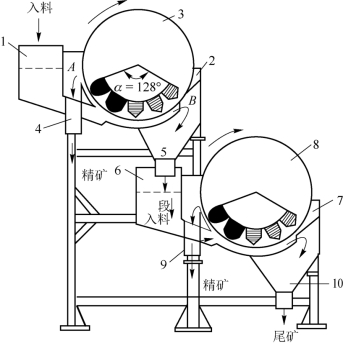

磁选机是回收稀悬浮液中磁铁矿粉的设备。国内外磁选机的种类很多,重介质分选系统中使用的磁选机大多是圆筒磁选机,其槽体结构有顺流式(给矿方向与圆筒旋转方向一致)、逆流式(给矿方向与圆筒旋转方向相反)和半逆流式(尾矿移动方向与圆筒旋转方向相反,但精矿排出方向与圆筒旋转方向相同)。目前,永磁逆流式圆筒磁选机用得最多。

图4-25所示为永磁逆流式磁选机示意,该机由两台单机串联组成。圆筒内装有五极永磁铁(即磁块)构成磁系,磁系包角为128°。磁系不动,圆筒以20r/min的速度逆矿浆流动方向旋转,稀介质由入料口进入分选槽,磁场内吸力使磁铁矿被吸在圆筒表面,并随着圆筒一起旋转到A点离开磁场。由不磁化的不锈钢板制成的圆筒没有剩磁,所以磁铁矿到A处就靠重力落入精矿槽,煤泥和水从分选槽的另一头B处溢流入尾矿槽。一段磁选尾矿进入二段再选,以提高磁铁矿的回收率。

图4-25 永磁逆流式磁选机示意

1,6—入料口;2,7—分选槽;3,8—磁选机滚筒;4,9—精矿糟;5,10—尾矿槽

磁选机对磁性物的回收率为

式中 βy、βJ、βW——分别为入料、精矿、尾矿固体中的磁性物含量。

2)介质桶(https://www.xing528.com)

介质桶是为了储存和缓冲悬浮液而设置的设备,桶体下部锥角为60°,以防止磁铁矿沉淀后不易处理。开机时用0.6~0.8MPa的压缩空气搅拌,正常生产中靠悬浮液自身循环压力稳定。同时,要求介质桶有足够的容积,停机后能容纳重介质分选机和管道中的回流悬浮液。

3.降低介质消耗

磁铁矿消耗量是重介质选煤的技术经济指标之一,它不仅关系到生产系统的稳定,而且影响全厂的经济效益。由重介质产品和磁选尾矿带走的磁铁矿之和,折合成每吨入选原料的损失量,称为磁铁矿的技术损失,由运输转载和添加方式不佳、管理不善所造成的损失称为管理损失,二者之和为实际损失。

在重介质选煤过程中,入选1吨原煤的磁铁矿的技术损失宜控制在:块煤系统为0.2~0.3kg,末煤系统为0.5~1.0kg。为降低介质消耗,应采取下列措施。

1)改善脱介筛的工作效果

采用高效脱介筛,加强喷水。目前选煤厂大都采用直线振动筛进行脱介,喷水方式有旋流式、水幕式、带孔水管等,喷水压力应不小于0.08MPa。

2)提高磁铁矿回收率

磁选机的工作状态对磁铁矿的回收率和损失影响极大。因此,磁选机效率应在98%以上,一般采用串联工作方式,即第一段磁选机的尾矿进入第二段磁选机再选,以提高磁性物的回收率。

3)保持各设备液位平衡,防止堵、漏事故

各设备出现液位平衡失调和堵、漏等事故,会损失大量磁铁矿,因此要做到设备、管道、溜槽“三不漏”,流失介质要尽量汇集回收。

4)严格控制从重介质系统外排煤泥水

除磁选尾矿水外,其他煤泥水一律不应向厂外排放,要控制好浓缩设备,溢流全部作脱介筛喷水,冲洗地板或设备滴水都应回收。

5)保持稀悬浮液质量稳定

要尽量减少悬浮液循环量,减少原煤带水量,提高原料脱泥效率,以减少分流量和进入稀介质的磁铁矿量。同时,应避免突然增加磁选机入料浓度,降低磁铁矿回收率,造成磁铁矿损失增大。

6)保证磁铁矿粉的粒度要求

磁铁矿粉应根据分选工艺和重介质分选机的要求制备。如果磁铁矿粉粒度过大,由于稳定性的要求,要增大煤泥的含量,这就导致脱介筛和磁选机效率降低,磁铁矿损失显著增加。通常浅槽重介质分选机要求磁铁矿粉中小于0.074mm(小于200网目)颗粒的含量应在80%以上;重介质旋流器要求小于0.044mm(小于325网目)颗粒的含量应在90%以上。如粒度达不到要求,则应增加磨矿环节。

7)加强磁铁矿粉管理

应当设置磁铁矿粉储存库,防止泼散流失。运输和添加方法要适当,以减少损失。

8)采用稀介质直接磁选

有条件时,可采用稀介质直接磁选。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。