学习目标

(1)能独立阅读生产任务单,明确工时、加工数量等要求,了解所加工零件的用途、功能和分类。

(2)能根据榔头杆图样和加工要求,查阅相关资料计算图样中的未知尺寸,明确加工技术要求,编制加工工艺,制定加工工步。

(3)能识别常用刀具材料,根据零件材料和形状特征,通过查阅切削手册和刀具手册合理选择刀具。

(4)能根据榔头杆要求和现场条件,查阅相关资料,确定符合加工技术要求的工量夹具及辅件、切削液。

(5)能应用刀具角度知识,说明车刀角度参数的含义、表示方法及对切削性能的影响。能在刀具几何角度示意图中用规范的标识符号,标注出相应角度,并在实物中判别其位置。

(6)能根据刀具的材料选择合适的砂轮,按照规范的刃磨方法,安全地刃磨外圆车刀、槽刀、三角形螺纹车刀。

(7)能正确地装夹外圆车刀、槽刀、三角形螺纹车刀。

(8)能规范装夹滚花刀以及麻花钻,确保刀具设备安全,并根据加工要求,运用适当对刀方法,正确对刀,对榔头手柄进行加工。

(9)能严格按照车床操作规程操作车床,按工步切削榔头杆。能根据切削状态调整切削用量,保证正常切削。能适时检测,保证精度。

(10)能进行自检,判断零件是否合格。

(11)能按车间管理和产品工艺流程的要求,正确放置榔头杆零件并进行质量检验和确认。

(12)能按产品工艺流程和车间要求,进行产品交接并规范填写交接班记录表。

(13)能按国家环保相关规定和车间要求,正确处置废油液等废弃物。

(14)能主动获取有效信息,展示工作成果,对学习与工作进行反思总结,能与他人合作,进行有效的沟通。

(15)能正确保养游标卡尺、千分尺、百分表、万能角度尺等量具。

学习目标

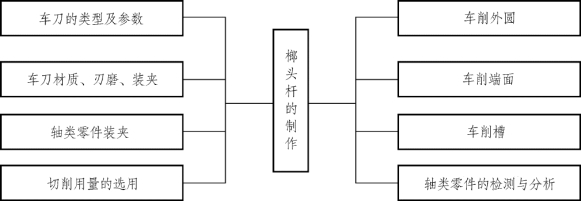

榔头杆的制作内容结构如图8-1 所示。

图8-1 榔头杆的制作内容结构

学习任务描述

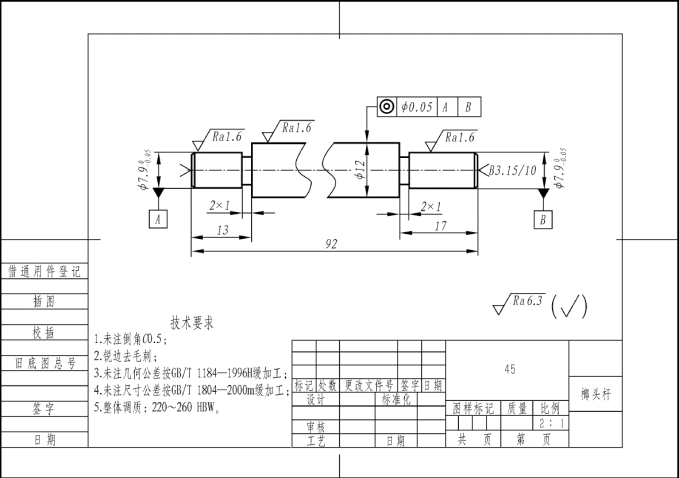

我班组受钳工车间委托,需要加工一批榔头杆,来料加工,数量为30件,需要在10 天内完成交付。要求前期与客户沟通,明确榔头杆的功能和使用要求;分析图纸(见图8-2)完成知识储备;准备本次任务所需工量刃具;填写榔头杆手柄所需工艺卡;能够按照7S 要求完成榔头杆的加工,并按照产品质量检测报告完成质检分析,提交订单。

扫码观看榔头杆的任务描述

图8-2 榔头杆

学习准备

一、车刀的类型及其几何参数

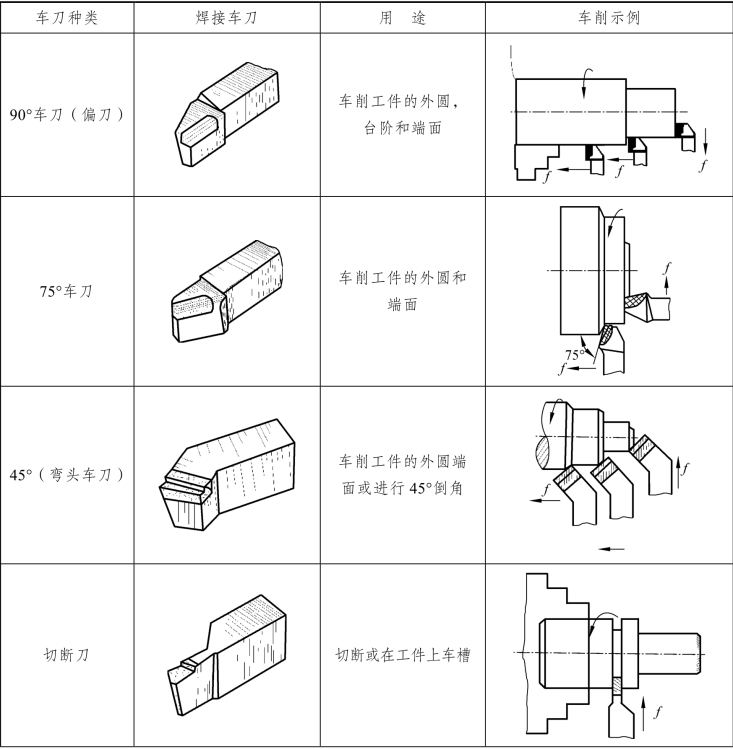

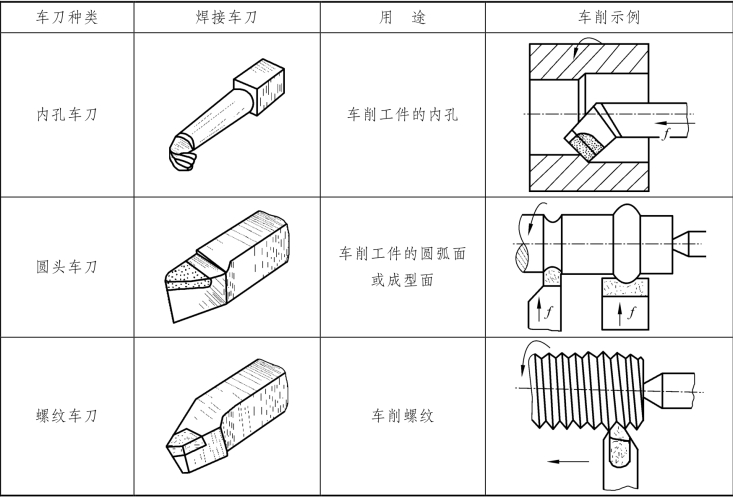

1. 车刀的种类和用途

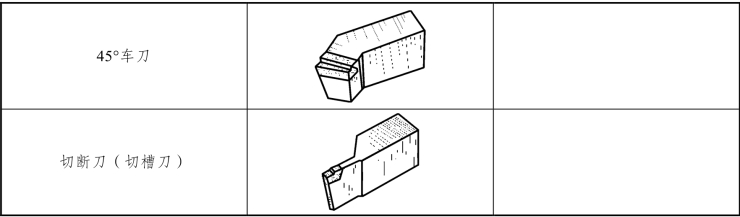

车削时,需根据不同的车削要求选用不同种类的车刀,常用的焊接车刀及与其车削内容相同的先进硬质合金不重磨刀,见表8-1。

表8-1 车刀的种类和应用

续表

2. 左车刀和右车刀的判别

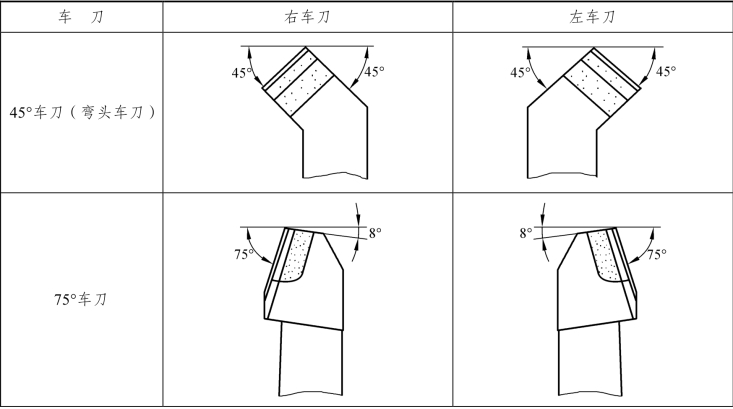

按进给的方向不同,车刀可分为左车刀和右车刀两种,其判别方法见表8-2。

表8-2 车刀按进给方向的分类和判别

续表

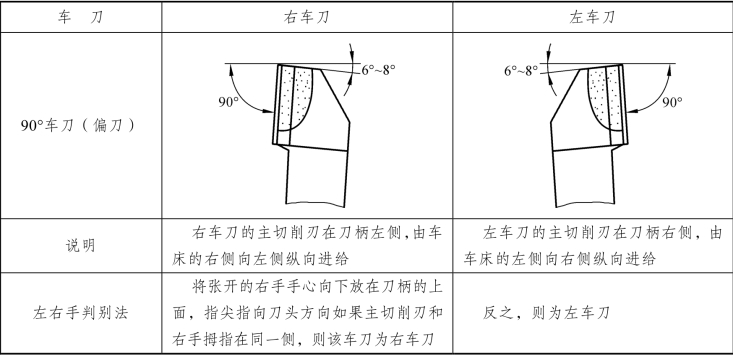

3. 车台阶轴常用的车刀

台阶轴是机器中最常用的零件之一,他由外圆柱面,端面,台阶,倒角,槽和中心孔等结构要素构成。车削台阶轴时,除了保证图样上标注的尺寸精度和表面粗糙度和公差要求。

常用车刀的主偏角有45°、75°和90°等几种,其应用见表8-3。

表8-3 三种车刀的应用

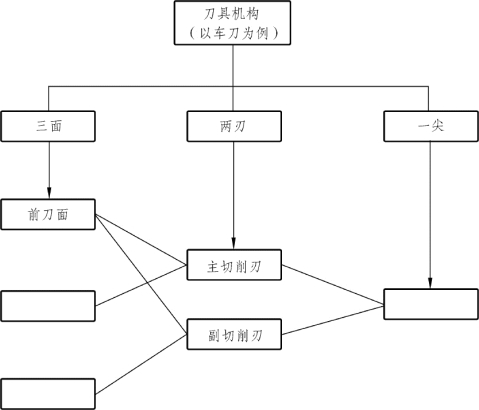

二、车刀切削部分的几何要素

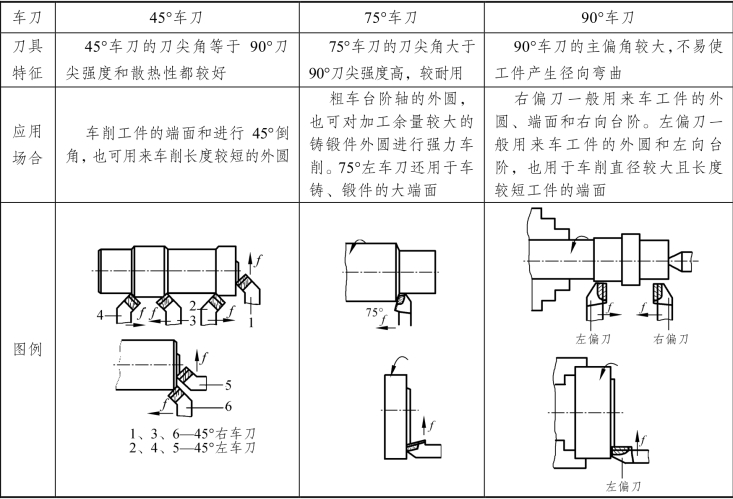

1. 车刀的组成部分

车刀由刀头(或刀片)和刀柄两部分组成。刀头担负切削工作,故又叫切削部分;刀柄用来把车刀装夹在刀架上。

2. 车刀切削部分的几何要素

由表8-4 可以看出,车刀刀头由若干刀面和切削刃组成。

表8-4 刀切削部分的几何要素

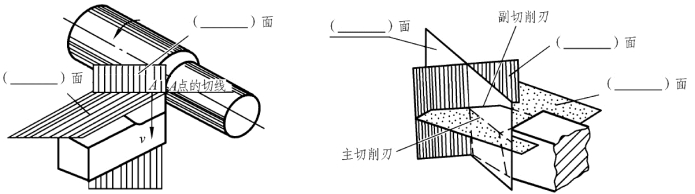

三、测量车刀角度的三个基准坐标平面

为了测量车刀的角度,需要假想3 个基准坐标平面。

1. 基面Pr

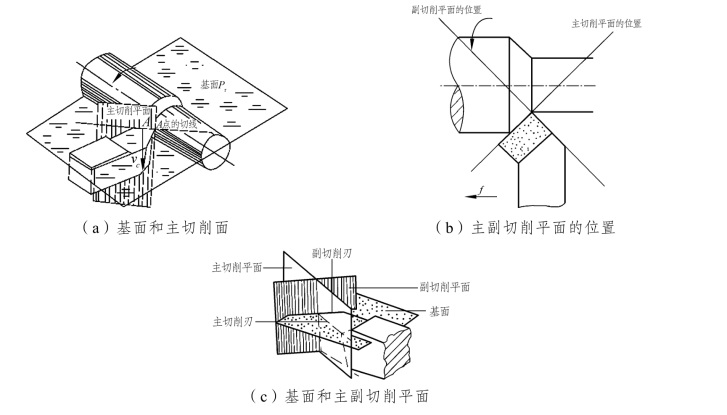

通过切削刃上某选定点,垂直于该点主运动方向的平面称为基面,如图8-3 所示。对于车削,一般可认为基面是水平面。

图8-3 基面和切削平面

2. 切削平面Ps

削刃上某选定点,与切削刃相切并垂直于基面的平面。其中,选定点在主切削刃上的为主切削平面P,选定点在副切削刃上的为副切削平面P′,如图8-4 所示。切削平面一般是指主切削平面。对于车削,一般可认为切削平面是铅垂面。

图8-4 切削平面

3. 正交平面Po

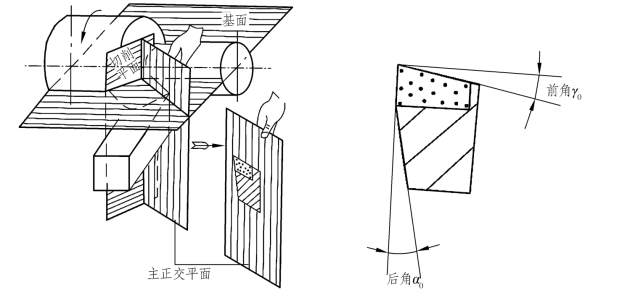

通过切削刀上的某选定点,并同时垂直于基面和切削平面的平面;也可以认为正交平面是指通过切削刃上的某选定点,垂直于切削刃在基面上投影的平面。通过主切削刃上p 点的正交平面简称为主正交平面P。,通过副切削刃上p′点的正交平面简称为副正交平面P,如图8-5 所示。正交平面一般是指主正交平面对于车削,一般可认为正交平面是铅垂面。

图8-5 主正交平面和副正交平面

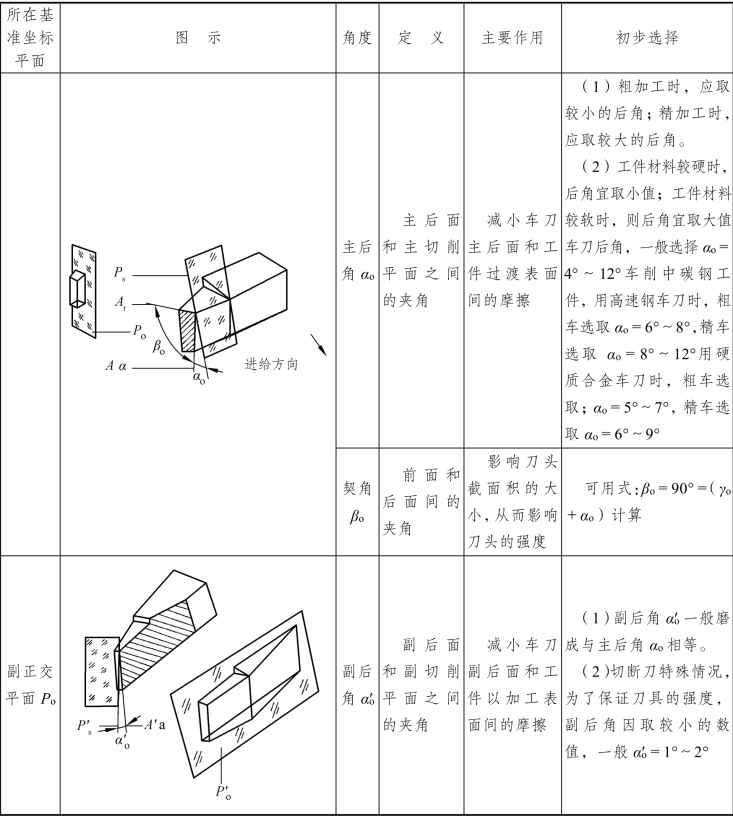

四、车刀切削部分的几何参数

1. 车刀切削部分的几何参数

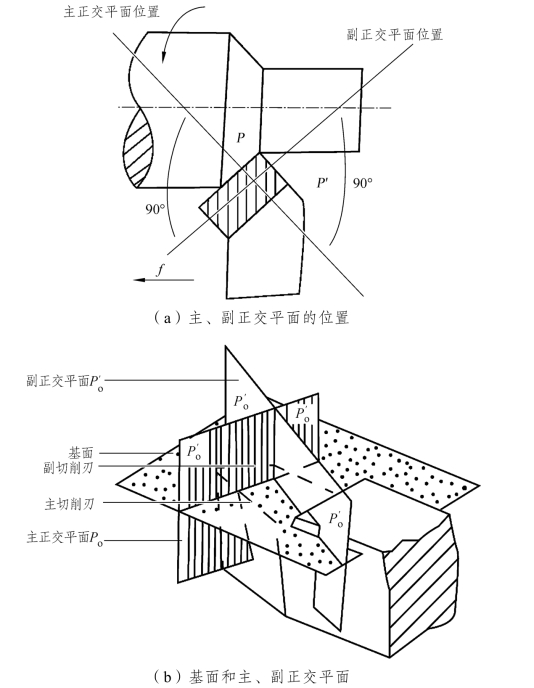

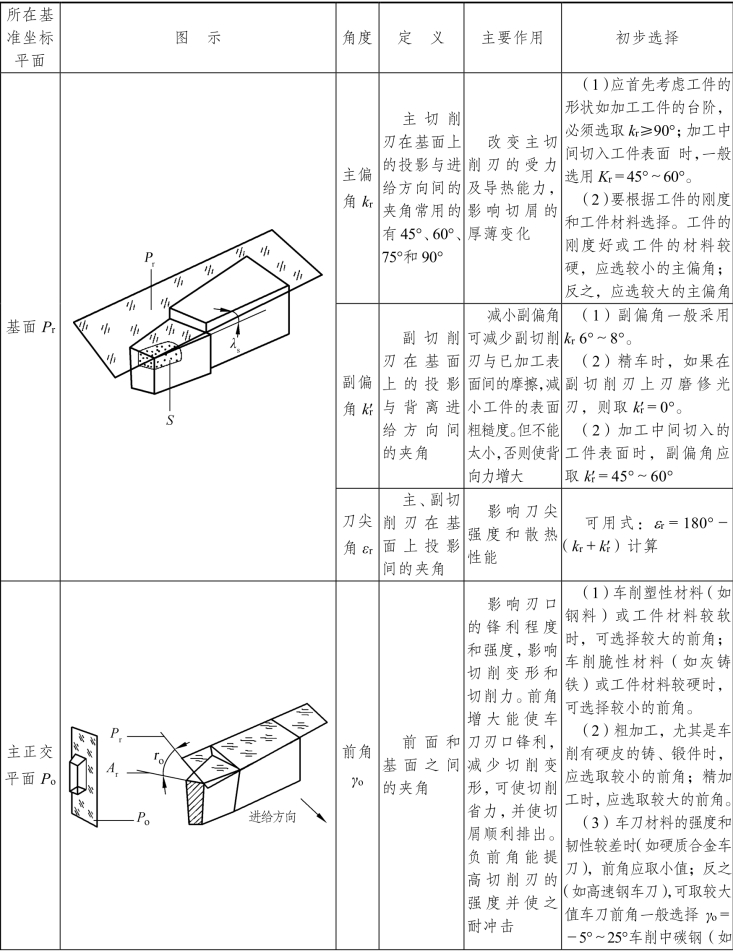

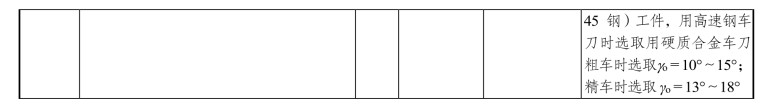

车刀切削部分有6 个独立的基本角度:主偏角kr、副偏角k′r、前角γo、主后角a。,副后角a′和刃倾角rs,还有两个派生角度:刀尖角εr 和契角β(见表8-5)。

表8-5 车刀切削部分的角度及其主要作用和初步选择

续表

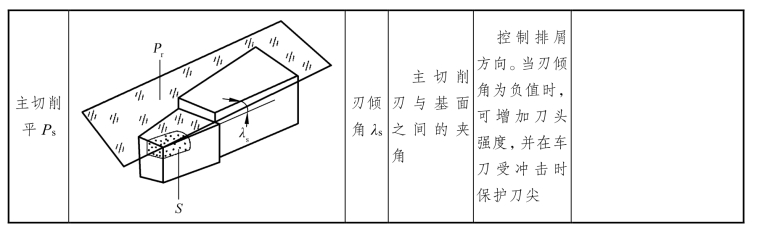

2. 车刀部分角度正、负值的规定

车刀切削部分的基本角度中,主偏角kr 和副偏角K′r 没有正、负值的规定,但前角γo、后角αo 和刃倾角λs 有正、负值的规定。

(1)车刀前角和后角正、负值的规定车刀前角和后角分别有正值、零度和负值3 种(见表8-6)。

表8-6 车刀前角和后角正负值的规定

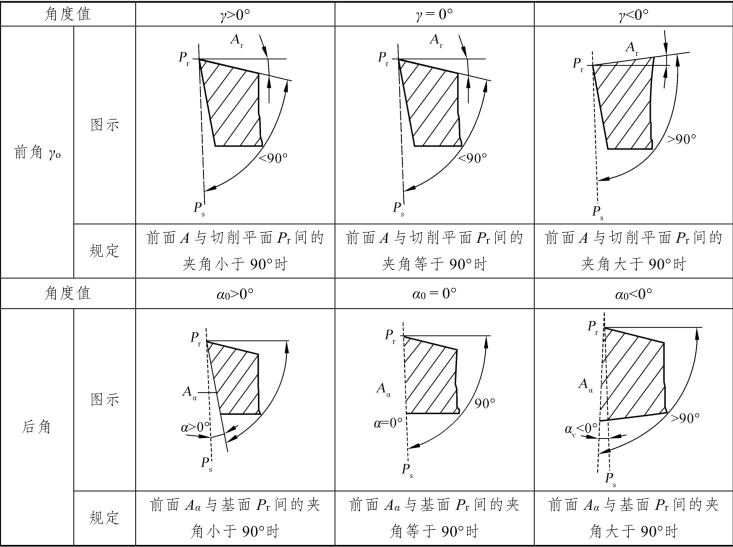

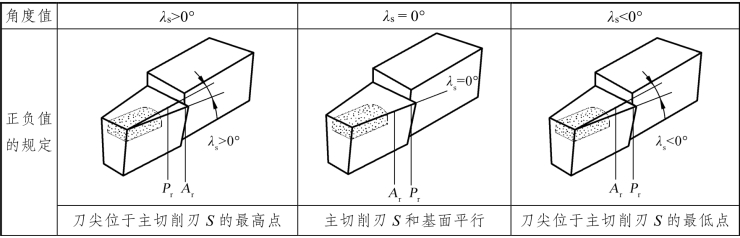

(2)车刀刃倾角有正值、零度和负值3 种情况(见表8-7),它影响排出切屑情况、刀尖强度和冲击点先接触车刀的位置

表8-7 车刀刃倾角

续表

3. 车台阶轴用车刀几何参数的选择

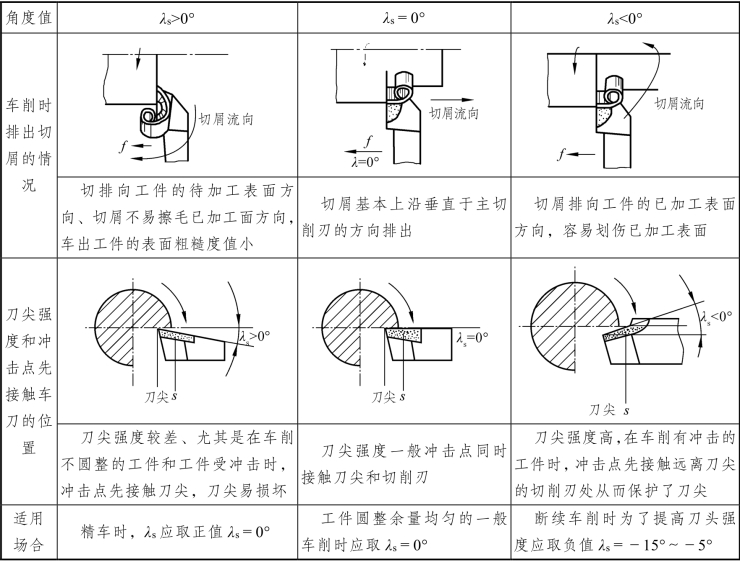

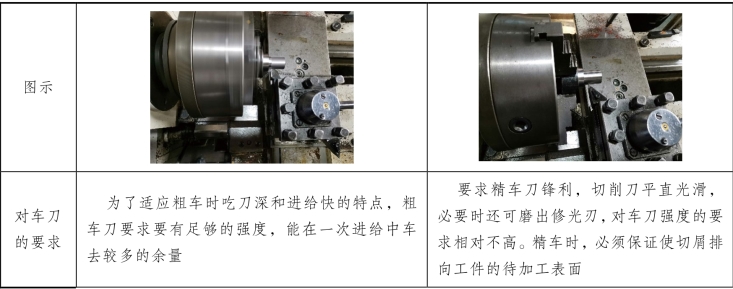

车削工件,一般分粗车和精车两个阶段。粗车和精车的目的不同,对所用车刀的要求也存在着较大差别。要根据不同的加工阶段和工件的结构特点,选择车刀和车刀的几何参数(见表8-8)。

表8-8 选择粗,精车刀几何参数的一般原则

![]()

续表

五、车刀的刃磨

1. 砂 轮

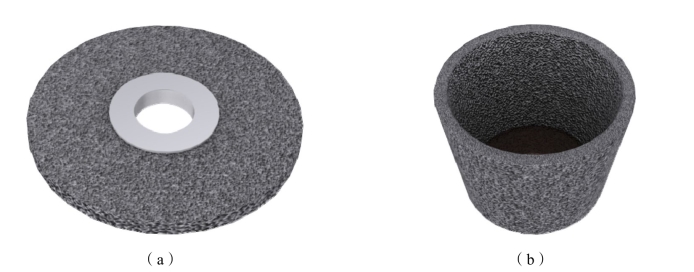

磨车刀之前,首先要根据车刀材料来选择砂轮的种类,否则将达不到良好的刃磨效果。刃磨车刀的砂轮大多采用平形砂轮,精磨时也可采用杯形砂轮,如图8-6 所示。

图8-6 砂轮

按磨料不同,常用的砂轮有氧化铝砂轮和碳化硅砂轮两类,其性能及用途见表8-9。

表8-9 砂轮的种类和用途

2. 车刀刃磨步骤

刃磨车刀时,操作者应站立在砂轮机的侧面,以防砂轮碎裂时碎片飞出伤人,还可防止砂粒飞入眼中。双手握车刀,两肘应夹紧腰部,这样可以减小刃磨时的抖动。

刃磨时,车刀应放在砂轮的水平中心,刀尖略微上翘3°~8°,车刀接触砂轮后应做左右方向的水平移动。车刀离开砂轮时,刀尖需向上抬起,以免砂轮碰伤已磨好的切削刃。

操作提示

(1)要充分认识越是简单的高速旋转设备就越危险。刃磨时必须戴防护眼镜,操作者应站立在砂轮机的侧面,一台砂轮机以一人操作为好。

(2)如果砂粒飞入眼中,不能用手去擦,应立即去医务室清除。

(3)使用平形砂轮时,应尽量避免在砂轮的侧面上刃磨。

(4)刃磨高速工具钢车刀时,应及时冷却,以防止切削刃退火,导致车刀硬度降低。刃磨硬质合金焊接车刀时,不能浸水冷却,以防止刀片因骤冷而崩裂。

(5)刃磨时,砂轮旋转方向必须沿刃口向刀体方向转动,以免使切削刃出现锯齿形缺陷。

(6)磨刀时不能用力过大,以免打滑伤手。

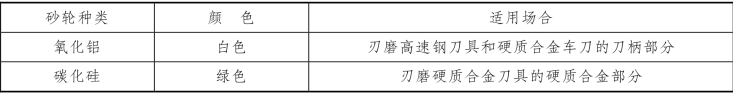

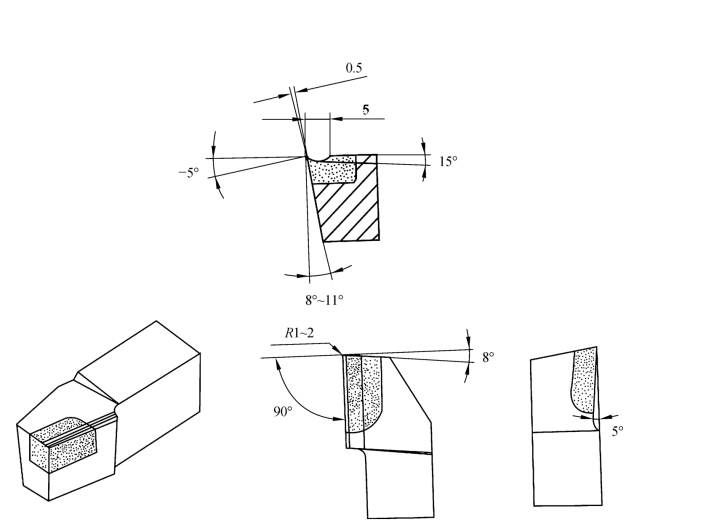

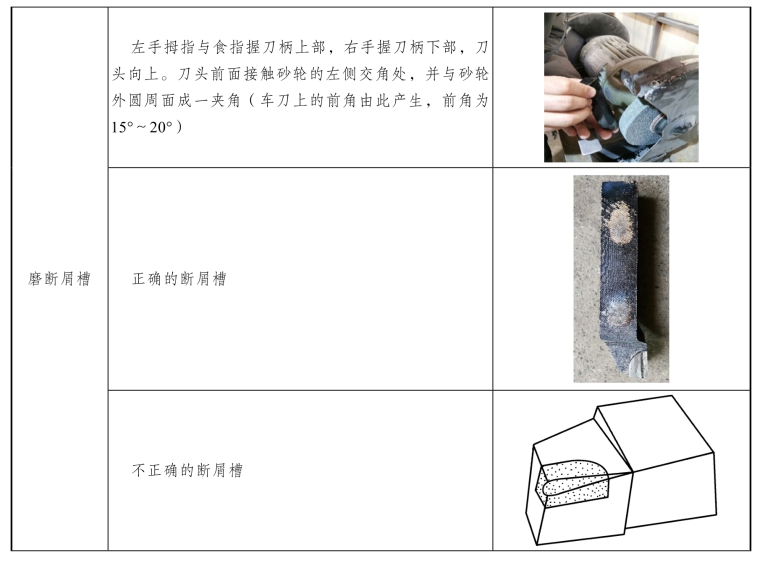

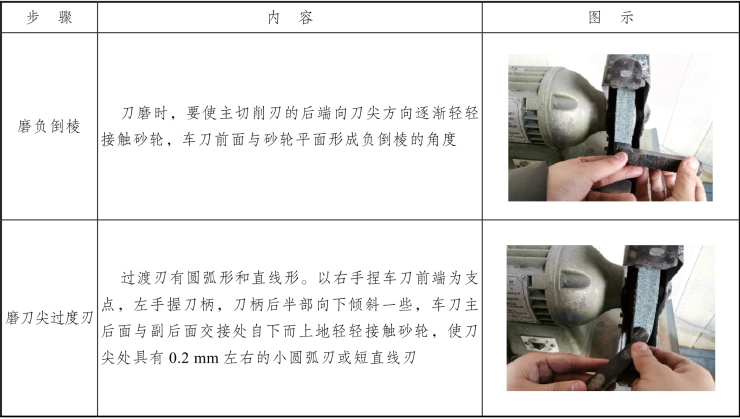

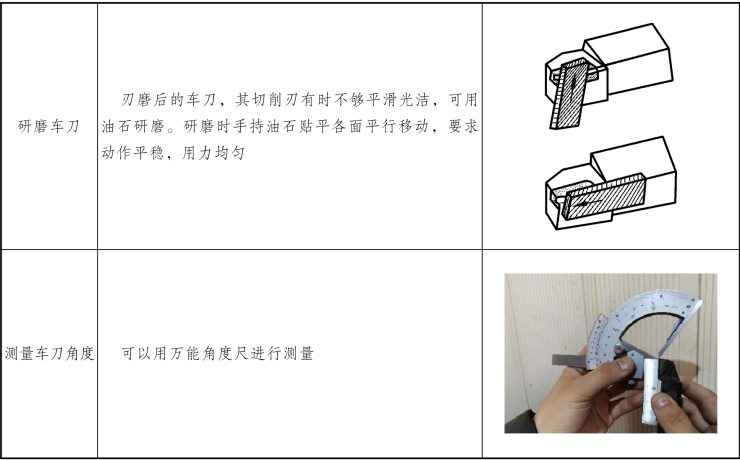

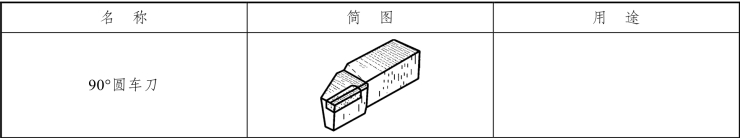

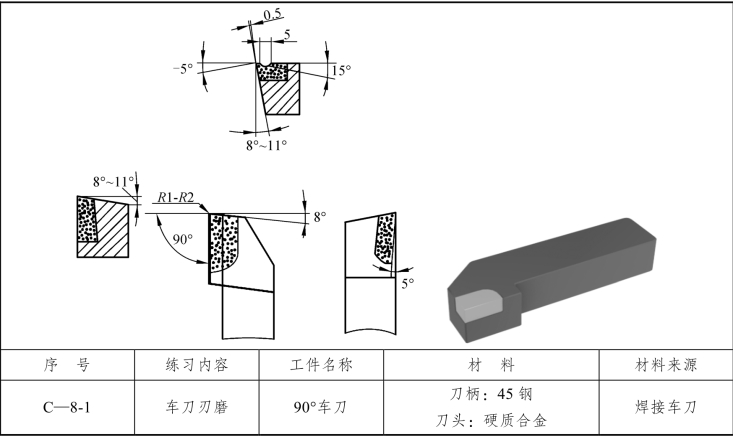

以图8-7 所示的90°硬质合金焊接车刀为例,刃磨车刀的方法见表8-10。

图8-7 90°硬质合金焊接车刀

表8-10 90°车刀的刃磨步骤

续表

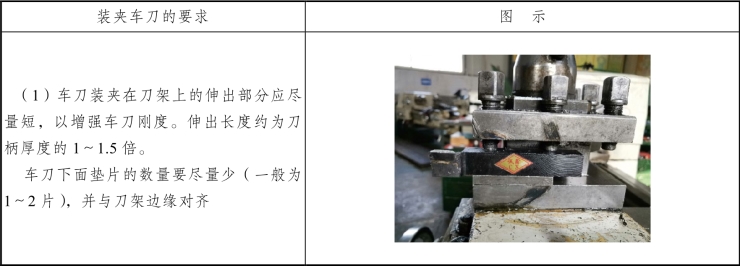

3. 车刀的装夹

(1)装夹车刀的要求。

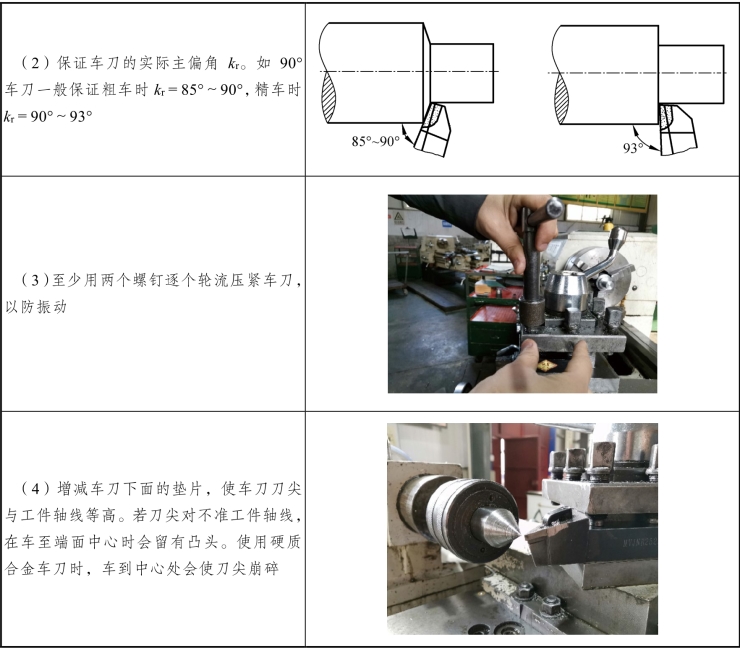

将刃磨好的车刀装夹在方刀架上,这一操作过程就是车刀的装夹。车刀装夹正确与否,直接影响车削能否顺利进行和工件的质量。装夹车刀时要符合表8-11 中的要求。

扫码观看90°车刀、切槽刀的刃磨

表8-11 装夹车刀的要求

(2)中心孔。

用一夹一顶和两顶尖装夹工件,必须先在工件一端或两端的端面上加工出合适的中心孔,如图8-8 所示。

图8-8 钻中心孔

① 中心孔的类型。

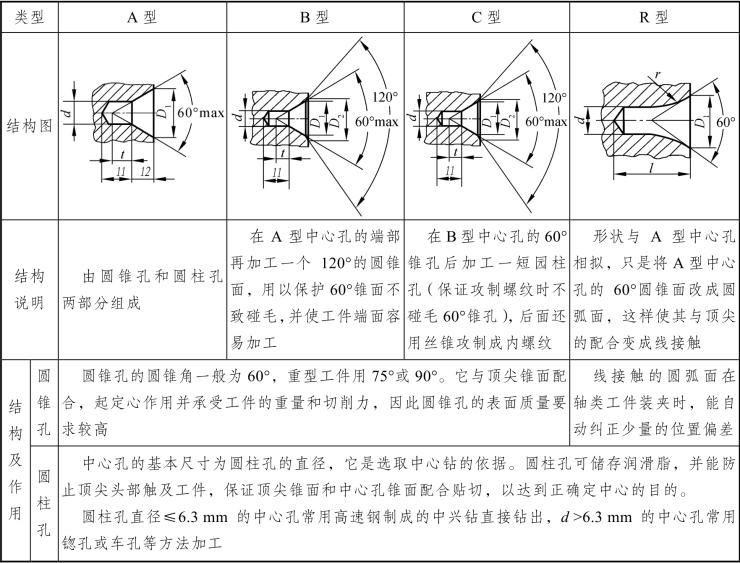

GB/T 145—2001《中心孔》规定中心孔有A 型(不带护能)、B 型(带护锥)、C 型(带护锥和螺纹)和R 型(弧形)4 种,其类型、结构和用途等内容见表8-12。

表8-12 中心孔的类型、结构和用途

② 钻中心孔方法。

a. 校正尾座中心 启动车床,使主轴带动工件回转。转移尾座,使中心钻接近工件端面,观察中心钻头部是否与工件回转中心一致,校正并紧固尾座。

b. 切削用量的选择和钻削 由于中心钻直径小,钻削时应取较高的转速(一般取900~1 120 r/min),进给量应小而均匀(一般为0.05~0.2 mm/r)。手摇尾座手轮时切勿用力过猛,当中心钻钻出入工件后应及时加切削液冷却、润滑。中心孔钻好后,中心钻在孔中应稍作停留,然后退出,以修光中心孔,提高中心孔的形状精度和表面质量。

4. 台阶轴的车削

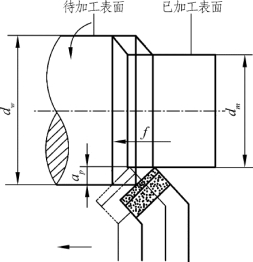

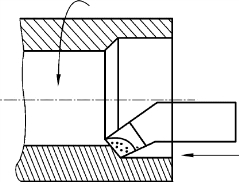

(1)车削时工件上形成的表面。

车削时,工件上会形成已加工表面、过渡表面和待加工表面(见图7-15)。

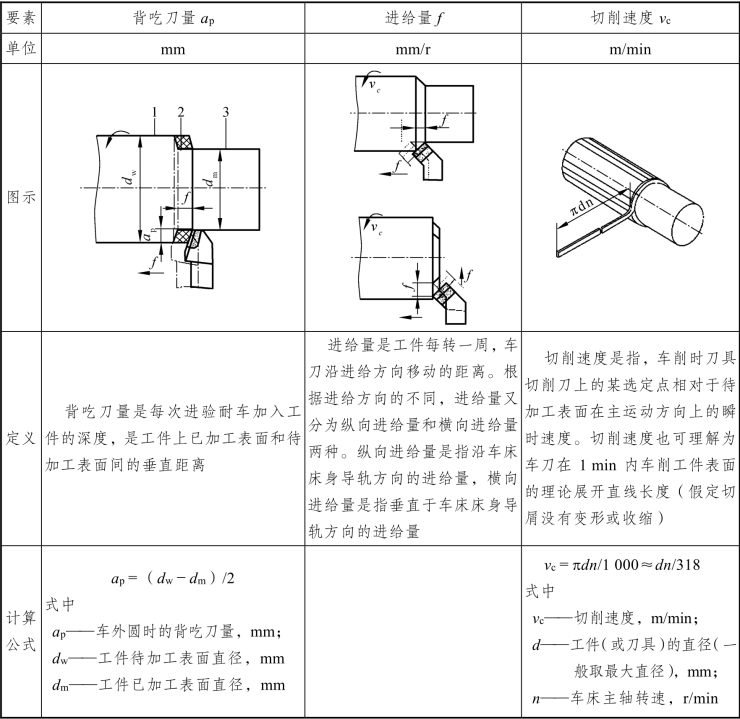

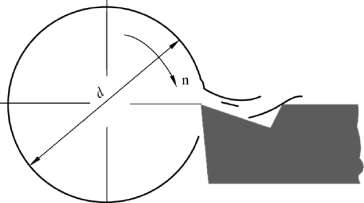

(2)切削用量三要素。

切削用量是表示主运动及进给运动大小的参数,是背吃刀量、进给量和切削速度三者总称,故把这三者称为切削用量的三要素,见表8-13。

表8-13 切削用量

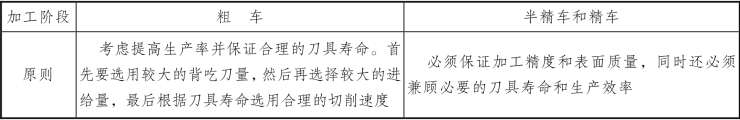

(3)切削用量的选择。

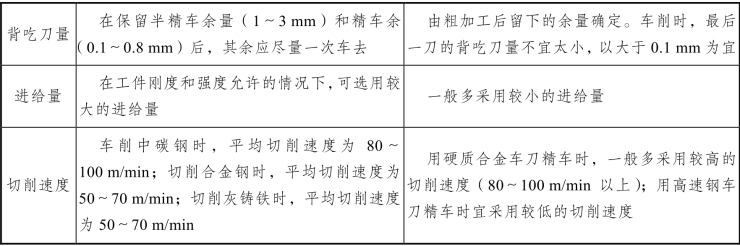

合理选择切削用量,是指在车刀角度确定后,合理确定背吃刀量、进给量和切削速度三个参数值以便在车削时充分发挥车床、车刀的效能,在保证工件质量的前提下,尽可能提高生产效率。切削用量的选择原则见表8-14。

表8-14 切削用量的选择

5. 台阶轴的车削车削外圆

将工件装夹在卡盘上做旋转运动,车刀装夹在刀架上使之接触工件并做相对纵向进给运动,即可车出外圆。

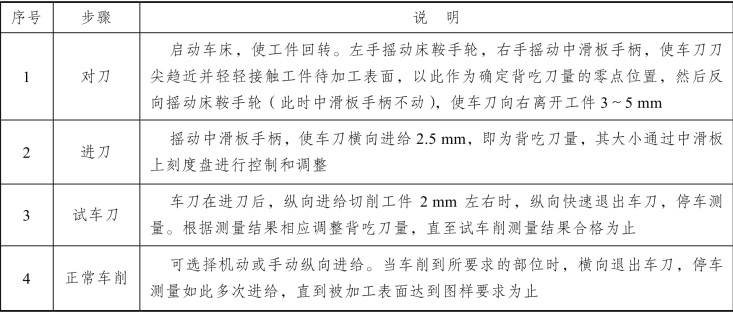

(1)车外圆的步骤(见表8-15)。

表8-15 车外圆的步骤

扫码观看外圆柱面的加工

(2)车削端面(见表8-16)。

表8-16 车削端面

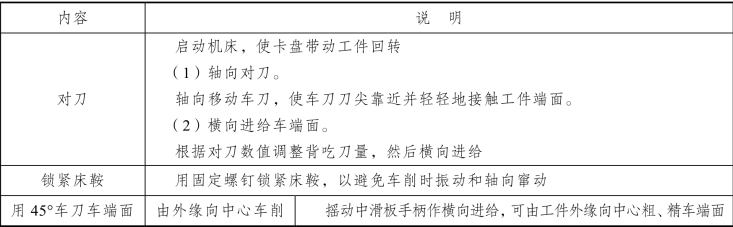

(3)车削台阶。

车削台阶时,不仅要车削台阶的外圆,还要车削端面。因此,车削台阶时既要保证外圆和端面的尺寸精度,还要保证端面与工件轴线的垂直度要求。车台阶时,通常选用90°车刀(偏刀)。车削台阶的方法见表8-17。

表8-17 车削台阶

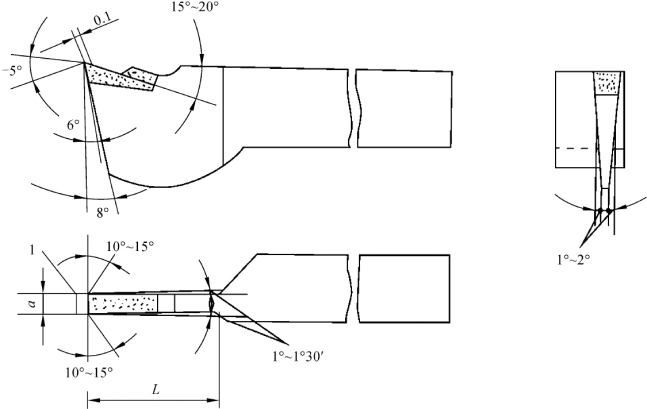

六、切断与切槽

车削时,把棒料或工件切成两段(或数段)的加工方法叫切断。一般采用正向切断法,即车床主轴正转,车刀横向进给进行车削。

切断的关健是切断刀的几何参数、切断刀的刃磨质量和切削用量的选择。

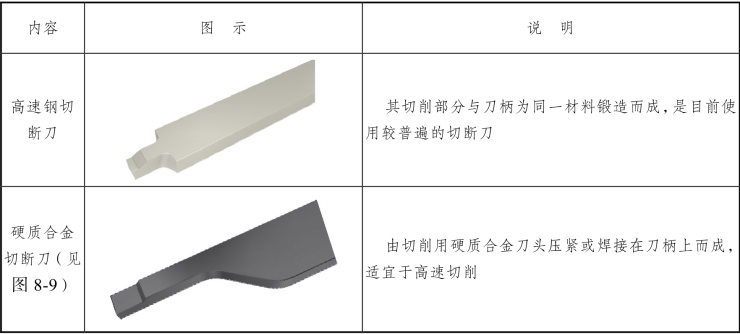

1. 切断刀的种类

扫码观看外圆槽的加工

切断刀(见图8-9)根据材料等有不同的分类方法,其种类和特点见表8.18。

图8-9 硬质合金切断刀

表8-18 切断刀的种类和特点

由于高速车削会产生很大的热量,为防止刀片脱焊,在开始车削时就应充分浇注切削液。

高速切断时,如果硬质合金切断刀的主切削刃采用平直刃,那么切屑宽度和槽宽应相等,容易堵塞在槽内而不易排出。为使排屑顺利,可把主切削刃两边倒角或磨成“人”字形。(https://www.xing528.com)

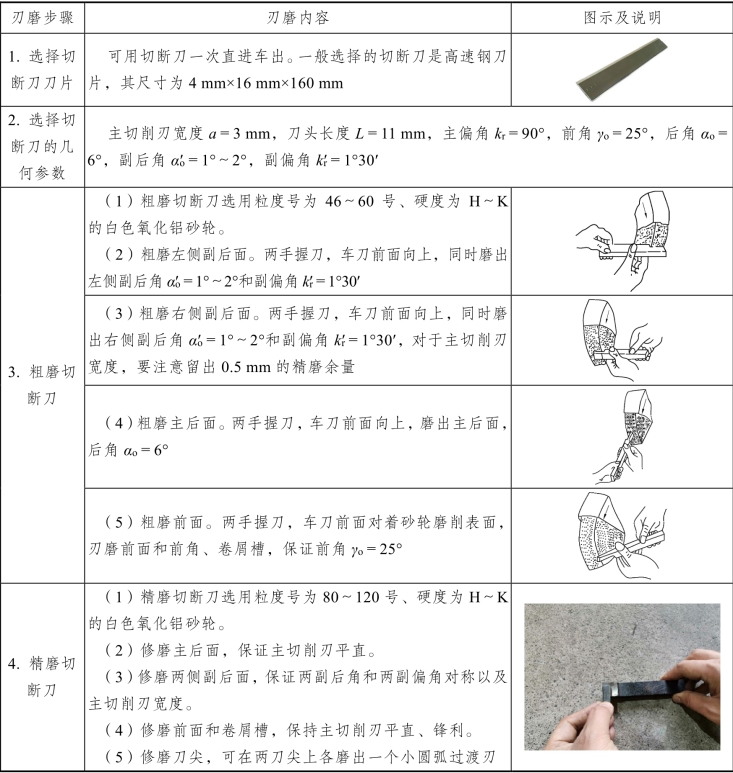

2. 切断刀的刃磨

车槽与切断是车工的基本操作技能之一,能否掌握好,关键在于刀具的刃磨。刀具刃磨质量的高低,直接关系到加工是否顺利。

要刃磨出高质量的切断刀,必须掌握正确的刃磨方法。在刃磨切断刀两侧副后面时,必须使两副切削刃、两副后角和两副偏角对称,刃磨难度较大。刃磨切断刀的步骤见表8-19。

表8-19 刃磨切断刀

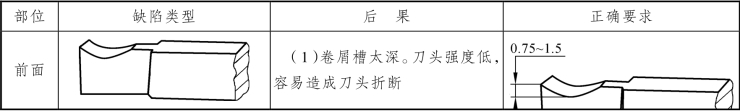

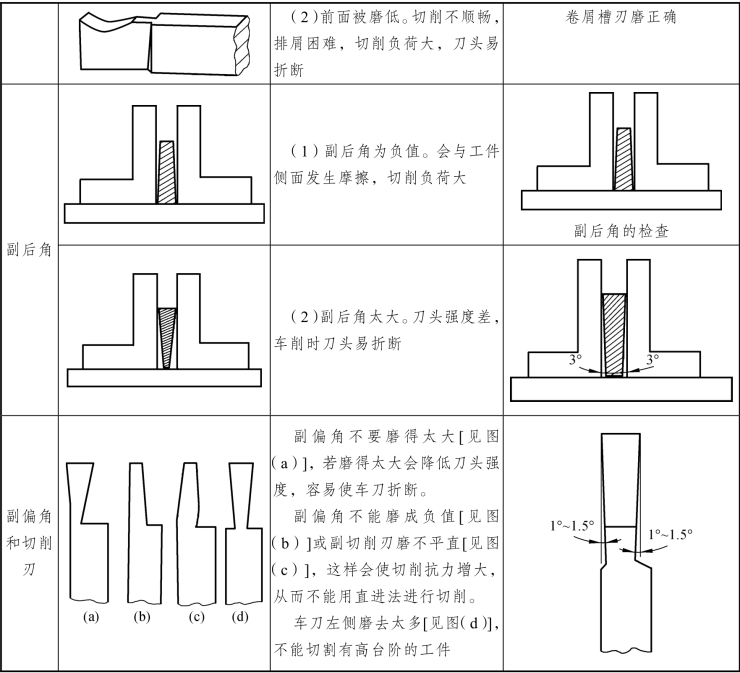

刃磨切断刀时容易出现的问题及正确要求见表8-20。

表8-20 刃磨切断刀出现的问题

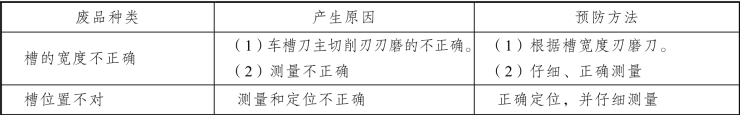

3. 车槽时的质量分析(见表8-21)

表8-21 车槽时的质量分析

续表

七、知识拓展

轴类零件的装夹可通过扫描右边二维码观看。

任务实施

扫码观看轴类零件的装夹

一、零件工艺分析

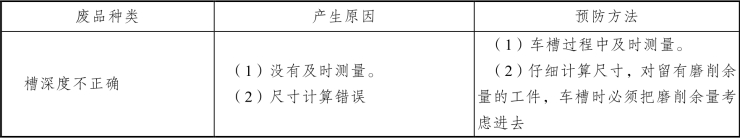

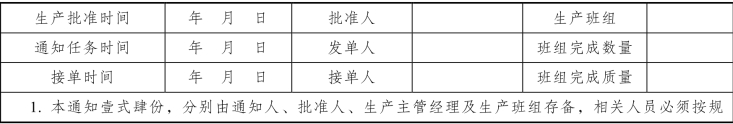

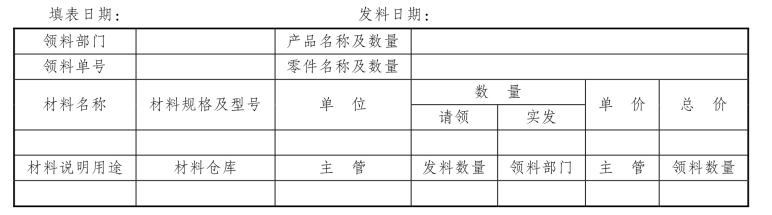

1. 阅读生产任务单(见表8-22),明确加工任务

表8-22 生产任务单

续表

(1)请根据生产任务单,明确完成的数量和时间,正确填写在下面。

榔头杆的完成数量:________件;材料________。

榔头杆的完成日期:________年________月________日

(2)描述接受工作任务单的流程。

(3)想一想,在生活中什么场合能见到类似榔头杆的零件?请举例说明。

2. 识读零件图

榔头杆的零件图如图8-1 所示。

(1)生产任务单和图样中明确加工的材料为45 号钢,请问45 号钢的属于什么材料?属于什么钢?含碳量多少?说一说按钢的含碳量的分类。

(2)图中尺寸的含义,尺寸公差是多少?

(3)图中表面粗糙度符号![]() 含义是什么?谈谈表面粗造度符号都有哪些?有什么样的检测方法?

含义是什么?谈谈表面粗造度符号都有哪些?有什么样的检测方法?

(4)图样中槽2×1 有什么作用?它是用什么刀具来加工的?

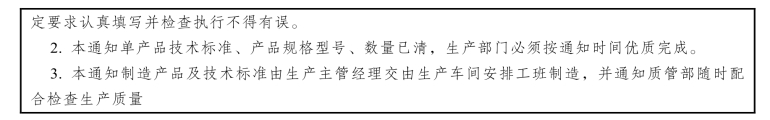

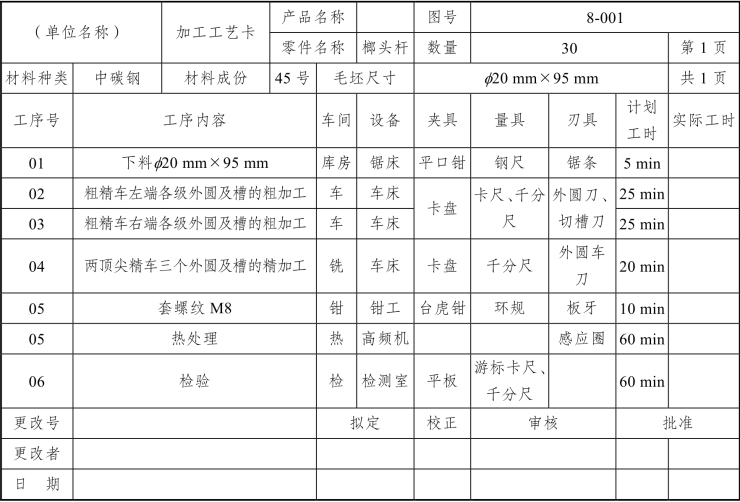

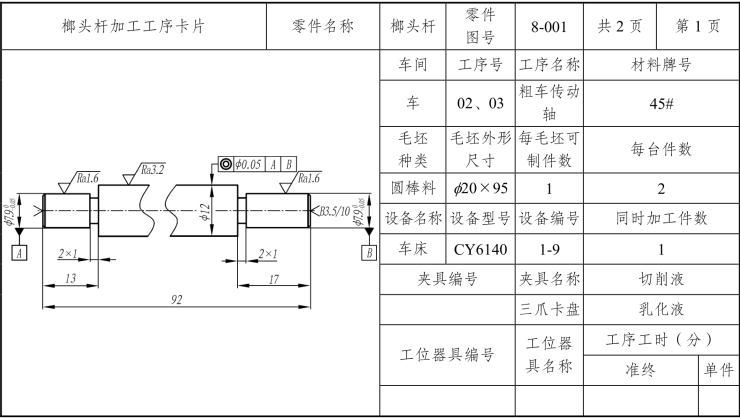

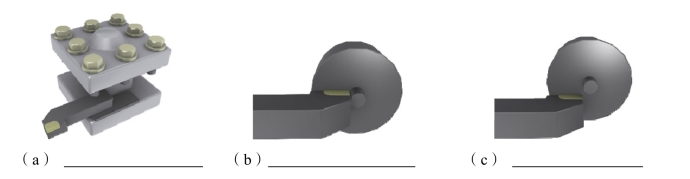

3. 识读工艺卡(见表8-23)

表8-23 工艺卡

(1)从工艺卡记录中可以看出,传动轴从下料到完成共有6 个工序,查阅资料回答什么叫工艺?什么叫工序?

(2)根据工艺卡记录,车削工序中,用到车刀,请完成下面内容。

① 填写表8-24 中刀具的用途。

表8-24 车刀的用途

续表

![]()

② 根据切削性能不同,常用的车刀材料有哪两大类?特点是什么?

(3)请在以下位置1∶1 抄绘传动轴零件图。

二、工量夹刃具的准备

1. 填写工量刃具清单,领取工量刃具

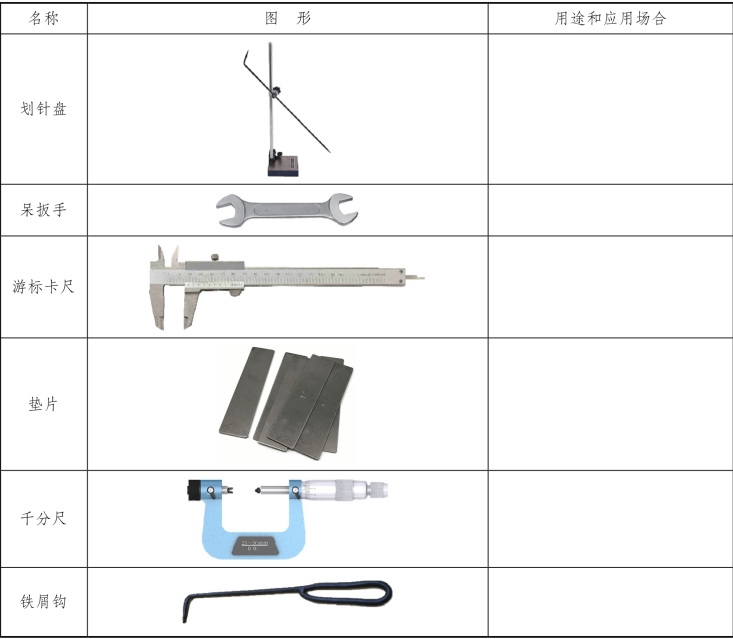

(1)观察表8-25 中的工量具,查阅资料完成表中图样的工量具的用途和选用场合。

表8-25 常用工量具

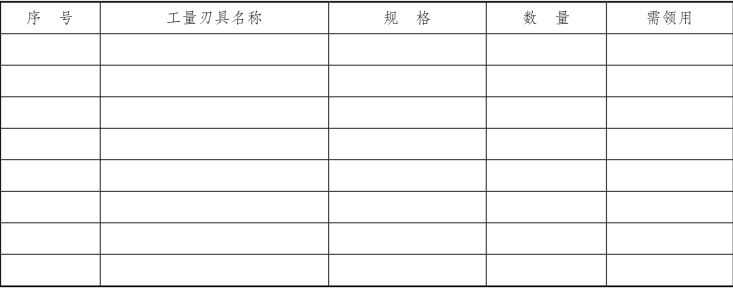

(2)在教师指导下,结合工艺卡,填写工量刃具清单(见表8-26)。

表8-26 工量刃具清单

2. 刃具、量具准备

(1)观察领取的车刀,以90°硬质合金车刀为例,分析表8-27 中的车刀,查阅相关资料完成下面的内容。

表8-27 90°硬质合金车刀

① 在图8-10 中填写90°外圆车刀结构。

图8-10 车刀的结构(一)

② 结合图8-11 完成下面的题目。

图8-11 车刀的结构(二)

前角γo:__________与__________的夹角,在_______面中测量。

主后角αo:_________与________的夹角,在_______面中测量。

主偏角κr:__________与________的夹角,在_______面中测量。

副偏角κ′r:_________与________的夹角,在_______面中测量。

刃倾角λs:__________与_________的夹角,在_______面中测量。

③ 对照实物看图8-11,说明90°外圆车刀的主要几何角度含义并指出图中各角度值。

前角:

主后角:

主偏角:

副偏角:

刃倾角:

(2)修磨车刀常用的砂轮有哪几种?本任务刃磨车刀的刀柄与切削部分别需采用哪种砂轮?

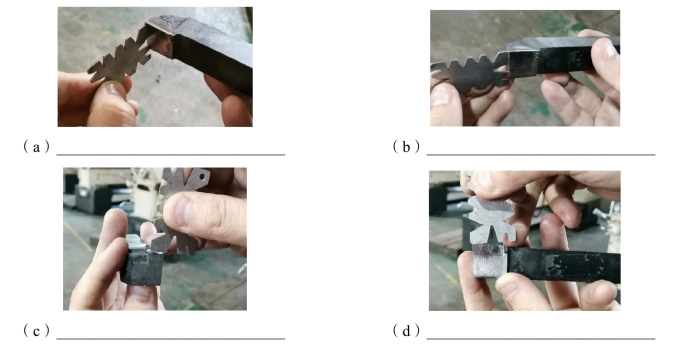

(3)判断图8-12 中样板分别用于测量90°车刀的哪些角度。

图8-12 用样板测量车刀角度

三、榔头杆的加工

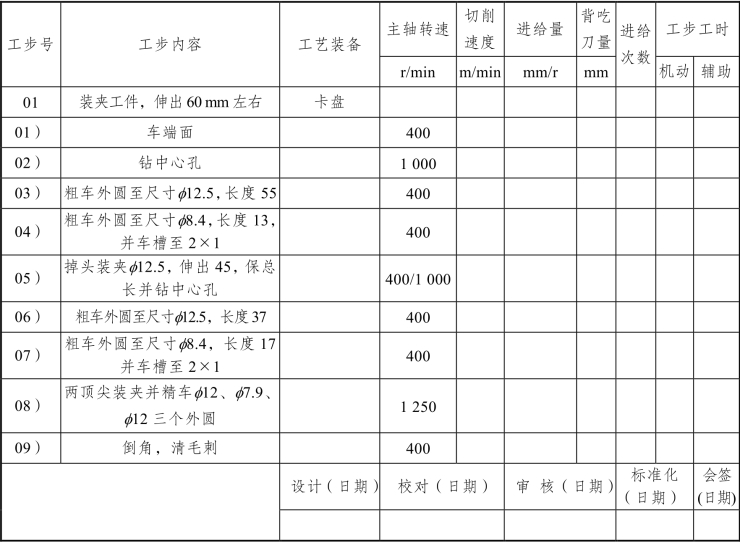

1. 填写领料单,并领取材料

(1)以情景模拟的形式,体验到材料库领取材料,并完成表8-28。

表8-28 领料单

(2)如何判断毛坯料尺寸是否够余量车削?检查毛坯料尺寸有什么意义?

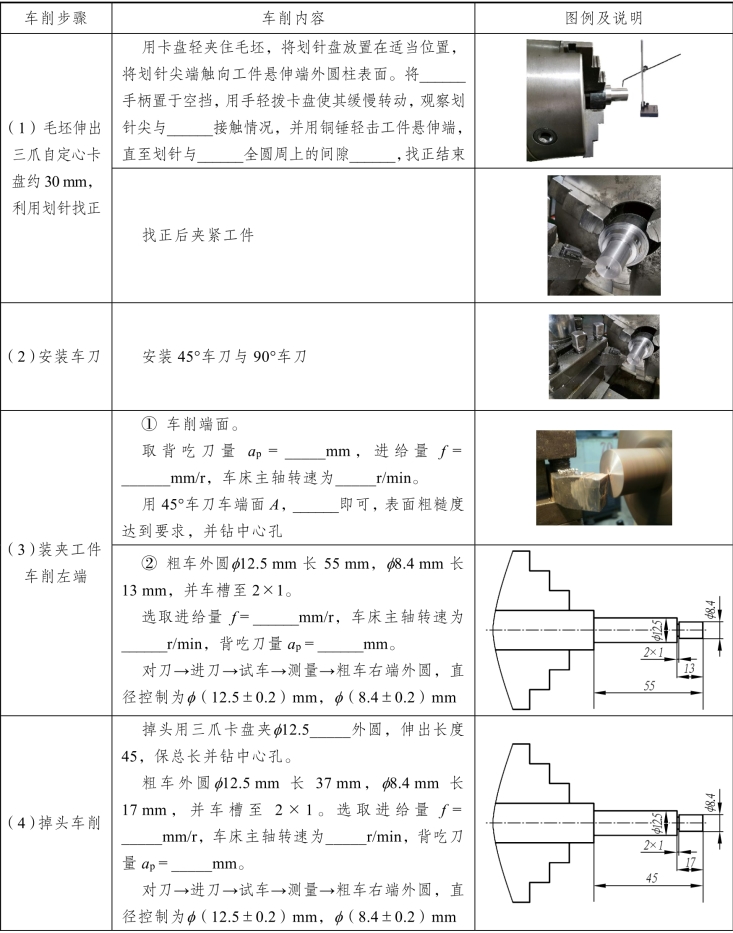

2. 制定加工步骤(见表8-29)

表8-29 工序卡

续表

3. 榔头杆的粗车

本工序环节,把φ20×95 mm 的毛坯按榔头杆的粗车工序图粗车成型。

由于传动轴粗车后还要进行精车,直径尺寸应留0.8~1 mm 的半精车余量,台阶长度留0.5 mm 的半精车余量。因此,对工件的精度要求并不高,在选择车刀和切削用量时应着重考虑提高劳动生产率方面的因素。

(1)计算下面各题,将计算结果与工序卡中已给出的切削三要素作比较。

① 如图8-13 所示,车削时,在1 min 内工件相对刀具转动560 转,而工件的直径是φ30 mm,求车刀的切削速度(m/min)。

图8-13 车削示意

② 在CY6140 型卧式车床上车削φ30 mm 的外圆,选择切削速度为45 m/min,主轴转速是多少?最终在车床上选取的主轴转速又是多少?

③ 进给量是衡量________运动大小的参数,用符号f 表示,单位符号为mm/r。根据进给方向的不同,进给量又分两种,如图8-14 所示。

图8-14 进给运动

图8-14(a)中沿车床床身导轨方向的进给量是指________进给量,图8-14(b)中垂直于车床床身导轨方向的进给量是指________进给量。

④ 计算下列两题,比较计算结果,想一想为什么。

a. 如图8-15 所示,已知工件待加工表面直径为φ29 mm,现一次进给车至直径为φ21 mm,求背吃刀量。

图8-15 车轴

(b)如图8-16 所示,已知工件待加工表面直径为φ21 mm,现一次进给车至直径为φ28 mm,求背吃刀量。

图8-16 车孔

(2)根据工序中工步内容,正确装夹工件,你知道装夹工件的正确姿势吗?请判断图8-17中的姿势是否正确。

图8-17 装平工件

正确姿势

(3)车削端面时首先要正确安装刀具,使刀尖与主轴中心等高,除图8-18 车刀对中心的方法外,还有哪些方法?

图8-18 车刀对中

(4)找出图8-19 中的装刀错误,这样装刀在车削时会出现什么情况?

图8-19 车刀装夹常见错误

四、榔头杆的精加工

本工序加工目的主要为零件的钳加工做准备,采用两顶尖进行加工。

(1)在机床上完成加工,并将加工过程中出现的问题记录下来,分析问题写出改进措施。

(2)请描述自己在加工过程中,如何保证加工精度,及如何完成分类放置工件和传动轴的首检工作。

(3)加工完毕后,按照图纸要求进行自检,正确放置零件,并进行产品交接确认。按照国家环保相关规定和车间要求,整理现场,正确处置废油液等废弃物。按车间规定填写交接班记录。

五、榔头杆的加工过程

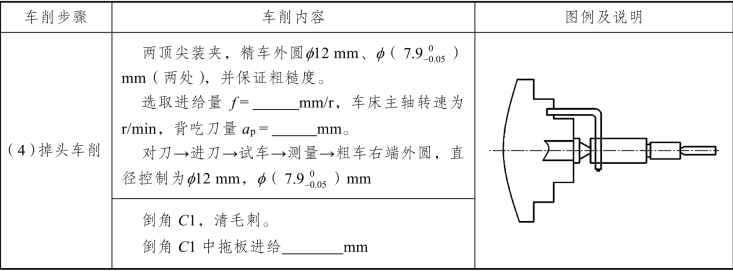

(1)根据表8-30 中的图例和说明,填写所缺内容。

表8-30 榔头杆加工过程

续表

(2)在机床上完成加工,并将加工过程中出现的问题记录下来,并分析问题写出改进措施。

(3)请描述自己在加工过程中,如何保证加工精度,及如何完成分类放置工件和传动轴的首检工作。

(4)加工完毕后,按照图纸要求进行自检,正确放置零件,并进行产品交接确认;按照国家环保相关规定和车间要求,整理现场,正确处置废油液等废弃物;按车间规定填写交接班记录。

操作提示

(1)车削时应先启动车床,后进刀,车削完毕时先退刀再停止车床,否则容易损坏。

(2)车削外圆时应进行试刀和试测量,才可合理控制尺寸。

(3)在车床保养时,必先关闭电源,以免出现安全事故。

(4)当车至台阶面时,变纵向进给为横向进给,移动中滑板由里向外慢慢精车台阶平面,以确保其对轴线的垂直度要求。

(5)台阶端面与圆柱面相交处要清角(清根)。

(6)车削开始前,应手摇手轮使床鞍左右移动全行程,检查有无碰撞现象。

(7)车床保养后,必须按车间要求放置物资。

六、榔头杆的测量及误差分析

1. 检测工件

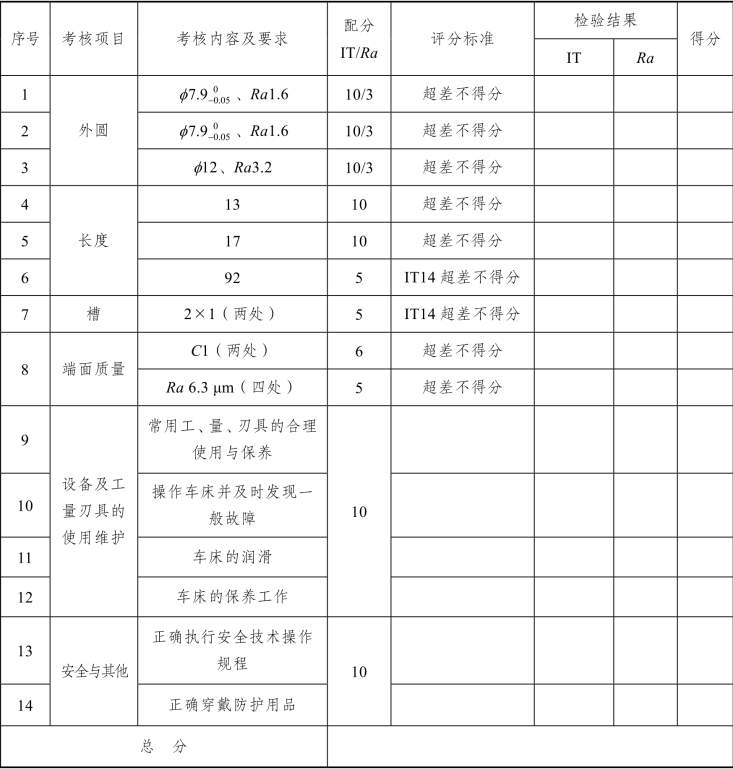

对加工完成的传动轴进行检测,并把测出的结果填入表8-31 中。

表8-31 榔头杆检测

注:时间定额为120 min;超过5 min 扣10 分;超过15 min 不合格。

2. 误差分析

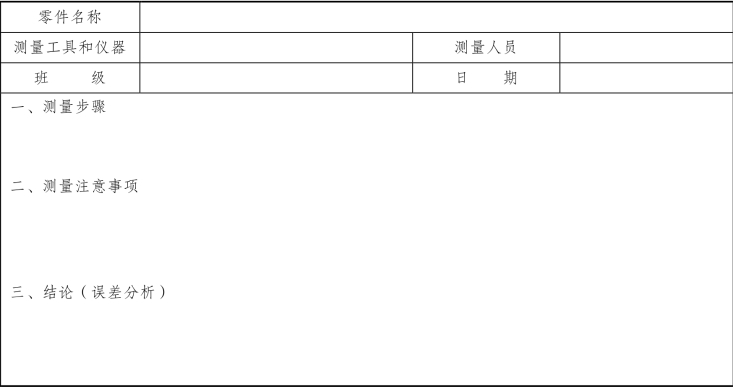

根据检测传动轴结果进行误差分析,将分析结果填写在误差分析表中(见表8-32)。

表8-32 榔头杆零件同轴度误差分析

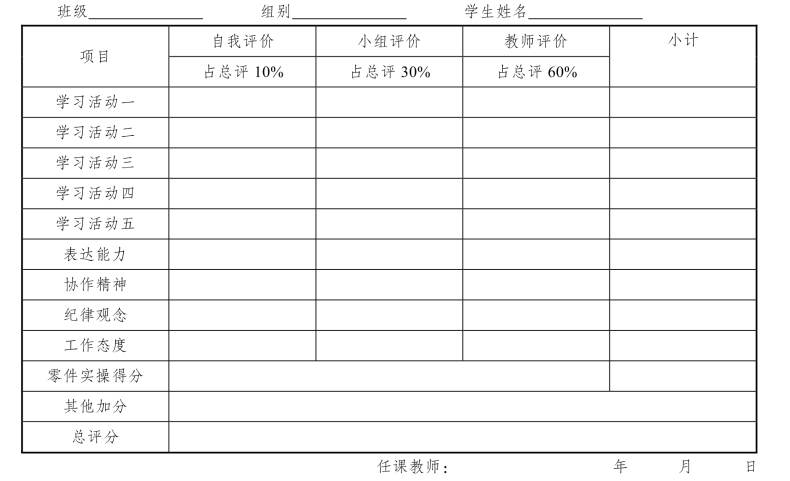

七、总结与评价

1. 个人及小组评价

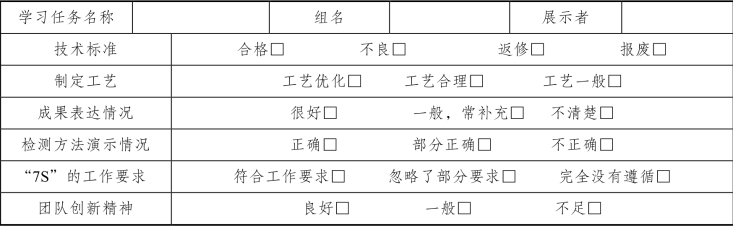

把个人制作好的传动轴进行分组展示,再由小组推荐代表作必要的介绍。在展示的过程中,以组为单位进行评价。评价完成后,根据其他组成员对本组展示的成果评价意见进行归纳总结,并完成表8-33 中的项目.

表8-33 小组展示评价

2. 教师评价

教师对展示的作品分别作评价。

(1)找出个组的优点进行点评。

(2)对在展示过程中各组的缺点进行点评,提出改进方法。

(3)对学生在整个任务完成中出现的亮点和不足进行点评。

3. 填写任务评价表

表8-34 学习任务过程评价

评价与分析

表8-35 任务评价

参照评价标准:

1. 课堂活动中积极参与,与小组成员团结协作,学习效果好。90~100 分。

2. 能较好参与课堂活动,团结合作,学习效果较好。60~80 分。

4. 总分为小计分的均分加上其他加分。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。