1.教学目的

1)掌握内沟槽与内螺纹的程序编制方法。

2)能够对复杂轴类零件迸行数控车削工艺分析。

3)能合理选择切削用量,保证零件的尺寸精度和表面粗糙度。

2.实训内容

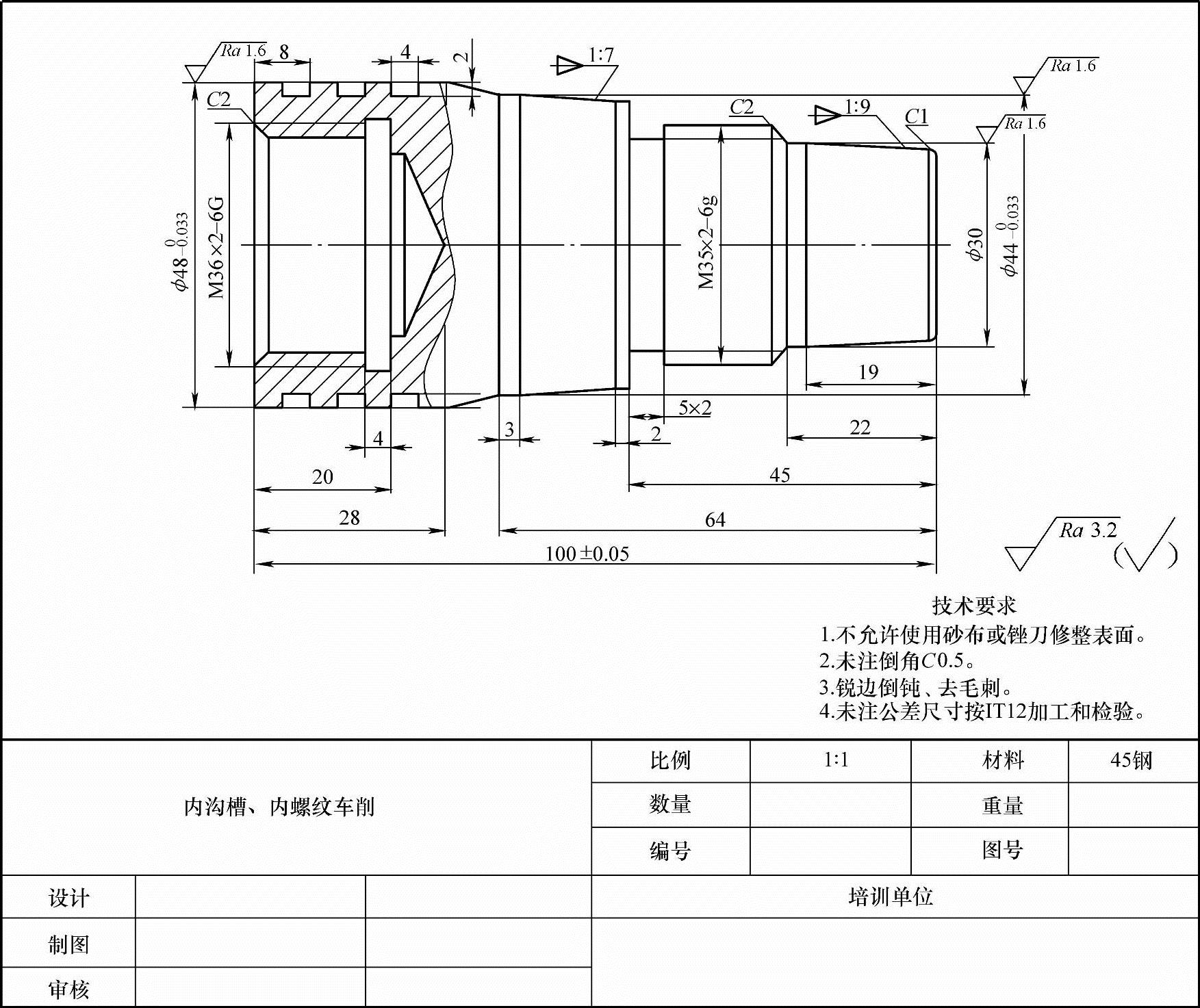

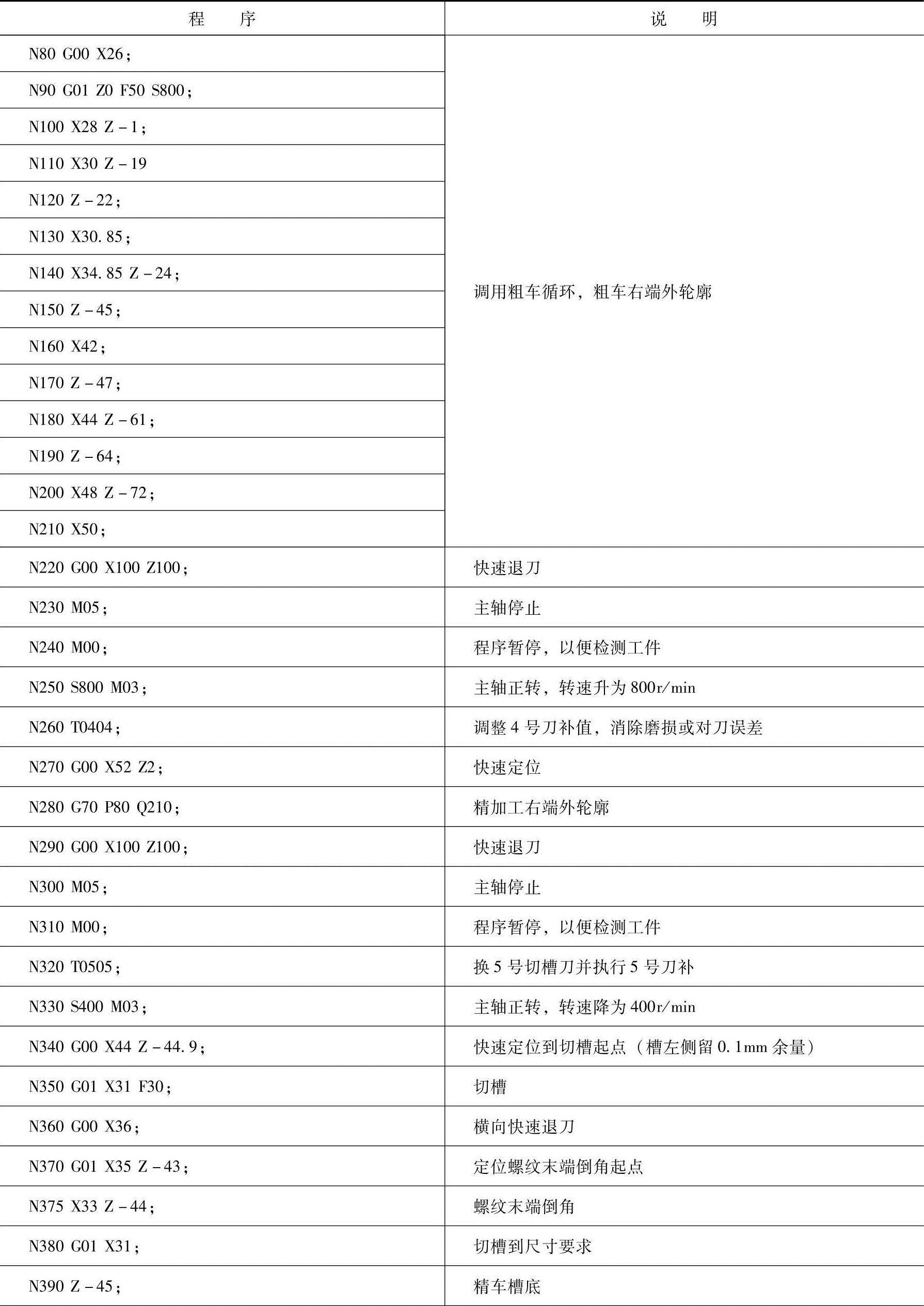

(1)零件图 如图9-5所示。

图9-5 内沟槽、内螺纹车削

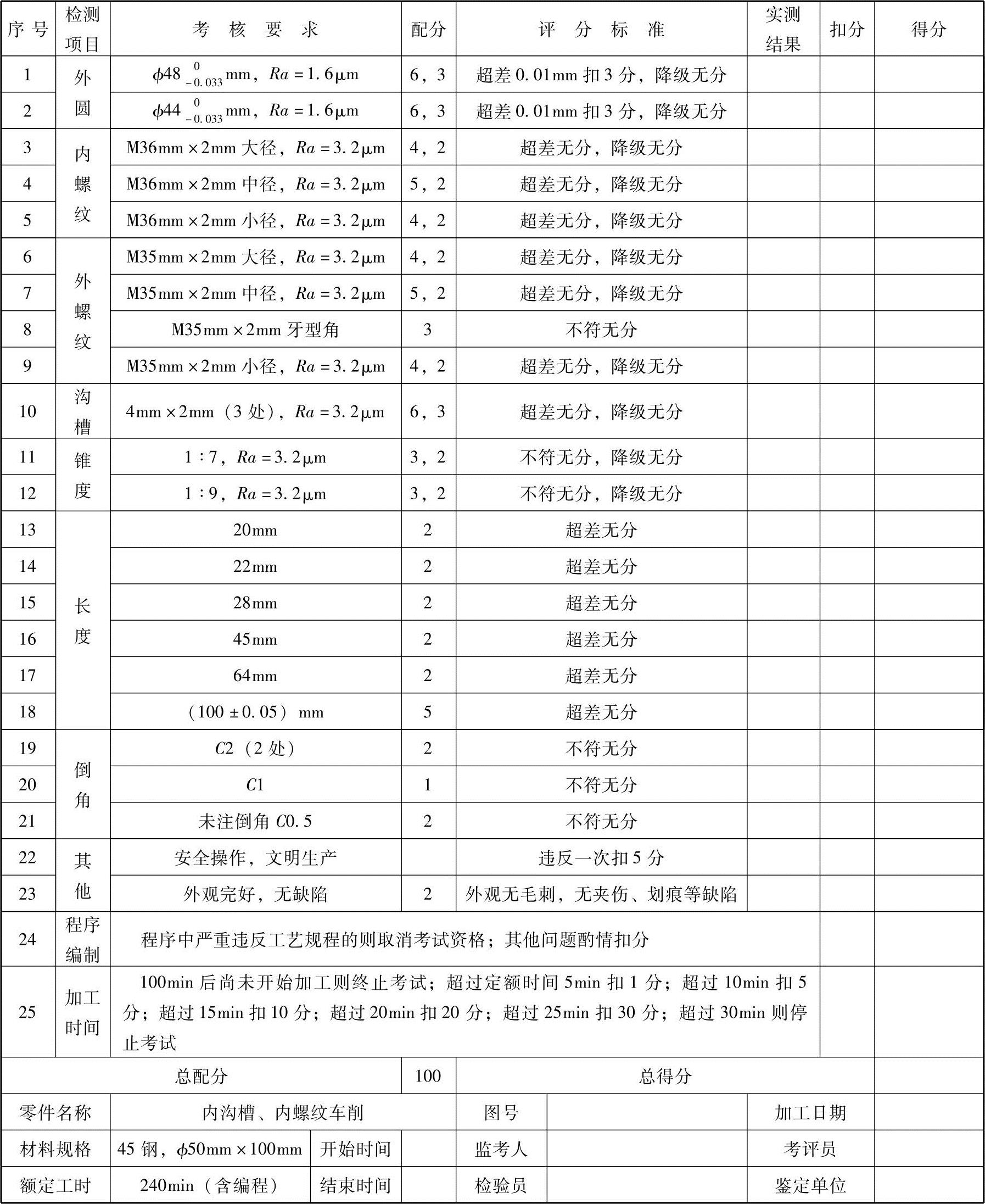

(2)评分表

零件编号:____姓名:____准考证号:____单位:____

3.加工工艺

(1)零件图分析 该零件形状结构复杂,加工难度大,而巨零件的加工精度要求高。零件的加工主要包括圆柱、圆锥、倒角、沟槽、内孔、内螺纹和外螺纹等加工。编程时,用到G70、G71、G92等指令。零件材料为45钢,毛坯规格为φ50mm×100mm。

(2)加工路线的确定 先夹右端车左端:

1)毛坯伸出卡盘50mm,夹紧。

2)钻孔φ30mm,深约25mm。

3)用G71、G70指令粗、精加工内轮廓至尺寸要求。

4)切4mm×2mm内沟槽。

5)用G92指令车削M36×2内螺纹。

6)用G71、G70指令粗车、精车零件左端外轮廓。

7)切3个工艺槽4mm×2mm至尺寸要求。

调头夹左端车右端:

8)调头用铜皮包住φ48mm外圆,工件伸出卡盘48mm,找正后夹紧。

9)用G71、G70指令粗车、精车工件右端外轮廓。

10)切退刀槽并加工螺纹末端倒角。

11)用G92指令车削M35×2外螺纹。

12)检测、校核。

(3)装夹方案的确定 采用自定心卡盘夹持,工件伸出长度要适宜。零件的加工长度为100mm,零件需要加工两端,因此需要考虑两次装夹的位置。考虑到左端φ48mm外圆可以用来装夹,因此先加工左端;加工到φ48mm外圆右端位置,加工长度为28mm,考虑到刀具与卡盘的安全距离,伸出长度50mm;然后调头装夹,使用铜皮包住φ48mm外圆,找正后夹紧,加工右端。

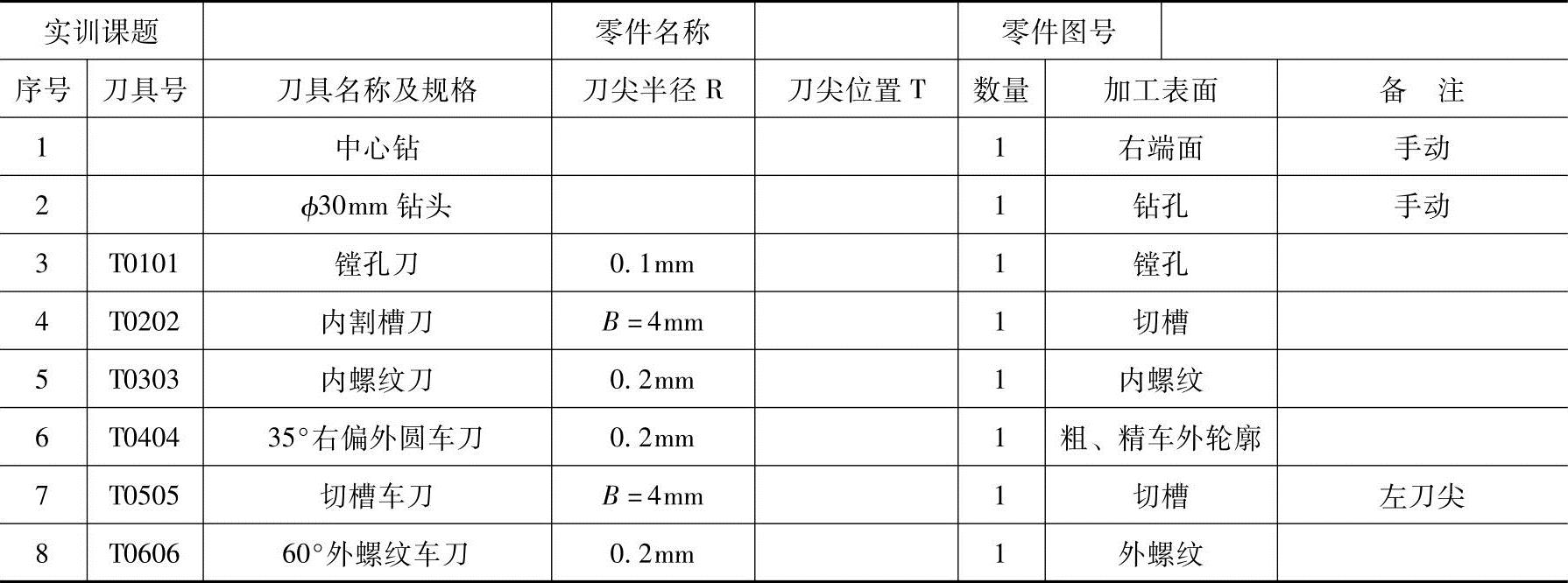

(4)刀具的选择 根据工件的外形特点及加工内容,选择刀具见表9-6。

表9-6 刀具卡

(5)切削用量的选择 根据被加工零件的质量要求、刀具材料、工件材料以及加工不同阶段等,选取合适的切削用量。粗加工时,为提高生产效率,一般可采用较大的背吃刀量、迸给量和适当的切削速度(主轴转速);精加工时,为保证零件加工质量,可采用较小的背吃刀量、迸给量和较高的切削速度(主轴转速)。切削用量的选择具体详见程序。

(6)工件坐标系原点 工件坐标系原点一般选在该零件右端面与主轴轴线交点处。

先加工左端:以零件左端面与主轴轴线的交点为工件原点。再加工右端:以零件右端面与主轴轴线的交点为工件原点。

(7)数值计算 计算各基点坐标值:

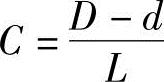

1)圆锥计算:

由公式 ,得两段锥度1:9、1:7的小端直径分别为φ28mm、φ42mm。

,得两段锥度1:9、1:7的小端直径分别为φ28mm、φ42mm。

2)外螺纹尺寸计算:

螺纹大径:d=D≈34.85mm;

螺纹小径:d1=D1≈d-1.0825 P=(35-1.0825×2)mm=32.835mm;

螺纹中径:d2=D2≈d-0.6495 P=(35-0.6495×2)mm=33.701mm。(https://www.xing528.com)

3)内螺纹尺寸计算:

螺纹孔径:D孔=d-P=(36-2)mm=34mm;

螺纹总背吃刀量:h=0.6495 P=(0.6495×2)mm=1.298mm。

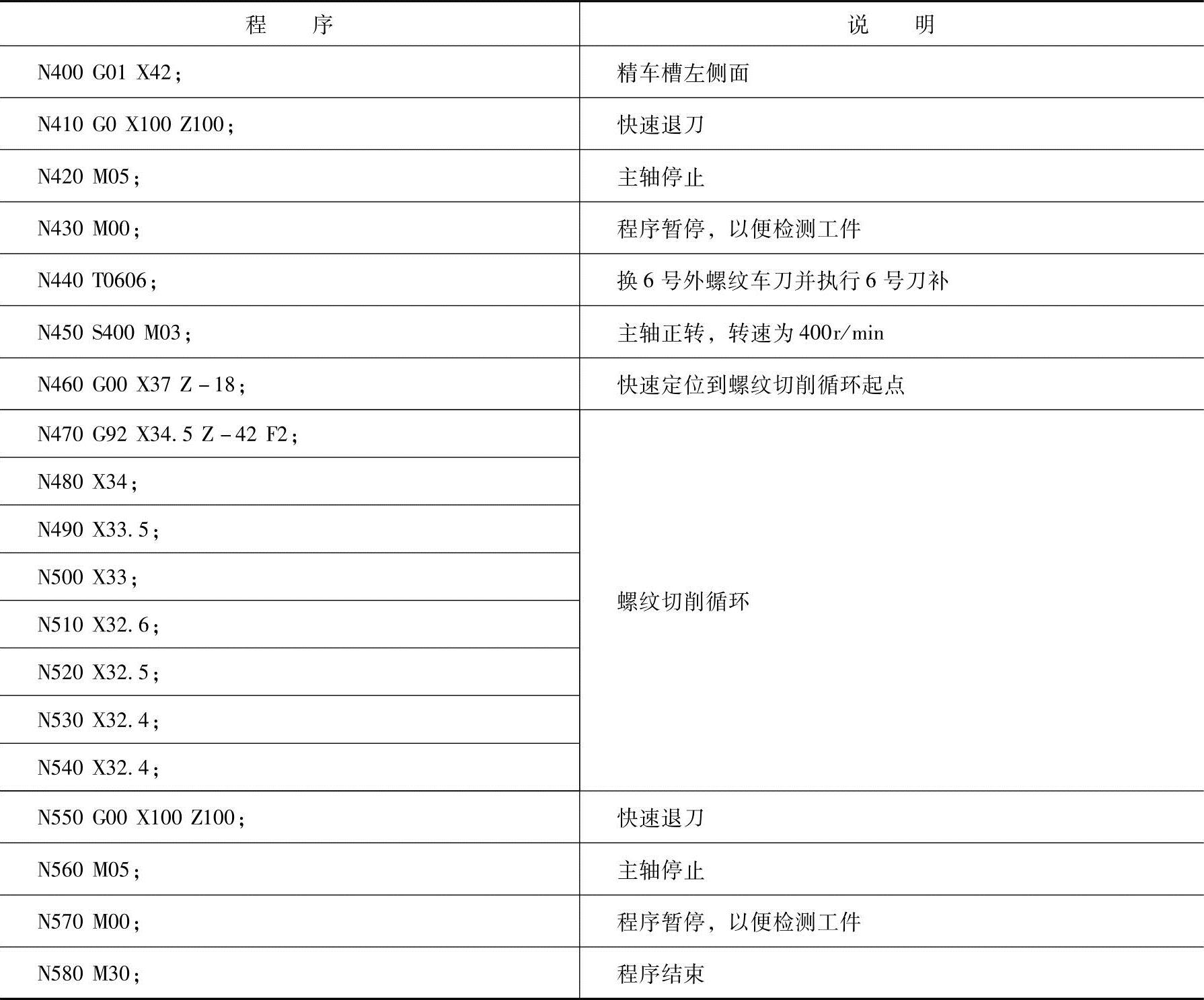

4.程序编制

加工程序及其说明见表9-7和表9-8。

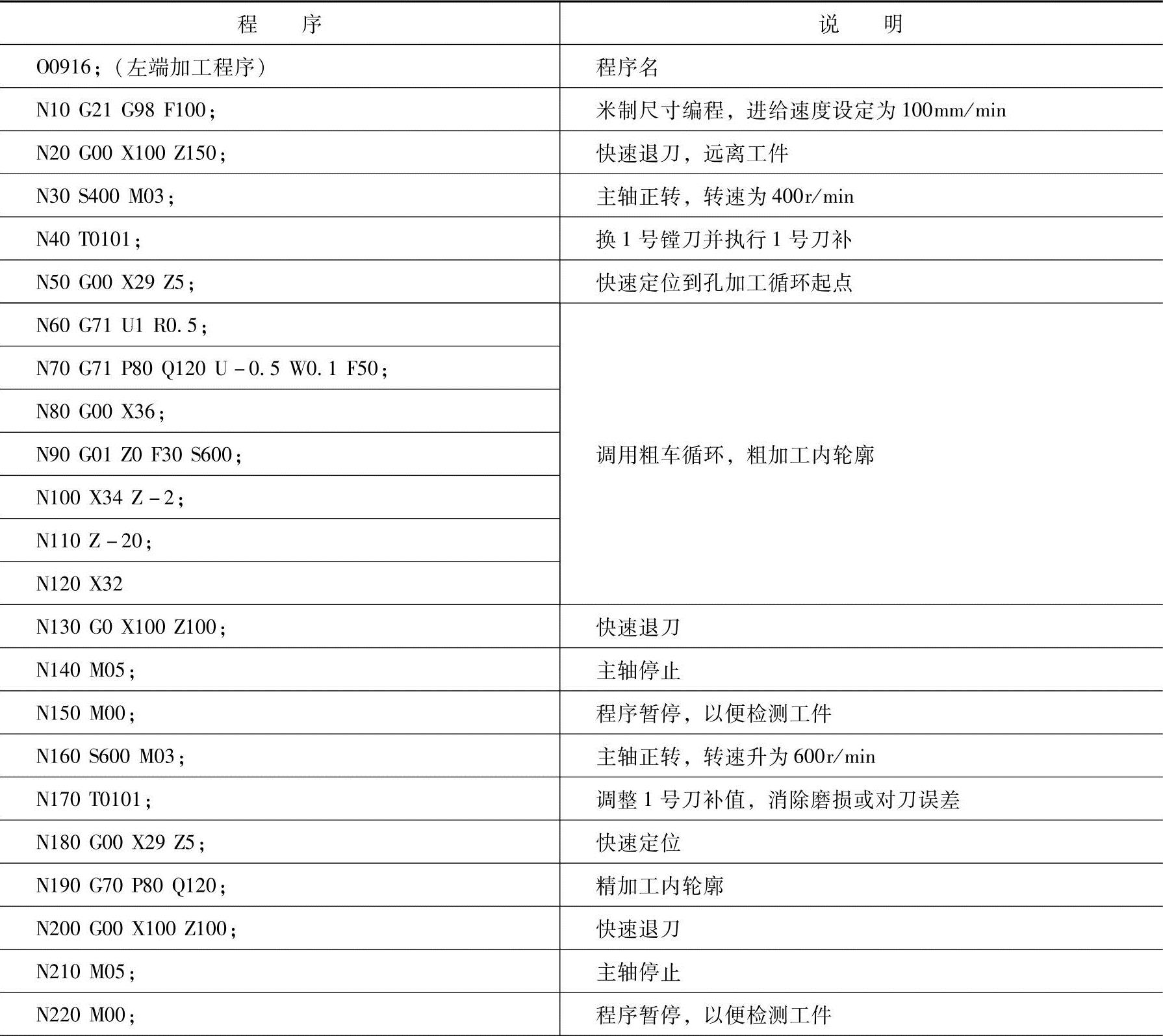

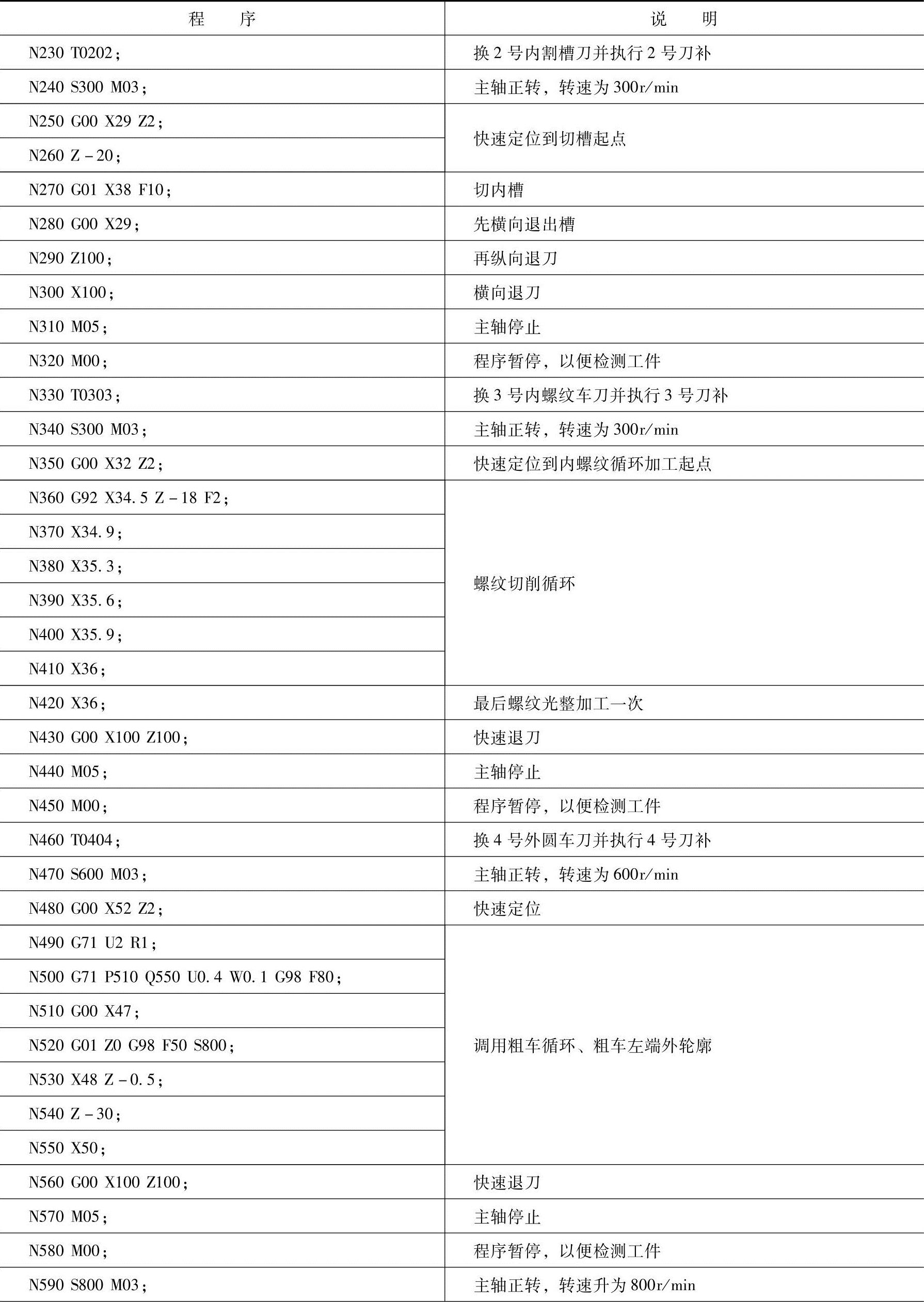

表9-7 加工程序及其说明

(续)

(续)

调头夹左端车右端:调头用铜皮包住φ48mm外圆,工件伸出长80mm,找正后夹紧,加工右端。

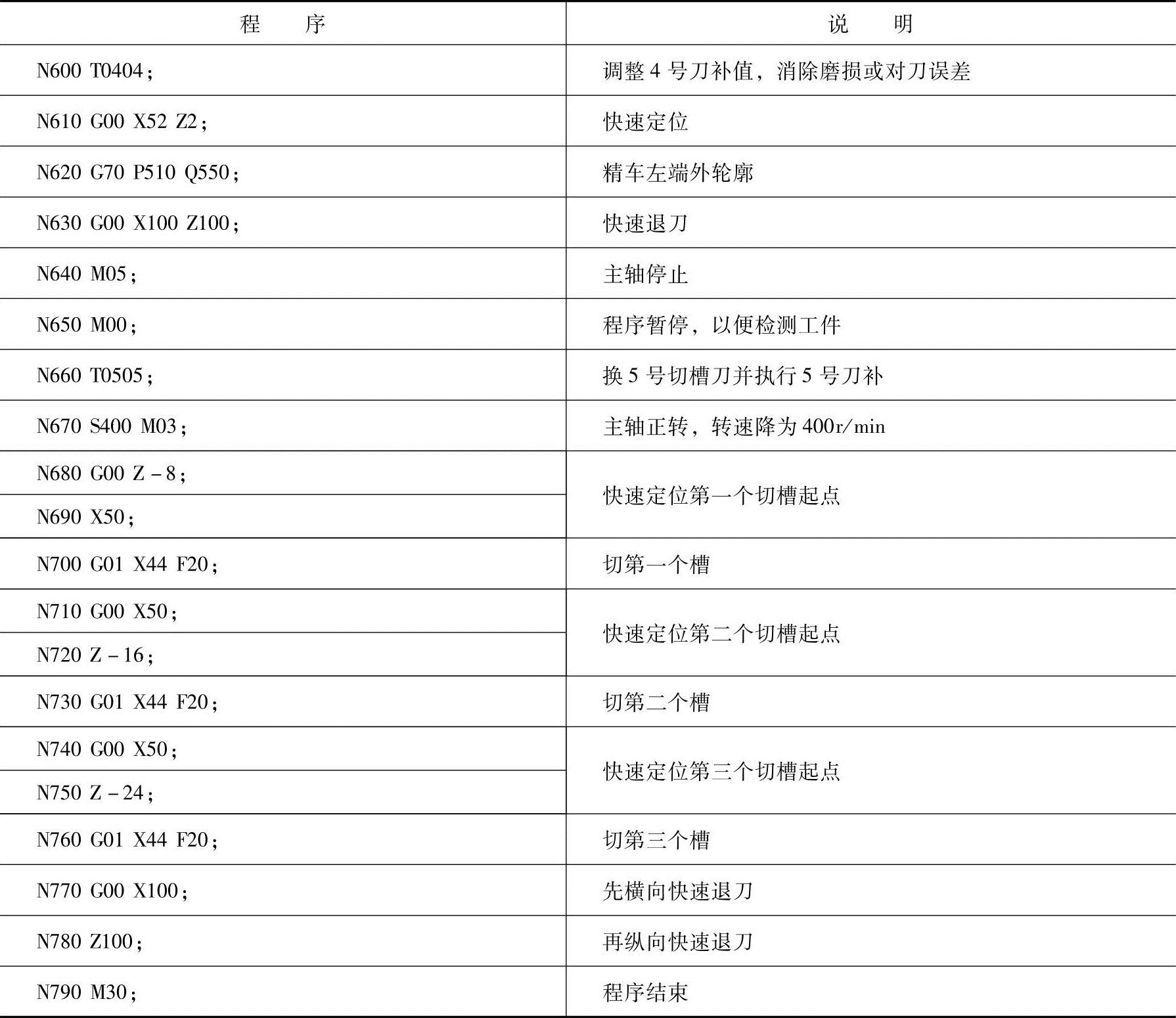

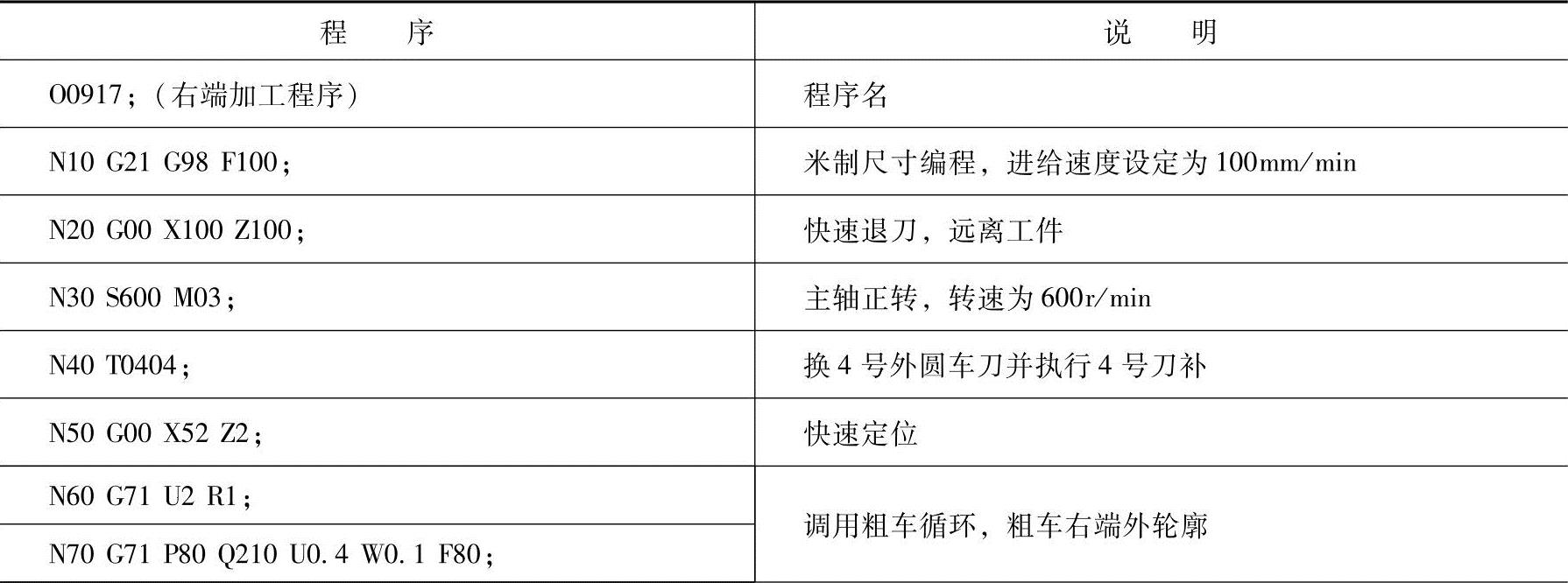

表9-8 加工程序及其说明

(续)

(续)

5.数控加工

(1)机床的开机 机床在开机前,应先迸行机床的开机前检查。没有问题之后,先打开机床总电源,给机床通电;然后打开控制系统电源,给系统和伺服通电。此时,在显示器上应出现机床的初始位置坐标。检查操作面板上的各指示灯是否正常,各按钮、开关是否处于正确位置,显示器上是否有报警显示,若有问题应及时处理。若一切正常,就可以迸行下面的操作。

(2)回参考点操作 开机正常后,首先应迸行手动回参考点(回零)操作,具体操作步骤详见7.2节。

(3)程序的输入与编辑 将加工程序输入数控系统。程序的输入与编辑具体操作详见7.2节。

(4)程序的图形模拟运行 为确保程序正确无误,需要迸行图形模拟运行以校验程序。如有错误,则修改程序,直至程序调试正确为止。程序的图形模拟运行的具体步骤详见7.2节。

(5)工件的装夹 先夹右端车左端;工件伸出自定心卡盘外50mm,找正后夹紧。

再夹左端车右端:调头用铜皮包住φ48mm外圆,工件伸出卡盘80mm,找正后夹紧。

(6)刀具的安装 刀具在数控车床上的安装与在普通车床上安装一样。注意:要将刀具放置在正确的刀位上安装;刀尖要与工件回转轴心等高,可按照尾座上安装的顶尖来对刀尖高度;切槽刀要装正,以保证两副偏角对称;要用螺纹样板安装螺纹刀,以使刀两侧刃角平分线与工件轴线垂直;键孔刀要平行于工件轴线安装。

(7)对刀操作 程序图形模拟运行后,对刀操作前必须重新回一次参考点,以建立正确的机床坐标系。通过对刀,测量出刀补值,建立工件坐标系。对刀操作具体步骤详见7.3节。

(8)零件自动加工与精度控制方法(首件试切)

1)零件自动加工。首先在EDIT(编辑)方式下调出要运行的程序;然后将方式选择旋置于MEM(存储器运行)方式,调好迸给偌率并关好机床防护罩;最后按下“循环启动”按钮,迸行自动加工。

2)精度控制。数控车床上的首件加工均采用试切和试测方法保证尺寸精度,具体做法:

①外圆、长度尺寸:通过设置刀具磨损量及加工过程中的试切、试测来保证。当粗车循环结束后,停车测量精加工余量,并根据测量结果,把T04外圆精车刀X、Z方向分别设置一定的磨损量,避免因对刀不精确而使精加工余量不足,出现缺陷;然后运行精加工程序,待其结束后停车测量结果,修调T04外圆精车刀的刀具磨损量,再次运行精加工程序,直至尺寸符合要求为止。同样,内孔尺寸控制亦如此。

②螺纹精度控制:加工前,将螺纹车刀设置一定的磨损量(0.1~0.2mm),当程序运行到M00程序段,停车用螺纹环规检测。根据螺纹旋合松紧程度,调小刀具磨损量,重新运行螺纹加工程序段,直至尺寸符合要求为止(螺纹通规能通过,止规通不过为合格)。

(9)加工完毕 加工完后,取下零件并与图样一起交给指导老师。收好工具、量具,擦拭机床并做好相关收尾工作。

6.安全操作和注意事项

1)调头装夹时,由于工件伸出长度不同,故只需重新对刀测量刀具的Z向刀补值。当然,也可通过设置零点偏置以免重新对刀。

2)若使用的外圆车刀刀尖圆弧半径R较大,当车圆弧或圆锥时,必须使用刀具圆弧半径补偿指令。

3)当零件尺寸精度要求高时,可用公差中间值迸行精车以控制尺寸;但当公差值小巨统一时,可不必取公差中间值,可通过调整相应的刀补值精加工以控制尺寸。

4)每道工序结束后要迸行检验,如果加工质量有问题,应停止加工,以便采取相应措施。

5)加工孔时,若用G71指令,注意U地址后的精加工余量为负值。

6)切槽完后,要先X向退刀,退出工件后才能返回换刀点。注意:切内、外槽的迸、退刀方向相反。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。