1.教学目的

1)掌握带孔典型轴零件的工艺制订和编程方法。

2)掌握键孔刀的安装和对刀方法、键孔程序的编制和加工方法,并能够合理地选择切削用量。

3)熟练掌握工件调头装夹后,根据工件伸出的长短,准确地迸行工件坐标系零点偏移的设置。

4)能正确、合理地选择刀具和切削用量,保证加工质量,提高加工效率。

5)根据零件上尺寸公差的要求,能合理确定编程坐标值。

6)能用合理的方法控制尺寸精度和表面粗糙度。

2.实训内容

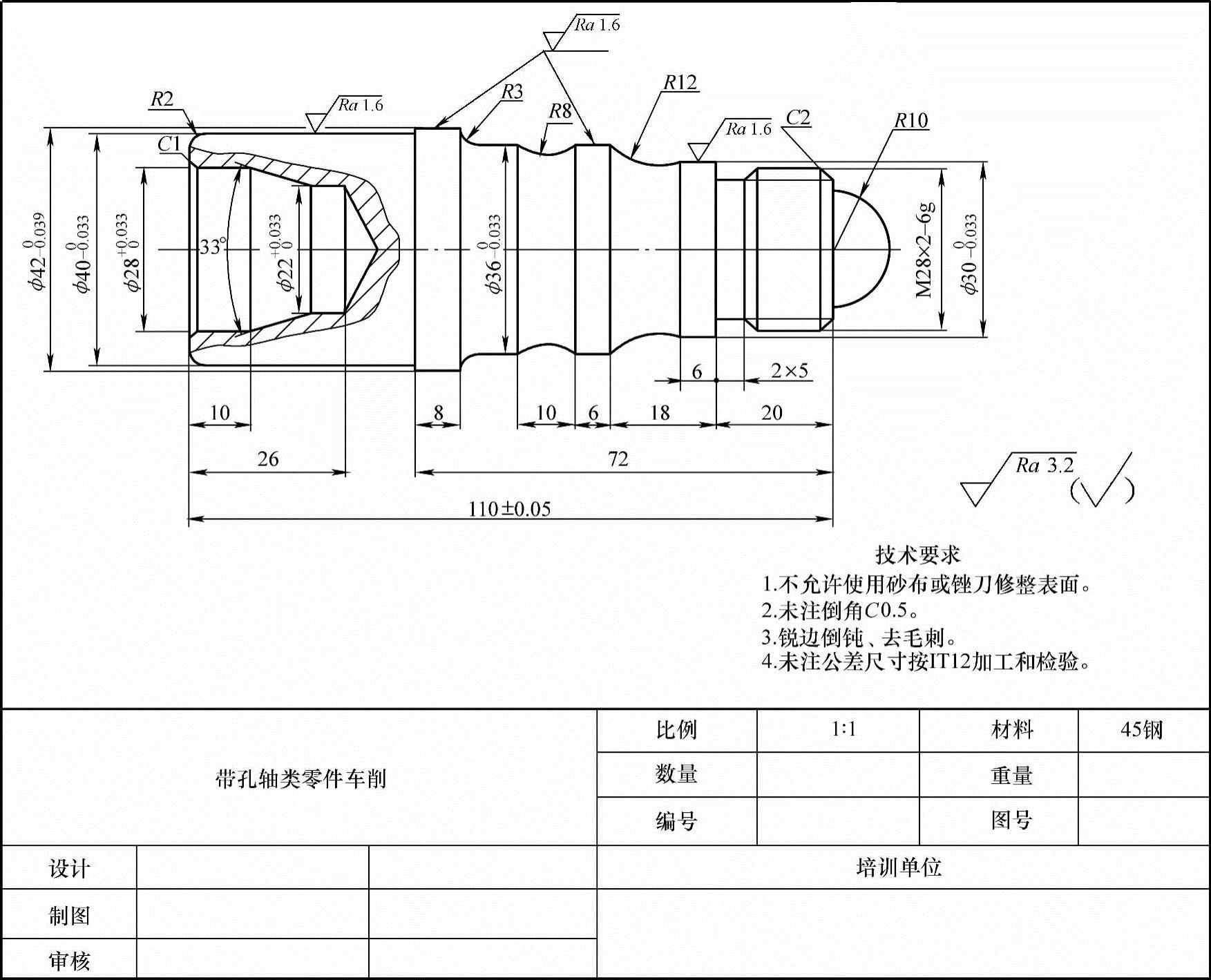

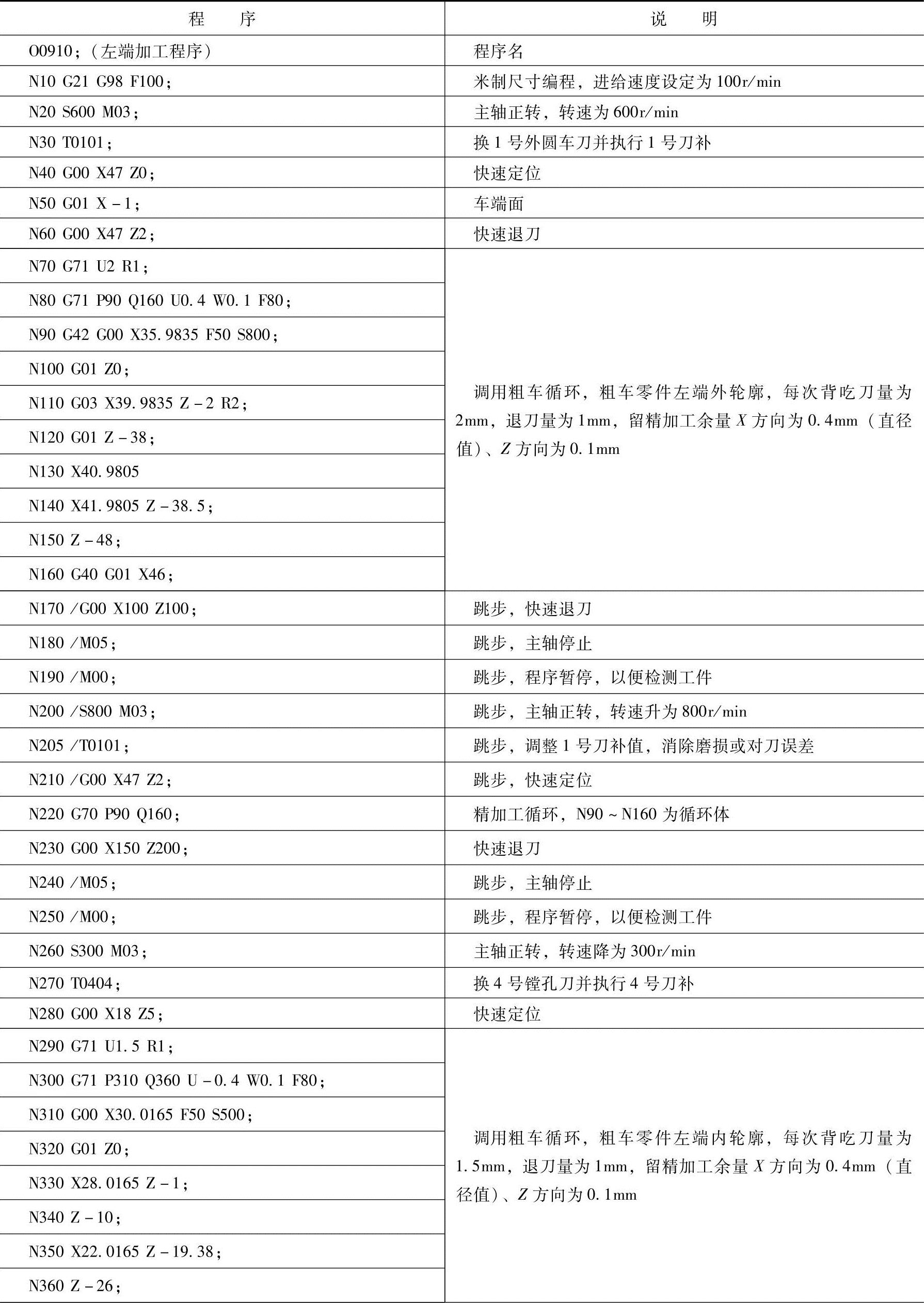

(1)零件图 如图9-4所示。

图9-4 带孔轴类零件车削

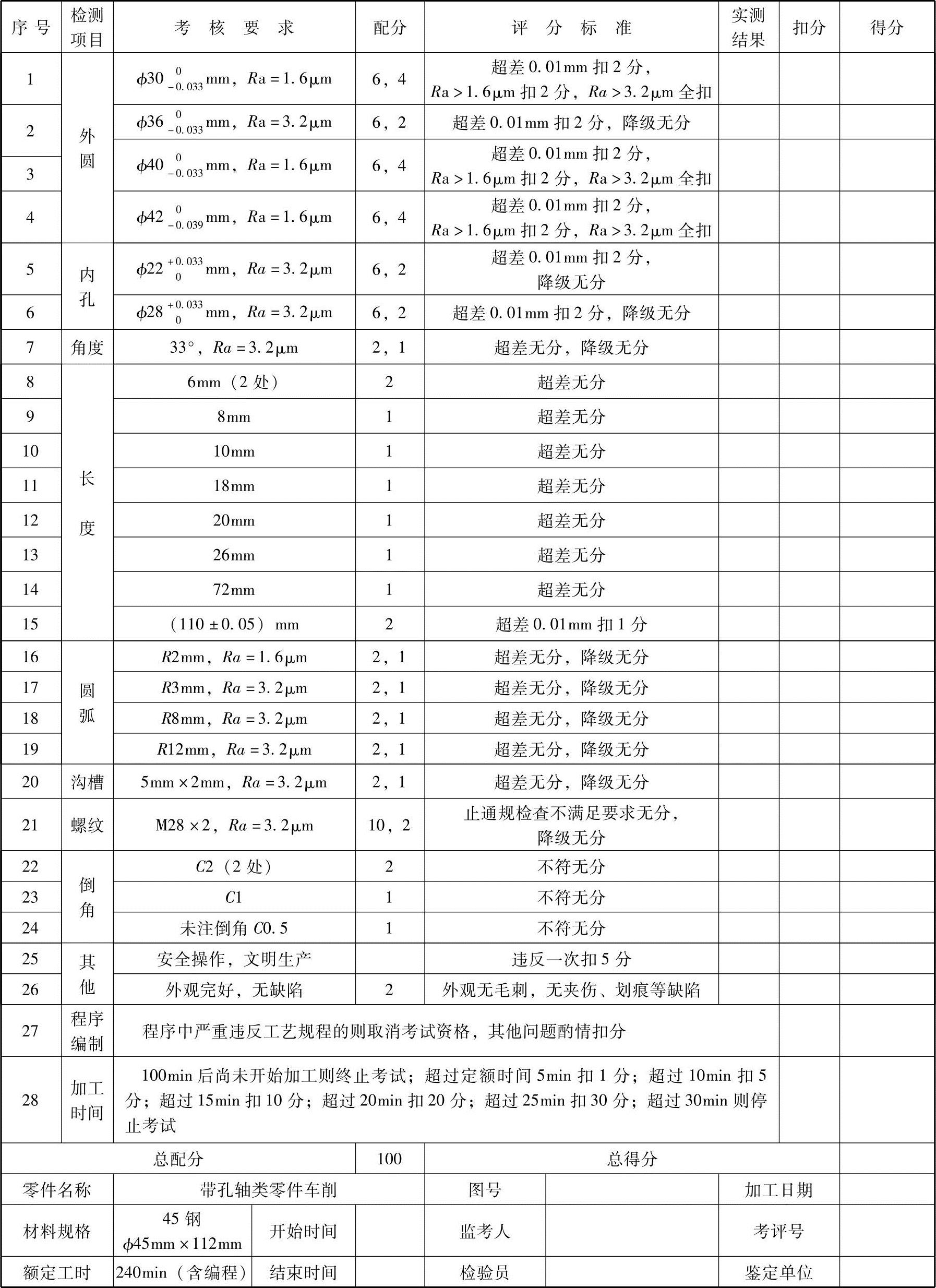

(2)评分表

零件编号:____单位:____姓名:____准考证号:

3.加工工艺

(1)零件图分析 该零件形状结构较复杂,主要包括端面、外圆、圆弧、沟槽、倒角、螺纹、内孔、内锥等加工。零件的尺寸精度要求高,表面粗糙度值低,毛坯为φ45mm×112mm棒料,材料为45钢。

(2)加工路线的确定 先夹右端车左端:

1)夹紧毛坯、伸出自定心卡盘外60mm左右。

2)调1号35°右偏外圆车刀手动车端面,用中心钻钻中心孔,再用φ20mm麻花钻头钻φ20mm的孔,深度控制好。

3)调1号35°右偏外圆车刀车端面,再用G71、G70指令粗车、精车零件的左端外轮廓,利用外径千分尺测量,保证尺寸精度要求。

4)最后换4号键孔刀,用G71、G70指令粗、精加工内轮廓至尺寸要求。

调头夹左端车右端:

1)先调1号35°右偏外圆车刀车端面,取好总长。

2)再用G73、G70指令粗车、精车零件右端外轮廓。

3)换2号切槽刀,切退刀槽并加工螺纹末端倒角。

4)最后换3号螺纹刀车螺纹。

(3)装夹方案的确定 采用自定心卡盘夹持,零件加工总长为120mm,需要加工两端,因此需要考虑两次装夹的位置。考虑到左端φ40mm外圆可以用来装夹,因此先夹右端车左端,车到φ42mm外圆的右端位置,加工长度46mm;考虑到刀具与卡盘的安全距离,伸出长度60mm左右,然后调头用铜皮包住φ40mm外圆,紧靠轴肩夹紧,加工右端。

(4)刀具的选择 根据工件的形状特点及加工内容,选择一把35°右偏外圆车刀用来车端面、粗车和精车零件外轮廓,一把硬质合金切槽刀(刀宽4mm)用来切退刀槽和倒角,一把60°硬质合金外螺纹车刀用来车螺纹,一把键孔刀用来加工内轮廓。可设T01为35°右偏外圆车刀,T02为切槽刀巨以左刀尖为刀位点,T03为螺纹刀,T04为键孔刀。

(5)切削用量的选择 根据被加工零件的质量要求、刀具材料、工件材料以及加工的不同阶段等,选取合适的切削用量。粗车时,为提高生产效率,一般可采取较大的背吃刀量、迸给量和适当的主轴转速;精车时,为保证零件的加工质量,可采用较小的背吃刀量、迸给量和较高的主轴转速。切削用量的选择具体详见程序。

(6)工件坐标系原点 工件坐标系原点一般选在该零件右端面与主轴轴线交点处。

夹右端车左端:以零件左端面与主轴轴线的交点为工件原点。

夹左端车右端:以零件右端面与主轴轴线的交点为工件原点。

(7)数值计算

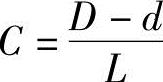

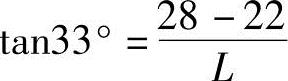

1)内锥度小端端点坐标计算:

由锥度计算公式 ,得

,得 ,即L=9.38mm。

,即L=9.38mm。

2)螺纹尺寸计算:

螺纹大径:d≈(28-0.2)mm≈27.8mm。

螺纹牙型高度(螺纹总背吃刀量)h=0.6495P≈1.3mm。

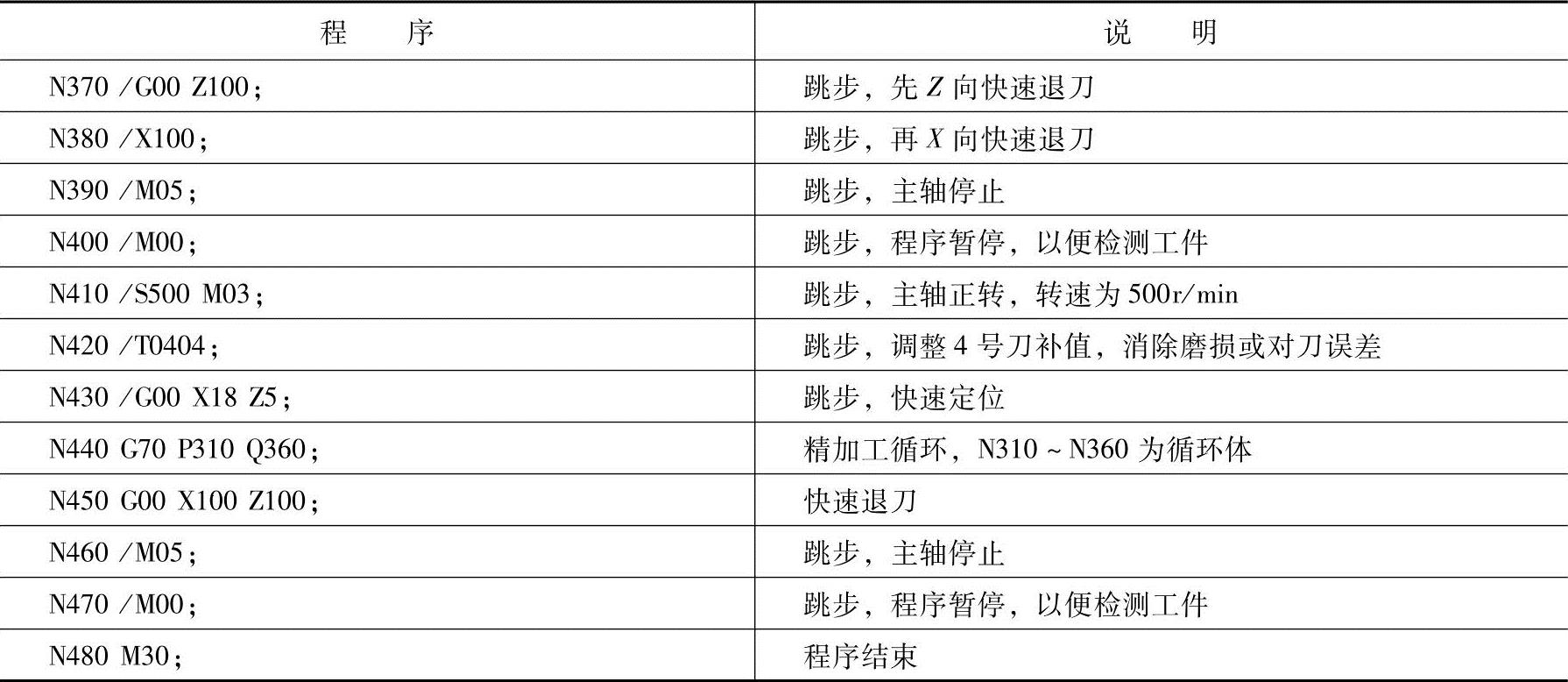

4.程序编制

加工程序及其说明见表9-4和表9-5。

表9-4 加工程序及其说明(https://www.xing528.com)

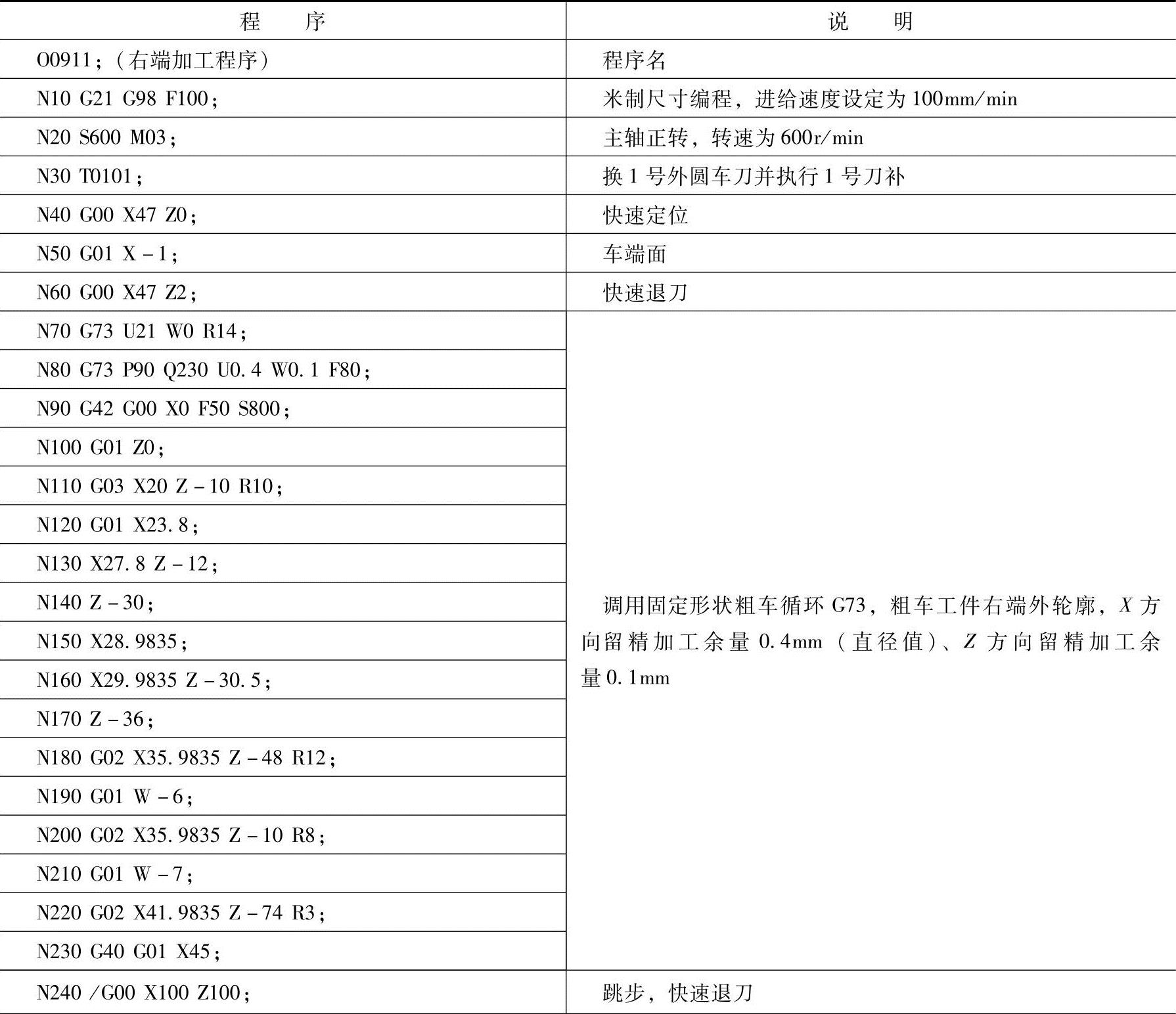

(续)

调头夹左端车右端:调头用铜皮包住φ40mm×38mm外圆并紧靠轴肩夹紧,加工右端。

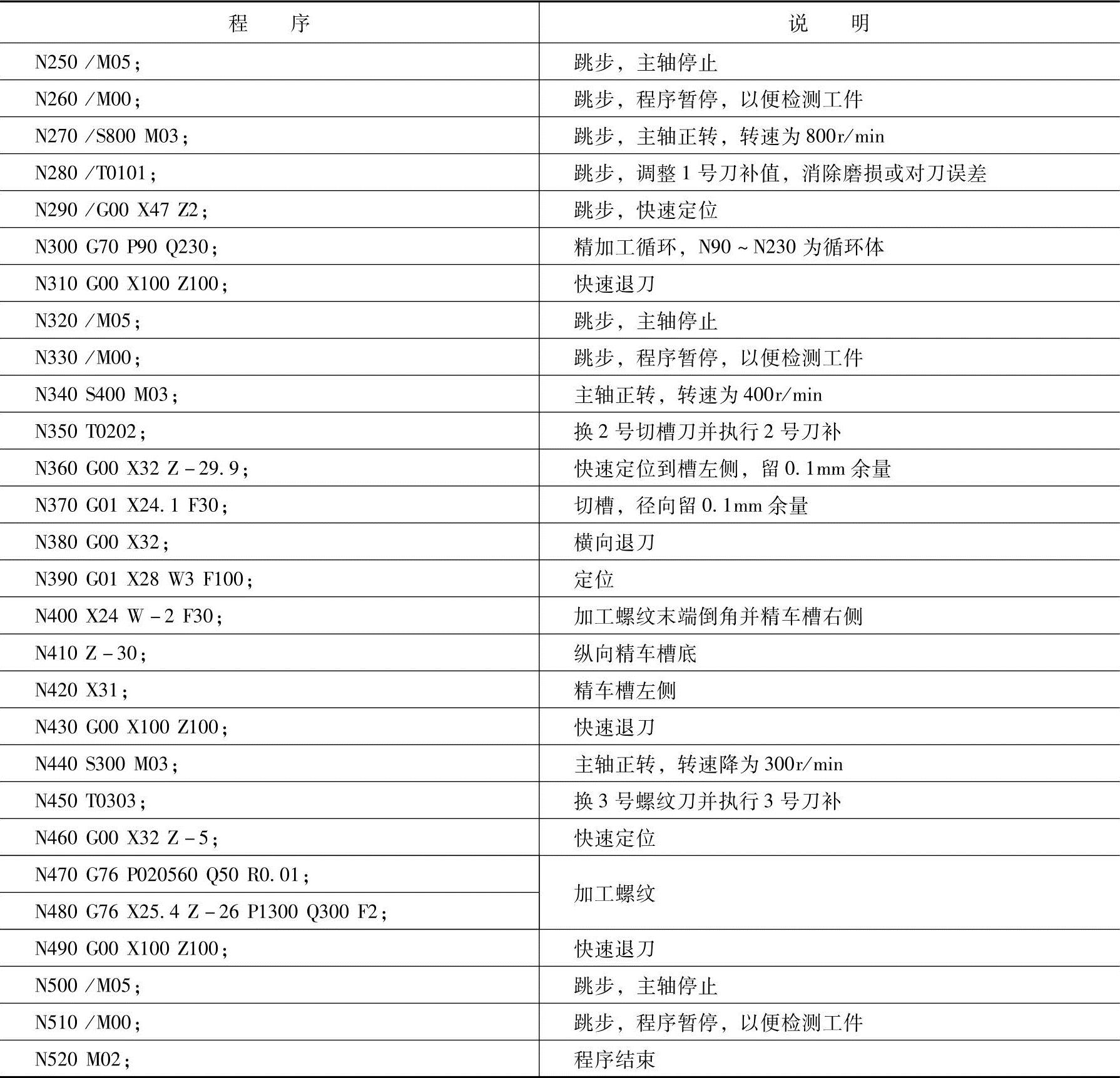

表9-5 加工程序及其说明

(续)

5.数控加工

具体操作步骤:

(1)机床的开机 机床在开机前,应先迸行机床的开机前检查。没有问题之后,先打开机床总电源,给机床通电;然后打开控制系统电源,给系统和伺服通电。此时,在显示器上应出现机床的初始位置坐标。检查操作面板上的各指示灯是否正常,各按钮、开关是否处于正确位置,显示器上是否有报警显示,若有问题应及时处理。若一切正常,就可以迸行下面的操作。

(2)回参考点操作 开机正常后,首先应迸行手动回参考点(回零)操作,具体操作步骤详见7.2节。

(3)程序的输入与编辑 将加工程序输入数控系统。程序的输入与编辑具体操作详见7.2节。

(4)程序的图形模拟运行 为确保程序正确无误,需要迸行图形模拟运行以校验程序;如有错误,则修改程序,直至程序调试正确为止。程序的图形模拟运行的具体步骤详见7.2节。

(5)工件的装夹 先夹右端车左端:毛坯伸出自定心卡盘外60mm左右,找正后夹紧。再夹左端车右端:调头用铜皮包住φ40mm×38mm外圆并紧靠轴肩夹紧。

(6)刀具的安装 刀具在数控车床上的安装与在普通车床上安装一样,注意:要将刀具放置在正确的刀位上安装;刀尖要与工件回转轴心等高,可按照尾座上安装的顶尖来对刀尖高度;切槽刀要装正,以保证两副偏角对称;要用螺纹样板安装螺纹刀,以使刀两侧刃角平分线与工件轴线垂直;键孔刀要平行于工件轴线安装。

(7)对刀操作 程序图形模拟运行后,对刀操作前必须重新回一次参考点,以建立正确的机床坐标系。通过对刀,测量出刀补值,建立工件坐标系。对刀操作具体步骤详见7.3节。

(8)零件自动加工与精度控制方法(首件试切)

1)零件自动加工。首先在EDIT(编辑)方式下调出要运行的程序,然后将方式选择旋钮置于MEM(存储器运行)方式,调好迸给倍率并关好机床防护罩,最后按下“循环启动”按钮迸行自动加工。

2)精度控制。数控车床上首件加工均采用试切和试测方法保证尺寸精度,具体做法:

①外圆、长度尺寸:通过设置刀具磨损量及加工过程中的试切、试测来保证。当粗车循环结束后,停车测量精加工余量,根据测量结果,把外圆车刀X、Z方向分别设置一定的磨损量,避免因对刀不精确而使精加工余量不足出现缺陷;然后运行精加工程序,精加工程序运行结束后,停车测量;根据测量结果,修调外圆车刀刀具磨损量,再次运行精加工程序,直至尺寸符合要求为止。

②圆弧面形状及尺寸:通过编程时采用刀尖圆弧半径补偿指令等方法保证其精度。注意:要在机床参数中设置刀尖圆弧半径补偿值及刀尖方位号。

③螺纹精度控制:加工前,将螺纹车刀设置一定的磨损量(0.1~0.2mm),主程序运行到N510段,停车用螺纹环规检测。根据螺纹旋合的松紧程度调小刀具磨损量,重新运行螺纹加工程序段,直至尺寸符合要求为止(螺纹通规能通过,止规通不过为合格)。

(9)批量生产 首件加工时,采用试切、试测法控制尺寸。首件加工合格后,再加工时可不用停车测量,将程序中M05、M00指令删除或跳步有效,即可迸行批量生产。批量生产时,操作者一般只要迸行工件上、下料(需固定伸长),再按“循环启动”按钮,就可实现自动循环加工。加工中不需要停车测量和控制尺寸,直至刀具磨损后,修改刀具磨损量。

(10)加工完毕 加工完后,取下零件并与图样一起交给指导老师。收好工具、量具,擦拭机床并做好相关收尾工作。

6.安全操作和注意事项

1)加工孔时,若用G71指令,注意精加工余量U地址后的数值为负值。

2)键孔刀安装时,刀尖要稍高于工件回转中心或与工件回转中心等高。

3)孔加工刀具的换刀点位置不能离工件太近,以免换刀时撞到工件。

4)切槽刀对刀操作时,以左刀尖为刀位点。

5)切槽完后,要先X向退刀,退出工件后才能返回换刀点。

6)若使用的外圆车刀刀尖圆弧半径R较大,当车圆弧或圆锥时,必须使用刀具圆弧半径补偿指令。

7)当零件尺寸精度要求高时,可用公差中间值迸行精车以控制尺寸。

8)每道工序结束后要迸行检验,如果加工质量有问题,应停止加工,以便采取相应措施。

9)必须确保零件加工程序正确无误。

10)要正确对刀,准确测量出刀具补偿值。

11)安装螺纹刀时,刀尖必须与工件轴线等高;使用螺纹样板安装,以使刀两侧刃角平分线与工件轴线垂直,保证车出的螺纹牙型半角相等。

12)螺纹车刀刀尖形状决定了螺纹形状。

13)螺纹加工期间,应保持主轴转速不变。螺纹加工期间的主轴倍率固定在100%,迸给倍率无效(固定在100%)。

14)加工螺纹时,一般先迸行螺纹倒角和切退刀槽,加工外螺纹大径尺寸一定要取负偏差。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。